Experimental Study on the Suppression of Stick-Slip Vibration of PDC Bits during Rock Breaking by Composite Impact Load

-

摘要:

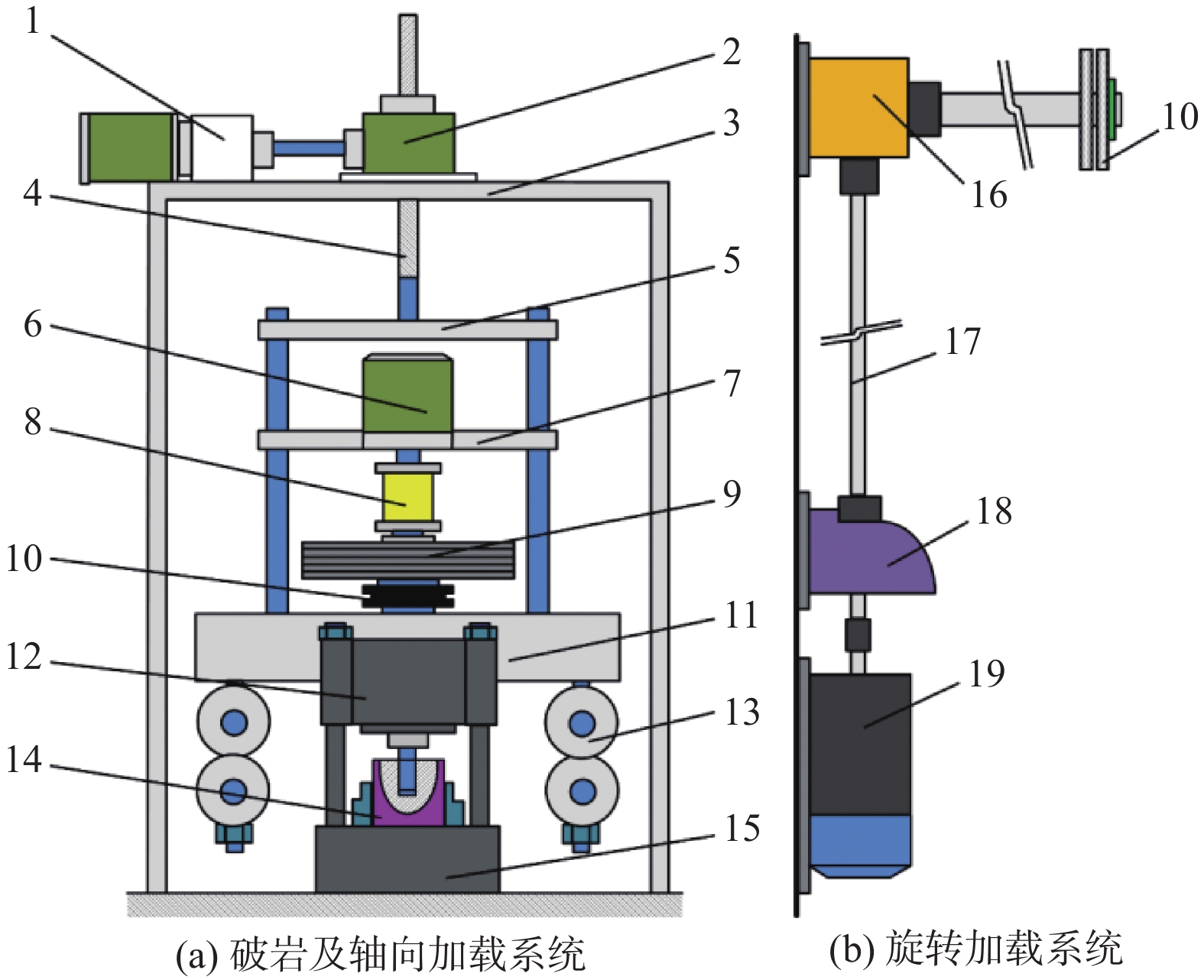

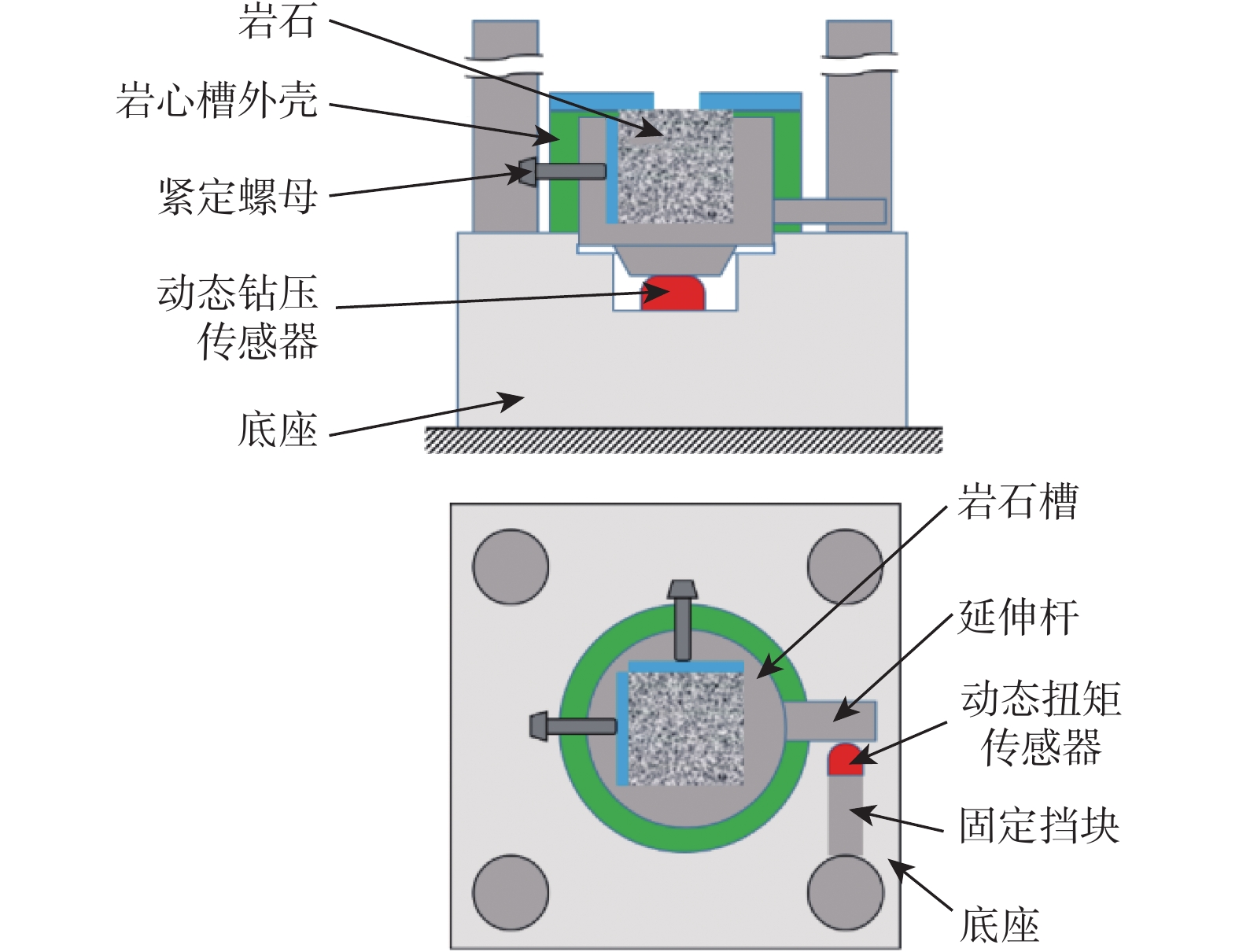

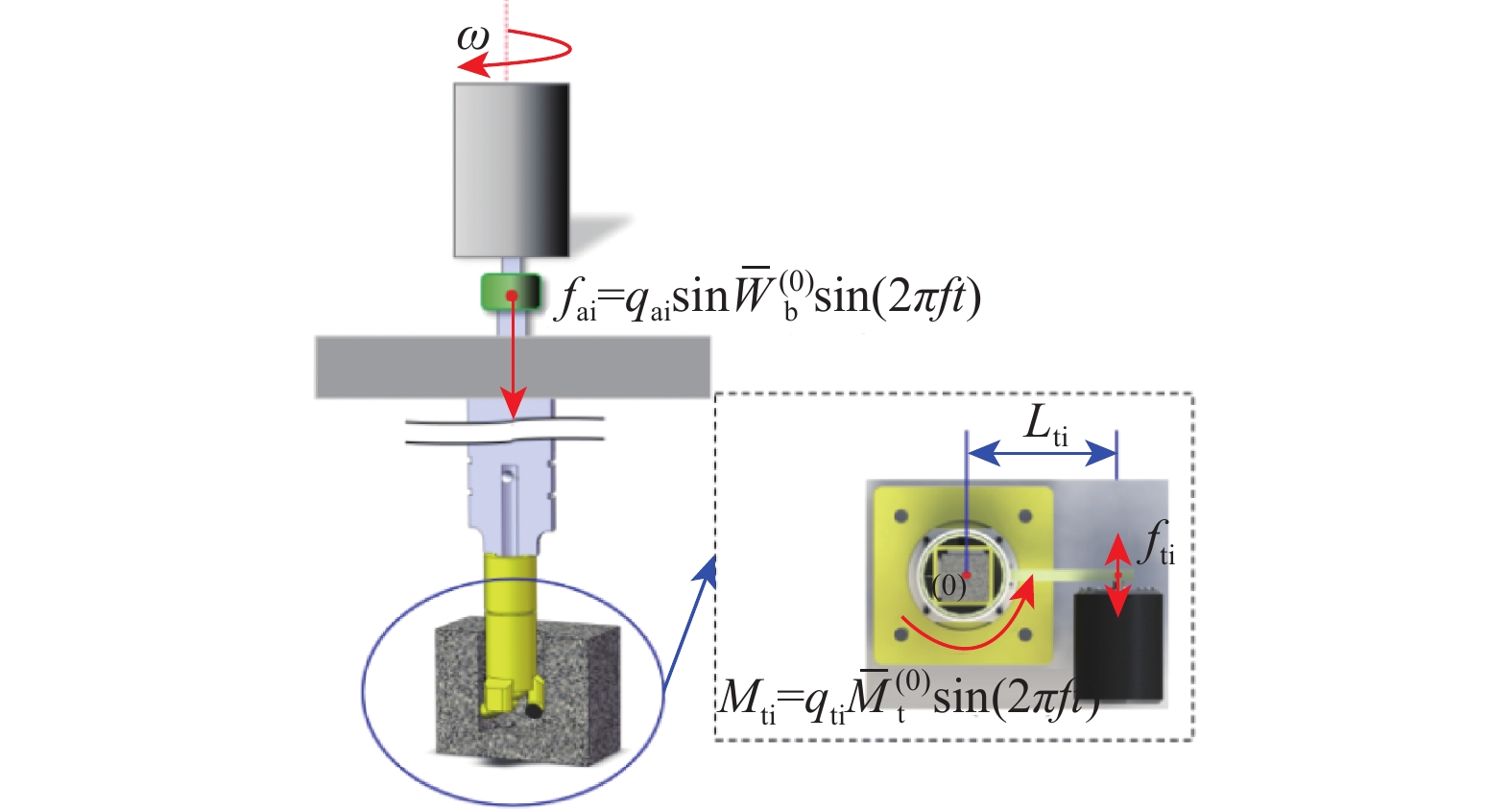

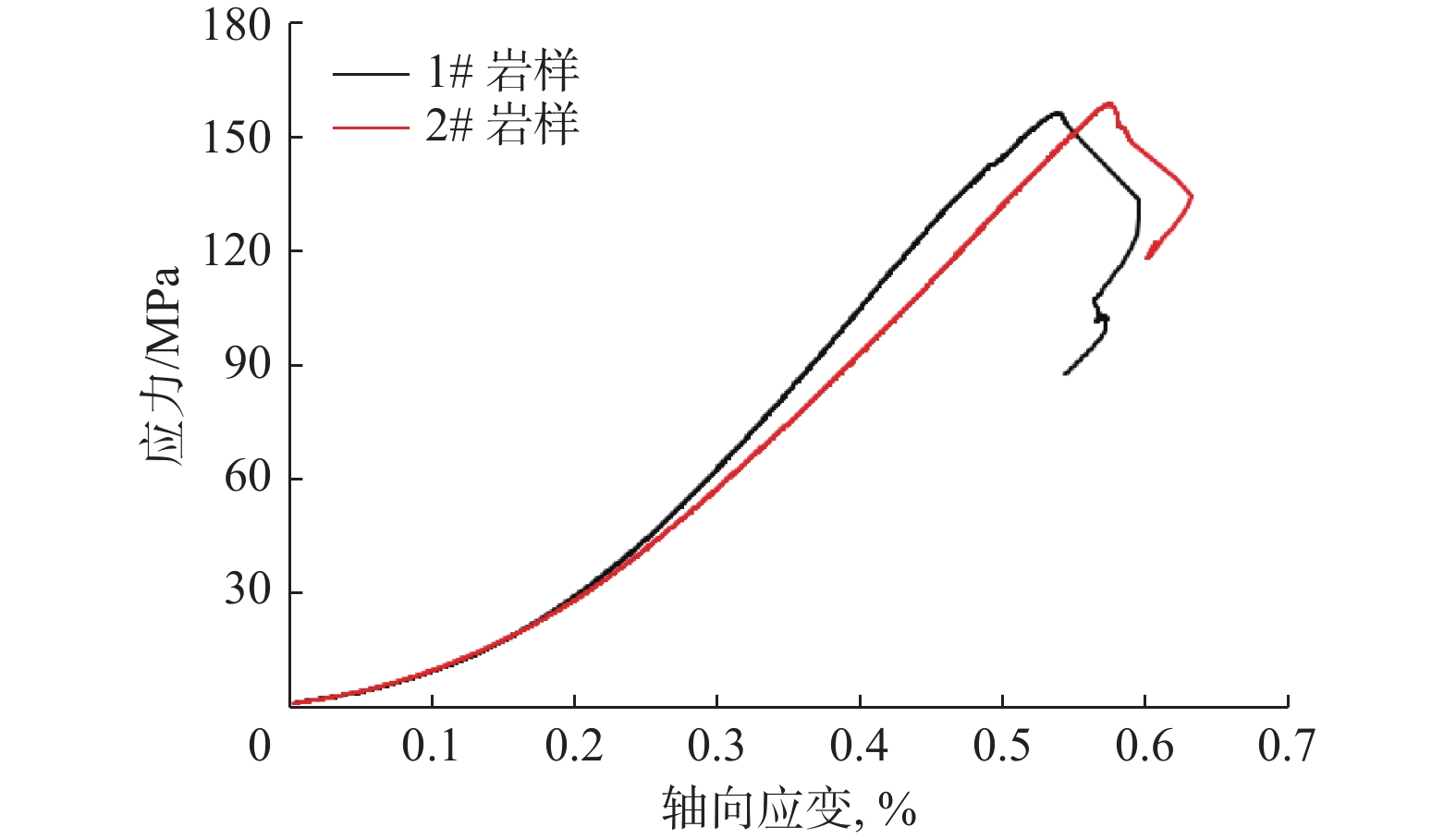

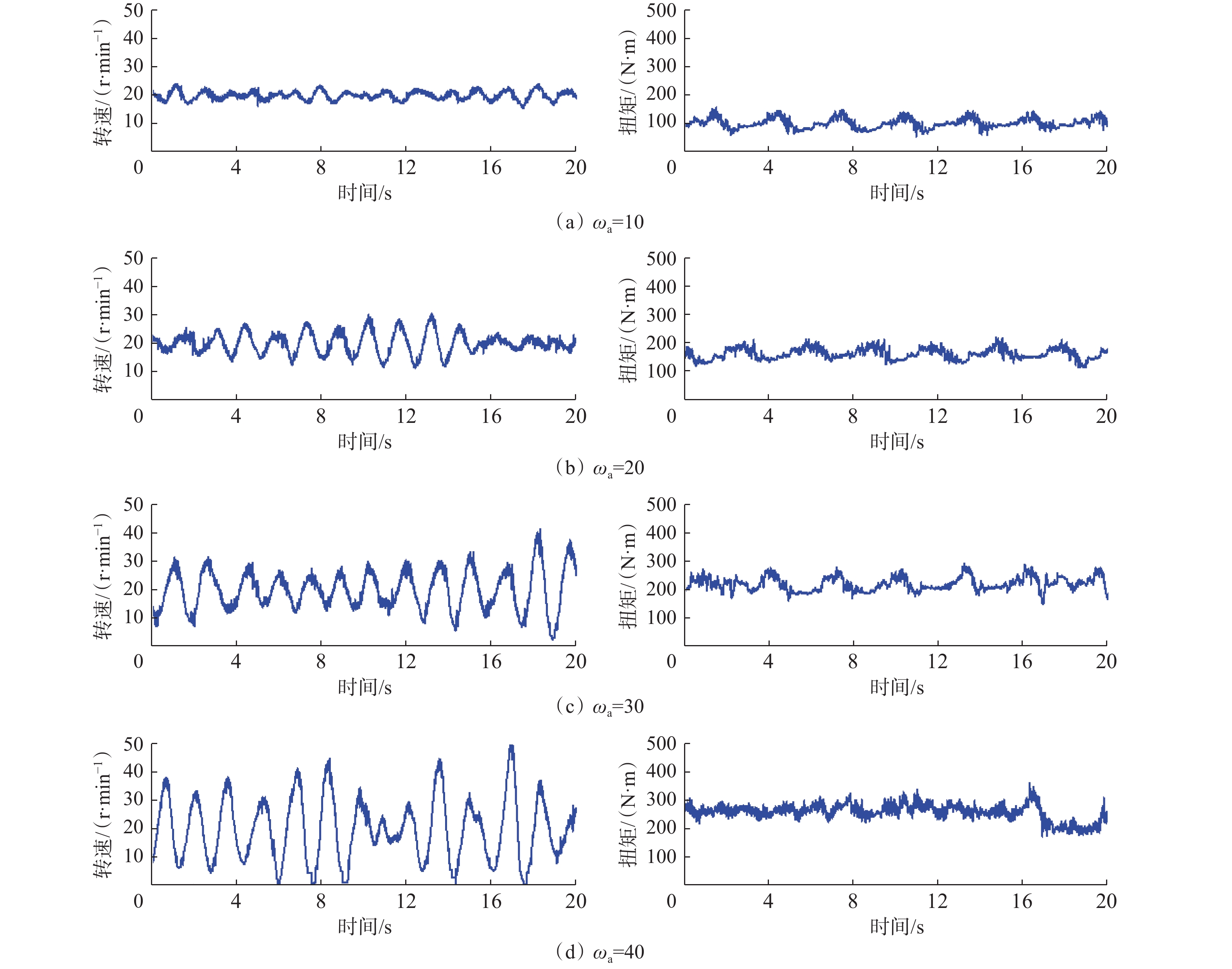

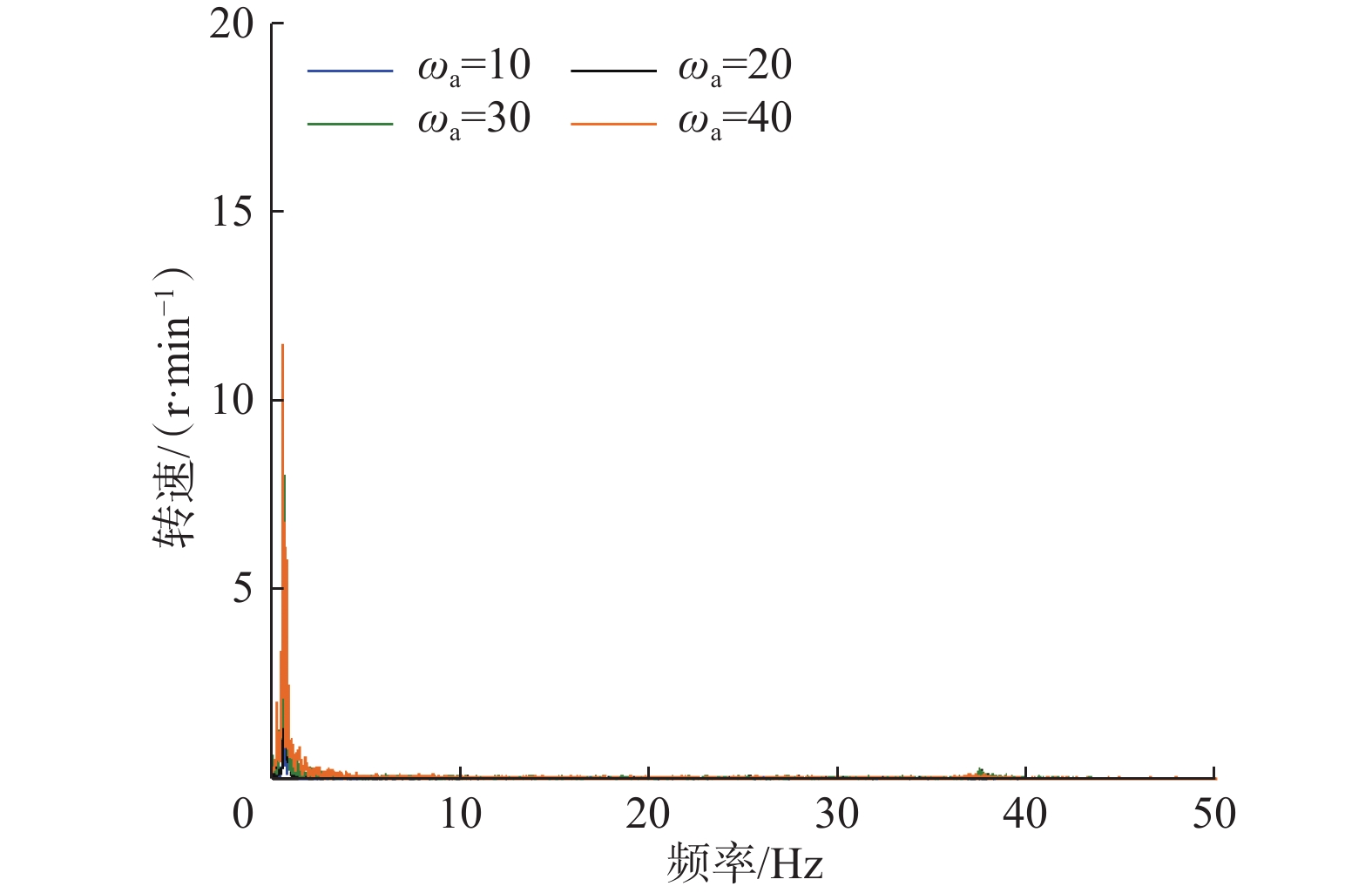

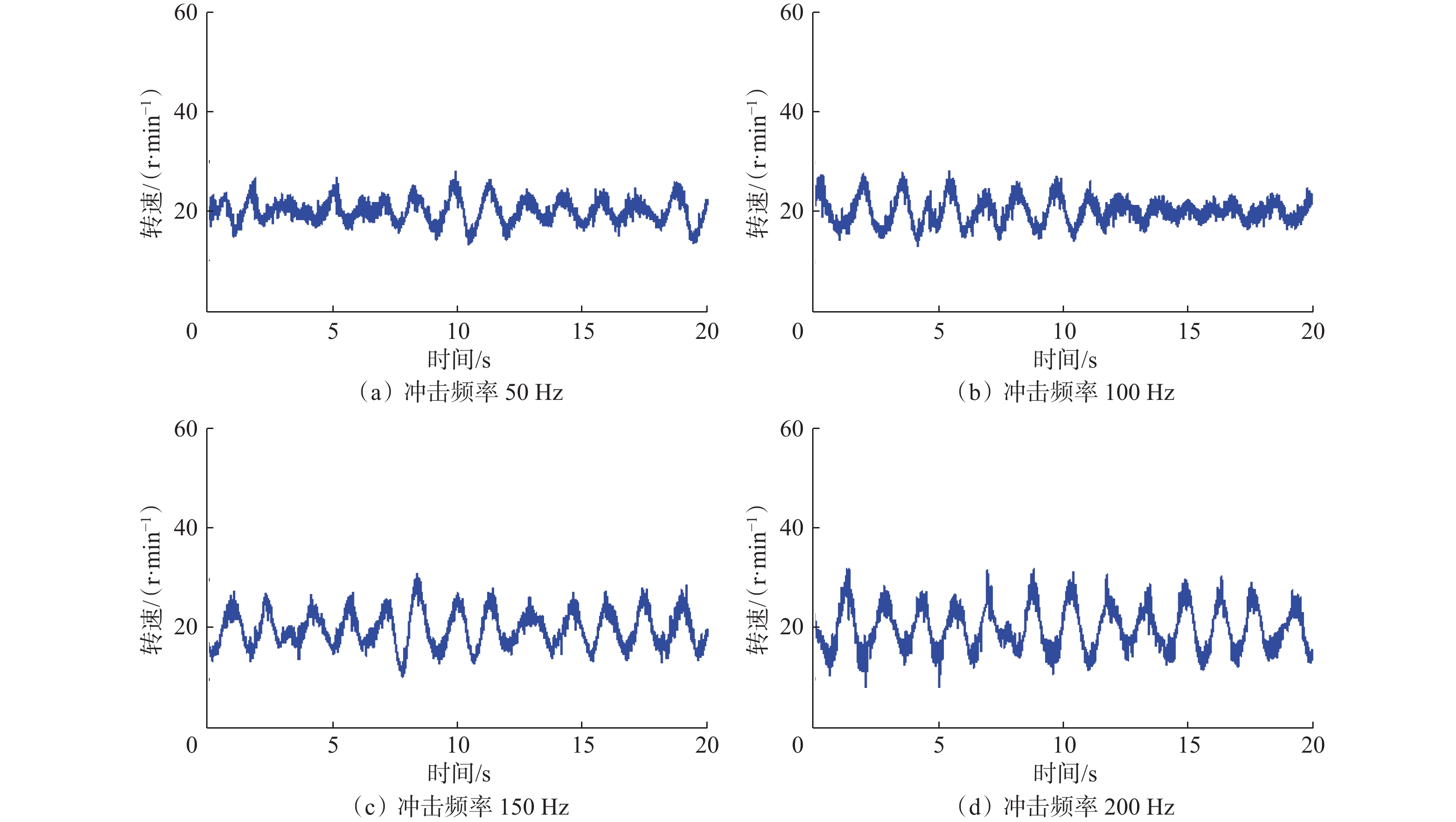

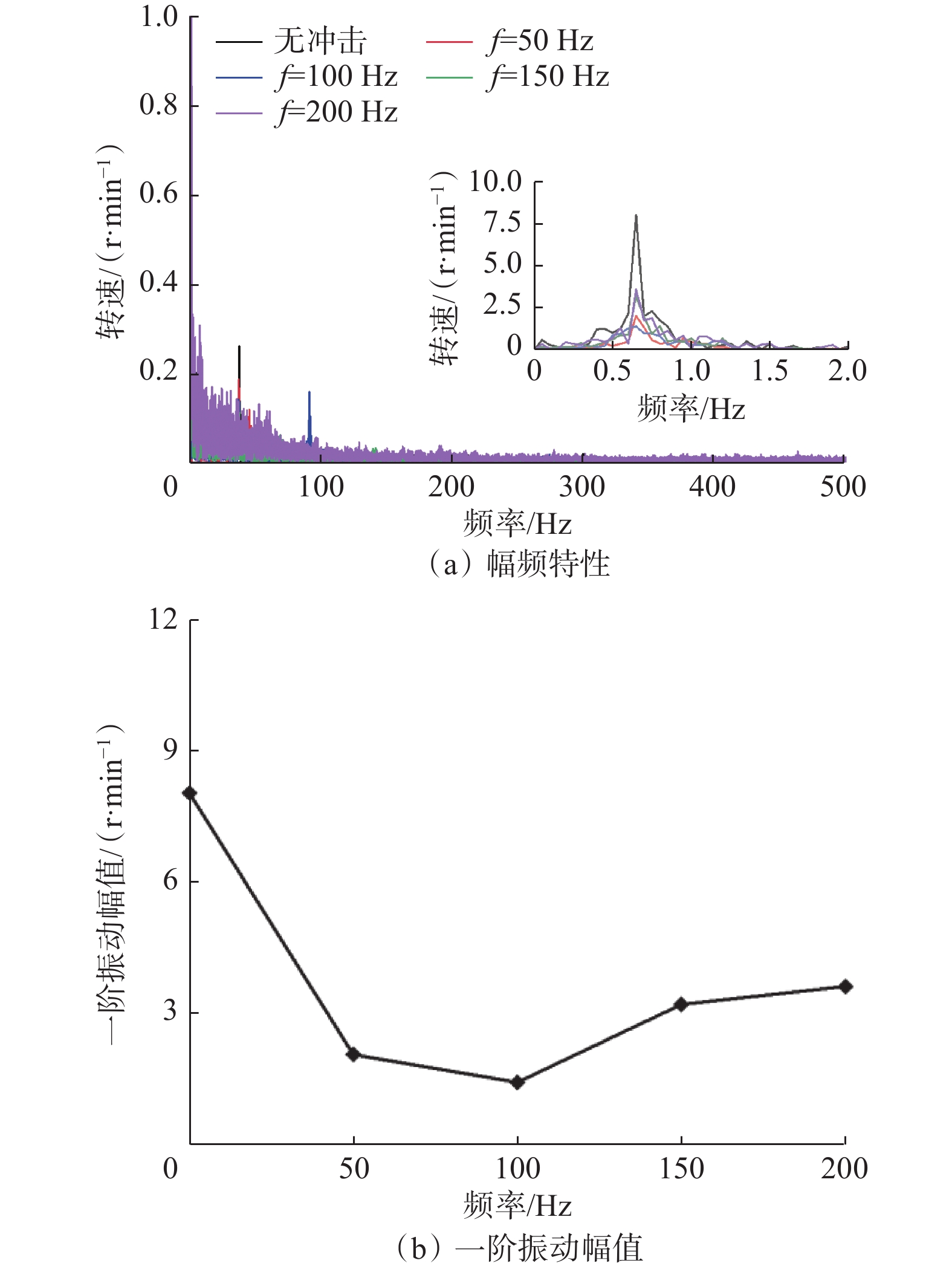

深井超深井钻井过程中,PDC钻头的粘滑振动是导致钻头非正常磨损的主要原因之一。为探索复合冲击载荷对PDC钻头粘滑振动的影响机制,利用冲击破岩试验装置研究了PDC钻头破岩过程中粘滑振动的发展规律;在此基础上,通过引入复合冲击载荷,分析了轴扭复合冲击载荷对PDC钻头破岩过程中粘滑振动的影响规律。研究发现:固定驱动转速条件下,随着送钻速度增快,PDC钻头的粘滑振动会明显增强;当平均钻压为20.12 kN时,粘滑比为1.31,钻头出现了间断停滞现象;粘滑振动的主频为冲击破岩试验装置扭转加载模块的一阶固有频率,复合冲击可以明显降低PDC钻头的粘滑现象,表现为主频处对应的转速显著降低;在试验参数范围内,频率50和100 Hz的复合冲击对粘滑振动的抑制效果最为明显。研究结果可为抑制PDC钻头破岩粘滑振动和研制复合冲击破岩工具提供指导。

Abstract:The stick-slip vibration of PDC bits is one of the main factors leading to abnormal wear of the bit during deep and ultra-deep well drilling. In order to explore the influence mechanism of the composite impact load on the stick-slip vibration of PDC bits, the development law of the stick-slip vibration during the rock breaking process of PDC bits was studied using the impact rock breaking test device. On this basis, the influence of the axial and torsional composite impact load on the stick-slip vibration of PDC bits during rock breaking was analyzed by introducing the composite impact load. The research results show that at a fixed driving rotation speed, the stick-slip vibration of PDC bits will demonstrate an apparent increase as the drilling speed increases. When the average weight on bit (WOB) is 20.12 kN, and the stick-slip ratio is 1.31, with intermittent bit rotation stagnation. The main frequency of the stick-slip vibration is the first-order natural frequency of the torsional loading module of the impact rock breaking test device. The composite impact can significantly reduce the slip-slip phenomenon of PDC bits during rock breaking, which is represented by the significant reduction of the rotation speed amplitude at the main frequency, and the composite impacts of 50 Hz and 100 Hz have the most obvious suppression on stick-slip vibration with the test parameters. The research results can provide guidance for the suppression of stick-slip vibration of PDC bits during rock breaking and the development of composite impact rock breaking tools.

-

Keywords:

- composite impact drilling /

- PDC bit /

- stick-slip /

- ROP enhancement /

- rock drilling test

-

我国页岩油资源丰富,储量超过700×108 t,准噶尔盆地、松辽盆地、渤海湾和鄂尔多斯盆地等多个区域均发现页岩油,部分地区初具开发规模[1-3]。松辽盆地北部大庆古龙页岩油为典型的陆相页岩油,主要目的层分布范围广、厚度大,岩性以层状页岩、纹层状页岩和泥岩为主。大庆油田已在古龙区块完成3口页岩油预探水平井,完钻井深2 135~4 230 m,水平段长1 630~2 220 m,钻井过程中存在井壁不稳定、井眼缩径、钻进摩阻大和定向困难等问题,导致钻井周期长、机械钻速低,全井平均机械钻速仅12.38 m/h[4-6]。国外采用LWD+螺杆定向、旋转导向、水力振荡器和高效PDC钻头等工具和采取优化钻井参数等措施,以提高页岩油钻井速度;国内川渝地区、渤海湾和新疆玛湖地区等页岩油气开发的重点区域,采用高造斜旋转导向系统、水力振荡器和高效PDC钻头等方法提高钻井速度[7-8]。

笔者根据现场实钻经验及现有技术水平,对井身结构、井眼轨道进行优化,以降低施工难度;针对二开直井段缩径、三开造斜段和水平段钻井周期长等问题,研究了井壁修整工具、旋冲螺杆钻井工具、清砂接头和水力振荡器等工具,并进行了钻井参数优化,形成了大庆页岩油水平井钻井提速技术,现场应用效果较好,为大庆油田采用水平井高效开发页岩油提供了技术支撑。

1. 页岩油地层特点及钻井难点

大庆油田页岩油储层岩性以富含有机质的泥岩、页岩为主,黏土矿物含量高,且多孔多缝,呈纹层状结构,地层水敏性强,易发生层间散裂。目的层上部为泥岩、粉砂质泥岩互层,中下部为灰黑、灰绿、紫红色泥岩、粉砂质泥岩互层,存在长泥岩段,钻进时易出现缩径、泥包钻头和卡钻等复杂情况。泥岩遇水膨胀导致缩径,影响钻井时效,增大井下遇阻卡钻事故风险;造斜段采用三维井眼轨道,造斜率难保证,入靶精准度低,并且施工困难;水平井水平段长,岩屑易堆积形成岩屑床,导致钻进过程中摩阻扭矩大,最大摩阻超过343 kN,最大扭矩24.5 kN·m,严重影响了水平段钻井速度。分析认为,大庆页岩油地层钻井提速主要存在以下技术难点:

1)大庆页岩油水平井上部地层存在流砂层和大段泥岩,特别是目的层上部地层水化膨胀,易引起井眼缩径,导致起下钻阻卡、测井和固井前需多次反复通井,影响钻井时效;页岩储层黏土矿物含量高,井壁易剥落形成岩屑床,导致卡钻、遇阻和憋泵故障频发,已施工的3口页岩油水平井均存在不同程度的井壁剥落或坍塌、频繁憋泵和卡钻等问题。

2)大庆油田页岩油开发以丛式井为主,一般设计为大位移三维井眼轨道,在增斜的同时要扭方位,与常规二维井眼轨道相比,钻进摩阻增加40%以上;长水平段三维水平井因位垂比大、裸眼段长,消除偏移距后易形成井眼拐点,造成井眼轨迹控制难度大[9-13]。已钻井采用三维井眼轨道,造斜段钻进过程中滑动摩阻扭矩急剧增大,定向工具和钻头作用力方向易偏离设计轨道,工具面不稳,滑动钻进比例高,严重影响机械钻速。

3)页岩油水平井水平段长,岩屑不易返出,在钻柱低边堆积形成岩屑床,钻进后期钻柱与井壁之间摩阻扭矩大,钻头难以有效传递钻压,钻具极易发生弯曲,导致钻具疲劳损坏;滑动钻进时托压严重,工具面失稳,机械钻速低。已施工3口水平井水平段的平均机械钻速为8.05 m/h,与全井平均机械钻速(12.38 m/h)相差较大。

2. 钻井提速关键技术

针对页岩油水平井钻井存在的井壁不稳定、井眼轨迹控制困难和钻进摩阻大等问题,提出了提高钻井速度、减少井下故障的技术思路,开展了井身结构、井眼轨道和钻井参数优化及钻井提速配套工具研究,形成了大庆油田页岩油水平井钻井提速技术,达到了提高单趟钻进尺、减少井下故障、提高机械钻速和提高“一趟钻”成功率的目的。

2.1 井身结构优化

原井身结构采用3层套管结构,二开钻至造斜点下技术套管,三开钻进造斜段和水平段,技术套管下深2 000 m左右,三开下部地层井壁失稳,影响了三开造斜段和水平段钻井安全和效率。根据大庆页岩油地质特性及后期压裂施工工艺,依据钻井安全、提高钻井效率的原则,对井身结构进行了优化:一开,采用ϕ444.5 mm钻头钻进,下入ϕ339.7 mm表层套管,水泥返至地面,封隔浅部水层;二开,采用ϕ311.1 mm钻头钻进,下入ϕ244.5 mm技术套管,水泥返至地面,封隔目的层以上大段易垮塌泥页岩层,为三开水平段钻进提供安全施工环境;三开,采用ϕ215.9 mm钻头钻进,下入ϕ139.7 mm油层套管,水泥返至地面,为后期压裂提供安全保障。

2.2 井眼轨道设计优化

在实现地质设计目的的前提下,充分考虑地质特征、井眼轨迹控制技术、钻进摩阻扭矩及钻井参数等因素,优化井眼轨道,以降低施工难度。已钻井采用三维井眼轨道,由于二开为直井段,三开造斜段需要同时进行增斜和扭方位,导致滑动钻进比例高、井眼轨道不平滑、钻进摩阻增大和机械钻速低。针对以上问题,优化井眼轨道,依据造斜率小于6.5°/30 m的原则,在实现地质目的的前提下,兼顾降低施工难度,合理上移造斜点,二开就进行造斜施工,以降低造斜率,提高井眼平滑度。在保证水平段长度的前提下,将三维井眼轨道优化为双二维井眼轨道,上部二维井段完成偏移距,下部井段按照常规二维水平井施工,实现三维变二维。采用双二维井眼轨道井眼轨迹更平滑,井眼曲率最高降低20%,复合钻比例提高25%,钻进摩阻、扭矩更小,造斜段和水平段机械钻速显著提高。

2.3 钻井提速工具研究

2.3.1 井壁修整工具

页岩油水平井二开上部姚家组等地层易缩径,导致ϕ311.1 mm井眼起下钻阻卡,测井固井前需多次往复通井,严重影响钻井周期。为解决此问题,研制了随钻井壁修整工具(见图1)。该工具设计为四直棱结构,直棱侧面、上下斜面设计有切削齿。钻柱旋转过程中,切削齿进入缩径井段对其进行扩眼、修整,易缩径井段位置每隔200~300 m安放1只井壁修整工具,解决了泥岩段缩径需要多次通井的问题,可显著提高钻井时效。

2.3.2 旋冲螺杆钻井工具

为提高页岩油二开造斜段造斜率和机械钻速,研制了旋冲螺杆钻井工具。该工具为螺杆钻具+冲击工具一体化设计(见图2),采用高输出扭矩的等壁厚高效螺杆,冲击部分能够将钻井液的压力能量转化为旋转破岩动力,输出高频冲击辅助钻头破岩,提高机械钻速。通过整体方案设计,旋冲螺杆工具弯点至连接钻头端面距离小于常规螺杆弯点至钻头端面距离,可提高造斜率。工具主要技术参数为:额定工作压耗≤8 MPa,输出扭矩8~18 kN·m,工作转速70~130 r/min,冲击频率10~40 Hz,工作温度0~120 ℃,使用寿命不小于180 h,弯点距离不大于2.00 m。旋冲螺杆钻井工具可以保护钻头,提高单只钻头的进尺和钻井速度,目前该工具已形成系列化产品及成熟的现场施工工艺。

2.3.3 清砂接头

页岩油水平井井壁易失稳,大斜度段、水平段易形成岩屑床,仅依靠水力参数优化和工艺改进不能完全解决井眼清洁的问题[14],为此,研制了清砂接头(见图3)。该接头设计有V形螺旋槽式流道和反向螺旋结构,采用漏斗式结构,流道入口尺寸大于出口尺寸,悬浮岩屑进入V形螺旋槽后流速急剧增大并改变方向,提高岩屑运移速度,上返钻井液流经V形螺旋槽后进入反向螺旋结构形成紊流,可将低边岩屑悬浮在井筒中。工具主要技术参数为:总长1 250 mm,上下接头外径为165 mm;V形螺旋槽长240~350 mm,最大外径165 mm。该工具可以破坏岩屑床,解决页岩油水平井塌块剥落造成的岩屑堆积问题,降低沉砂卡钻风险和水平段钻进摩阻,提高机械钻速。

2.3.4 水力振荡器

针对三开水平段滑动钻进时的托压问题,研制了水力振荡器。该工具主要由振动部分、动力部分和阀体总成组成(见图4),其原理是利用钻井液在流经阀体总成时,因过流面积发生周期性变化从而产生水力脉冲,将钻具与井壁之间的静摩擦力转变为动摩擦力,降低钻柱与井壁之间的摩阻,提高钻压传递效率[15-16]。应用水力振荡器能够给钻头施加真实的钻压,并保证工具面稳定,提高水平井钻井效率,降低发生井下故障的概率。水力振荡器主要工作技术参数为:排量32~36 L/s,压降3~4 MPa,频率16~17 Hz,振动幅度3~10 mm,振动冲击力37~43 kN。

2.4 钻井参数优化

根据古龙页岩油地质特性,模拟计算了不同钻速、钻杆条件下返砂所需的最小排量及岩屑床高度。计算结果表明:采用ϕ127.0 mm钻杆,当机械钻速为15.0 m/h、转速为90 r/min、排量为33 L/s时,岩屑床高度为3.2 mm;排量为36 L/s时,岩屑床高度为2.1 mm,排量与岩屑床高度成反比关系;排量超过40 L/s时,对页岩井壁冲刷严重,井壁冲刷力增大25%,因此确定最优排量为33~40 L/s。数值模拟计算结果表明,当转速为90 r/min、钻压为98 kN时,涡动转速可达400 r/min以上,井壁受到瞬时侧向应力最高可达600 MPa。为了减少钻具涡动、钻井液冲刷对井壁稳定的影响,并保证最大限度地携岩,减小岩屑床高度,根据理论计算和现场实践,对钻井参数进行了优化,确定了最优的钻井参数:排量33~40 L/s,转速90~110 r/min,钻压58.8~98.0 kN。采用该钻井参数钻进可达到提速效果。

3. 现场应用

3.1 总体应用情况

大庆油田页岩油水平井钻井提速技术在古龙页岩油区块3口井进行现场试验,平均完钻井深4 691 m,平均机械钻速19.03 m/h,平均钻井周期35.23 d,与该区块之前施工的水平井相比,机械钻速提高53.7%(见表1)。下面以试验1井为例介绍现场试验情况。

表 1 3口水平井现场试验数据Table 1. Field test data from 3 horizontal wells井号 井深/

m水平段长/

m机械钻速/

(m·h–1)钻井周期/

d钻速提高

效果,%试验1井 4 735 2 150 19.34 35.25 56.22 试验2井 4 623 1 820 18.65 34.23 50.65 试验3井 4 715 2 140 19.10 36.21 54.28 3.2 试验1井

试验1井是位于古龙页岩油试验区块的一口开发井,设计井深4 735 m,设计水平段长2 020 m,采用三开井身结构。现场施工时,一开,采用ϕ444.5 mm钻头钻至井深265.00 m,ϕ339.7 mm表层套管下至井深264.48 m;二开,采用ϕ311.1 mm钻头钻至井深2 364.00 m,ϕ244.5 mm技术套管下至井深2 363.42 m;三开,采用ϕ215.9 mm钻头钻至井深4 735.00 m,ϕ139.7 mm生产套管下至井深4 730.58 m。

二开从井深296.00 m开始进行造斜,第1趟钻采用1.25°旋冲螺杆钻具与ϕ311.1 mm PDC钻头配合的钻具组合,旋冲螺杆钻具增斜能力强,可合理确定滑动钻进和复合钻进比例,提高机械钻速;进尺1 320 m,机械钻速43.56 m/h。第2趟钻采用ϕ311.1 mm PDC钻头+1.25°常规螺杆的钻具组合,距钻头300 m的裸眼段每隔7柱钻杆使用1只井壁修整工具,共使用5只井壁修整工具,防止目的层上部地层缩径导致卡钻。1 700~1 856 m井段钻进过程中工具面不稳,定向托压严重,采用小钻压钻进,并采用大排量循环和井壁修整工具修整缩径井眼,钻进情况得到改善,第2趟钻进尺779 m,机械钻速14.78 m/h。

三开ϕ215.9 mm井段进尺2 371 m,钻至井深4 735 m,3趟钻完成。第1趟钻采用PDC钻头+1.50°常规螺杆+LWD钻具组合,初期复合钻进正常,钻至井深2 492 m开始定向,定向过程中出现蹩跳钻现象,滑动钻进占比78.82%;钻至井深2 623 m,起钻更换钻头和螺杆;第1趟钻进尺259 m(2 364~2 623 m),机械钻速6.53 m/h。第2趟钻采用PDC钻头+1.50°常规螺杆+LWD+水力振荡器钻具组合,水力振荡器距钻头150 m,滑动钻进占比降至40.74%,机械钻速由6.53 m/h提至12.47 m/h;第2趟钻进尺256 m,进入A靶点后起钻,换旋转导向钻具组合。第3趟钻采用PDC钻头+旋转导向工具+清砂接头钻具组合,距钻头200 m处安放第1只清砂接头,然后每隔5柱钻杆安装1只清砂接头,清砂接头能在一定程度上减小岩屑床高度,降低卡钻风险;第3趟钻进尺1 856 m(2 879~4 735 m),机械钻速18.29 m/h。

试验1井完钻井深4 735 m,水平段长2 150 m,钻井周期35.25 d,全井平均机械钻速19.03 m/h,其中二开机械钻速高达43.56 m/h,钻井提速效果较好。

4. 结论与建议

1)针对大庆油田古龙区块页岩油水平井的钻井技术难点,开展了井身结构、井眼轨道和钻井参数优化及钻井提速工具研究和等技术攻关,形成了大庆油田页岩油水平井钻井提速技术。

2)大庆油田页岩油水平井钻井提速技术解决了地层稳定性差、井眼轨迹控制困难和水平段机械钻速低等技术难点,降低了井下钻井风险,大幅度了提高钻井速度,缩短了钻井周期,为加快大庆油田古龙区块页岩油勘探开发提供了技术支撑。

3)为了进一步提高页岩油水平井机械钻速,建议加强钻井液井壁稳定井眼清洁技术、高性能旋转导向技术和高效减摩降阻技术等技术攻关,进一步完善页岩油水平井钻井提速技术,更好地满足大庆古龙区块页岩油高效勘探开发的需求。

-

表 1 不同送钻参数下的实际钻进参数

Table 1 Actual drilling parameters under different drilling parameters

ωa ωr/(r·min−1) 平均钻压/kN 平均扭矩/(N·m) 平均钻速/(mm·s−1) 10 20 9.29 102.29 0.14 20 20 12.73 164.19 0.28 30 20 15.16 221.37 0.42 40 20 20.12 260.78 0.63 表 2 冲击参数设置与实钻参数

Table 2 Impact parameter settings and actual drilling parameters

试验

编号fai幅值/

kNMti幅值/

(N·m)冲击

频率/Hz平均

钻压/kN平均扭

矩/(N·m)平均钻速/

(mm·s−1)无冲击 0 0 0 15.16 221.37 0.42 CC−1 1.5 22 50 13.87 165.42 0.42 CC−2 1.5 22 100 14.03 182.26 0.43 CC−3 1.5 22 150 14.16 182.68 0.44 CC−4 1.5 22 200 14.11 186.08 0.42 -

[1] 杨金华,郭晓霞. PDC钻头技术发展现状与展望[J]. 石油科技论坛,2018,37(1):33–38. doi: 10.3969/j.issn.1002-302x.2018.01.008 YANG Jinhua, GUO Xiaoxia. The present status and outlook of PDC bit technology[J]. Petroleum Science and Technology Forum, 2018, 37(1): 33–38. doi: 10.3969/j.issn.1002-302x.2018.01.008

[2] 贺振国,石李保,李灵樨,等. 基于单齿破岩有限元模拟的黏滑振动机理研究[J]. 石油机械,2021,49(5):17–26. HE Zhenguo, SHI Libao, LI Lingxi, et al. Study on the mechanism of stick-slip vibration based on single-cutter rock breaking finite element simulation[J]. China Petroleum Machinery, 2021, 49(5): 17–26.

[3] 石李保,邹德永,王皓琰,等. PDC切削齿切削深度对PDC钻头黏滑振动影响动态实验[J]. 石油钻采工艺,2021,43(6):750–755. SHI Libao, ZOU Deyong, WANG Haoyan, et al. Dynamic experimental on the influence of cutting depth of PDC cutter on stick-slip oscillation of PDC bit[J]. Oil Drilling & Production Technology, 2021, 43(6): 750–755.

[4] 姜寅令,张周,张强,等. 柔性钻柱扭转振动及控制研究[J]. 石油矿场机械,2024,53(4):18–27. doi: 10.3969/j.issn.1001-3482.2024.04.003 JIANG Yinling, ZHANG Zhou, ZHANG Qiang, et al. Research on coupled vibration and control of flexible drill strings[J]. Oil Field Equipment, 2024, 53(4): 18–27. doi: 10.3969/j.issn.1001-3482.2024.04.003

[5] 张佳伟,孟昭,纪国栋,等. PDC钻头破岩效率及稳定性室内试验研究[J]. 石油机械,2020,48(12):35–43. ZHANG Jiawei, MENG Zhao, JI Guodong, et al. Laboratory experimental study on rock breaking efficiency and stability of PDC bit[J]. China Petroleum Machinery, 2020, 48(12): 35–43.

[6] ZHU Xiaohua, TANG Liping, YANG Qiming. A literature review of approaches for stick-slip vibration suppression in oilwell drillstring[J]. Advances in Mechanical Engineering, 2014, 6: 967952. doi: 10.1155/2014/967952

[7] GHASEMLOONIA A, GEOFF RIDEOUT D, BUTT S D. A review of drillstring vibration modeling and suppression methods[J]. Journal of Petroleum Science and Engineering, 2015, 131: 150–164. doi: 10.1016/j.petrol.2015.04.030

[8] 董广建,陈平,邓元洲,等. 钻柱振动与冲击抑制技术研究现状[J]. 西南石油大学学报(自然科学版),2016,38(3):121–134. DONG Guangjian, CHEN Ping, DENG Yuanzhou, et al. A literature review of researches on drillstring vibration suppression[J]. Journal of Southwest Petroleum University(Science & Technology Edition), 2016, 38(3): 121–134.

[9] 闫炎,管志川,玄令超,等. 复合冲击条件下PDC钻头破岩效率试验研究[J]. 石油钻探技术,2017,45(6):24–30. YAN Yan, GUAN Zhichuan, XUAN Lingchao, et al. Experimental study on rock breaking efficiency with a PDC bit under conditions of composite percussion[J]. Petroleum Drilling Techniques, 2017, 45(6): 24–30.

[10] 柳贡慧,李玉梅,李军,等. 复合冲击破岩钻井新技术[J]. 石油钻探技术,2016,44(5):10–15. LIU Gonghui, LI Yumei, LI Jun, et al. New technology with composite percussion drilling and rock breaking[J]. Petroleum Drilling Techniques, 2016, 44(5): 10–15.

[11] 何选蓬,程天辉,王学龙,等. 塔里木地区复合冲击器钻井提速应用与实践[J]. 钻采工艺,2018,41(1):107–109. doi: 10.3969/J.ISSN.1006-768X.2018.01.33 HE Xuanpeng, CHENG Tianhui, WANG Xuelong, et al. Application and practice of ROP enhancement using composite impactor in Tarim area[J]. Drilling & Production Technology, 2018, 41(1): 107–109. doi: 10.3969/J.ISSN.1006-768X.2018.01.33

[12] 李相勇. 复合冲击钻井工具在深部难钻地层的应用[J]. 西部探矿工程,2019,31(8):70–72. doi: 10.3969/j.issn.1004-5716.2019.08.026 LI Xiangyong. Application of composite percussion drilling tools in deep difficultly drilling formations[J]. West-China Exploration Engineering, 2019, 31(8): 70–72. doi: 10.3969/j.issn.1004-5716.2019.08.026

[13] 查春青,柳贡慧,李军,等. 复合冲击钻具的研制及现场试验[J]. 石油钻探技术,2017,45(1):57–61. ZHA Chunqing, LIU Gonghui, LI Jun, et al. Development and field application of a compound percussive jet[J]. Petroleum Drilling Techniques, 2017, 45(1): 57–61.

[14] 刘书斌,倪红坚,张恒. 轴扭复合冲击工具的研制与应用[J]. 石油钻探技术,2020,48(5):69–76. doi: 10.11911/syztjs.2020072 LIU Shubin, NI Hongjian, ZHANG Heng. Development and applications of a compound axial and torsional impact drilling tool[J]. Petroleum Drilling Techniques, 2020, 48(5): 69–76. doi: 10.11911/syztjs.2020072

[15] 穆总结,李根生,黄中伟,等. 振动冲击钻井提速技术现状及发展趋势[J]. 石油钻采工艺,2020,42(3):253–260. MU Zongjie, LI Gensheng, HUANG Zhongwei, et al. Status and development trend of vibration-impact ROP improvement technologies[J]. Oil Drilling & Production Technology, 2020, 42(3): 253–260.

[16] 况雨春,张涛,林伟. 小尺度水平井钻柱动力学实验台架研制及应用[J]. 石油钻探技术,2024,52(4):15–23. doi: 10.11911/syztjs.2024066 KUANG Yuchun, ZHANG Tao, LIN Wei. Fabrication and application of drill string dynamics experiment bench for small-scale horizontal wells[J]. Petroleum Drilling Techniques, 2024, 52(4): 15–23. doi: 10.11911/syztjs.2024066

[17] 李欣业,高赫远,郭晓强,等. 钻柱振动的主被动控制研究进展与展望[J]. 天然气工业,2024,44(6):98–110. doi: 10.3787/j.issn.1000-0976.2024.06.010 LI Xinye, GAO Heyuan, GUO Xiaoqiang, et al. Research progress and prospect in active and passive control of drill string vibration[J]. Natural Gas Industry, 2024, 44(6): 98–110. doi: 10.3787/j.issn.1000-0976.2024.06.010

[18] 黄亮,王国荣,徐靖,等. 水平井完井管柱振动特性实验研究[J]. 西南石油大学学报(自然科学版),2020,42(5):170–178. HUANG Liang, WANG Guorong, XU Jing, et al. An experimental study on vibration characteristics of horizontal well completion string[J]. Journal of Southwest Petroleum University(Science & Technology Edition), 2020, 42(5): 170–178.

[19] LIU Shubin, NI Hongjian, JIN Yan, et al. Experimental study on drilling efficiency with compound axial and torsional impact load[J]. Journal of Petroleum Science and Engineering, 2022, 219: 111060. doi: 10.1016/j.petrol.2022.111060

[20] ZHANG Heng, NI Hongjian, WANG Zizhen, et al. Discrete element modeling and simulation study on cutting rock behavior under spring-mass-damper system loading[J]. Journal of Petroleum Science and Engineering, 2022, 209: 109872. doi: 10.1016/j.petrol.2021.109872

-

期刊类型引用(12)

1. 刘威. 长水平段水平井钻井技术难点及改进措施. 西部探矿工程. 2024(07): 74-77 .  百度学术

百度学术

2. 汪海阁,常龙,卓鲁斌,席传明,欧阳勇. 中国石油陆相页岩油钻井技术现状与发展建议. 新疆石油天然气. 2024(03): 1-14 .  百度学术

百度学术

3. 秦春,刘纯仁,李玉枝,王治国,陈文可. 苏北断块页岩油水平井钻井提速关键技术. 石油钻探技术. 2024(06): 30-36 .  本站查看

本站查看

4. 蔚远江,王红岩,刘德勋,赵群,李晓波,武瑾,夏遵义. 中国陆相页岩油示范区发展现状及建设可行性评价指标体系. 地球科学. 2023(01): 191-205 .  百度学术

百度学术

5. 郭婷婷. 泥页岩易垮塌油藏钻井提速工艺技术研究. 西部探矿工程. 2023(10): 73-75+79 .  百度学术

百度学术

6. 张文平,许争鸣,吕泽昊,赵雯. 深层页岩欠平衡钻井气液固三相瞬态流动传热模型研究. 石油钻探技术. 2023(05): 96-105 .  本站查看

本站查看

7. 李兵. 海拉尔地区钻井提速设计优化. 山东石油化工学院学报. 2023(03): 51-55 .  百度学术

百度学术

8. 田启忠,戴荣东,王继强,李成龙,黄豪彩. 胜利油田页岩油丛式井提速提效钻井技术. 石油钻采工艺. 2023(04): 404-409 .  百度学术

百度学术

9. 潘永强,张坤,于兴东,王洪月,陈赓,李浩东. 松辽盆地致密油水平井提速技术研究与应用. 石油工业技术监督. 2023(12): 33-38 .  百度学术

百度学术

10. 倪维军,杨国昊,翟喜桐,马龙飞. 延安气田富县区域下古生界水平井优快钻井技术. 石油工业技术监督. 2023(12): 44-48 .  百度学术

百度学术

11. 姜文亚,于浩阳,陈长伟,宋舜尧,高莉津,王晓东,刘广华,冯建园. 陆相页岩油规模效益建产探索与实践. 现代工业经济和信息化. 2023(11): 249-252 .  百度学术

百度学术

12. 迟建功. 大庆古龙页岩油水平井钻井技术. 石油钻探技术. 2023(06): 12-17 .  本站查看

本站查看

其他类型引用(1)

下载:

下载: