Cementing Technology of a Self-Healing Cement Slurry in the Carbonate Formations in the Well Manshen 1

-

摘要: 满深1井三开钻遇破碎性碳酸盐岩地层,井壁掉块严重,井径不规则,且目的层油气显示活跃,三开尾管固井时顶替效率低,压稳和防漏矛盾突出。为确保该井三开固井施工安全顺利,并保障固井质量,通过选用自愈合剂BCY-200S和与其配伍性好的水泥添加剂,形成了自愈合水泥浆,并针对下套管和固井时容易发生漏失的问题,在根据前期施工情况准确判断漏层位置的基础上,采用了正注反挤固井工艺。满深1井三开碳酸盐岩地层采用自愈合水泥浆和正注反挤固井工艺后,固井作业安全顺利,既封固了产层,后期作业中也未出现环空气窜现象。研究和实践表明,自愈合水泥石遇油气可自动修复微裂缝,达到封固产层的目的,可解决塔里木油田高压天然气井环空带压及层间窜流的问题。Abstract: During the drilling of the fractured carbonate formation in the third spud of Well Manshen 1, serious problems were encountered such as severe sloughing of the borehole wall, irregular hole diameters, active oil and gas shows of the target layer, low displacement efficiency during tri-liner cementing, and prominent contradiction between pressure stabilization and lost circulation control. In order to ensure the safe and smooth cementing operation of the third spud of the well and guarantee the cementing quality, a self-healing cement slurry was prepared by self-healing agent BCY-200S and cement additives with good compatibility with the agent. In addition, considering that lost circulation occurred easily when running casing and cementing, the “forward injection and reverse squeeze” technique was adopted on the basis of accurately determining the position of the leakage layer according to the previous construction situation. After the application of the self-healing cement slurry and the “forward injection and reverse squeeze” cementing technique to the carbonate formation in the third spud of Well Manshen 1, the cementing operation was safe and smooth. It not only sealed the pay zone but also avoided the annular channeling in the later operation. The research and practice demonstrated that the self-healing cement could automatically repair the microfractures after encountering oil and gas. In this way, they could achieve the goal of sealing the pay zone and solving the problems of annular pressure and interlayer cross-flow in the high-pressure natural gas wells of the Tarim Oilfield.

-

满深1井位于新疆沙雅县境内,是塔里木油田部署在塔河南岸勘探新区的一口重点探井,目的层为距今4.4亿年的古老海相碳酸盐岩地层,埋深近8 000.00 m[1]。该井的井身结构:一开,采用ϕ444.5 mm钻头钻至井深1 498.00 m,ϕ365.4 mm套管下至井深1 498.00 m;二开,采用ϕ333.4 mm钻头钻至井深5 209.50 m,ϕ273.1 mm套管下至井深5209.50 m;三开,采用ϕ241.3 mm钻头钻至井深7 509.50 m,ϕ196.9 mm套管下至井深4 700.00~7 509.50 m;四开,采用ϕ168.3 mm钻头钻至井深7 665.60 m,裸眼完井[2]。三开钻遇的志留系、奥陶系为破碎地层,钻进中灰色泥岩剥落掉块严重,造成井眼不规则、存在多段大肚子井眼,严重影响固井时的顶替效率[3]。多口邻井三开下套管、固井期间发生漏失,后期作业中环空气窜等问题频发,加上目的层一间房组油气显示活跃,井筒压稳和地层防漏矛盾突出,固井质量难以满足奥陶系生产套管管鞋及以上井段连续胶结优质水泥环长度不少于25.00 m的设计要求。针对以上技术难点,采用了具有良好防气窜能力,遇油气可自动修复微裂缝,并具备二次发育能力的自愈合水泥浆。针对该井的具体情况,在根据地质和工程“一体化”[4]准确判断漏层位置的基础上,采用了正注反挤固井工艺,确保了奥陶系下部地层以及志留系地层和套管重叠段的有效封固,解决了环空带压难题,保证了下一开次钻进和完井试油工序的正常进行。

1. 尾管固井技术难点

满深1井三开采用ϕ241.3 mm钻头钻至井深7 509.50 m,下入ϕ196.9 mm尾管进行尾管固井作业,尾管悬挂器位于井深4 904.70 m处。三开钻进中因井眼失稳,造成回填侧钻;该井为定向井,井斜角较大,尾管难以居中[5];而且,邻井三开在下套管、固井期间均发生不同程度的漏失,井漏风险高。

1)该井三开在钻进奥陶系桑塔木组7 392.50~7 480.60 m井段时井下情况十分复杂,由于地层破碎,井眼因应力释放而出现失稳垮塌,且亚微米级裂缝对钻井液滤液敏感性强,剥落掉块一直存在,上提下放阻卡严重,距井底30.00 m长井段的划眼时间长达2 d,在钻至井深7 480.60 m时发生断钻具事故,因打捞困难回填侧钻,侧钻时使用高性能防塌水基钻井液顺利钻至井深7 509.50 m中完。由于未进行标准测井,无井径数据,无法量化判断井身质量,但从侧钻前后的掉块情况可以定性判断,该井段井径扩大率大、井眼不规则。

2)井斜角较大,套管居中度难以保障。该井回填后于井深7 150.00 m定向钻进,钻至井深7 509.50 m中完时,井斜角达到40.4°,虽然下入尾管时加入了套管扶正器,但套管与井壁环空间隙不均匀,水泥浆上返及替浆质量难以保障,影响顶替效率。

3)地层承压能力低,固井漏失风险高。邻井富源210H井三开进入一间房组4.00 m,钻至井深7 446.00 m中完时,钻井液密度为1.28 kg/L,三开固井水泥浆密度1.88~1.90 kg/L,固井及替浆期间发生漏失,漏失量达150.6 m3;邻井果勒1井三开使用密度1.48 kg/L的钻井液钻进,中完通井时发生漏失,后将钻井密度降至1.46 kg/L进行中完作业。满深1井中完时钻井液密度1.44 kg/L,结合邻井资料可判断,该井固井时的井漏风险相对较高。

4)奥陶系一间房组孔隙发育,属中高孔隙度、中高渗储层,且地层压力系数较小,在水泥浆失重前水泥浆静液柱压力远高于地层压力,易发生渗透性漏失,在第二界面产生微间隙,引起胶结质量下降和层间窜流,影响固井质量。

5)试油及后期储层改造时套管内压力变化大,目的层套管与水泥环承受应力变化大,对水泥环界面胶结质量、力学性能和其长期完整性要求高[6]。

2. 自愈合水泥浆配方确定及性能评价

为保证满深1井四开钻进和后期开发的需求,要求水泥环遇油气后能自修复因压裂形成的裂缝,保证井筒的完整性,进而使井筒的生命周期达到设计要求。为了确保尾管固井施工安全,要求水泥浆具有以下性能:1)领浆,封固4 710.00~6 627.00 m井段,密度1.88 kg/L,流动度20~23 cm,稠化时间360~420 min,滤失量不高于50 mL,游离液量为0,顶部48 h抗压强度不低于7.0 MPa。2)尾浆,封固6 627.00~7 627.00 m井段,密度1.88 kg/L,流动度20~23 cm,稠化时间200~240 min,滤失量不高于50 mL,游离液量为0,底部48 h抗压强度不低于7.0 MPa。

国内外有不少遇油气具有自愈合性能的自愈合剂,考虑成本等因素采用自愈合剂BCY-200S[7]配制自愈合水泥浆。

2.1 自愈合剂的作用机理

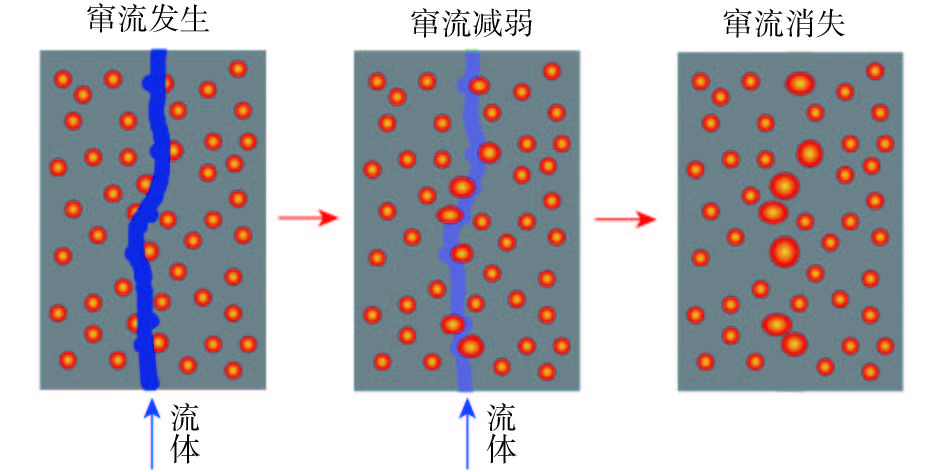

自愈合水泥浆是在水泥浆中加入自愈合剂,当水泥环产生微裂缝和微间隙时,油气会沿微裂缝或微间隙窜流而激活自愈合剂,自愈合剂的体积发生膨胀,体积膨胀后的自愈合剂可以对微裂缝进行封堵,由此实现固井水泥环微裂缝的自修复,从而抑制油气窜流[8]。

自愈合剂BCY-200S采用刺激响应型聚合物技术,通过在聚合物分子中引入具有特殊功能的基团、优化聚合工艺和结构聚合而成,是一种智能响应型自愈合剂,通过吸收窜流流体中的油气而产生膨胀,进而修复水泥环中的裂缝和窜流通道,实现自修复,其作用机理如图1所示。

2.2 自愈合性能评价

因满深1井井深达7 509.50 m,井底温度超过110 ℃,因此需要在水泥浆中加入硅粉,以防止水泥石强度在高温下发生衰退。分别在加有35%硅粉的水泥浆中加入5%和10%的自愈合剂BCY-200S,将其密度调至1.87 kg/L,并将其形成的水泥石在142 ℃×20.7 MPa条件下养护48 h后,测其抗压强度、弹性模量和泊松比,结果见表1。

表 1 加入自愈合剂BCY-200S水泥石的力学性能Table 1. Mechanical properties of consolidated cement with BCY-200SBCY-200S加量,% 围压/MPa 抗压强度/MPa 弹性模量/GPa 泊松比 0 0 52.16 12.93 0.17 5 0 39.09 7.51 0.19 5 15 51.80 7.73 0.24 10 0 31.49 5.99 0.19 10 15 41.72 6.27 0.24 由表1可知,加入和未加入自愈合剂BCY-200S水泥石的抗压强度均大于14 MPa,均满足固井质量要求,但加入5%和10%自愈合剂BCY-200S水泥石的弹性模量均降低58%以上,泊松比均增大11%以上,说明加入自愈合剂BCY-200S的水泥石具有一定的弹塑性,在外力作用下能产生可恢复的变形。

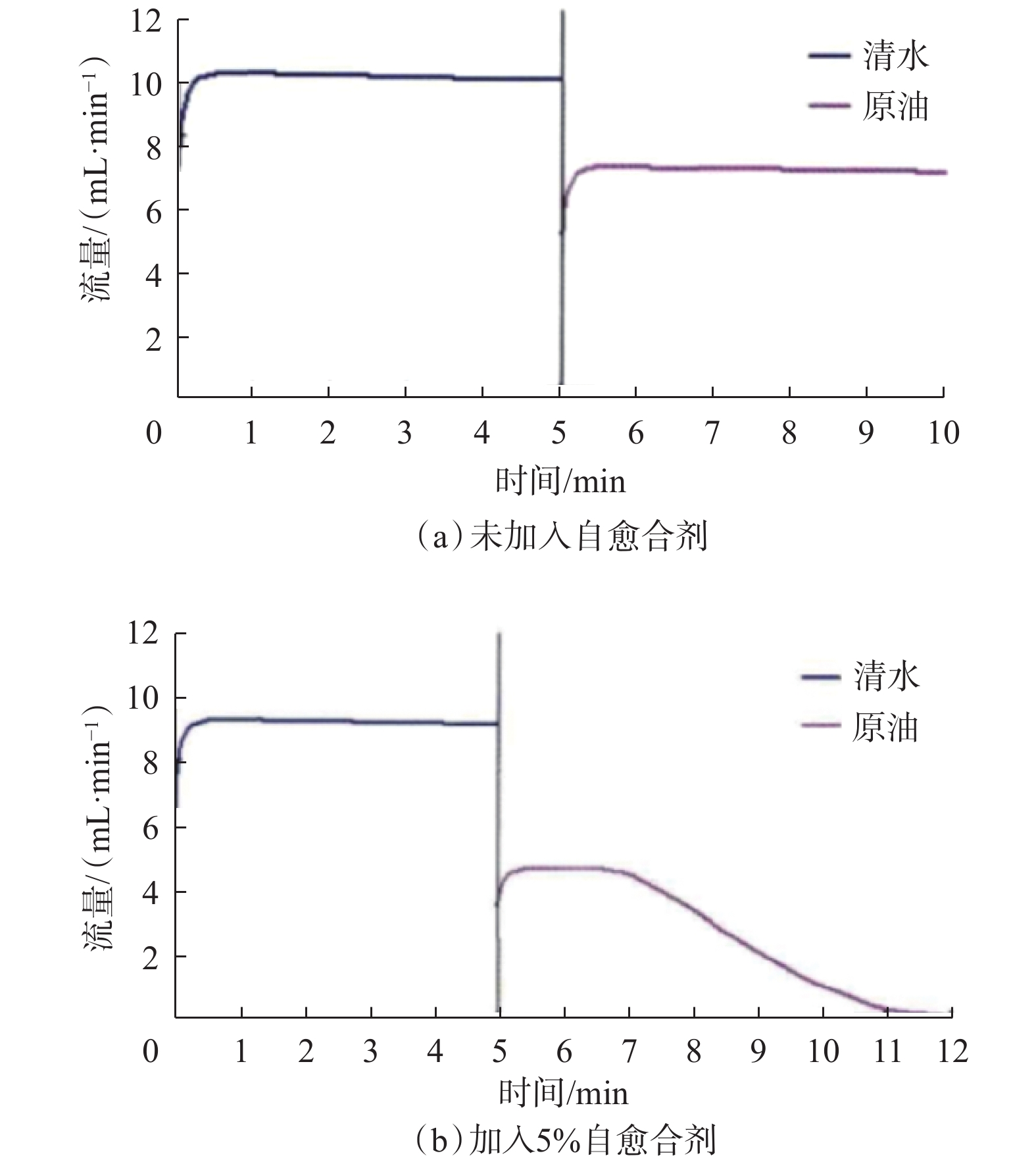

将养护好的含有和不含有自愈合剂BCY-200S的水泥石进行人工造缝,装入密封装置内,在底部通清水和原油,测量清水和原油通过水泥石的流量,结果见图2。

从图2可以看出:自愈合剂对水没有明显的反应,而轻质原油在加入自愈合剂水泥石中产生渗流时,自愈合剂可以膨胀封堵微裂缝,阻止渗流[9];加入5%自愈合剂水泥石的渗流持续约12 min后停止,说明加入5%自愈合剂就能有效封堵微裂缝。结合力学性能评价结果(见表1)可判定,加入5%自愈合剂就可满足设计要求。

2.3 自愈合水泥浆配方及性能评价

自愈合水泥浆基础配方为G级水泥+5%自愈合剂BCY-200S+35%硅粉+40%水。结合满深1井固井设计要求,需要控制水泥浆的滤失量、加强防气窜能力,有效控制水泥浆的稠化时间,改善其流动性和可泵性。因此,加入降滤失剂BCG-200L、减阻剂BCD-210L、缓凝剂BXR-200L、消泡剂G603等水泥添加剂,设计不同配方的自愈合水泥浆,通过评价其性能,确定适用于满深1井三开固井的自愈合水泥浆配方。

1)降滤失剂BCG-200L是一种三元共聚物,其抗盐耐温性能好,降滤失能力强[10]。由BCG-200L组成的基体抗侵水泥浆具有轻微的触变性和较高的内聚力,能够有效提高水泥浆基体防止地层流体窜流的能力[11];同时其自身的微膨胀性可避免水泥石因体积收缩导致第一、二胶结界面出现微缝隙,从而防止地层流体在水泥环中的窜流。

2)减阻剂BCD-210L是一种聚合物类油井水泥减阻剂,与水泥外掺料和水泥添加剂均具有良好的配伍性,具有良好的分散减阻效果,可明显提高水泥浆的流动性,改善水泥浆的流性和动切力,降低水泥浆的稠度[12]。

3)缓凝剂BXR-200L是一种小分子有机物类中高温缓凝剂,具有良好的缓凝效果,与其他水泥添加剂的配伍性良好,稠化时间与其加量具有良好的线性关系,对水泥石早期强度发展影响较小[10]。

4)消泡剂G603具有较强的消泡能力和抑泡能力,能有效消除高分子聚合物、表面活性剂产生的泡沫。

根据所用水泥添加剂的推荐加量,初步设计了8种自愈合水泥浆配方:

配方1为G级水泥+35.00%硅粉+5.00%BCY-200S+2.00%BCG-200L+0.30%BXR-200L+0.05%G603+ 51.50%水;

配方2为G级水泥+35.00%硅粉+5.00%BCY-200S+3.00%BCG-200L+2.00%BCD-210L+0.30% BXR-200L+0.05%G603+51.50%水;

配方3为G级水泥+35.00%硅粉+5.00%BCY-200S+3.00%BCG-200L+3.00%BCD-210L+0.50% BXR-200L+0.05%G603+51.50%水;

配方4为G级水泥+35.00%硅粉+5.00%BCY-200S+5.00%BCG-200L+3.00%BCD-210L+0.50% BXR-200L+0.05%G603+51.50%水;

配方5为G级水泥+35.00%硅粉+5.00%BCY-200S+5.00%BCG-200L+3.00%BCD-210L+0.30% BXR-200L+0.05%G603+51.50%水;

配方6为G级水泥+35.00%硅粉+5.00%BCY-200S+5.00%BCG-200L+2.00%BCD-210L+0.10% BXR-200L+0.05%G603+52.00%水;

配方7为G级水泥+35.0%硅粉+5.0%BCY-200S+5.0%BCG-200L+3.0%BCD-210L+0.5% BXR-200L+0.5%G603+49.5%水;

配方8为G级水泥+35.00%硅粉+5.50%BCG-200L+5.00%BCY-200S+2.00%BCD-210L+0.10% BXR-200L+0.05%G603+50.00%水。

评价了8种配方自愈合水泥浆的性能,结果见表2。

表 2 不同配方自愈合水泥浆的性能Table 2. Performance of self-healing cement slurries with different formulas配方 密度/

(kg·L–1)温度/℃ 流动度/cm 密度差/

(kg·L–1)API滤失量/

mL初始稠度/

Bc稠化时间/

min过渡时间/

min防窜系数 弹性模量/

GPa抗压强度/

MPa1 1.86 120 16 0 95 45 2 1.86 120 20 0 65 21 235 13.0 2.56 7.92 22.5 3 1.86 120 22 0 44 16 400 12.0 1.94 7.70 20.5 4 1.86 120 23 0 32 15 410 12.0 1.74 7.65 21.2 5 1.86 120 23 0 32 15 268 11.0 1.98 6 1.86 120 22 0 26 18 125 9.0 1.95 20.8 7 1.88 120 23 0 30 16 392 12.0 1.67 7.79 26.5 8 1.88 120 22 0 24 20 118 8.0 1.64 7.59 22.1 注:配方3,4和7测试抗压强度的条件为96 ℃×48 h;其他配方测试抗压强度的条件为142 ℃×24 h[13]。 由表2可知:不加减阻剂BCD-210 L,水泥浆的流动性太差不易泵送,减阻剂BCD-210L的加量为3%~5%时,水泥浆的流动性较为合适;缓凝剂BXR-200 L加量在0.1%~0.5%时,可将水泥浆的稠化时间控制在118~410 min,满足领浆和尾浆对稠化时间的要求;降滤失剂BCG-200 L加量在3%~5%时,可将水泥浆的滤失量控制在50 mL以内;8种配方自愈合水泥浆静置上下无密度差,沉降稳定好,流动度可大于22 cm,抗压强度均大于14 MPa,稠化过渡时间短(小于15 min)、防窜性能优良(防窜系数小于3),弹性模量小于8 GPa,表现出弹性水泥的特点,水泥环径向抗变形能力高,可降低由内压增大挤压水泥环带来的损伤风险。综合考虑8种配方水泥浆的性能和配方7、配方8所形成水泥石的自愈合时间(不长于12 min),以配方7为领浆、配方8为尾浆能够满足该井三开固井要求。

2.4 固井技术措施

针对水泥浆上返及替浆质量难以保障,影响顶替效率,同时漏失风险大的技术难点,优化了固井工艺。下入ϕ196.9 mm尾管进行尾管固井施工,尾管下至井深7 509.50 m,双凝界面在井深 6 500.00 m处,尾管悬挂器位于井深4 905.60 m,封固井段为4 705.60~7 509.50 m,与上层套管重合段4 905.60~5 209.50 m。如果下尾管、循环期间没有发生漏失,采用尾管固井工艺、一次注水泥方案,封固井段为4 705.60~7 509.50 m,水泥浆密度1.88 kg/L;如果下尾管、循环或固井过程中发生漏失,根据漏失泵压判断是否是井底一间组漏失,如果泵压高于10.0 MPa,说明漏失位置在上部志留系,则以志留系底为目标,进行反挤水泥作业,以确保水泥环有效对接。

2.4.1 提高顶替效率措施

为提高顶替效率和驱替效果,改善界面的胶结质量,选用抗高温堵漏型前置液,采用高效冲洗液+隔离液,前置液环空占高1 000.00 m,接触时间大于20 min,以提高冲洗效率、降低漏失风险。提高钻井液黏度并加入纤维进行洗井,纤维分散在钻井液中,形成网状结构,可以更好地清洁井眼[14]。

在井下条件受限的情况下,优化顶替工艺,采用前置液紊流顶替、部分尾浆塞流顶替的复合顶替模式,在防漏的前提下有效提高水泥浆顶替效率。

2.4.2 “三级固井”工艺优化

提高动态、静态承压能力,以避免在固井过程中发生漏失。对于承压能力低的井,采用“正注反挤”工艺,从套管头进行反挤水泥作业。

模拟固井时液柱压力和循环摩阻,进行地层承压试验。如承压能力满足要求,则按常规固井工艺进行固井施工;如地层承压能力低,堵漏困难,采用水泥浆定位技术,应用“正注反挤”工艺进行双级固井,完毕后从套管头进行反挤水泥作业,形成“三级固井”,以最大程度地缩短承压堵漏时间,实现水泥环有效对接,满足井筒完整性要求。

3. 现场施工

根据不同配方自愈合水泥浆性能评价结果,结合满深1井三开固井要求,以配方7为领浆、配方8为尾浆(主要性能见表3)进行现场施工,尾浆封固7 509.50~6 500.00 m井段,领浆封固6 500.00~4 700.00 m井段。尾管内留227.00 m水泥塞,悬挂器顶部留200.00 m上水泥塞。

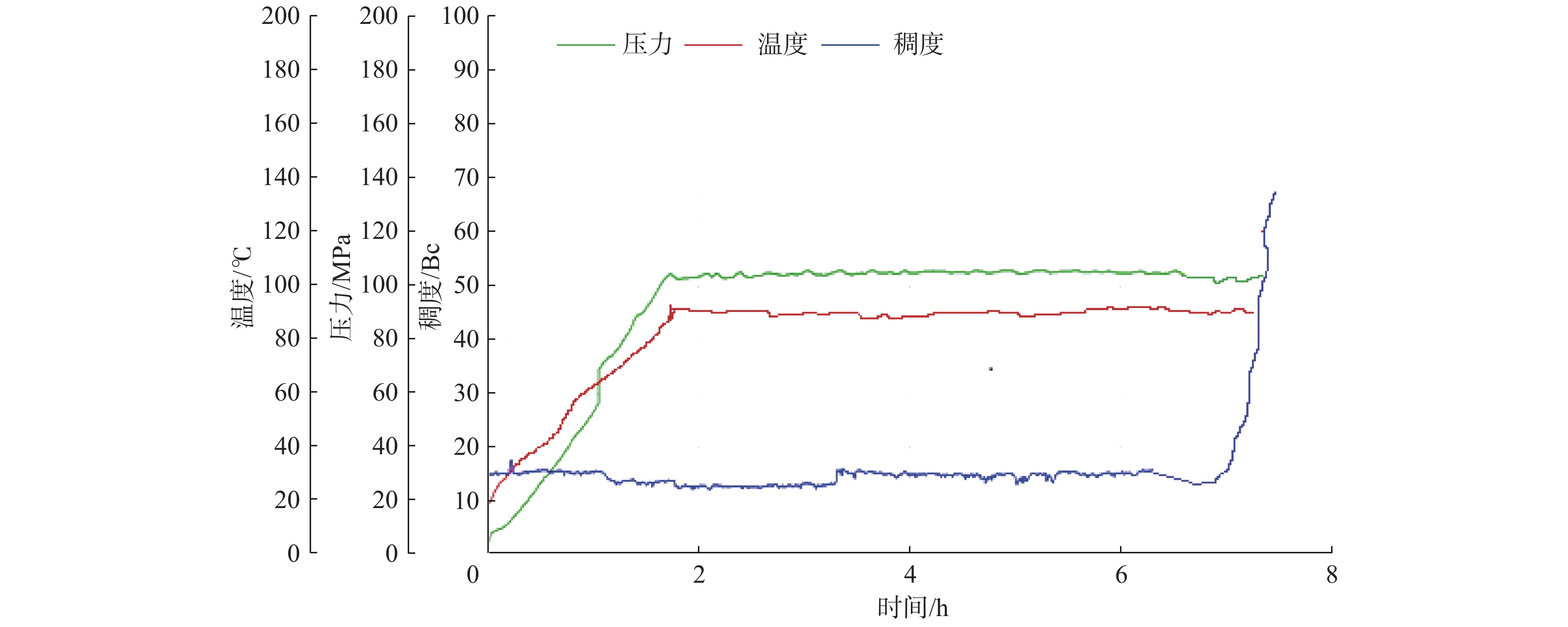

表 3 满深1井三开自愈合水泥浆的性能Table 3. Performance of self-healing cement slurries in the third spud of the Well Manshen 1水泥浆 密度/(kg·L–1) 温度/℃ 流动度/cm 密度差/(kg·L–1) API滤失量/mL 初始稠度/Bc 稠化时间/min 过渡时间/min 防窜系数 抗压强度/MPa 领浆 1.88 96 23 0 32 15 426 11.0 1.57 20.1 尾浆 1.88 96 22 0 28 19 182 8.0 1.43 22.3 图3和图4为满深1井三开固井所用领浆和尾浆的稠化曲线。由图3和图4及表3可知,领浆和尾浆的流动性好,能够降低顶替过程中的循环摩阻和上部发生漏失的风险,同时尾浆具有一定的渗流阻力,可防止候凝期间水泥浆渗漏;领浆和尾浆具有较强的内聚力,防窜系数小于3,静胶凝过渡时间短(尾浆水泥浆静胶凝过渡时间10 min),可避免层间发生窜流,提高隔层段的封固质量。

下尾管固井前,采用双稳定器通井钻具组合进行通井。使用ϕ127.0 mm非标准钻杆送入尾管,尾管总长2 606.60 m,下至井深4 803.00 m,控制立压小于5 MPa循环2 h,尾管下至井底后顶通循环。

尾管管柱组合为ϕ196.9 mm浮鞋+变扣短套管+ϕ196.9 mm套管×10根+变扣短套管+ϕ196.9 mm浮箍+变扣短套管+ϕ196.9 mm套管×10根+变扣短套管+ϕ196.9 mm球座+变扣短套管+ϕ196.9 mm套管×218根+尾管悬挂器总成+密封短节+回接筒+送入工具+511×410+411×NC52T+ϕ127.0 mm非标准钻杆,浮鞋下至井深7 509.50 m,浮箍下至井深7 395.60 m,球座下至井深7 282.20 m,喇叭口位于井深4 905.60 m。

下入尾管后,顶通循环钻井液,顶通压力7.5 MPa,循环11 h后投球,投球后逐级加压至16.0 MPa,悬挂器坐挂成功,加压至25.0 MPa憋通球座,下放悬重至1650 kN,正转45圈,成功丢手尾管悬挂器,注入20 m3膨润土浆。

固井管线试压(30 MPa)合格后,注入密度1.03 kg/L的前置液15 m3、密度1.86~1.88 kg/L的领浆41 m3、密度1.86~1.88 kg/L的尾浆27 m3。投钻杆胶塞,替入密度1.45 kg/L的钻井液98 m3,最高泵压12.0 MPa,未碰压,泄压无回流,漏失钻井液101 m³。

将送入管柱起至井深4 406.00 m,进行反挤作业。试挤密度1.45 kg/L的钻井液10 m3,排量26 L/s,立压17.0~19.5 MPa,套压9.8 MPa;注入20 m3前置液,排量20 L/s,泵压9 MPa;注入密度1.86~1.88 kg/L的水泥浆25 m3,排量20 L/s,泵压7~9 MPa;注入密度1.03 kg/L的后置隔离液10 m3(注入3.4 m3时关井);正挤密度1.45 kg/L的钻井液35.4 m3,排量30 L/s,立压24.0 MPa,套压11.5 MPa;反挤密度1.45 kg/L的钻井液11.8 m3,排量42 L/s,立压7.7 MPa,套压8.8 MPa。停泵观察,立压2.7 MPa,套压1.5 MPa。关井憋压候凝,套压14.96 MPa,候凝57 h后逐步泄压至0,开井观察出口正常。

起钻下入ϕ241.3mm牙轮钻头进行探塞扫塞作业,水泥塞位于井深4 727.00 m,实钻喇叭口位于井深4 906.60 m,喇叭口试压20 MPa,稳压30 min,压降为0。下入ϕ168.3 mm牙轮钻头探下塞至井深7 283.80 m遇阻50 kN(球座位于7283.80 m),扫塞至井深7 489.00 m,尾管试压至20 MPa,稳压30 min,压降为0.49 MPa,合格。

该次固井封固地层油气显示活跃,防窜难度大,利用自愈合水泥浆成功封固了有效产层,在后期作业中也未出现环空气窜现象。用ϕ10.0 mm油嘴求产,日产原油624 m3、天然气37.1×104 m3。

4. 结 论

1)选用的自愈合剂与常用水泥添加剂配伍性好,形成的自愈合水泥浆综合性能良好,滤失量小于50 mL,抗压强度大于14 MPa,稠化时间可调,具有良好的力学性能,弹性模量小于8 GPa。

2)自愈合水泥浆浆可以减少地下流体(油、气、水)层间窜流,增强水泥环的封隔作用,提高固井质量,可以大幅缩短完井周期,延长油气井寿命。

3)根据地质结构、地层特征、钻井过程中的漏失情况及固井过程中的漏失泵压,判断漏层位置,可为反挤水泥作业提供依据。

4)满深1井三开成功封堵气层,未出现环空气窜现象,表明可利用自愈合水泥浆解决高压油气井环空带压及层间窜流的问题。

-

表 1 加入自愈合剂BCY-200S水泥石的力学性能

Table 1 Mechanical properties of consolidated cement with BCY-200S

BCY-200S加量,% 围压/MPa 抗压强度/MPa 弹性模量/GPa 泊松比 0 0 52.16 12.93 0.17 5 0 39.09 7.51 0.19 5 15 51.80 7.73 0.24 10 0 31.49 5.99 0.19 10 15 41.72 6.27 0.24 表 2 不同配方自愈合水泥浆的性能

Table 2 Performance of self-healing cement slurries with different formulas

配方 密度/

(kg·L–1)温度/℃ 流动度/cm 密度差/

(kg·L–1)API滤失量/

mL初始稠度/

Bc稠化时间/

min过渡时间/

min防窜系数 弹性模量/

GPa抗压强度/

MPa1 1.86 120 16 0 95 45 2 1.86 120 20 0 65 21 235 13.0 2.56 7.92 22.5 3 1.86 120 22 0 44 16 400 12.0 1.94 7.70 20.5 4 1.86 120 23 0 32 15 410 12.0 1.74 7.65 21.2 5 1.86 120 23 0 32 15 268 11.0 1.98 6 1.86 120 22 0 26 18 125 9.0 1.95 20.8 7 1.88 120 23 0 30 16 392 12.0 1.67 7.79 26.5 8 1.88 120 22 0 24 20 118 8.0 1.64 7.59 22.1 注:配方3,4和7测试抗压强度的条件为96 ℃×48 h;其他配方测试抗压强度的条件为142 ℃×24 h[13]。 表 3 满深1井三开自愈合水泥浆的性能

Table 3 Performance of self-healing cement slurries in the third spud of the Well Manshen 1

水泥浆 密度/(kg·L–1) 温度/℃ 流动度/cm 密度差/(kg·L–1) API滤失量/mL 初始稠度/Bc 稠化时间/min 过渡时间/min 防窜系数 抗压强度/MPa 领浆 1.88 96 23 0 32 15 426 11.0 1.57 20.1 尾浆 1.88 96 22 0 28 19 182 8.0 1.43 22.3 -

[1] 袁国栋,王鸿远,陈宗琦,等. 塔里木盆地满深1井超深井钻井关键技术[J]. 石油钻探技术,2020,48(4):21–27. YUAN Guodong, WANG Hongyuan, CHEN Zongqi, et al. Key drilling technologies for the ultra-deep well Manshen 1 in the Tarim Basin[J]. Petroleum Drilling Techniques, 2020, 48(4): 21–27.

[2] 于得水,徐泓,吴修振,等. 满深1井奥陶系桑塔木组高性能防塌水基钻井液技术[J]. 石油钻探技术,2020,48(5):49–54. YU Deshui, XU Hong, WU Xiuzhen, et al. High performance anti-sloughing water based drilling fluid technology for Well Manshen 1 in the Ordovician Sangtamu Formation[J]. Petroleum Drilling Techniques, 2020, 48(5): 49–54.

[3] 闫宇博,刘艳军,韩德勇,等. 大温差低密度水泥浆体系在NP36-3804井的应用[J]. 钻井液与完井液,2015,32(3):73–75. YAN Yubo, LIU Yanjun, HAN Deyong, et al. Application of big differential temperature low density cement slurry in Well NP36-380[J]. Drilling Fluid & Completion Fluid, 2015, 32(3): 73–75.

[4] 丁士东,陶谦,马兰荣. 中国石化固井技术进展及发展方向[J]. 石油钻探技术,2019,47(3):41–49. doi: 10.11911/syztjs.2019073 DING Shidong, TAO Qian, MA Lanrong. Progress, outlook, and the development directions at Sinopec in cementing technology progress[J]. Petroleum Drilling Techniques, 2019, 47(3): 41–49. doi: 10.11911/syztjs.2019073

[5] 张艺杰,张维静. 浅谈提高油井固井质量的几点认识[J]. 中国石油和化工标准与质量,2013(16):106. doi: 10.3969/j.issn.1673-4076.2013.16.099 ZHANG Yijie, ZHANG Weijing. Some understanding on improving well cementing quality in oil wells[J]. China Petroleum and Chemical Standards and Quality, 2013(16): 106. doi: 10.3969/j.issn.1673-4076.2013.16.099

[6] 鲁显兵, 孙栓科, 陈江, 等.托甫台区块超深气井ϕ177.8 mm尾管固井技术[J].石油钻采工艺, 2010, 32(增刊1): 88-91. LU Xianbing, SUN Shuanke, CHEN Jiang, et al. ϕ177.8 mm liner cementing technology for extra deep gas well in Tahe Oilfield[J]. Oil Drilling & Production Technology, 2010, 32(supplement 1): 88-91.

[7] 覃毅,孙高军,仲现,等. 大尺寸尾管固井水泥浆体系外加剂的优选[J]. 化工设计通讯,2018,44(9):247. doi: 10.3969/j.issn.1003-6490.2018.09.214 QIN Yi, SUN Gaojun, ZHONG Xian, et al. Optimization of additives for large size tailpipe cementing slurry system[J]. Chemical Design Communications, 2018, 44(9): 247. doi: 10.3969/j.issn.1003-6490.2018.09.214

[8] 屈凌霄,孙万兴,沈磊,等. 塔里木油田碎屑岩储层区块油层固井技术与研究[J]. 建筑工程技术与设计,2018(31):111. QU Lingxiao, SUN Wanxing, SHEN Lei, et al. Cementing technology and research of clastic reservoir block in Tarim Oilfield[J]. Construction Engineering Technology and Design, 2018(31): 111.

[9] 孙晓杰,余纲,瞿志浩,等. 自愈合水泥在塔里木油田碎屑岩固井中的应用[J]. 天然气与石油,2017,35(4):63–67. doi: 10.3969/j.issn.1006-5539.2017.04.011 SUN Xiaojie, YU Gang, QU Zhihao, et al. The application of self-healing cement in Tarim clastic rock well[J]. Natural Gas and Oil, 2017, 35(4): 63–67. doi: 10.3969/j.issn.1006-5539.2017.04.011

[10] 瞿志浩,李晓阳,董政真,等. 防窜抗盐高密度水泥浆体系的应用[J]. 西部探矿工程,2019,31(9):44–49. doi: 10.3969/j.issn.1004-5716.2019.09.017 QU Zhihao, LI Xiaoyang, DONG Zhengzhen, et al. Application of anti channeling and salt resistant high density cement slurry system[J]. West-China Exploration Engineering, 2019, 31(9): 44–49. doi: 10.3969/j.issn.1004-5716.2019.09.017

[11] 龚雨.自愈合水泥浆体系优化研究[D].成都: 西南石油大学, 2015. GONG Yu. Study on the optimization of self-healing cement slurry system[D]. Chengdu: Southwest Petroleum University.

[12] 田宝振,李清洁,覃毅,等. 塔中碎屑岩井自愈合水泥浆固井技术[J]. 钻井液与完井液,2016,33(6):84–90. doi: 10.3969/j.issn.1001-5620.2016.06.015 TIAN Baozhen, LI Qingjie, QIN Yi, et al. Cementing wells penetrating clastic rocks with self-healing cement in Block Tazhong[J]. Drilling Fluid & Completion Fluid, 2016, 33(6): 84–90. doi: 10.3969/j.issn.1001-5620.2016.06.015

[13] 邹建龙,徐鹏,赵宝辉,等. 微交联AMPS共聚物油井水泥防气窜剂的室内研究[J]. 钻井液与完井液,2014,31(3):61–64. doi: 10.3969/j.issn.1001-5620.2014.03.016 ZOU Jianlong, XU Peng, ZHAO Baohui, et al. Study on slightcrosslinking AMPS copolymer as gas channeling agent in well cementing[J]. Drilling Fluid & Completion Fluid, 2014, 31(3): 61–64. doi: 10.3969/j.issn.1001-5620.2014.03.016

[14] 邹建龙,高永会,朱海金,等. 川东北地区高密度防气窜水泥浆体系研究[J]. 石油钻探技术,2010,38(1):46–49. doi: 10.3969/j.issn.1001-0890.2010.01.012 ZOU Jianlong, GAO Yonghui, ZHU Haijin, et al. Research of high-density cement slurry to prevent gas migration in Northeast Sichuan[J]. Petroleum Drilling Teniques, 2010, 38(1): 46–49. doi: 10.3969/j.issn.1001-0890.2010.01.012

-

期刊类型引用(7)

1. 霍宏博,刘东东,陶林,王德英,宋闯,何世明. 基于CO_2提高采收率的海上CCUS完整性挑战与对策. 石油钻探技术. 2023(02): 74-80 .  本站查看

本站查看

2. 李涛,钱栗,徐卫强,刘媛. 川东地区低压易漏深井尾管固井技术. 石油地质与工程. 2023(03): 98-101+105 .  百度学术

百度学术

3. 杨昆鹏,李鹏晓,敖康伟,张天意,夏元博,侯薇. 富满油田长封固段低摩阻超低密度水泥浆固井技术. 石油钻探技术. 2023(06): 64-70 .  本站查看

本站查看

4. 喻化民,薛莉,吴红玲,李海彪,冯丹,杨冀平,鲁娜. 满深区块深井强封堵钻井液技术. 钻井液与完井液. 2022(02): 171-179 .  百度学术

百度学术

5. 路飞飞,于洋,王伟志,李明军. 顺北油气田防漏固井用封隔式分级箍研制与应用. 石油钻探技术. 2022(04): 31-36 .  本站查看

本站查看

6. 宋周成,翟文宝,邓昌松,徐杨,徐席明,汪鑫,文涛. 富满油田超深井井身结构优化技术与应用. 钻采工艺. 2022(06): 36-41 .  百度学术

百度学术

7. 赫英状,步玉环,柳华杰. 遇气自愈合水泥浆体系. 钻井液与完井液. 2022(06): 743-747 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: