Exploration and Suggestion of Key Technologies for Intelligent Drilling in Sinopec Shengli Oilfield Service Corporation

-

摘要:

随着深层和非常规油气资源开采需求增加及人口老龄化加剧的影响,油气钻探工程面临结构性缺员和高风险、高成本、低效率的问题。为了应对这些问题与挑战,智能钻井技术成为行业发展的关键。首先,概述了智能钻井的数据采集、传输、决策和控制等4个关键环节,介绍了中石化胜利石油工程有限公司(胜利工程)在地面自动化装备、井下测量与控制工具及信息化建设3个方面的技术探索情况;然后,提出了智能钻井的实施路线图,详细讨论了关键技术;最后,针对胜利工程在智能钻井实施层面的挑战,提出了一系列建议,包括提高井下与地面的数据通讯能力、增强系统的融合度和业务逻辑的交叉融合及深入挖掘数据,以提升理论研究的深度。研究认为,智能钻井技术的发展不仅需要技术上的突破,还需要对传统钻井理论进行深入理解和创新。

Abstract:Due to the increasing demand for deep and unconventional resource development and the influence of the aging population, drilling and exploration of oil and gas are facing structural shortage of personnel and problems of high risk, high cost and low efficiency. In order to cope with these problems and challenges, intelligent drilling technologies have become the key to the development of the industry. Firstly, four key links of intelligent drilling were summarized: data acquisition, transmission, decision-making, and control, and technology exploration of Sinopec Shengli Oilfield Service Corporation in three fields was discussed: surface automation equipment, downhole measurement and control tools, and information construction. Then, the implementation roadmap of intelligent drilling was put forward, and its key technologies were discussed in detail. Finally, a series of recommendations were made to address the challenges encountered during implementation, including improving data communication between downhole and surface, enhancing system integration and cross-fusion of business logic, and digging deeper into the data to deepen theoretical research. The research shows that the development of intelligent drilling technologies not only needs technical breakthroughs but also requires an in-depth understanding and innovation of traditional drilling theory.

-

2023年,我国油气对外依存度分别为72.99%与42.3%[1],加快推进深层、非常规资源钻采,满足国家军事战略与工业、社会发展需求,保障能源安全迫在眉睫。同时,老龄化进一步加剧,2023年我国60岁以上人口占比达到21.1%,预计将在2035年进入重度老龄化社会[2–3],工程一线面临结构性缺员问题。综合深层、非常规资源钻采与人口老龄化影响,高风险、高成本、低效率已成为油气钻探的重大挑战,人少、自动、智能的新型工业生产模式成为行业变革的关键。智能决策与主动控制技术是解决上述问题的重要手段,开展智能化科学钻井技术探索与应用是国家发展与石化行业变革的迫切需要,具有重要政治意义与广阔市场潜力。

2013年,SPE钻井系统自动化技术部、IADC先进钻机技术委员会联合斯伦贝谢、哈里伯顿、国民油井等国际油服公司编写了自动化钻井路线(DAS Roadmap),从系统架构、通讯、传感、装备、控制、建模仿真、人机系统、标准认证和应急管理等9个方面对智能钻井技术现状与发展进行了梳理规划[4];目前,该路线已推进至第二阶段,并形成了以国民油井自动化闭环钻井与贝克休斯自动导向钻井为代表的2类数智化钻井解决方案[5]。国内中国石油、中国石化、中国海油等公司也各自从井下测控工具、地面自动化装备、云端智能化决策与信息化建设等方面开展了关键技术攻关与智能化体系建设,取得了大量成果,并部分开展了应用[6–13]。

基于中国石化智能钻井体系规划与分工,中石化胜利石油工程有限公司(简称“胜利工程”)在地面自动化装备、井下测–传–控工具、智能信息化建设等3个领域进行了探索,形成了管柱自动化系统、钻井液性能在线监测、精细控压钻井等胜利天工系列的核心装备,数字钻头、钻井参数优化、井筒业务一体化平台等特色技术,并与中石化石油工程技术研究院有限公司、中石化经纬有限公司、中石化四机石油机械有限公司等联合,在胜利油田国家页岩油示范区开展了智能钻井现场试验。为给未来智能钻井体系的建设、应用提供借鉴与参考,笔者讨论了智能钻井的根本目的、实施方式和关键技术,梳理归纳了胜利工程智能钻井技术攻关和探索的情况,总结了其在落地实施层面所面临的工程挑战,提出了相应的技术攻关建议。

1. 智能钻井实施路线与关键问题

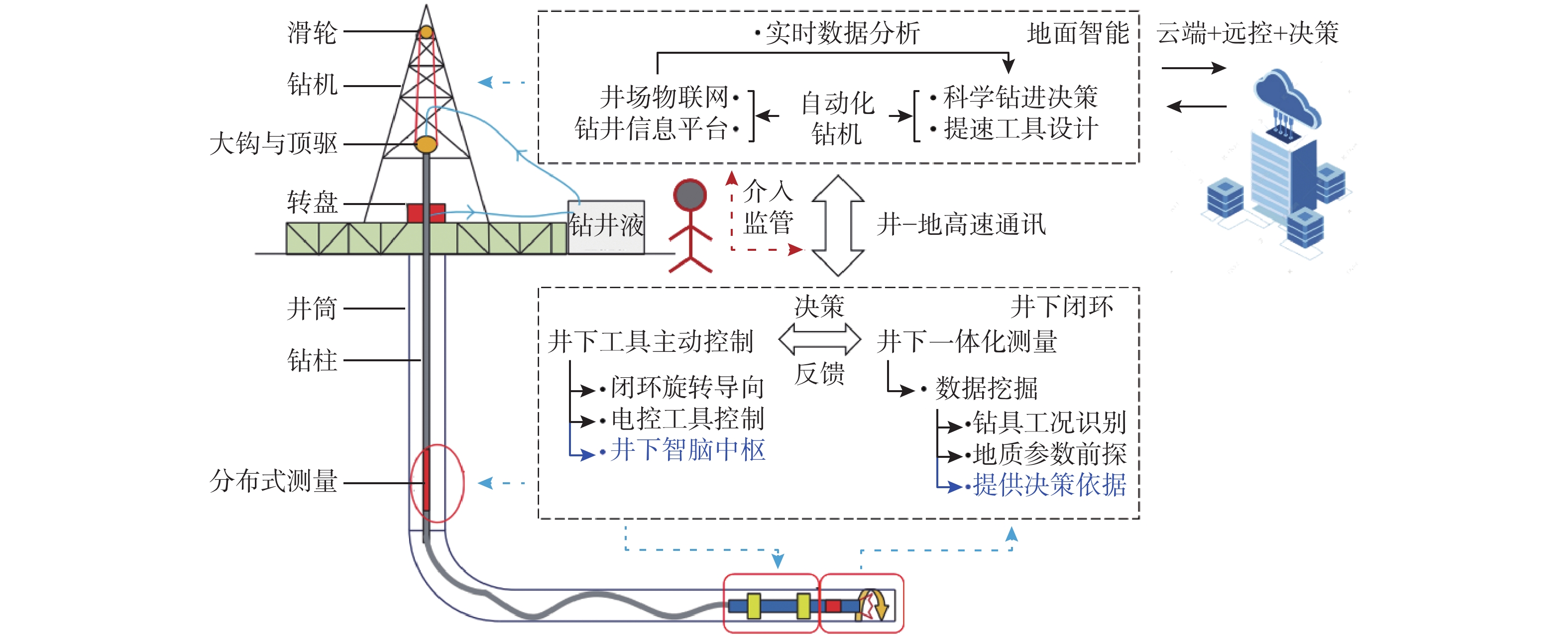

智能钻井是综合了作业工艺、仪器与装备、组织与计划的多学科、多领域交叉的系统性工程,其本质是通过融合新技术,挖掘传统钻井体系中被忽视的信息、各种信息之间的关联及其机理和机制,以信息化分析为基础、智能化决策为手段、自动化控制为表征,为钻井理论完善、工艺改进、技术优化、决策控制提供更科学、细致、精确的方法支撑与硬件基础,从根本上促进传统工艺、技术发展升级与行业变革,从而进一步提高机械钻速、降低作业风险、缩短非作业时间,实现安全、高效、绿色钻井。结合SPE的自动化钻井规划与胜利工程应用探索经验,提出了智能钻井技术的实施路线(见图1)。

基于随钻地质前探、工程参数测量和分布式测量等手段,开展地层、钻具、流体的精细化建模与数字化重构:一方面,为井下智脑中枢提供决策依据,通过环网通讯实现井下工具的数据融合与闭环行为控制;另一方面,与地面综合录井、物联网设备运行数据等实时数据进行融合挖掘,通过智能化科学钻井决策与自动化钻机联动控制,实现井下–地面智能协同。建立井下–地面数据高速通讯链路,开展井下–地面数据与指令信息交互,实现地面介入监管与控制;建立远端决策控制中心,通过卫星等无线通讯技术开展远端与现场的数据互通,实现一个技术专家团队对多个井场的技术支持与装备、工具的控制监管。

因此,可靠数据的采集(井下地质–钻井工程参数、地面装备物联网数据、人员–物资–作业管理等)、高速双向通讯(井下–地面–远端的数据上传、指令下达)、科学智能决策(设计优化、风险预警、决策控制、群智能协同等)和联动协同自控(地面自动、井下闭环、远程支持)是智能钻井落地的4个关键问题,具体涉及随钻地质前探、数字钻头、闭环旋转导向、电控提速工具、分布式测量、信息钻杆、全自动钻机、地面装备物联网、多源数据融合挖掘、智能决策、风险预警和主动控制等核心技术[4, 14–17]。

2. 胜利工程智能钻井技术探索

针对智能钻井采集–传输–决策–控制等4个关键问题中的部分核心技术,胜利工程在中国石化智能钻井体系规划与分工的基础上,结合前期技术积累与一线实际需求,从地面自动化技术与装备、井下测–传–控工具和智能信息化建设3个方面开展了技术攻关与应用探索。

2.1 地面自动化技术与装备

2.1.1 自动送钻控制系统

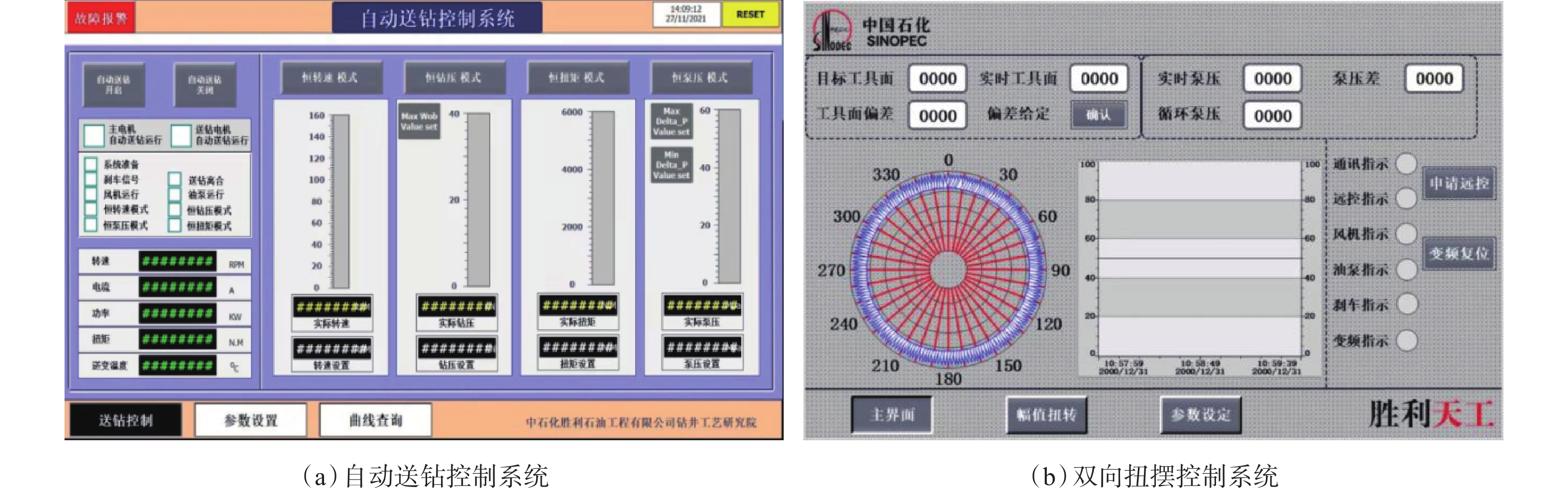

自动送钻控制是自动化智能化钻井减少作业人员、提高钻井效率、增强安全性的迫切要求。早在20世纪60年代,国内外就开展了相关技术的研究与应用,并在20世纪90年代实现了交流变频调速对传统带式与盘式刹车的取代[18–19],钻机自动送钻响应速度、控制精度得到了质的飞跃,目前自动送钻控制已经成为了自动化、智能化钻井最为核心的关键技术之一。胜利工程也开展了相关技术研究。一方面,研制了自动送钻地面控制系统,基于profibus协议实现了绞车与顶驱信号的接入与指令控制(见图2(a)),传感器数据与PI调节运算配合实现了钻机恒钻速、恒钻压、恒压差、恒扭矩4种基本模式与多种组合模式的执行控制,进行了5口井的现场试验,钻速、钻压、压差和扭矩的控制精度分别达到了±0.2 m/h、±3 kN、±0.1 MPa和±320 N·m;配套开展了数字钻头参数感知、钻井参数优化决策等技术研究,以井下数据为依据,以智能决策为手段,开展了智能送钻控制技术探索。另一方面,在自动送钻基础上开展了扭摆减阻技术攻关,研制了双向扭摆控制系统(见图2(b)),通过在滑动钻进时控制顶驱往复扭摆的方式,使上部与底部钻具分别在波动性扭矩与反扭矩作用下发生往复转动,实现了滑动钻进的降阻减摩。该系统进行了15口井的现场应用,摩阻最高降低80%[20]。此外,参考美国Nabors钻井公司扭摆滑动钻进导向控制系统(DSCS)和北京石油机械有限公司滑动钻井导向控制技术(TDDS)的理念,开展了自动化滑动导向钻井技术探索,目前正在进行井眼轨迹动态规划与工具面调控理论研究。

2.1.2 管柱自动化处理与一体化集成控制系统

统计表明,整个钻井过程中约有30%以上的时间用于管柱处理作业[21–22]。相比于传统人工作业模式,使用自动化机械装备进行管柱排放操作,起下钻时间能够缩短约25%、人员安全风险降低30%~52%[23]。因此,胜利工程联合多家单位开展了动力猫道、动力鼠洞、动力卡瓦、钻台机械手、二层台排管装置等装备的研制,以及一键集成控制、安全管理等技术的研究。利用机器视觉实现管柱接箍识别、定位,配合逻辑控制,实现自动化机具间30项互锁与39项防碰安全管理,通过模块化灵活引用的方式实现建立柱、钻进、起钻、下钻、下套管、固井、甩立柱等7项作业的自动化闭环控制,管柱传输速度45根/h、排管效率18~20柱/h、上卸扣时间45 s。配合中石化四机石油机械有限公司钻机主机,建成了2台7 000 m自动化钻机、1台5 000 m和1台8 000 m自动化钻机,在17口井进行了现场应用,其中7 000 m自动化钻机在牛页国家级页岩油示范区创造了二开ϕ311.1 mm井眼日进尺1 620 m的全国纪录。

2.1.3 钻井液智能调控系统

除旋转、举升外,以钻井液性能调控为代表的循环系统自动化也是地面自动化技术的重点领域,主要涉及钻井液性能在线监测、钻井液自动配浆、岩屑分型识别、精细控压钻井及自动化压井等5类技术、装备的研究工作。目前胜利工程已开展前4类技术、装备的研究与应用。其中,钻井液性能在线监测系统已实现油基、水基、油水3种钻井液体系的性能监测,实现了钻井液流变性、密度、破乳电压、油水比、离子含量等16项性能参数的实时监测、连续记录、数据远传,在245口井进行了应用。精细控压钻井系统采用一体式全电驱动,相比于传动电控液控压钻井系统,体积更小、质量更轻、响应更快、精度更高,牛页国家页岩油示范区某井应用该系统实现了全过程精细控压钻进,完钻井深6 362 m,创页岩油井最深纪录。钻井液自动配浆主要涉及袋装处理剂的自动开袋添加与包装回收装置,通过五轴机械臂与3D视觉引导实现了机械臂摩阻对袋装物料的识别、抓取,经由拆袋输送装置进行拆袋、分离、送料。钻屑分型识别技术主要涉及岩屑体积、大小、形状、流量的识别评价,用于辅助开展井筒完整性评价、异常监测预警及钻井液性能优化,相关装置与系统在5口井进行了测试,监测预警功能运转正常,岩屑体积测量准确率达88.7%。

2.2 井下测–传–控技术与工具

2.2.1 数字钻头参数感知技术

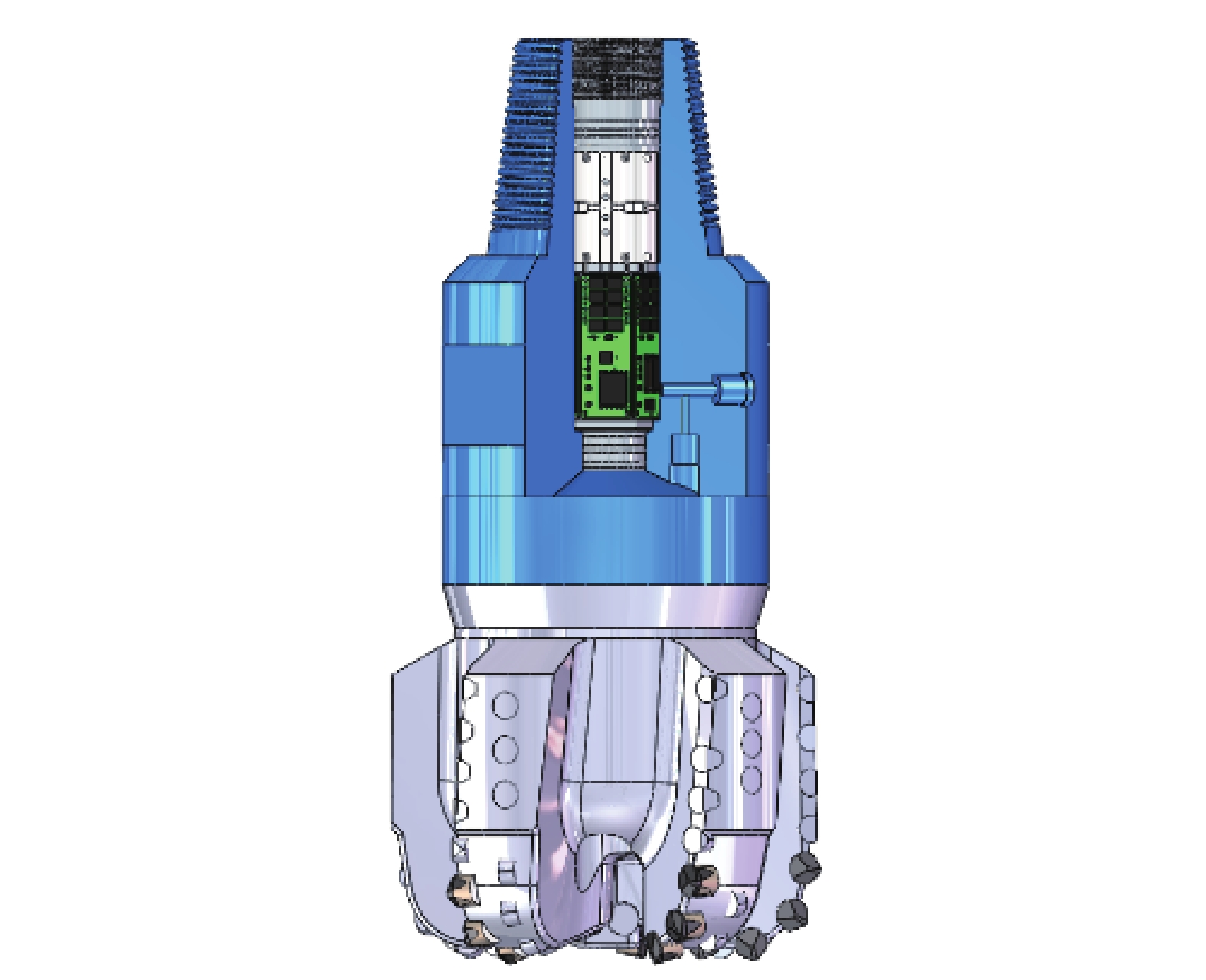

作为破岩钻进的直接执行机构,钻头的动力响应是破岩工况、钻进参数、地质特性间数据关系的直接体现。受客观原因影响,钻具的动力学响应在钻柱不同位置处表现出明显的特征差异,传统的工程参数测量工具安装在螺杆上方,难以获得钻头位置处的真实数据,以此为基础进行数据分析与智能决策时,存在严重的数据偏见与不可预测的风险。对此,胜利工程探索研制了小型化的数字钻头参数感知模块(见图3),可以在不改变现有钻具组合结构的前提下安装在钻头内部,直接获取钻头位置处振动、转速、钻压、扭矩、井斜角、井温等多种工程参数,进行了11井次的现场测试。利用该模块,可以通过离线采集、事后分析的方式,进行钻头真实工况识别评价、制定提速技术措施[24–27]以及提速工具的优化设计与主动控制。此外,该小型化、嵌入式的测量模块亦可安装于其他钻具内部,经过优化水力学结构,在30 L/s排量下的理论水力压降小于0.1 MPa,具备沿钻柱多点分布式测量的条件。

2.2.2 地层流体随钻取样分析技术

地层、钻具、流体是实现井筒数字化的3个对象。一般而言,现有钻后电缆式流体取样与钻井液性能监测系统都是在地面进行钻井液性能参数的测量与分析,在一定程度上分别涉及地层流体样品污染与井筒流体环境改变等问题[28]。胜利工程研制了适用于ϕ215.9 mm井眼的随钻井下流体取样工具样机,可以在钻井过程中的短暂间歇进行地层流体取样,胜利油田某井现场测试结果表明,样品污染率平均为6.62 %。目前,正在推进电导率、黏度、密度、地层压力等参数测量模块的研制。

2.2.3 非接触式信息通讯钻杆

随着井下测量技术的进步,现阶段传统5~36 bit/s的钻井液脉冲、电磁波及声波通讯技术已无法满足传输高频率、高分辨率井下测量数据的需求,严重制约了智能化钻井技术的发展进程。胜利工程自2009年开始进行信息钻杆关键技术的研究,通过在钻杆本体内穿线、接箍处嵌入线圈的方式,探索了电磁感应与有缆通讯接力的井下–地面间数据通讯技术,并在室内条件下进行了140 m连续传输测试,传输速率56 kbit/s。目前,正在推进分布式测量模块、中继短节、旋转通讯短节等关键配套装备的研制以及信息通讯钻杆的加工工作。

2.3 智能信息化建设

2.3.1 井场数据中枢与业务一体化平台

基于中国石化标准建设成果,制定了数据规范、统一编码体系和信息交互标准;研制了井场数据中枢,内置集成了Modbus、RS485、TCP等多种通讯协议,可以实现井场多源数据融合汇聚与远程通讯。一方面,通过在关键设备安装传感器的方式实现了绞车、转盘、顶驱、钻井泵等14类设备运行数据的采集、共享,通过特征分析建立了设备健康智能诊断模型,开发了具有全面感知、实时监测、维保提醒、预警提示、保障运行等功能的钻机设备健康管理系统;将RFID射频与手持式终端配合,实现了设备快速巡检与报表自动填写。另一方面,根据中国石化SICP系统组件开发、模块集成的设计思路,融合钻前设计资料与钻进实时采集的数据,搭建了井筒业务一体化平台。该平台具备施工方案优化管控、工程动态监测与异常预警、钻后资料一体化运行管理、案例知识库管理利用等功能。相关装置与系统平台均已形成规模化应用,为钻井提速、提质、增效提供了信息支撑。

2.3.2 钻井参数优化决策

基于数字钻头实测数据与地面综合录井数据融合挖掘,初步建立了钻井参数方案量化评价与钻速、机械比能、振动等关键参数超前预测模型,实现了指标参数云图预测与钻井参数边界控制;通过平衡各关键参数间的妥协竞争关系,建立了钻井参数方案的多目标博弈优化模型,实现了钻井参数的优化决策。配套测井解释、井眼轨迹推算、螺杆效能、机械比能计算、力学计算等传统模型,初步构建了专业化计算模块;并在胜利工区进行了3井次的试验,钻井参数优化结果与人工分析结果一致。

2.3.3 科学钻井远程决策支持中心

为推动钻井工程技术向信息化、科学化和智能化发展,胜利工程成立了科学钻井远程决策支持中心,运用云计算与大数据智能分析手段,实现了钻前地质−工程一体化方案优化、钻中实时监测–诊断–优化及钻后评估分析的全生命周期远程技术决策支持,形成了地质−工程一体化协同、实时分析决策、现场执行反馈的“交互式”技术管理模式。自2024年该中心投入使用以来,已在24口井进行了应用,制定了24套提速方案,出具优化报告及作业建议书500余份,全面提升了钻井作业效率与井身质量。

3. 技术发展建议

胜利工程在智能钻井地面自动化装备、井下测量与传输工具、智能信息化建设等领域均有涉及,与中石化石油工程技术研究院有限公司、中石化经纬有限公司、中石化四机石油机械有限公司等合作互补,初步形成了相对完整的智能化钻井技术和装备体系。但在实际应用探索中发现,除了消除油基钻井液影响、提高高温高压环境耐受性、提高测量精度与决策准确性等常规改进需求外,胜利工程在智能钻井整体实施层面仍面临着大量问题,还需要在双向通讯、业务融合和知识挖掘等领域开展技术攻关与深入探索。

1)井下–地面数据通讯不畅、井下设备组网能力有限。井下–地面数据通讯是决定智能钻井技术落地的关键。目前在技术应用过程中,仍然通过硬件连接实现有限设备的组网通讯,利用钻井液脉冲进行数据上传与指令下达,数据总量小,兼容设备少,通讯效率低。需要在挖掘现阶段累积数据的基础上,研制井下智脑中枢,通过井下采集、井下分析、井下决策、地面监督的方式实现井下智能闭环,降低井下–地面通讯压力;加大低成本、高速率井下–地面通讯技术的研发力度,探索井下与地面全双工通讯与井下多设备自由组网技术,助力智能钻井以井下–地面智能协同的方式落地。

2)全系统的融合度有限,缺乏业务逻辑上的融合集成。相关技术主要是硬件系统在空间上的集成与多源数据在载体上的集中,部分实现了同一细分领域内测量–决策–控制系统的联动,但钻井工程整体业务逻辑上仍然缺乏交叉融合与协同联动。需要进一步梳理业务逻辑,实现各智能系统在数据挖掘与决策分析上的多模态理解、深度融合和群体博弈,开发具备可视化工艺编程、全系统联动控制能力的自动化控制系统。

3)理论研究局限于方法替代,数据挖掘深度不足。基础理论研究主要集中于智能模型对传统方法的替代,忽略了大数据条件下对隐藏知识、机理、机制的分析发现,未能推动钻井工程理论的进步。需要深入开展多源数据融合下的钻井工程数据挖掘与知识发现,结合传统钻井理论成果与施工经验,搭建细分领域知识库与知识图谱,推动机理–数据混合驱动建模与智能模型迁移泛化研究,为智能钻井行业大模型的构建创造条件。

4. 结束语

基于信息化、自动化、智能化的智能钻井技术是新时代油气行业变革的迫切需要。国内外企业与高校针对可靠数据采集、高速双向通讯、科学智能决策和联动协同自控等4个关键问题开展了大量的研究,并取得了突出的成果。其中,国外以美国国民油井自动化闭环钻井与贝克休斯自动导向钻井为代表,已初步形成了相对完整的智能化钻井解决方案,并提供商业化服务。国内虽然在各关键技术上均有所突破,但在井下–地面高速通讯技术以及各系统业务逻辑的交叉融合、协同控制上存在差距,需进一步深化改进。此外,在智能决策领域还需要注意,智能化技术只是实现传统技术升级的手段,其本质目标是知识挖掘与效率提升,而非简单的技术替代;需持续开展基础性钻井理论研究,并着重发挥信息化、智能化技术对理论研究的促进作用。

-

-

[1] 樊大磊,王宗礼,李剑,等. 2023年国内外油气资源形势分析及展望[J]. 中国矿业,2024,33(1):30–37. doi: 10.12075/j.issn.1004-4051.20240076 FAN Dalei, WANG Zongli, LI Jian, et al. Analysis of domestic and international oil and gas resources situation in 2023 and outlook[J]. China Mining Magazine, 2024, 33(1): 30–37. doi: 10.12075/j.issn.1004-4051.20240076

[2] 中华人民共和国国家卫生健康委员会. 国家卫生健康委办公厅关于印发中共中央 国务院关于优化生育政策促进人口长期均衡发展的决定学习宣传提纲的通知[EB/OL]. (2021-08-04)[2024-05-08]. http://www.nhc.gov.cn/rkjcyjtfzs/s7786/202108/ec82463abfba4452bba6268e7ae38dbe.shtml. National Health Commission of the People’s Republic of China. Notice of the General Office of the National Health Commission on issuing the study and propaganda outline of the decision of the Central Committee of the Communist Party of China and the State Council on optimizing the birth policy and promoting long term balanced population development[EB/OL]. (2021-08-04)[2024-05-08]. http://www.nhc.gov.cn/rkjcyjtfzs/s7786/202108/ec82463abfba4452bba6268e7ae38dbe.shtml.

[3] 王萍萍. 人口总量有所下降 人口高质量发展取得成效[EB/OL]. (2024-01-18)[2024-05-08]. https://www.stats.gov.cn/xxgk/jd/sjjd2020/202401/t20240118_1946711.html. WANG Pingping. The total population has decreased, and high-quality population development has achieved results[EB/OL]. (2024-01-18)[2024-05-08]. https://www.stats.gov.cn/xxgk/jd/sjjd2020/202401/t20240118_1946711.html.

[4] de WARDT J P. DSA-R report[R/OL]. [2024-05-08]. https://dsaroadmap.org/drilling-systems-automation/dsa-r-report/.

[5] 王敏生,光新军. 智能钻井技术现状与发展方向[J]. 石油学报,2020,41(4):505–512. doi: 10.7623/syxb202004013 WANG Minsheng, GUANG Xinjun. Status and development trends of intelligent drilling technology[J]. Acta Petrolei Sinica, 2020, 41(4): 505–512. doi: 10.7623/syxb202004013

[6] 王敏生,光新军,耿黎东. 人工智能在钻井工程中的应用现状与发展建议[J]. 石油钻采工艺,2021,43(4):420–427. WANG Minsheng, GUANG Xinjun, GENG Lidong. Application status and development suggestions of artificial intelligence in drilling engineering[J]. Oil Drilling & Production Technology, 2021, 43(4): 420–427.

[7] 杨传书,李昌盛,孙旭东,等. 人工智能钻井技术研究方法及其实践[J]. 石油钻探技术,2021,49(5):7–13. doi: 10.11911/syztjs.2020136 YANG Chuanshu, LI Changsheng, SUN Xudong, et al. Research method and practice of artificial intelligence drilling technology[J]. Petroleum Drilling Techniques, 2021, 49(5): 7–13. doi: 10.11911/syztjs.2020136

[8] 贺会群,张行,巴莎,等. 我国油气工程技术装备智能化和智能制造的探索与实践[J]. 石油机械,2024,52(6):1–11. HE Huiqun, ZHANG Hang, BA Sha, et al. Exploration and practice of intelligence and intelligent manufacturing of oil and gas engineering equipment in China[J]. China Petroleum Machinery, 2024, 52(6): 1–11.

[9] 张鑫鑫,梁博文,张晓龙,等. 智能钻井装备与技术研究进展[J]. 煤田地质与勘探,2023,51(9):20–30. doi: 10.12363/issn.1001-1986.23.06.0324 ZHANG Xinxin, LIANG Bowen, ZHANG Xiaolong, et al. Research progress of intelligent drilling equipment and technology[J]. Coal Geology & Exploration, 2023, 51(9): 20–30. doi: 10.12363/issn.1001-1986.23.06.0324

[10] 李根生,宋先知,祝兆鹏,等. 智能钻完井技术研究进展与前景展望[J]. 石油钻探技术,2023,51(4):35–47. doi: 10.11911/syztjs.2023040 LI Gensheng, SONG Xianzhi, ZHU Zhaopeng, et al. Research progress and the prospect of intelligent drilling and completion technologies[J]. Petroleum Drilling Techniques, 2023, 51(4): 35–47. doi: 10.11911/syztjs.2023040

[11] 张菲菲 , 李白雪 , 于琛 , 等. 基于井下多点压力测量和数据驱动的实时井眼清洁监测新方法[J]. 天然气工业,2023,43(2): 104–113. ZHANG Feifei, LI Baixue, YU Chen, et al. A new real-time hole cleaning monitoring method based on downhole multi-point pressure measurement and data driven[J]. Natural Gas Industry, 2023, 43(2): 104–113.

[12] 李宗田,肖勇,李宁,等. 低油价下的页岩油气开发工程技术新进展[J]. 断块油气田,2021,28(5):577–585. LI Zongtian, XIAO Yong, LI Ning, et al. New progress in shale oil and gas development engineering technology under low oil prices[J]. Fault-Block Oil & Gas Field, 2021, 28(5): 577–585.

[13] 王茜,张菲菲,李紫璇,等. 基于钻井模型与人工智能相耦合的实时智能钻井监测技术[J]. 石油钻采工艺,2020,42(1):6–15. WANG Xi, ZHANG Feifei, LI Zixuan, et al. Real-time intelligent drilling monitoring technique based on the coupling of drilling model and artificial intelligence[J]. Oil Drilling & Production Technology, 2020, 42(1): 6–15.

[14] 李根生,宋先知,田守嶒. 智能钻井技术研究现状及发展趋势[J]. 石油钻探技术,2020,48(1):1–8. doi: 10.11911/syztjs.2020001 LI Gensheng, SONG Xianzhi, TIAN Shouceng. Intelligent drilling technology research status and development trends[J]. Petroleum Drilling Techniques, 2020, 48(1): 1–8. doi: 10.11911/syztjs.2020001

[15] 薛倩冰,张金昌. 智能化自动化钻探技术与装备发展概述[J]. 探矿工程(岩土钻掘工程),2020,47(4):9–14. XUE Qianbing, ZHANG Jinchang. Advances in intelligent automatic drilling technologies and equipment[J]. Exploration Engineering (Rock & Soil Drilling and Tunneling), 2020, 47(4): 9–14.

[16] 闫铁,许瑞,刘维凯,等. 中国智能化钻井技术研究发展[J]. 东北石油大学学报,2020,44(4):15–21. doi: 10.3969/j.issn.2095-4107.2020.04.003 YAN Tie, XU Rui, LIU Weikai, et al. Development status of intelligent drilling techniques of China[J]. Journal of Northeast Petroleum University, 2020, 44(4): 15–21. doi: 10.3969/j.issn.2095-4107.2020.04.003

[17] 毕雪亮. 基于知识发现的钻井工程优化理论及应用[D]. 大庆:大庆石油学院,2007. BI Xueliang. Research and application of drilling engineering optimization based on knowledge discovery[D]. Daqing: Daqing Petroleum Institute, 2007.

[18] 付勃. 基于钻压优化的自动送钻系统研究[D]. 西安:西安石油大学,2012. FU Bo. The research of automation drilling system based on WOB optimization[D]. Xi’an: Xi’an Shiyou University, 2012.

[19] 郑芸哲. 现场总线的变频调速自动送钻控制系统设计[D]. 青岛:中国石油大学(华东),2009. ZHENG Yunzhe. Design of automation drilling based on profibus and frequency-inverter regulation technology[D]. Qingdao: China University of Petroleum(East China), 2009.

[20] 王学迎. 扭摆滑动钻进轨迹控制理论和方法研究[D]. 青岛:中国石油大学(华东),2021. WANG Xueying. Study on the theory and method of trajectory control based on rocking drillstring slide drilling[D]. Qingdao: China University of Petroleum(East China), 2021.

[21] 姜菁杰. 陆地7 000 m钻机管柱自动处理系统设计研究[D]. 青岛:中国石油大学(华东),2015. JIANG Jingjie. Design and research of pip processing system for 7 000 m land rig[D]. Qingdao: China University of Petroleum(East China), 2015.

[22] 吴枝国,税理中,盛益,等. 全套管柱自动化集成控制系统开发与应用[J]. 机电工程技术,2023,52(11):152–155. doi: 10.3969/j.issn.1009-9492.2023.11.034 WU Zhiguo, SHUI Lizhong, SHENG Yi, et al. Development and application of a complete set of pipe string automatic integrated control system[J]. Mechanical & Electrical Engineering Technology, 2023, 52(11): 152–155. doi: 10.3969/j.issn.1009-9492.2023.11.034

[23] 蔡文军,张慧峰,孙长征,等. 钻柱自动化排放技术发展现状[J]. 石油机械,2008,36(12):71–74. CAI Wenjun, ZHANG Huifeng, SUN Changzheng, et al. Development status of automatic pipe processing technologies[J]. China Petroleum Machinery, 2008, 36(12): 71–74.

[24] 黄哲. 探管式智能钻头参数测量装置研制与现场试验[J]. 石油钻探技术,2024,52(4):34–43. doi: 10.11911/syztjs.2024004 HUANG Zhe. Development and field test of probe-type intelligent bit parameter measurement device[J]. Petroleum Drilling Techniques, 2024, 52(4): 34–43. doi: 10.11911/syztjs.2024004

[25] 黄哲,吴仲华,李成,等. 智能钻头技术研究与应用探索[J]. 石油机械,2023,51(10):67–76. HUANG Zhe, WU Zhonghua, LI Cheng, et al. Research and application of intelligent bit technology[J]. China Petroleum Machinery, 2023, 51(10): 67–76.

[26] 黄哲. 面向油气钻井振动测量的空间三轴加速度传感器阵列研究[J]. 电子测量技术,2021,44(8):155–160. HUANG Zhe. Method of drilling vibration measurement based on spatial array of accelerometers[J]. Electronic Measurement Technology, 2021, 44(8): 155–160.

[27] CHEN Xiwu, HUANG Zhe. Novel tool of in-bit measurement for new clean geo-energy exploitation[C]//Proceedings of the 3rd International Conference on Green Energy, Environment and Sustainable Development (GEESD2022). Amsterdam: IOS Press, 2022: 1223–1232.

[28] 陈忠帅,倪红坚,周延军,等. 随钻地层流体取样工具研制及现场试验[J]. 石油机械,2022,50(11):37–42. CHEN Zhongshuai, NI Hongjian, ZHOU Yanjun, et al. Method of drilling vibration measurement based on spatial array of accelerometers[J]. China Petroleum Machinery, 2022, 50(11): 37–42.

下载:

下载: