Application and Prospect of Digital Twin in Oil and Gas Drilling & Completion Engineering

-

摘要:

数字孪生技术在数据实时分析、工程设计优化和设备健康诊断等方面已展现出巨大潜力,成为油气行业数字化转型发展、加速油气行业新一代技术创新的关键技术,但受钻完井工程中软硬件不完善与研究方法不明确的制约,目前尚处于起步阶段。在论述油气田钻完井工程数字孪生技术的概念和技术特点的基础上,重点介绍了数字孪生技术在钻完井工程的钻前设计、过程监控、作业培训方面的最新应用进展,提出了数字孪生技术在钻完井工程中的应用构成方案,探讨了数字孪生的关键技术方法;并分析了数字孪生技术在钻完井工程及其相关行业应用中存在的问题,提出了油气行业数字孪生技术发展建议。这可为数字孪生技术在油气行业的应用提供理论基础与方法指导,加速油气行业数字化进程,提升油气田开发效率,推动智慧油田全面构建。

Abstract:Digital twin has shown great potential in real-time data analysis, engineering design optimization, and equipment health diagnosis and has become a key technology for achieving the digital transformation development of the oil and gas industry and accelerating the next generation of technological innovation in the oil and gas industry. However, due to the imperfect software and hardware in drilling & completion engineering and the unclear research methods, the technology is still in the initial stage. On the basis of discussing the concept and technical characteristics of digital twin in the drilling & completion engineering of oil and gas fields, the latest application progress of digital twin in pre-drilling design, monitoring during drilling, and completion, and operation training of the drilling & completion engineering was introduced, and the application scheme of digital twin in drilling & completion engineering was proposed. The key technologies and methods of digital twin were discussed, and the problems existing in the application of digital twin in drilling & completion engineering and related industries were analyzed. In addition, some suggestions for the development of digital twin in the oil and gas industry were put forward. The results can provide a theoretical basis and method guidance for the application of digital twin in the oil and gas industry, so as to accelerate the digitization process of the oil and gas industry, improve the development efficiency of oil and gas fields, and promote the comprehensive construction of smart oil fields.

-

Keywords:

- oil well /

- gas well /

- drilling /

- completion /

- digital twin /

- technology status /

- development proposal

-

目前,油气行业围绕钻完井、开发、油气储运等开展了大量信息化数据建设工作,为企业数字化转型奠定了基础。油田数字化发展结果表明,数字化不仅在生产流程优化、延长设备运行寿命等方面效果显著,而且明显改善了系统整体安全性,并减少了油气井非正常停工时间[1–2]。数字孪生技术是各行业数字化转型的关键技术,因而积极发展数字孪生技术,对于油气行业数字化转型发展、加速油气行业新一代技术创新至关重要[3]。

数字孪生技术最早应用于航天、军工领域,通过数字孪生模型与物理实体之间的实时同步与互动,实现系统仿真与优化。美国宇航局(NASA)认为,数字孪生体在映射面向对象的物理实体时(包含几何、功能、行为规则)应具有实时处理数据、实时镜像等功能[4]。随着企业数字化的需求和工业互联网的发展,数字孪生也被拓展应用于更多领域。西门子公司依据功能将数字孪生分为工厂数字孪生与过程数字孪生2类模型[5]。陶飞等人[6–7]认为数字孪生技术由物理实体、数字孪生体、连接、数据和服务等5部分组成。目前,虽然数字孪生的定义仍存在一定的差异[8],但本质上是集成了机理模型、数据融合与传输等多学科的先进技术方法。国内外学者对数字孪生技术开展了大量研究。李德仁[9]指出,数字孪生智慧城市是在虚拟空间建立一个与物理空间匹配的城市孪生体,通过智能化技术手段让数字孪生体服务于物理空间。胡春宏等人[10]开展了基于数字孪生技术的水利专业模型研发,以提高整体保真度,支撑数字孪生流域建设。杨传书[11]设计了钻井数字孪生技术的6大应用场景,提出了钻井数字孪生系统的研发重点。张好林等人[12]结合钻井工程业务需求,设计了钻井数字孪生系统的整体架构,并详述了其功能及模型设计。

目前,数字孪生技术在钻完井工程中的应用尚处于探索阶段,虽然已经在信息数据的可视化、实时计算、数据分析等方面有所建树,但在其核心方法——数据融合方法及关键技术方面仍然缺乏系统研究,距离钻完井工程全生命周期的数字孪生还有较大差距。为此,笔者以数字孪生技术在钻完井工程中的应用为背景,梳理了数字孪生的技术特点,结合应用方向系统调研了数字孪生技术在工程中的实际案例及研究方法,总结了数字孪生技术在钻完井工程中的构成方案及关键技术,论述了制约该技术应用的问题,并进行了技术展望,以期为加速油气行业数字化进程提供借鉴。

1. 钻完井工程数字孪生技术的概念及特点

1.1 基本概念

数字孪生技术基于面向对象的机理模型、数据监测、虚拟孪生体等多维数据,集成了机器学习、大数据分析、模型降阶等前沿智能算法,是一种综合多学科的新型技术。数字孪生开始仅包含物理实体、数字孪生体和信息传输模块3个部分[13–14],后为增强工程系统的可靠性,逐渐拓展至5个部分[6–7]。

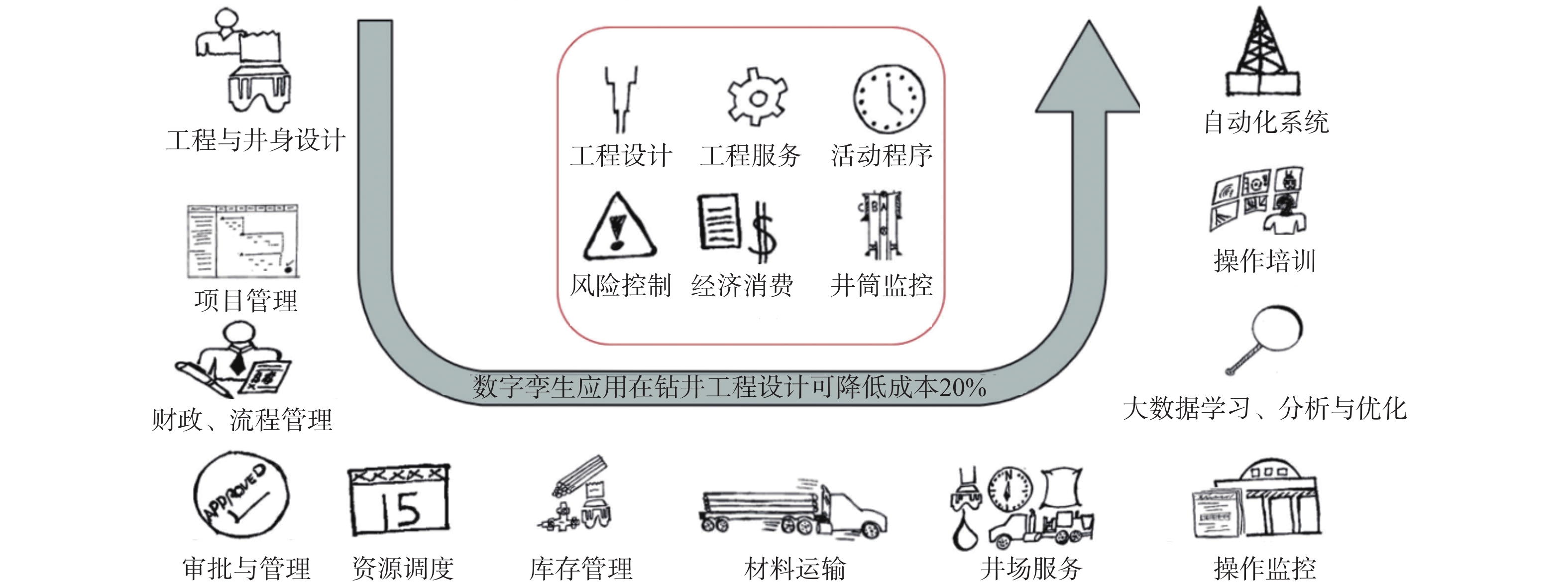

钻完井工程数字孪生技术是对钻机、钻柱、井筒和地层等实物和系统的数字化表达,依靠机理模型仿真、数据实时采集与传输、多源数据融合、模型数字化映射等方法构建的物理信息系统,实现钻完井工程物理实体的全要素、全流程复现,达到虚拟数字化模型对物理实体的实时映射、监控、预测和控制。相较于其他行业,钻完井工程从设计到运维层面存在设备工况复杂、井下数据干扰大等问题,随着数字孪生技术的发展,可依据钻完井工程的业务流程及功能进行区分,建立涵盖钻完井工程设计、钻完井过程监测、钻前操作人员培训、完井后操作过程回顾等功能模块的数字孪生体(见图1),并集成为钻完井工程系统仿真与评估一体化的数字孪生体。

1.2 技术特点

由数据驱动的数字孪生技术可以在钻完井工程设计、过程监控与培训方面进行实时响应的信息挖掘。在设计层面,通过数字孪生体在虚拟场景的运行,可识别设计过程中可能存在的缺陷问题,进而优化设计;在过程监控方面,根据数字孪生面向对象在不同工况下的机理模型响应,对物理实体的性能与寿命等开展实时诊断和预测,提前发现并解决可能产生的问题,调整并优化生产策略,以减少油气井非正常停工等问题。油气钻完井工程数字孪生技术具有以下特点:

1)保真性高。数字孪生体是以物理实体为对象创建的数字模型,用于模拟、映射钻完井工程中研究对象的物理实体行为。钻完井工程目标对象的功能、工况和性能的准确性是确保数字模型保真的必要因素,孪生体描述物理实体不仅包含了几何特性,还考虑了设备与过程工艺在多学科、多物理场的耦合作用关系,确保数字孪生体能够真实反映目标对象行为规则与其内在响应。

2)时效性强。钻完井工程的数字孪生体与物理实体经由传感器与系统仿真数据获取、数据融合等阶段的数据交互,进而实现数字孪生体对物理实体的实时响应与完善,具有较强的时效性。数据传输能力与实时资源调度能力是保障数字孪生体时效性的必要因素,例如,采集的数据(设备输出数据、监测数据)结合系统仿真技术,实现对物理实体状态的动态响应。

3)融合度高。数字孪生集合了信息采集、系统仿真、专家知识等多维、海量数据,涉及油气装备各组件之间的关联数据,可将井场历史数据、实时数据、设计标准、操作规范进行清理、整合、分类和重组形成新数据集,具有很高的融合度。数据集重建由研究对象规则一致的关联数据组成,在缩减数据规模的基础上可从新数据集获取更多信息。

4)可视化好。钻完井工程数字孪生能基于实时数据建立动态数据可视化图形,采取设备与工艺多尺度建模方式,建立设备零部件之间直观的联系,借助数据图形化、可视化将数据清晰有效展示,从而可直观展示油气井钻采进度和设备状态,尤其是难以直接观测的井下工作状态。

5)扩展性强。钻完井工程数字孪生体具有很强的扩展性,可通过单一目标对象数字孪生的组合而丰富原有数字孪生体功能,既可以将单一井场内地质、装备、过程工艺等孪生体集成为单一井场的数字孪生体,也可以集成多井场的数字孪生体通过远程通信实现远程中心监控。

6)决策智能化。数字孪生体与物理实体之间可实现双向通信,结合传感器监测数据、机理模型数据采取系统仿真、代理模型等算法描述物理实体内在机理,识别物理实体关键故障,基于测量数据实施迭代更新,实现对物理实体智能决策优化的闭环功能,预测非正常停工事件,并指导参数调整。

2. 数字孪生技术在钻完井工程中的应用现状

目前,数字孪生技术在油气钻完井工程中主要用于储层监测、油藏管理、钻前工具与工艺设计、钻中监测、钻后回顾学习等方面,国内外在钻完井工程设计、培训和过程监控等方面开展了大量研究与试验,并取得一系列成果。

2.1 钻完井工程设计中的应用

在钻完井工程设计方面,数字孪生主要应用于井眼轨迹设计初期的避障信息确定、管柱可下入性校核、增大储层与井筒接触表面积及下部钻具组合优化设计等方面,可以整合环境、周边、目标及其他来源数据对工程设计进行评估,并及时修正、改进和验证,具有设计周期短、成本低的技术优势,可有效降低油气开发成本。

国内外在基于数字孪生的钻完井工程设计技术方面开展了大量研究。J. Macpherson[15]将机理模型与井场历史数据相融合,建立了井下钻头数字孪生模型,并开展了钻头性能研究,以提高钻井效率。J. Feder[16–17]基于数字孪生技术可视化好的特点,通过钻完井大数据分析,实现勘探、油气藏评估和开发优化,并提出了一种依据下部钻具机理模型与现场数据相融合的性能评估方法,可以优化钻头设计、优化钻具刚度、优选驱动系统的类型和配置。V. B. Imomoh 等人[18]利用历史井场数据和邻井数据,如岩心样品、测井数据和储层流体等参数,创建了地层数字孪生体以显示地层类型及液位,进而指导井筒设计位置及规格。Wei Li等人[19]利用基于BIM建模和CRB理论搭建的数字孪生系统,构建了包含钻采设备材料、成本、价格等多个参数的中国南海油气田的数字案例库。S. Bhowmik等人[20]利用机理模型与传感器监测数据,创建了海底管道系统数字孪生体,并进行了管道系统优化设计。

在钻完井工程设计初期,将目标井信息输入钻完井工程设计数字孪生体中,基于历史数据,考虑井队工作条件,对目标井钻完井工程设计进行优化,并采用共享数字方式可视化,传输至研究中心、云端和井场。钻完井工程设计流程如图2所示[21]。

2.2 钻完井工程培训中的应用

在钻完井工程培训方面,数字孪生可依据井场历史数据(如井眼轨迹、钻具组合设计及井底压力波动等)还原历史井场,可在安全和虚拟仿真环境中,针对现场无法复制、危险程度高的操作项目反复训练,使操作人员积累一定的操作经验,具有高效安全、周期短、成本低的特点,能有效减少企业投入。为此,国内外研究形成了很多基于数字孪生技术的钻完井工程培训系统。D. Nadhan等人[22]基于现场油井设计数据与历史数据,基于数字孪生技术研究形成了北海油井钻完井工程培训系统,包含了现场11种场景案例及其风险,且能随着钻井案例的增加而不断更新,可对钻井作业人员进行作业流程与潜在风险培训。Eni能源公司基于数字孪生技术建立了危险状态下油气井模拟系统,操作人员可通过该系统模拟控制现场设备,回放作业效果,还可指定特殊阶段进行“再操作”[23–24]。A. Douglas等人[25]利用离线的超高温高压气田开发数字孪生体对操作者培训,并根据操作者的学习时间分为入门、初级、高级和进阶版本。S. Burrafato等人[26]基于钻机行为规则,搭配VR虚拟现实环境,开发了半潜式钻机数字孪生系统,并利用井场历史数据对操作者进行离线培训。孙巧雷等人[27]开发了一套海洋钻井数字系统,可实现模拟起下钻、紧急情况制动等海洋平台钻井系列操作。

2.3 钻完井过程监控中的应用

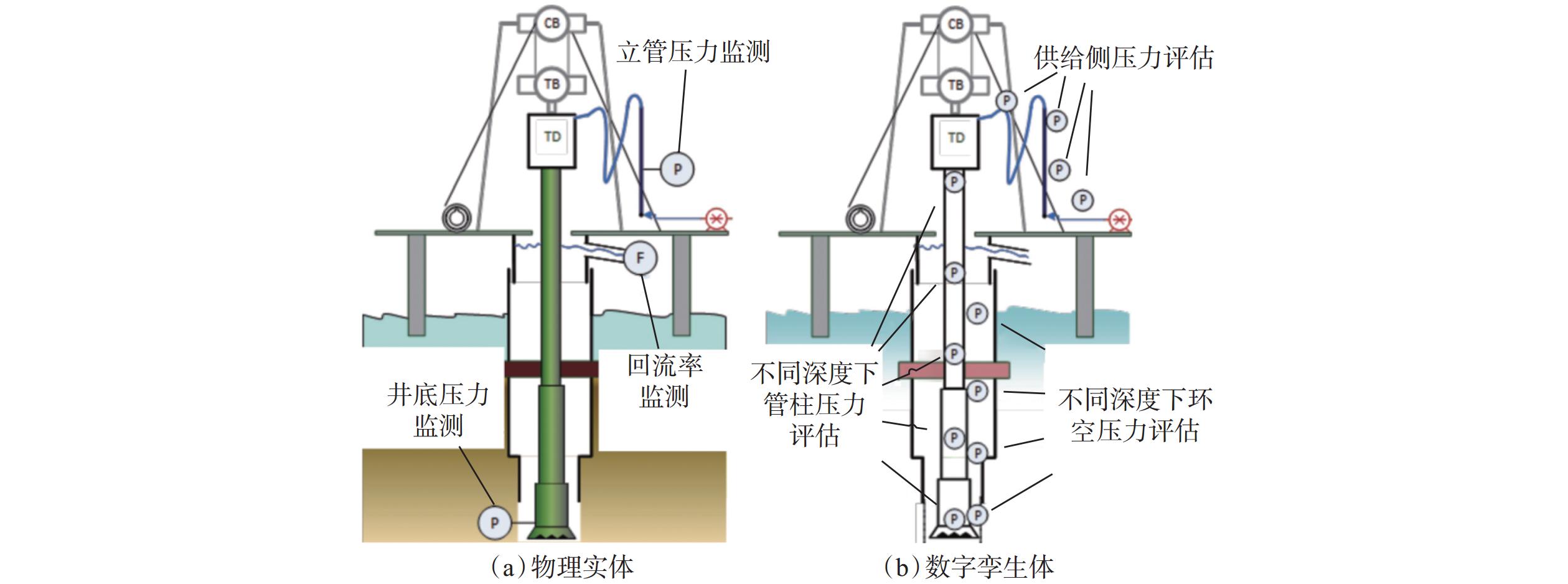

基于数字孪生技术的钻完井过程监控,以井场历史数据、邻井钻井参数、流体压力、井眼轨迹、钻柱力学响应和钻头磨损等数据为基础,结合磨损、疲劳理论实现钻完井设备寿命预测,并通过控制钻压、转速、环空压力等钻井参数,实现安全高效钻井的目的。该技术采用无线高速数据传输方式共享数字孪生体,可传至研究中心、云端及技术服务中心进行全时段监控,全面提升油气田钻完井工程的自动化、智能化水平。在钻完井过程监控时,通过数字孪生技术结合油田规模信息、储层特征数据进行数据分析,实现储层监测、数字化油气藏管理与分析[28];利用井场监测数据不断更新数字孪生体的井筒内边界条件和参数实时监控(如图3所示[29]),即时优化钻井参数以提高机械钻速[30],预测井下风险以减少非正常停工时间,降低钻完井过程风险。

Shi Jibin等人[31]通过混合建模、机器学习的方法建立了钻头刀翼振动和传感器振动之间的回归模型,基于该模型建立了井下扩眼器数字孪生体,并进行了现场试验验证。M. G. Shirangi等人[32]采集偏移井现场数据,建立了基于井深、时间的统计数据库,结合钻头磨损、钻压与井深的关系,开发了一种用于偏移井的钻头数字孪生体。P. J. Arévalo等人[33]提出了一种基于数字孪生技术的自动化钻井方法,集成了井筒压力、起下钻、摩阻和扭矩等历史井场数据,并基于实钻数据实时控制钻压、转速等钻井参数。Gao Zhuo等人[34]针对气举井速率优化问题,以压缩机性能范围为边界,在保障注气速率的基础上减少压缩机停机时间。O. Kalinin等人[35]基于MWD+LWD的测量数据,并结合机器学习方法,创建了实时响应的数字孪生体,应用于水平井地质导向作业。C. Jeffery等人[36]基于钻井过程中的大量数据,结合人工智能算法,建立了钻井知识库和井下钻进数字孪生体。M. V. dos Santos 等人[37]通过多学科数值模拟数据,创建了可实时监测模拟的井筒数字孪生体。我国川庆钻探公司研发了井筒工程智能平台,利用以井筒工程为主导的数据采集、存储、传输系列装备,实现了井筒数据采集、远程监控、井眼轨迹与施工参数控制等功能。P. J. ARÉVALO等人[38]通过监测钻井过程中井筒内岩屑状态,创建了依据钻井参数迭代更新岩屑空间分布的井筒数字孪生体,但缺乏闭环控制。R. A. Reyes等人[39]集成了智能仪表、监控系统数据,结合机器学习算法,建成了数字化井口综合生产管理系统。S. Kucukcoban等人[40]考虑海洋立管恢复力对钻井系统模型的影响,采集了船舶位置、航向及环境等参数,建立了包含海洋立管的钻井系统机理模型,开发了海上钻完井平台的数字孪生系统。D. Rodriguez等人[41]基于数字孪生技术,通过监测气体压缩机运行状态,实现了海上钻完井设备的异常状态监控。Wu Bo等人[42]通过数据采集、机理模型分析和数据融合方法,实现了深水半潜式平台的数字孪生。C. Carpenter[43]在Johan Sverdrup油气田数字化推进中,通过对数字孪生模块化设计与分阶段铺设传感器,在完成油藏实时监测的基础上,可根据开发需要进行生产优化及设备健康监测。

3. 数字孪生技术在钻完井工程中的应用探索

3.1 数字孪生技术应用构成方案

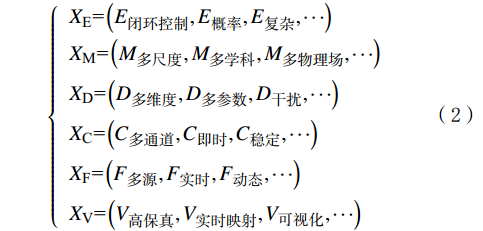

数字孪生技术可实现闭环控制的虚实映射,将钻完井设备与复杂的工况紧密联系,使设计、生产与运维过程中产生的数据实时可视化。考虑钻完井工程中复杂的系统特性,针对钻完井工程中目标对象的数字孪生创建需要涵盖以下关键要素,如下式所示:

XDT = (XE,XM, XD,XC,XF, XV) (1) {XE=(E闭环控制,E概率,E复杂,⋅⋅⋅)XM=(M多尺度,M多学科,M多物理场,⋅⋅⋅)XD=(D多维度,D多参数,D干扰,⋅⋅⋅)XC=(C多通道,C即时,C稳定,⋅⋅⋅)XF=(F多源,F实时,F动态,⋅⋅⋅)XV=(V高保真,V实时映射,V可视化,⋅⋅⋅) (2) 式中:

XDT 表示数字孪生关键要素;XE ,XM ,XD ,XC ,XF 和XV 分别为目标对象的物理实体、机理模型、数据监测、数据传输、数据融合和数字孪生体;E闭环控制、D多维度、M多尺度等表示要素的不同技术特点。构建钻完井工程产品全生命周期数字孪生,需采集全流程数据对同代数字孪生体状态实时更新、下代产品的改进优化提供可靠的数据支撑,实现数字孪生的以虚优实、以实修虚。其中,构建油气井工程系统的数字孪生技术具备闭环控制(虚实交互控制)、多尺度(单元、机构、系统、整机)、多物理场(流、固、电等)、多源(试验/仿真等数据来源)和高保真(还原物理实体)等技术特点,考虑概率(目标对象物理性能、载荷、环境等不确定性)、复杂(不同单元/机构的功能、工作特性等)、动态(位置、数据的实时更新等)和干扰(噪音、传输丢包等)等影响,建立高还原度、能够实时表征物理实体的数字孪生体,并在长期运行过程中实现虚–实动态一致性,通过挖掘隐式信息帮助运维人员完成过程监控或决策等。

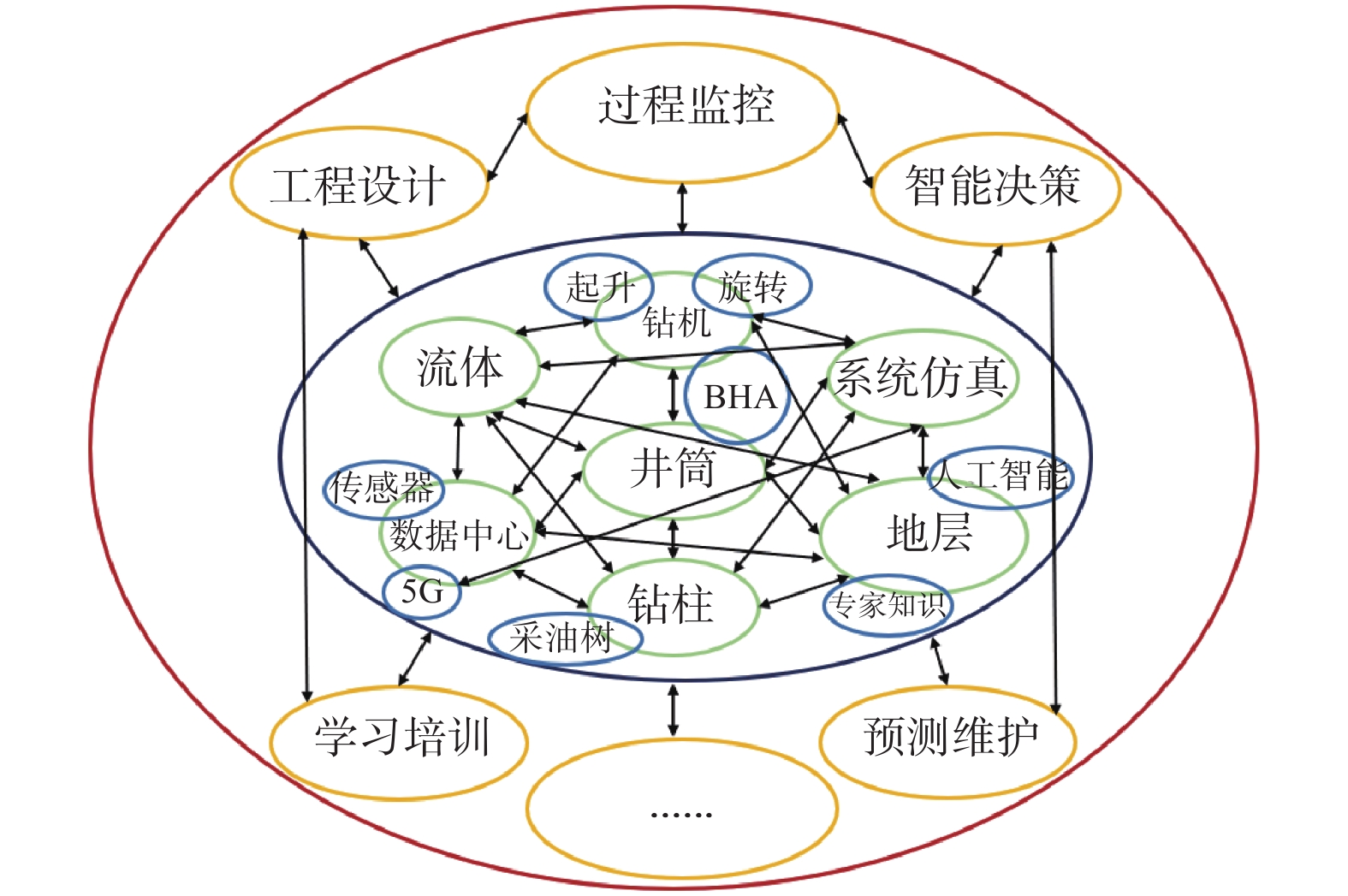

创建可实时响应目标对象的虚拟孪生体、满足精度的机理模型、现场数据监测、海量数据传输、即时数据处理速度是建立钻完井工程数字孪生的关键性要素,这些要素也从不同方面表征了数字孪生系统的属性,为数字孪生技术在不同领域的应用提供基础支撑。从数字孪生技术“虚实映射”的关键特点出发,设计了钻完井工程数字孪生构成方案,如图4所示。

3.2 钻完井工程数字孪生关键技术

依据图4所示的构成方案,可极大地提高数字孪生在油气钻完井工程中的应用效率,加速企业数字化转型的进程。其关键技术如下:

1)钻完井工程数据采集技术。针对石油天然气行业恶劣工况下传感器数据采集困难的问题,实现更精准的数据采集仍是油气行业的研究重点。这需要考虑钻完井工程超远距离传输、井场设备噪音等因素对实时数据传输速度、数据波动的影响,完善钻完井工程参数传感器数据监测、滤波、降噪等软硬件设计,创建多维、分布式钻完井工程大数据采集系统,保障数字孪生对物理实体实时数据的响应精度。

2)钻完井工程系统仿真技术。钻完井工程系统设备具有超复杂几何结构、多学科融合的特点,实现对系统设备高保真的实时仿真与预测至关重要。这需要建立钻完井工程设备的系统仿真模型,考虑系统设备中的多学科、多物理场与多尺度的耦合影响,基于降本、高效策略,结合模型降阶技术简化系统设备模型性能计算或优化求解算法。

3)基于即时策略的钻完井工程数据处理技术。井下信息数据传输与处理能力不足是目前钻完井工程面临的技术难题,由于历史数据与设备状态数据具有海量、多维度等特点,因而需要以系统仿真、机器学习等方法为驱动的动态数据处理技术为基础,建立基于即时策略的数据特征提取、数据分类、数据拓展等钻完井工程数据处理方法。同时,考虑到油气田勘探开发各环节中通常使用特定的软件和系统生成、处理和分析数据,例如,三维建模软件SolidWorks与Abaqus在未建立直连时,建模后的模型通常需要转为STEP等格式导入;而SolidWorks模型导入Unity或UE等软件时,需先导入3D Max软件再转换为FBX文件,过程非常繁琐,且存在相同数据生成不同格式而导致数据冗余问题,需要优化数据集成方式,开放软件与系统间的数字化拓展,以减少重复数据生成,形成基于即时策略的钻完井工程数据处理技术。

4)钻完井工程设备数字孪生体标准化。钻完井工程数字孪生存在领域与组成对象多样化的现状,构建标准化模型开发、系统建立流程、机理模型、数据传输等规范是加速数字孪生在钻完井工程中应用的必要途径,需要建立钻完井工程设备标准模型库、数字孪生体与物理实体交互技术要求,规范化数字孪生数据质量评估方法和机理模型算法。

5)基于数字孪生技术的钻完井工程智能决策技术。数字孪生技术是实现钻完井工程自动化、智能化控制决策的核心,通过可靠数据挖掘钻完井工程的内在机理、流程关系、技术目标等特征和要求,结合优化算法、各类阈值或控制策略等方法,构建出适用于钻完井工程(钻完井计划调整、设备可靠性监控、配置优化等方面)的智能算法,提高生产效率及其安全性,实现钻完井工程的智能化、无人化管理。

4. 数字孪生在钻完井工程中的应用思考

4.1 应用方向与存在问题

钻完井工程中应用数字孪生技术,可以提高钻完井效率、降低钻完井成本和增强作业安全性,其主要应用方向如图5所示。

在钻井工程中,数字孪生技术可以模拟钻井过程,建立数字孪生模型,依据地质数据对钻井方案进行仿真设计,如井身结构、钻头优选、钻井液优选及性能优化、钻井液排量及转速等,全面提高钻井作业效率及安全性。

在完井工程中,数字孪生技术可以根据地层岩性和钻井过程数据,建立数字孪生模型,对完井参数进行仿真分析,如套管优选、井壁封堵材料选择和加量优化、压裂液优选和压裂参数等,从而形成最优完井技术方案。利用数字孪生技术还可以预测井口附近的岩层状况和井身状态,避免井壁坍塌等井下故障,提高完井作业的安全性。

目前,国内外大型企业及研究机构积极在数字孪生场景化方面进行一些实践,如英国BP公司、挪威Aker Solution公司和eDrilling公司等,将数字孪生技术应用于实时业务监测、危险情况回顾、智能生产优化和资产管理等方面。数字孪生技术在钻完井工程及其相关行业的应用已经取得了较大的进展,但仍存在几点不足:

1)多数研究对象较单一,部分针对控制算法,部分建立了特殊情况下的机理模型,导致所创建的模型仅适用于部分工况,普适性需要进一步提升。现有工程配套装备具有内外部耦合情况复杂及多学科交叉性强等实际问题,仅依靠单一学科知识难以清晰掌握其变化规律。

2)依赖传感器监测数据所驱动的虚拟模型,在部分研究中仅仅是做传统意义上的物联网,控制中心也只是做到远程监控现场而无法挖掘其背后隐含的信息,这对于数字孪生技术的应用是不足的。

3)创建物理实体与数字孪生体虚实映射的目的性不够聚焦,仅完成了目标对象在数字空间的数字化建模,未能结合实际工程需求开展有针对性的研究。

综上所述,在技术层面,基于单一机理模型或监测数据所创建的数字孪生体对钻完井工程物理模型的实时响应存在可靠性不足或成本高等问题,制约着钻完井工程智能化的发展。在发展策略层面,需要开展针对性的关键技术攻关研究,逐步扩大数字孪生技术在钻完井工程中的应用,推动油气田勘探开发向数字化、智能化时代发展。

4.2 发展展望

数字孪生技术作为新兴技术在钻完井工程中的快速应用带来一系列挑战,通过分析现有成果,考虑钻完井工程中数据获取与使用挑战、多源数据信息挖掘挑战、模型标准模块化建立挑战和需求驱动功能复杂挑战,未来针对钻完井工程数字孪生构建主要包括以下4个方面的重点研究内容和应用建设方向:

1)完善并提升全生命周期的钻完井工程数据获取与使用。为了提升钻完井工程数字孪生数据可靠性,首先需要研发复杂工况下具有强抗干扰性、稳定性强的钻完井工程数据采集传感器;其次,需明确钻完井工程物理实体关键状态数据及影响因素,整合不同来源(如地质勘探、钻井设备、井下监测等)、不同格式(视频、图像、文本等)的数据,通过创建统一标准方式存储数据,结合5G高速数据传输技术,确保钻完井工程数据获取与使用的高效性。

2)深入研究钻完井工程数字孪生中仿真与采集数据的融合。钻完井工程数据包含了物理实体、虚拟模型、服务和领域知识相关的所有数据,需要对这些大量数据执行时间和空间对齐,挖掘物理实体关键响应特征与状态特征的关联关系,获取可解释的状态演化规律;需要开展面向钻完井工程中复杂工业系统的多学科领域建模方法研究,以历史数据为基础,构建“算–测”融合的孪生体即时计算体系,确保机理模型计算与反馈控制的实时性;需要通过人工智能或大数据分析技术,在保证模型高保真的同时,快速迭代更新模型动态参数,确保数字孪生具备从大量数据中快速提取隐藏值和信息的能力。

3)明确钻完井工程数字孪生体的模块化构建方法。以独立的开发层系或开发区块为单元构建钻完井工程数字孪生体,根据作业顺序或功能需求,分阶段、分批次创建相对应的数字孪生体,将实现不同单一功能的孪生体封装成独立模块。模块之间与模块内部设计具有通用性和可扩展的数据接口,能够与不同类型的数据源共享、交换和更新数据,最终可将数字孪生体单一的模块集成,逐渐发展成功能丰富的模型、系统和平台。

4)拓展以需求为导向的数字孪生功能。将钻完井工程中不同场景的实际需求细化为具体的功能点和性能指标,结合智能算法,设计出满足钻完井工程应用需求的实时多目标优化调控与决策方法,并作为功能模块集成至数字空间中,实现对操作人员实时决策的指导、控制中心的过程监测及用户的即时反馈。此外,数字孪生技术还可以为不同部门和专业人员提供一个共享的工作平台,促进人员间的协同工作,从而进一步提升工程中的协作效率和决策质量。

5. 结束语

目前,数字孪生技术逐渐成为油气田开发领域构建钻完井新模式的核心驱动力,引领着多学科智能一体化工程研究的发展趋势,也为智慧油气田的建设指明了新方向。尽管数字孪生技术在钻完井领域已展现出潜力,然而所面临的挑战亦不容忽视,在钻完井工程中数据获取与使用、多源数据信息挖掘、模型模块化构建方法和需求驱动功能等方面仍需进一步研究。未来,通过深化技术研究与应用推广,数字孪生技术有望显著提升油气田开发效率,推动智慧油田的全面构建。

-

-

[1] FEDER J. Will this be the decade of full digital twins for well construction?[J]. Journal of Petroleum Technology, 2021, 73(3): 34–37. doi: 10.2118/0321-0034-JPT

[2] SAID M M, PILGRIM R, RIDEOUT G, et al. Theoretical development of a digital-twin based automation system for oil well drilling rigs[R]. SPE 208902, 2022.

[3] 贾承造. 中国石油工业上游发展面临的挑战与未来科技攻关方向[J]. 石油学报,2020,41(12):1445–1464. doi: 10.7623/syxb202012001 JIA Chengzao. Development challenges and future scientific and technological researches in China's petroleum industry upstream[J]. Acta Petrolei Sinica, 2020, 41(12): 1445–1464. doi: 10.7623/syxb202012001

[4] GLAESSGEN E, STARGEL D. The digital twin paradigm for future NASA and U. S. air force vehicles[C]//53rd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference. Reston: American Institute of Aeronautics and Astronautics, 2012: AIAA 2012–2018.

[5] ZBOROWSKI M. Finding meaning, application for the much-discussed “digital twin”[J]. Journal of Petroleum Technology, 2018, 70(6): 26–32. doi: 10.2118/0618-0026-JPT

[6] 陶飞,张贺,戚庆林,等. 数字孪生模型构建理论及应用[J]. 计算机集成制造系统,2021,27(1):1–15. TAO Fei, ZHANG He, QI Qinglin, et al. Theory of digital twin modeling and its application[J]. Computer Integrated Manufacturing Systems, 2021, 27(1): 1–15.

[7] QI Qinglin, TAO Fei, HU Tianliang, et al. Enabling technologies and tools for digital twin[J]. Journal of Manufacturing Systems, 2021, 58(Part B): 3–21.

[8] WANG Mengmeng, WANG Chengye, HNYDIUK-STEFAN A, et al. Recent progress on reliability analysis of offshore wind turbine support structures considering digital twin solutions[J]. Ocean Engineering, 2021, 232: 109168. doi: 10.1016/j.oceaneng.2021.109168

[9] 李德仁. 基于数字孪生的智慧城市[J]. 互联网天地,2021(7):12. LI Deren. Smart city based on digital twins[J]. China Internet, 2021(7): 12.

[10] 胡春宏,郭庆超,张磊,等. 数字孪生流域模型研发若干问题思考[J]. 中国水利,2022(20):7–10. doi: 10.3969/j.issn.1000-1123.2022.20.012 HU Chunhong, GUO Qingchao, ZHANG Lei, et al. Thinking on some problems in the development of professional models for digital twin basins[J]. China Water Resources, 2022(20): 7–10. doi: 10.3969/j.issn.1000-1123.2022.20.012

[11] 杨传书. 数字孪生技术在钻井领域的应用探索[J]. 石油钻探技术,2022,50(3):10–16. doi: 10.11911/syztjs.2022068 YANG Chuanshu. Exploration for the application of digital twin technology in drilling engineering[J]. Petroleum Drilling Techniques, 2022, 50(3): 10–16. doi: 10.11911/syztjs.2022068

[12] 张好林,杨传书,李昌盛,等. 钻井数字孪生系统设计与研发实践[J]. 石油钻探技术,2023,51(3):58–65. doi: 10.11911/syztjs.2023011 ZHANG Haolin, YANG Chuanshu, LI Changsheng, et al. Design and research practice of a drilling digital twin system[J]. Petroleum Drilling Techniques, 2023, 51(3): 58–65. doi: 10.11911/syztjs.2023011

[13] WEYER S, MEYER T, OHMER M, et al. Future modeling and simulation of CPS-based factories: an example from the automotive industry[J]. IFAC-PapersOnLine, 2016, 49(31): 97–102. doi: 10.1016/j.ifacol.2016.12.168

[14] TAO Fei, ZHANG He, LIU Ang, et al. Digital twin in industry: state-of-the-art[J]. IEEE Transactions on Industrial Informatics, 2019, 15(4): 2405–2415. doi: 10.1109/TII.2018.2873186

[15] MACPHERSON J. Technology focus: drilling systems automation and management[J]. Journal of Petroleum Technology, 2020, 72(2): 60. doi: 10.2118/0220-0060-JPT

[16] FEDER J. Upstream digitalization is proving itself in the real world[J]. Journal of Petroleum Technology, 2020, 72(4): 26–28. doi: 10.2118/0420-0026-JPT

[17] FEDER J. BHA-design approach improves drilling performance and wellbore quality[J]. Journal of Petroleum Technology, 2020, 72(12): 57–58. doi: 10.2118/1220-0057-JPT

[18] IMOMOH V B, TOYOBO O, OKAFOR R. Creating a digital twin of part of the earth subsurface through reservoir navigation service[R]. SPE 203621, 2020.

[19] WEI Li, PU Ding, HUANG Min, et al. Applications of digital twins to offshore oil/gas exploitation: from visualization to evaluation[J]. IFAC-PapersOnLine, 2020, 53(5): 738–743. doi: 10.1016/j.ifacol.2021.04.166

[20] BHOWMIK S, NAIK H. Subsea structure and pipeline design automation using digital field twin[R]. OTC 30909, 2020.

[21] ISBELL M R, MANOCHA M R, MANGOLD B R, et al. A novel use of digital technologies for more effective multi-party well planning and execution[R]. SPE 204050, 2021.

[22] NADHAN D, MAYANI M G, ROMMETVEIT R. Drilling with digital twins[R]. SPE 191388, 2018.

[23] 郭永峰. 国际巨头应用“数字孪生体”技术降低油气开采成本[J]. 中国石油企业,2021(7):68–69. GUO Yongfeng. International giants apply “digital twin” technology to reduce oil and gas extraction costs[J]. China Petroleum Enterprise, 2021(7): 68–69.

[24] FERRARA P, MACCARINI G R, POLONI R, et al. Virtual reality: new concepts for virtual drilling environment and well digital twin[R]. IPTC 20267, 2020.

[25] DOUGLAS A, RIOS V. How to achieve project and operational certainty using a digital twin[R]. SPE 195766, 2019.

[26] BURRAFATO S, MALIARDI A, FERRARA P, et al. Virtual reality in D & C: new approaches towards well digital twins[R]. OMC 2019-1240, 2019.

[27] 孙巧雷,冯定,刘旭辉,等. 油气装备新进展课程案例教学设计与实践:以海上“蓝鲸1号”半潜式钻井平台为例[J]. 中国现代教育装备,2023,13:137–139. SUN Qiaolei, FENG Ding, LIU Xuhui, et al. The case teaching design and practice of advance of oil field equipment: taking the offshore semi-submersible drilling and production platform "Blue Whale-1" as an example[J]. China Modern Educational Equipment, 2023, 13: 137–139.

[28] FEDER J. Recovering more than 70% from the Johan Sverdrup Field[J]. Journal of Petroleum Technology, 2020, 72(9): 62–63. doi: 10.2118/0920-0062-JPT

[29] FEDER J. Data exchange and collaboration realize automated drilling control potential[J]. Journal of Petroleum Technology, 2021, 73(2): 47–48. doi: 10.2118/0221-0047-JPT

[30] KARPOV R B, ZUBKOV D Y, MURLAEV A V, et al. Drilling performance and data quality control with live digital twin[R]. SPE 206527, 2021.

[31] SHI Jibin, DOURTHE L, LI D, et al. Real-time reamer vibration predicting, monitoring, and decision-making using hybrid modeling and a process digital twin[R]. SPE 208795, 2022.

[32] SHIRANGI M G, FURLONG E, SIMS K S. Digital twins for well planning and bit dull grade prediction[R]. SPE 200740, 2020.

[33] ARÉVALO P J, HUMMES O, FORSHAW M. Integrated real-time simulation in an earth model–automating drilling and driving efficiency[R]. SPE 204069, 2021.

[34] GAO Zhuo, HYDER S Z. Using autonomous control to stabilize well performance without the downhole pressure gauge[R]. SPE 211042, 2022.

[35] KALININ O, ELFIMOV M, BAYBOLOV T. Exploration drilling management system based on digital twins technology[R]. SPE 205994, 2021.

[36] JEFFERY C, CREEGAN A. Adaptive drilling application uses AI to enhance on-bottom drilling performance[J]. Journal of Petroleum Technology, 2020, 72(8): 45–47. doi: 10.2118/0820-0045-JPT

[37] dos SANTOS M V, DUARTE ROSA R M, de OLIVEIRA L A , et al. Development and deployment of digital twin for production and well integrity[R]. SPE 210260, 2022.

[38] ARÉVALO P J, FORSHAW M, STAROSTIN A, et al. Monitoring hole-cleaning during drilling operations: case studies with a real-time transient model[R]. SPE 210244, 2022.

[39] REYES R A, MACHADO M, TORRE M, et al. Digital wellhead integrated system for production management[R]. SPE 211158, 2022.

[40] KUCUKCOBAN S, KLUK D J, PESTANA R G, et al. A digital twin for computing dynamic watch circles on a dynamically positioned MODU[R]. OTC 31709, 2022.

[41] RODRIGUEZ D, CLARE P, SRIKONDA R, et al. Stampede digital twin: an advanced solution for process equipment condition monitoring[R]. SPE 210106, 2022.

[42] WU Bo, KOU Yufeng, LIU Jun, et al. Research on the application of digital twin technology in the structural safety assessment of deep-water semi-submersible platforms[R]. ISOPE I-22-296, 2022.

[43] CARPENTER C. Johan Sverdrup’s digital operations drive efficiency, safety[J]. Journal of Petroleum Technology, 2020, 72(9): 67–68. doi: 10.2118/0920-0067-JPT

下载:

下载: