Drilling Intelligent Decision Support System Based on Big Data and Fusion Model

-

摘要:

为了深度利用钻井过程中产生的大量数据,实现对随钻风险监测与预警的智能分析和辅助决策,基于C/S三层架构和数据中台,结合物理模型、智能算法和趋势分析技术,开发了钻井智能辅助决策系统。通过分析钻井数据来源、结构和用途,结合数据传输、自然语言提取和数据融合技术,实现了多源异构数据获取、融合和管理;综合考虑钻井过程中水力学和管柱力学的耦合影响,设计了模型融合机制,建立了随钻数字井筒系统。在此基础上,结合预测参数与实测参数的偏差变化趋势,建立了风险异常监测算法,将针对井下故障和复杂情况的处理措施与预警机制相结合,实现了风险预警与辅助决策。该系统在页岩油气水平井、深井等不同类型探井中应用50余口井,预警结果与现场符合率达91.5%,验证了其可行性及实用性。钻井智能辅助决策系统能够进行钻井参数优化和钻井风险监测,为高效安全钻井提供了技术保障。

Abstract:In order to deeply leverage the large amount of data generated during the drilling process and achieve intelligent analysis and auxiliary decision-making for risk monitoring while drilling, a drilling intelligent decision support system has been developed. This system was developed based on a client/server (C/S) three-tier architecture and data platform, integrating with the physical models, intelligent algorithms, and trend analysis technologies. Through analyzing the source, structure, and usage of drilling data, combined with data transmission, natural language extraction, and data fusion technology, the data acquisition, fusion, and management of multi-source heterogeneous data have been achieved. Taking into account the coupling effect of hydraulics and tubular mechanics during the drilling process, the model fusion mechanism was designed, and the digital wellbore system while drilling was established. On this basis, combined with the deviation trend of predicted parameters and measured parameters, a risk anomaly monitoring algorithm was established, and thus the risk alerting and decision-making support could be realized through integrating construction measures with the alerting mechanism for downhole failure and complex situations. This system has been applied in over 50 exploration wells across various types, including shale oil and gas horizontal wells and deep wells, with an accuracy rate of 91.5% between predicted results and actual field results. Its practicality and feasibility was thereby verified. The drilling intelligent decision support system can realize drilling parameter optimization and risk monitoring, thereby it serves as a robust technical safeguard for the efficient drilling and safe operations.

-

Keywords:

- big data /

- fusion model /

- intelligent decision-making /

- decision support /

- risk alerting /

- intelligent drilling

-

全球科技正朝着数字化、信息化、智能化方向发展,人工智能技术已成为第四代工业革命的核心驱动力和引领未来发展的战略性技术[1]。人工智能技术在石油行业的应用研究仍处于探索阶段,在钻井领域尚未取得工业应用的实质进展[2]。随着油气勘探开发的深入和石油工程技术的发展,石油公司在勘探、地质、测井、钻井、完井、开发等各个环节积累了海量数据,为大数据技术的应用奠定了良好的数据基础。但是,由于不同专业人员和部门对特定数据的理解与需求存在差异,导致各专业数据难以高效连接和互动,容易形成数据孤岛;而且,由于现场缺乏专业软件,数据挖掘程度低,难以对数据协同分析,并转化为科学化的决策指令[3]。

国外在智能钻井技术方面起步早,发展相对较快。斯伦贝谢、哈里伯顿、贝克休斯等公司均构建了数字化平台,实现了各专业的数据共享;开发了智能钻井软件,具备“钻前方案设计、钻中实时优化、钻后协同分析”功能,实现了多源数据的深度挖掘与利用,降低了勘探开发的风险。如斯伦贝谢联合微软公司开发的DELFI平台,依托建立的数据生态系统、专业分析软件,利用大数据、机器学习、物联网等数字技术,实现了勘探、开发、钻井、生产等全产业链数据的一体化管理和深度分析[4]。K&M公司开发了EPDOS钻井工程云平台,依托云计算平台实现数据实时多源共享,依托地质力学、工程力学、水力学等4大模型,实现了地质力学建模、摩阻扭矩实时分析、水力学实时分析、井筒清洁实时分析、钻井参数实时优化、工程风险预警等12项大的功能模块,能够绘制90多张图表,实时辅助现场技术决策,在国内的新疆地区、川渝地区取得较好的应用效果[5]。

国内大型石油公司在大数据平台建设方面也取得了一定进展[6–7]。中国石油历经30年探索发展,推出了国内油气行业首个智能云平台——勘探开发梦想云平台,基于PaaS云平台和勘探湖技术,建立了通用的协同工作环境,实现了勘探、开发、经营、管理、决策一体化,大幅提高了协同工作效率和决策水平[8]。中油油服构建“数字井筒”过程中,应用了互联网、边缘计算、云计算、大数据及虚拟现实等新一代信息化技术,实现了现场数据自动采集、工况全面感知、井筒数字虚拟,建成了工程作业智能支持中心(EISC),并在川庆钻探建成了中国石油第一支数字钻井队[9]。中国海油引进Kongsberg的Sitecom钻井智能辅助决策监控系统,通过wistml实现录井数据的实时更新与展示,并利用该系统将录井数据、各服务商报表数据、Landmark模拟结果相结合,有效提高了钻井作业中的智能监控水平,在P油田作业中起到了辅助决策的作用[10–11]。

基于上述技术现状,笔者针对现有专业软件功能分散、计算精度低、智能化程度低等问题,开发了钻井智能辅助决策系统,介绍了系统的架构设计、数据集成系统、数字井筒融合模型、风险预警流程及辅助决策原理,分析了应用效果,为实现钻井工程数字化赋能、智能化转型提供了新手段。

1. 钻井智能辅助决策系统的架构设计

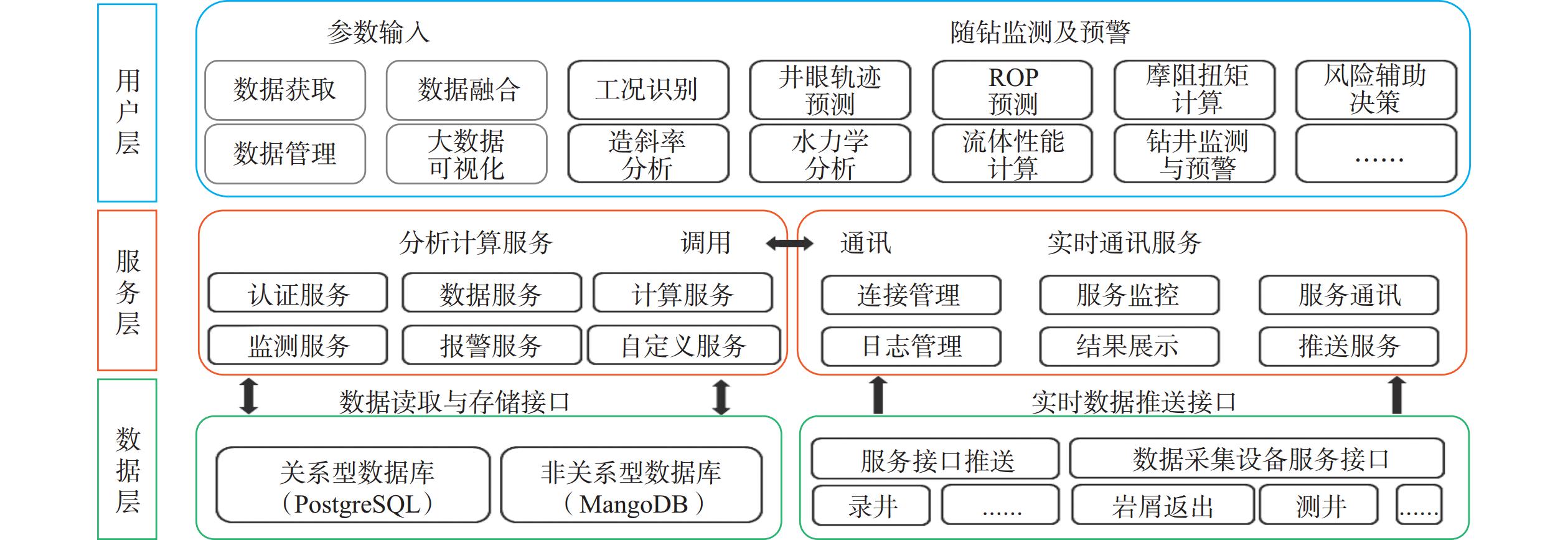

钻井智能辅助决策系统的架构设计以地质−工程一体化数据湖为基础,针对钻井工程实际业务场景,将数字井筒、风险预警算法和专家经验决策融合,解决钻井过程中风险识别效率低和无法及时干预等问题[12],规范钻井风险管理,从传统低效的决策模式到智能化决策模式转变。钻井智能辅助决策系统的总体架构包括数据层、服务层和用户层(见图1),根据钻完井工程业务逻辑、系统复杂程度和后期扩展开发的需求,采用接口服务的形式实现功能间的交互,降低模块间的耦合程度。

1)数据层。通过开发实时数据推送接口实现数据自动请求与自动接收,将数据自动存储至数据库,供服务层各功能模块调用读取。根据后期数据一体化需求,采用PostgreSQL、MangoDB数据库,接入数据源包括现场WITS流数据和公司数据中台内日报、井史、录井、测井等结构化的动态和静态数据,以及系统运行产生的数据。构建了动态和静态2大类、87张数据表的业务数据模型,覆盖了决策系统业务应用所需要的所有相关数据服务需求。

2)服务层。基于类库项目框架开发了钻井完井工程分析的各项功能及其相关配套功能,实现了各功能模块的分析计算、结果交换、耦合调用和动态更新,提高了服务层动态扩展能力,降低了系统的复杂程度。

3)用户层。用户层包括各项功能使用的UI交互界面,帮助用户在内网环境计算机端查看、管理、分析和推送各项参数分析计算结果。

2. 数据集成系统

钻井智能辅助决策系统运行过程中,数据集成系统起到了关键作用。它不仅整合了多源数据,还通过统一平台进行实时处理与分析,为后续风险预警和辅助决策奠定了基础。下面分别从系统架构概述、钻井数据获取、多源异构数据融合、数据储存与管理等4个方面详细探讨该数据集成系统的功能和实现。

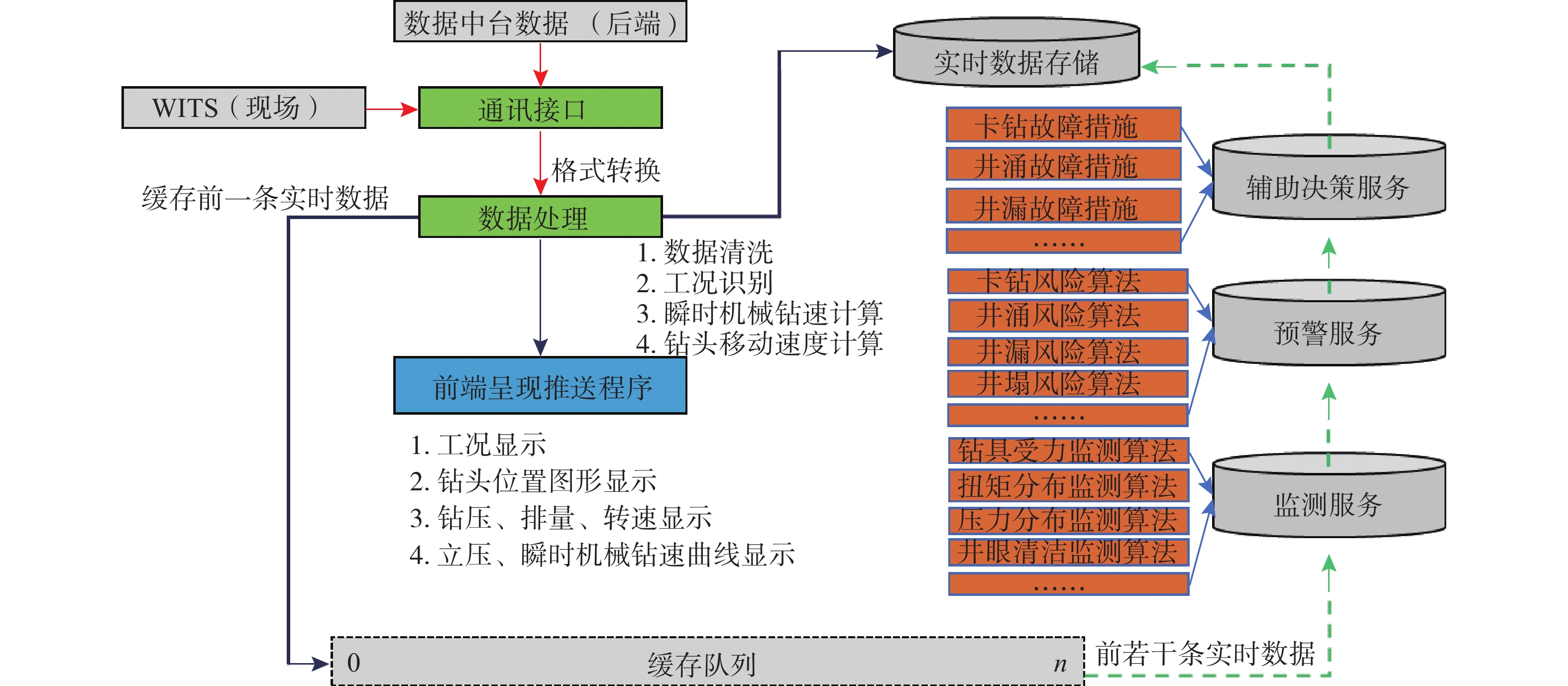

2.1 系统架构概述

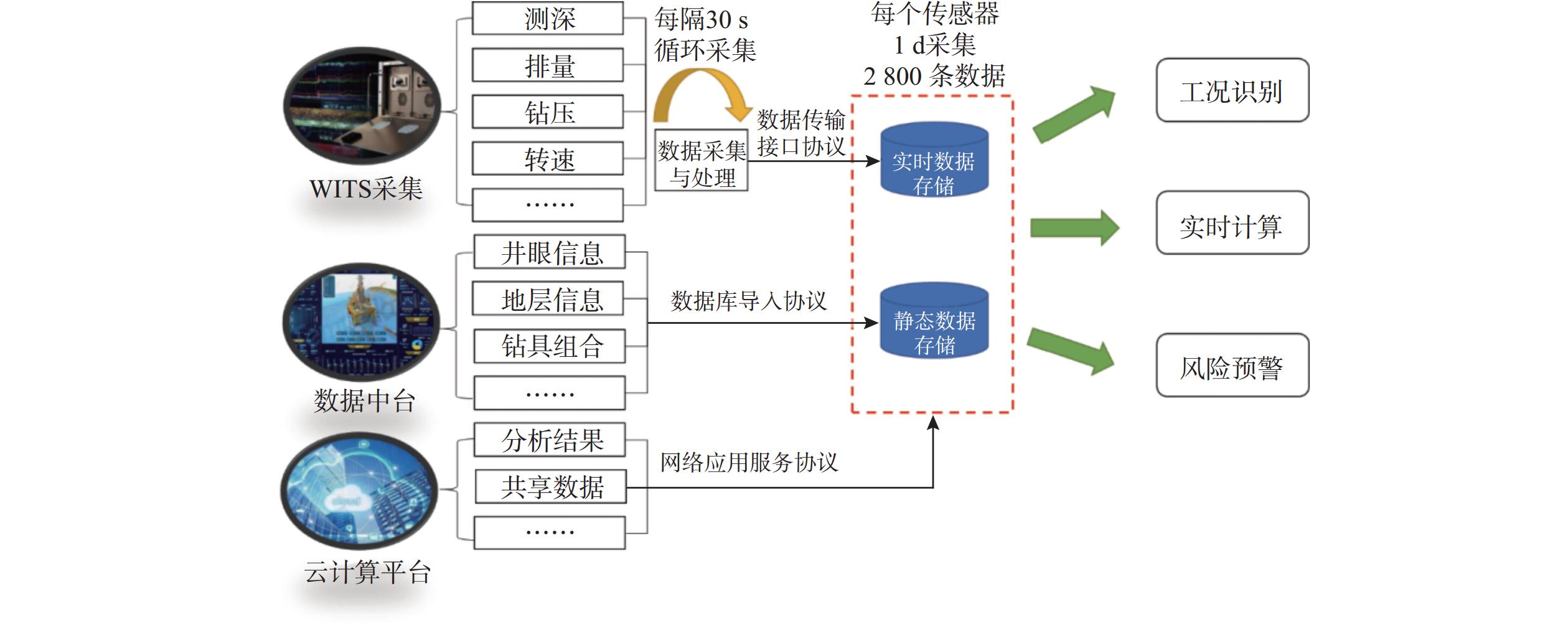

钻井智能辅助决策系统通过接入数据源,如现场WITS或公司数据中台内测井和录井数据,获取井下和地面传感器(如测深、钻头位置、钻压、转速、排量、悬重、扭矩、出入口密度、泵压等)的监测数据。数据以相同的30 s录入时间维度和间隔存储在数据库中。该系统还接入公司数据中台,自动导入静态历史数据,包括井眼信息、地层信息、钻具组合、钻井参数、钻头、钻井液性能、井下故障的复杂性和生产时效等。

软件内部均设置了相应的数据表,根据采集数据的类型提供了多种数据类型的无缝透明采集系统协议,并规定相关的授权接口和交换规范。对于接入的各类数据,结合数据采集标准协议,均开发了相应的数据采集接口。数据采集过程中会通过标准协议开发的接口,将采集的数据转化为预设的数据格式,对转化后的数据进行提取、合并和存储等操作。

动态监测数据与静态数据结合,同步驱动数字井筒模型,生成悬重、扭矩、泵压、卡钻风险指数、井漏风险指数和溢流风险指数等数据。通过分析这些数据曲线的变化规律,为智能辅助决策系统的其他功能模块提供服务。

另外,钻井智能辅助决策系统通过API接口将计算结果实时回传到数据中台进行存储,并与其他应用系统共享数据。实时钻井监测数据与孪生数据具有动态性和连续性,整个钻井智能辅助决策系统数据库的建立过程如图2所示。

2.2 钻井数据获取

钻井数据获取,是指从不同来源、不同结构的海量钻井数据中抽取与模拟、对比、监测、识别等相关的关键数据。基于前述钻井数据类型,根据数据的来源,分别开发了现场WITS传输和数据中台传输,2种传输方式均采用Client/Server模式进行井下和地面传感器数据的传输与接收。

钻井静态数据中,关于井下复杂的说明、分析及解决方法等信息是基本关键数据单元,同时在自然语言中作为承载信息的重要语义单元。通过运用自然语言处理算法,按照预设的关键信息扫描逻辑(包括差异化分析和总结钻井风险领域的关键词),对钻井日报、井史资料等非结构化文本资料进行关键信息提取。采用正则表达式对提取的关键信息进行有效筛选,并将所筛选得到的离散信息进行聚合关联,以梳理出故障井段、类型、原因、参数特征,以及故障段钻具组合,与钻井液、处理措施、措施效果等的关系[13]。这一方法有助于有序地处理大量非结构化文本数据,提取出关键信息,为井下故障分析和解决提供支持。

2.3 多源异构数据融合

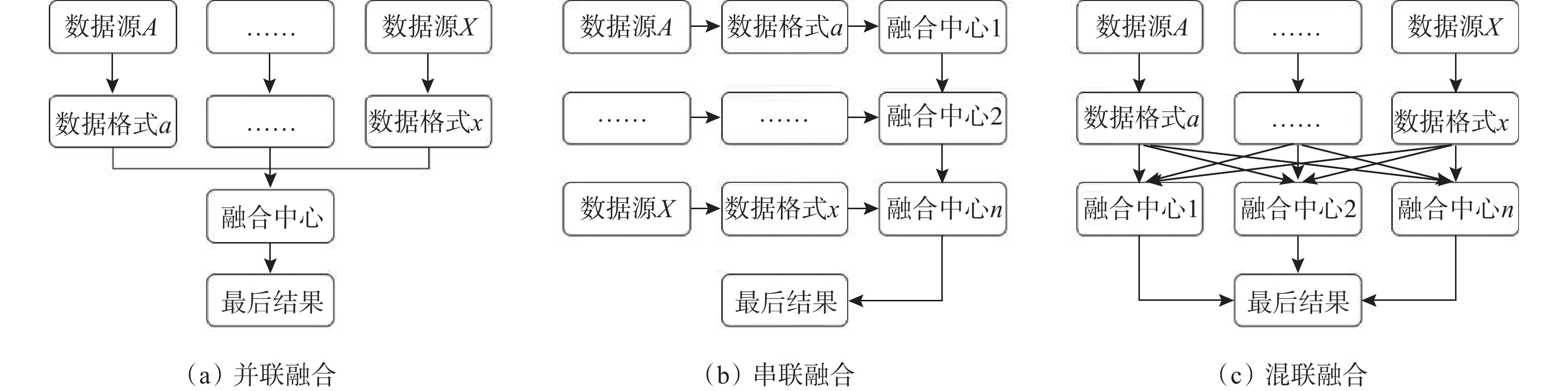

为了便于统一存储和管理不同来源、不同格式和不同特点的钻井数据,采用了数据融合的方法,使这些数据在逻辑上或物理上有机融合。根据数据的融合结构,数据融合可以分为串联融合、并联融合和混合融合3种结构。多源异构数据的融合结构如图3所示。其中,混合融合是串联融合和并联融合的结合体,其特点在于既有串联融合的结果传递性,又有并联融合的独立性。实时分析模型之间存的依赖和耦合关系,选择采用数据混合融合的结构。这种结构具有灵活性,能够更好地满足不同数据结构和模型之间的复杂关系,为实时分析提供更为有效的支持。常用的数据融合语言包括XML和JSON等,但XML可以通过在标签中添加属性的方法来存储元数据,专门用于自定义标记不同结构的数据,因此选用XML。

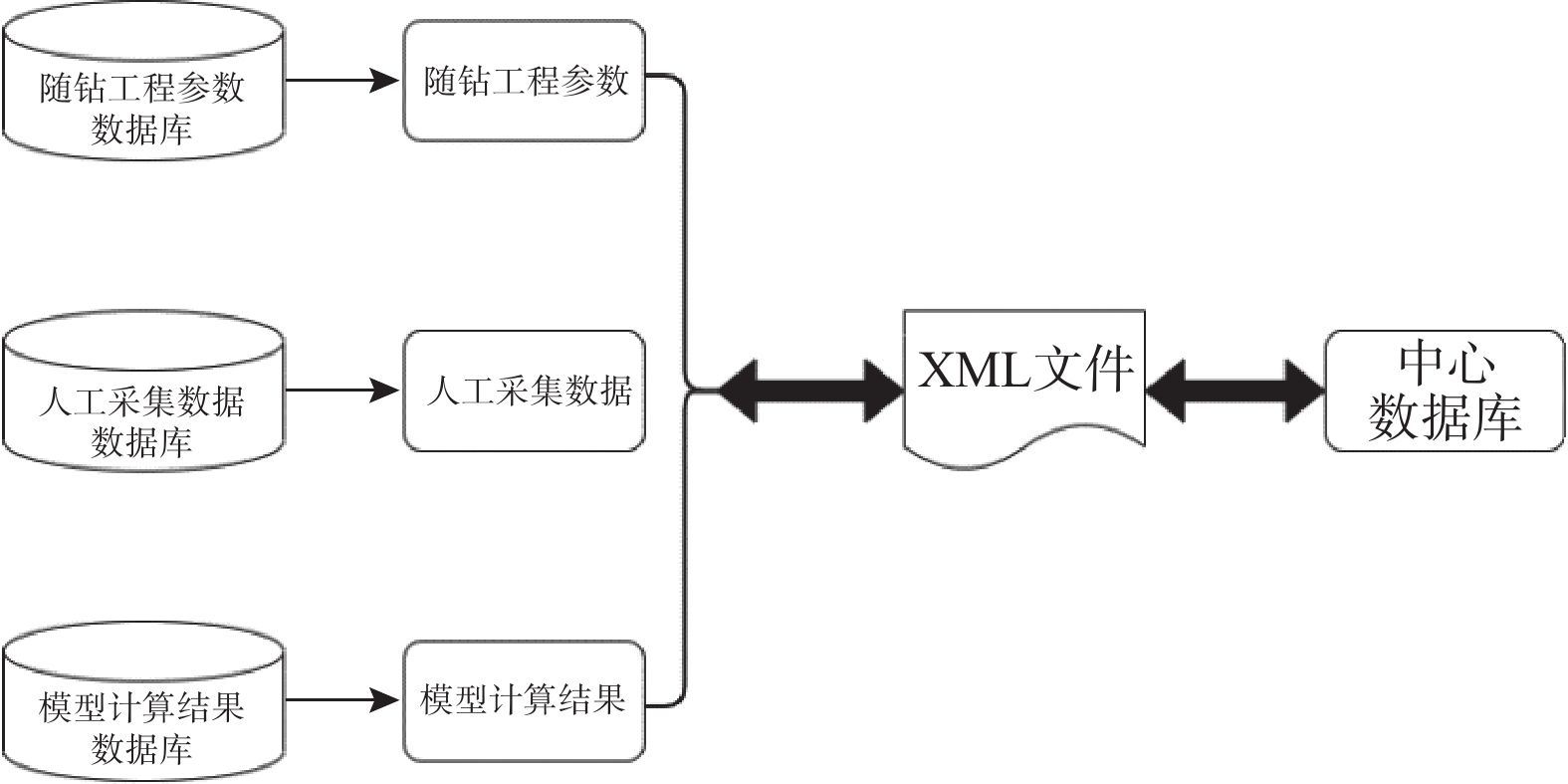

对于多源、异构钻井数据的融合处理,系统通过将XML文件作为公共数据模型,建立与数据库结构的对应关系,实现从多源数据库到XML文件再到目标中心数据库的数据格式转换。基于自定义的数据模型,不同来源的异构数据可以转换成统一的数据格式,从而实现从XML文件到中间数据库再到目标数据库的信息传递,转换结构如图4所示。

2.4 数据存储与管理

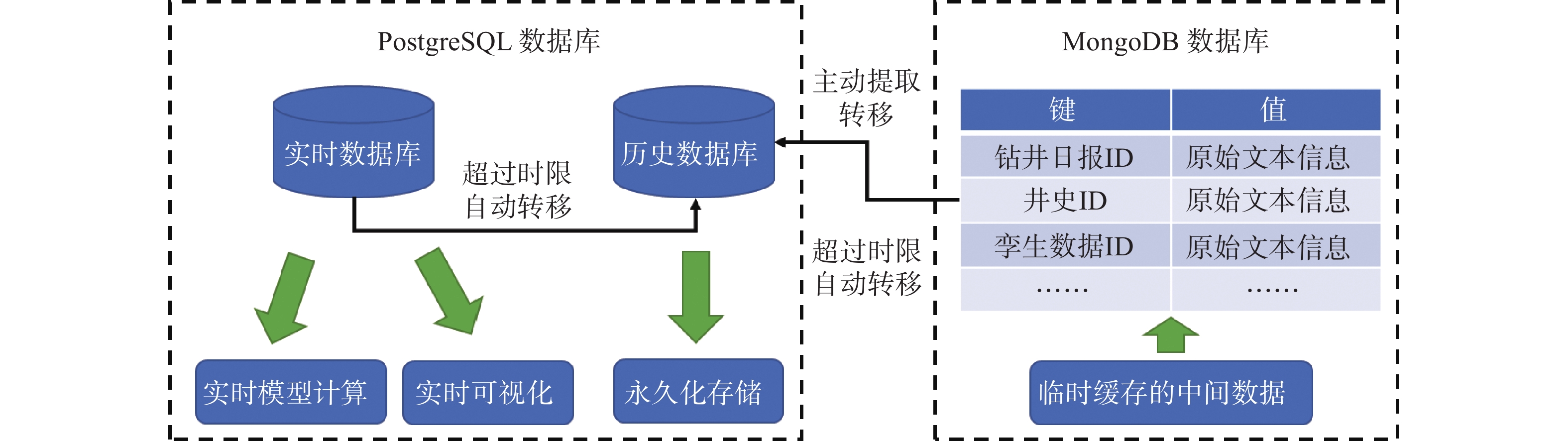

数据存储选择PostgreSQL和MongoDB数据库。其中,PostgreSQL用于存储实时数据、历史数据等需要长期保存的信息,构建专业的钻井数据库;MongoDB用于存储PDF、TXT、WORD等原始文本信息以及需要临时缓存的中间数据,如图5所示。对于结构化的静态数据和实时数据,主要采用动态+静态的形式对数据表进行设计,以实现不同数据的分类存储,静态数据设计为一般常见的数据结构表,动态实时数据设计为按时间序列的数据结构表。对于非结构化文本数据,主要采集的是日报、井史及井下故障记录与处理中的部分数据,归为静态数据,这部分数据与静态数据表结构类似,但需要把部分数据转化为字符串形式存储。对于非结构化数据,在分析各类钻井报表的结构和关键词的基础上,选取可以定位的关键参数作为“锚点”,针对性地设计自然语言提取方法用于采集各类报表中的关键信息内容,并将提取的分散信息聚合关联,保存在建立的数据结构表中。

为提升数据库的响应速度,将关系型数据库划分为实时数据库和历史数据库。前者用于实时模型计算和实时可视化调用,后者用于永久化存储,实时数据库只保留一定时长的数据,超过时限的数据会自动迁移到历史数据库。考虑钻井实时数据分析有较高的时延性要求,将非关系型数据库作为缓存,能够显著提升数据的存储和读取速度,从而提高数据处理效率。将钻井日报、井史数据、孪生数据等中间数据存储于非关系型数据库中,根据需要在提取数据或实时数据超过时限时转存入历史数据库,以实现持久化存储。

为了有效存储和管理钻井数据,充分发挥积累数据的巨大价值,采取了通过数据库接口接入企业数据中台的策略。通过这种方式,利用历史故障信息进行风险识别模型的训练,并将其关联到已有的辅助决策模型中。为了满足用户需求,进行自定义迭代更新,使训练数据能够不断丰富和积累。这样的做法不仅有助于提高辅助决策的准确性和实用性,还能充分利用已有的经验和数据资源,为钻井过程中的风险管理提供更为可靠和智能的支持。

3. 数字井筒融合模型

为更深刻理解并解释复杂的钻井现象和系统行为,通过分析井下盲区内参数的变化特征及潜在故障风险,整合了多个数据融合模型、数据源和物理模型,形成了一个完整的数字井筒系统,旨在提供更全面、更准确的分析和预测。

3.1 模型联动机制

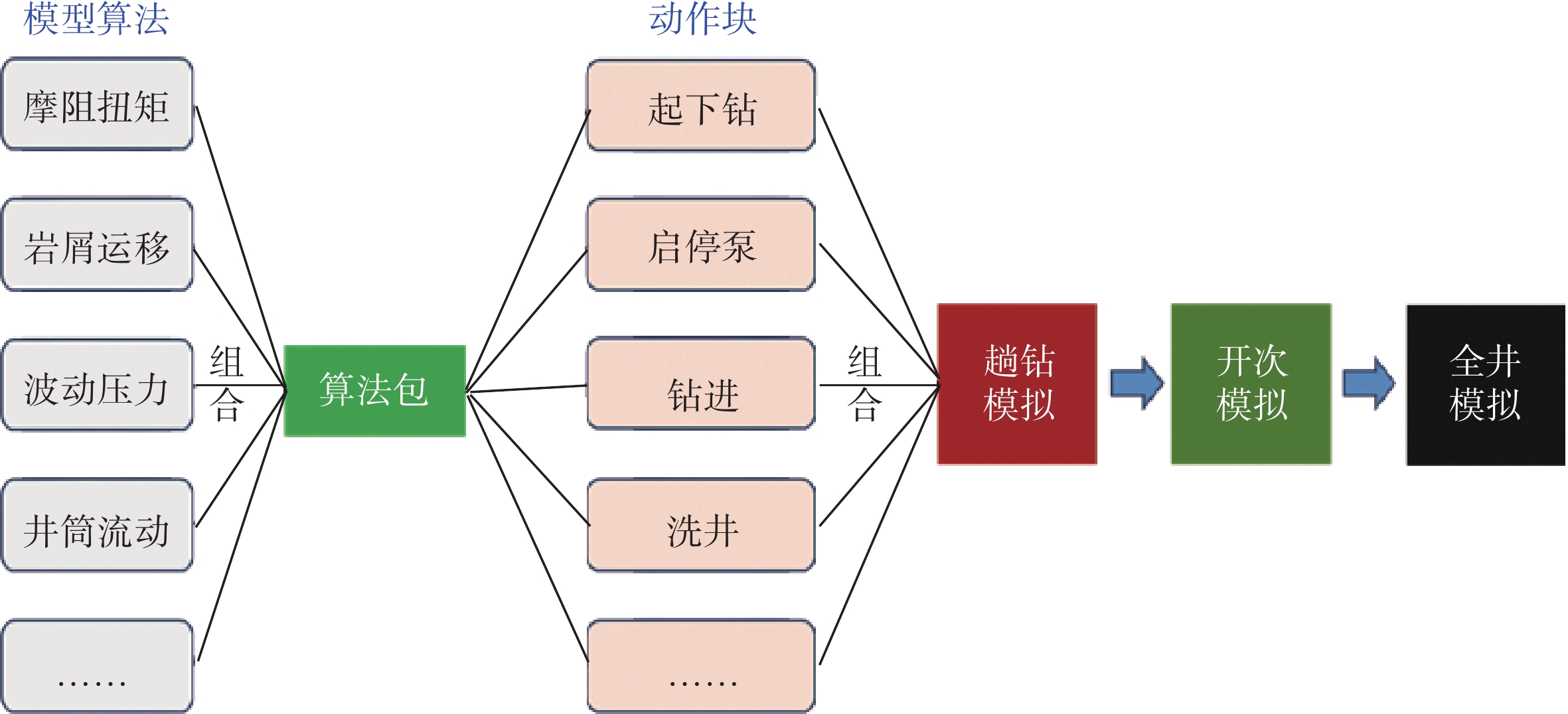

钻井智能辅助决策系统自动化运行的关键一环是工况自动识别。为了提高工况识别准确度,将工况识别动态阈值物理识别模型与机器学习识别模型融合,采取投票机制的方法,建立了工况识别综合决策模型。结合工况识别模型[14],将钻井过程分解为基本的动作块(包括开次设置、起下钻、启停泵、钻进、循环洗井和停滞等),通过串联这些动作块来模拟整个钻井过程。然后,根据数据流的关系,将模型算法组合成不同的算法包,并将其关联到相应的动作块(见图6)。在每个动作块内,通过优化算法组合减少线程占用,并根据业务关系优化串并联关系,调整算法调用频率,以缩短计算时间。

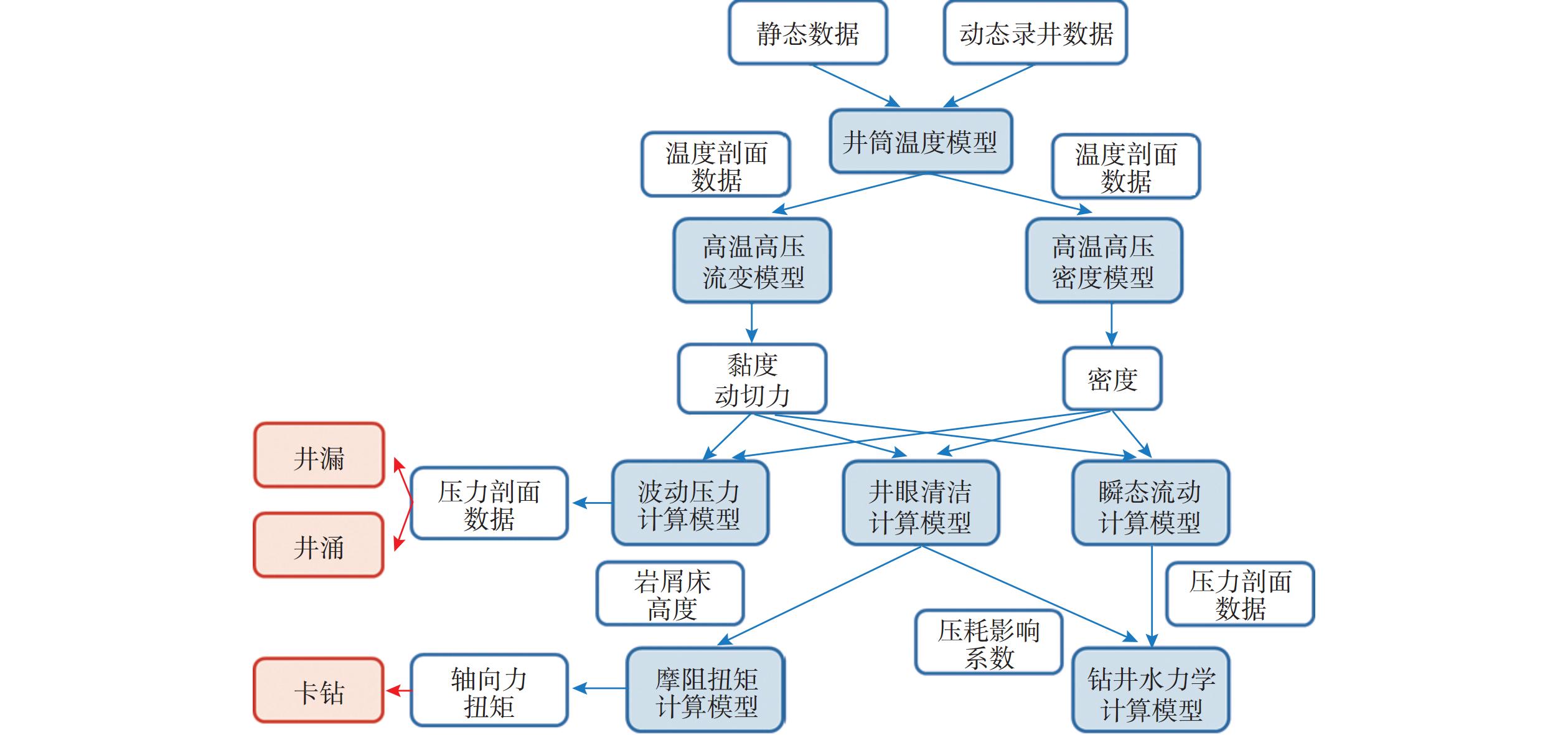

针对起下钻、启停泵、滑动钻进和旋转钻进等操作状态,根据数据流的关系确定了各操作状态的算法包模型及其组成,以及它们之间的耦合调用流程。滑动钻进操作状态下模型和数据流的关系如图7所示。

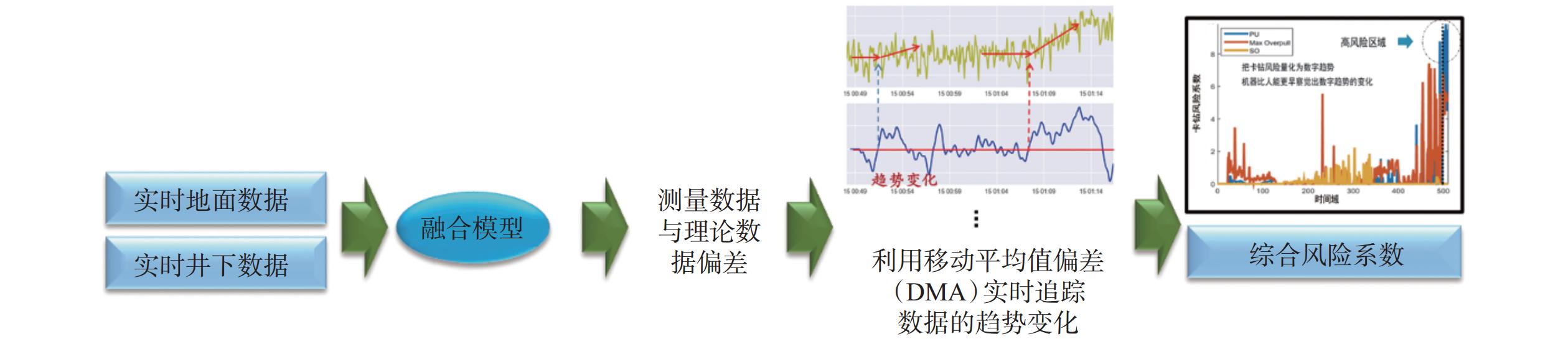

3.2 随钻实时模型融合

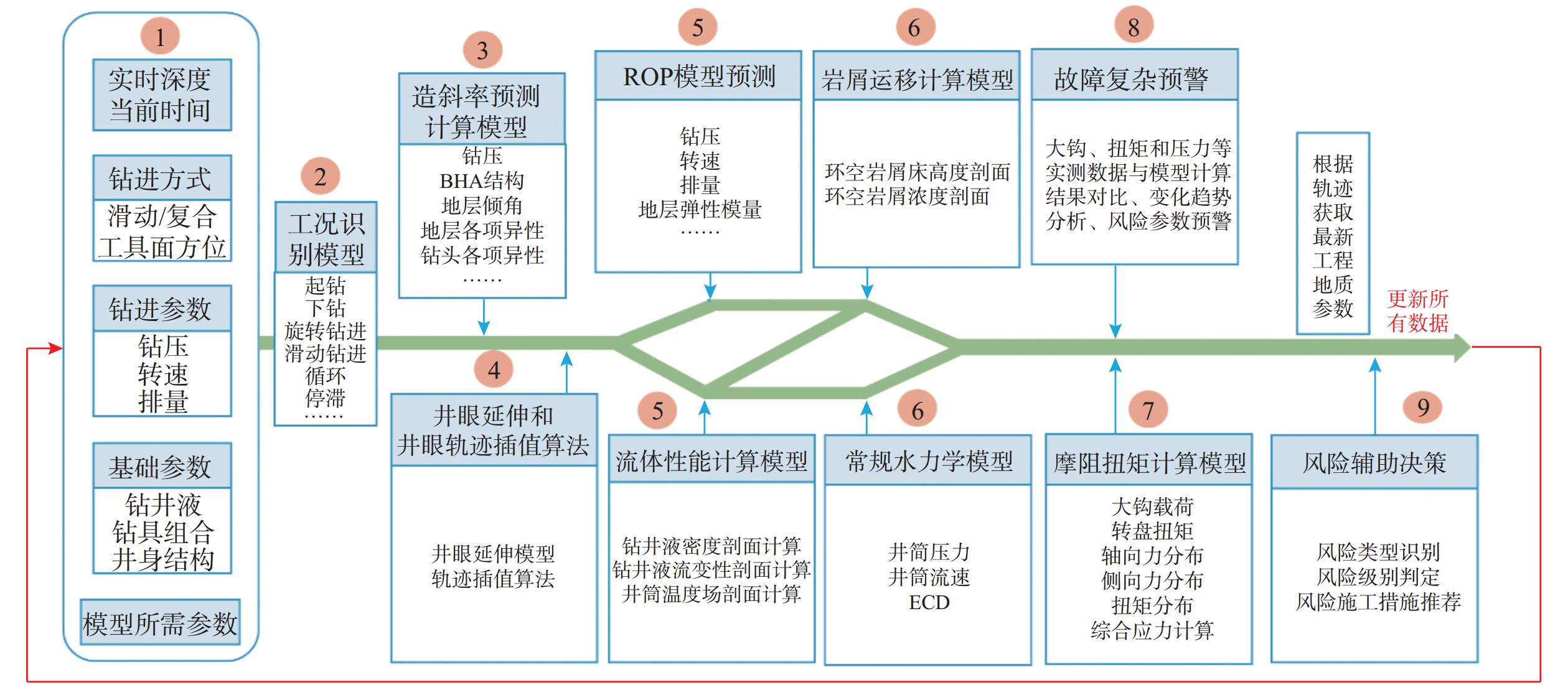

在执行钻井操作的同时,模型必须迅速适应新的数据,并即时更新以反映钻井系统的变化。为了在实时环境中更好地理解井下钻井过程并及时优化钻井操作,采用了随钻实时模型融合的方法,将多个模型或数据源整合在一起,整个融合模型分为3个主要模块:实时工况判断模块、实时模拟计算模块和实时预警及辅助决策模块,结合实际测量数据,监测钻井工况,进行风险预警和风险辅助决策。整个工作流程如图8所示。

3.3 井筒数字化表征

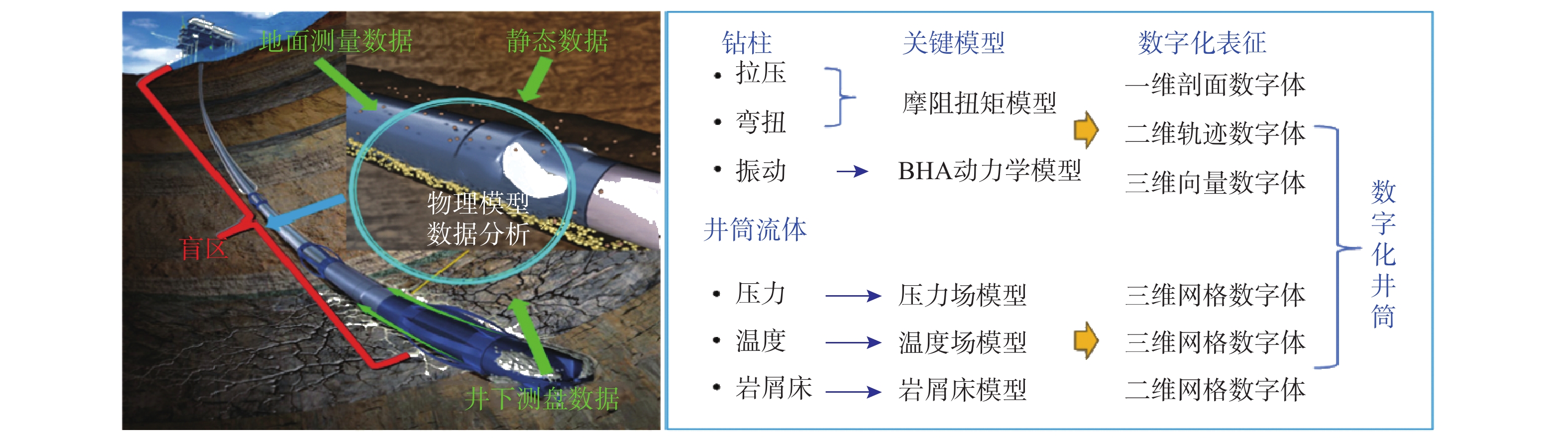

以钻柱和井筒流体为研究对象,研究建立了瞬态模型,以提供钻井全过程中连续的井筒关键数据,并设计了井筒网格化方法和数字化表征方案,实现了井筒流体和钻柱的数字化表征[15]。数字井筒的构建方案如图9所示。

4. 风险预警及辅助决策

基于实时实测和数字井筒孪生数据,可以迅速发现不同类型故障风险监测参数的异常情况,并进行及时预警和报警。设立预警机制,与应急预案关联,提供必要的辅助决策能力,从而增强钻井过程中的安全性和风险管理的科学性。

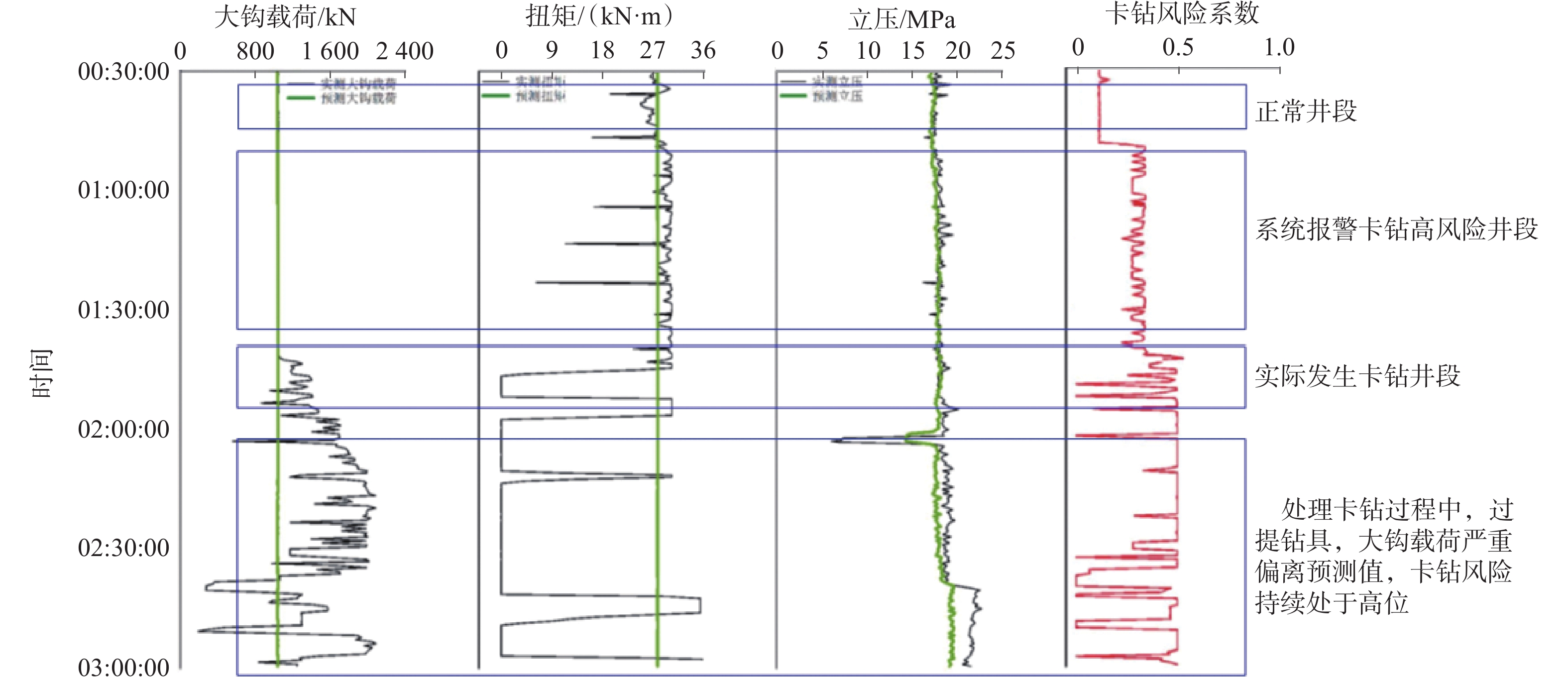

4.1 异常识别机制

根据风险源的预警风险指数梯度,综合考虑风险源的风险指数报警规则,研发了专门的分析服务程序,用于实施风险源的黄色和红色预警。借助健全的风险预警机制,制定了详尽的风险预警流程(见图10)。钻井过程中综合风险系数的计算流程如图11所示。

预警临界值需要结合地区特性设定。下面以卡钻风险系数计算为例,介绍卡钻风险预警模型和井漏、溢流风险预警模型。

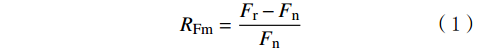

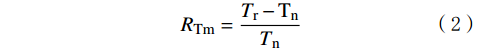

1)卡钻风险预警模型。以实钻与模型预测的大钩载荷、扭矩为基础,监测相对偏差的大小,实时转化为卡钻风险系数。大钩载荷、扭矩相对偏差的计算公式为[16]:

RFm=Fr−FnFn (1) RTm=Tr−TnTn (2) 式中:

RFm 为大钩载荷实测值和预测值之间的相对偏差;Fr 为大钩载荷实测值,kN;Fn 为大钩载荷预测值,kN;RTm 为扭矩实测值和预测值之间的相对偏差;Tr 为离底自由旋转扭矩的实测值,kN·m;Tn 为扭矩预测值,kN·m。卡钻风险系数的计算模型为:

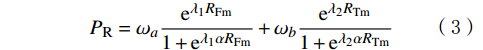

PR=ωaeλ1RFm1+eλ1αRFm+ωbeλ2RTm1+eλ2αRTm (3) 式中:

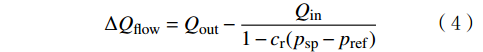

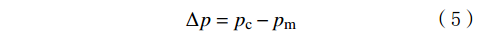

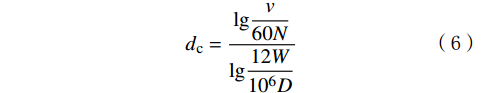

PR 为卡钻风险指数;ωa和ωb 为权重系数,ωa+ωb=1 ;λ1,λ2 和α 为无量纲参数。2)井漏、溢流风险预警模型。其他故障复杂风险系数的计算过程与卡钻风险系数计算类似,只是监测参数不一样[17]。以监测的出入口流量、压力数据为基础,监测相对偏差大小,实时转化为井漏风险系数;以监测的出入口流量、压力、dc指数数据为基础,监测相对偏差大小,实时转化为溢流风险系数。出入口流量、压力、dc指数相对偏差的计算公式为:

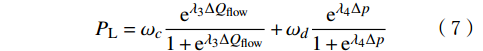

ΔQflow=Qout−Qin1−cr(psp−pref) (4) Δp=pc−pm (5) dc=lgv60Nlg12W106D (6) 井漏风险指数的计算公式为:

PL=ωceλ3ΔQflow1+eλ3ΔQflow+ωdeλ4Δp1+eλ4Δp (7) 溢流风险指数的计算公式为:

PK=ωceλ5ΔQflow1+eλ5ΔQflow+ωdeλ6ΔP1+eλ6ΔP+ωeeλ7Δdc1+eλ7Δdc (8) 式中:

ΔQflow 为出入口流量偏差,L/s;Qout 为钻井液返出量,L/s;Qin 为钻井液泵入量,L/s;psp 为立管压力,MPa;cr 为钻井液压缩系数;pref 为参考破裂压力,MPa;Δp 为压力偏差,MPa;pm 为地层压力,MPa;pc 为实测井底压力,MPa;v 为钻速,m/h;N 为转速,r/min;W 为钻压,kN;D 为钻头尺寸,mm;ωc ,ωd 和ωe 为权重系数;λ3 ,λ4 ,λ5 ,λ6 和λ7 为无量纲参数;PL 为井漏风险指数;PK 为溢流风险指数。4.2 权重及阈值计算方法

1)样本案例的收集。收集目标区域内钻进、起下钻、离底空转工况下发生卡钻的案例,将案例分成3部分,其中1/3案例用于权重优化,1/3案例用于阈值确定,1/3案例用于验证结果。每个案例需要收集卡钻前后一段时间内的大钩载荷、扭矩等实测被动参数,以及井眼轨迹、钻具组合、钻井液性能、钻压、转速、排量等实测主动参数。

2)权重计算方法。井下故障发生时往往伴随着多种关键参数的变化特征,考虑不同工况下大钩载荷、扭矩等参数卡钻前后的变化情况,构建基于不同工况的卡钻风险预警决策矩阵,利用各项参数的偏差程度乘以对应权重来综合预警卡钻故障。权重的取值一般取决于区块地层特性、钻具组合、钻井液性能参数、施工参数等,常见的等比例决策普适性不高,需要结合卡钻故障井数据估计最优权重矩阵。对于各项参数偏差的权重采用集合卡尔曼滤波(ENKF),具体的确定流程为:①根据每项参数权重相差不大的原则,设置初始权重;②迭代调整权重,以反馈的卡钻故障识别情况为依据,相应地增大或减小权重;③权重不再变化或达到最大迭代次数,则输出权重矩阵,否则回到第二步继续迭代,直到达到条件为止。

3)阈值计算方法。阈值包括警告阈值和报警阈值。警告阈值代表综合卡钻风险系数进入黄区,需要警惕;报警阈值代表综合卡钻风险系数进入红区,必须采取针对性措施,避免发生卡钻。利用1/3样本案例,计算每个样本案例在卡钻时的综合卡钻风险系数,取平均值作为报警阈值,取平均值的80%作为警告阈值。

阈值是实现卡钻分级预警的关键,结合故障风险发生概率和分级预警阈值,利用实时监测时间序列的录井数据科学合理地预测卡钻故障等级,是采取不同应对措施的重要依据。为有效确定卡钻风险,引入了准确率、误报率及漏报率对卡钻风险系数进行评价,确定阈值。当系统预警且故障发生时,为正确预警;当系统预警但未发生故障时,为误报;当发生故障时系统不预警,为漏报。

4.3 风险预警形式

1)单点监测预警。通过对井下或地面某个传感器的监测值与理论计算值进行趋势分析,检查一段时间内的数据波动情况,包括基准值、预警上下限、最大值、最小值和平均值等,以深入分析观测参数在井下的变化状态。

2)多点监测预警。对具有相关联属性的传感器监测值进行趋势分析,特别关注当井下故障发生时多个点的曲线是否同时发生变化,以判断井下故障风险的类别。

3)测点特征综合预警。综合分析各监控点之间的数据关系,并结合现场各类井下故障、复杂情况下的参数特征数据库,开发特定的分析服务程序,以判定故障和复杂产生的原因,提供全面的预警和分析服务。

4.4 辅助决策

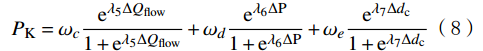

钻井作业时,井下故障处理是一个极为关键且复杂的环节。为了更有效地应对故障,将故障和复杂施工措施的相关内容融入系统中、并与预警机制相结合成为一种创新而实用的方法。这一整合的目标在于为故障、复杂情境提供有效的预警与相应的辅助决策,以最大程度地降低故障对钻井作业的不良影响。将故障处理的各种施工措施融入系统中,形成一个综合而全面的故障处理框架。这包括对不同类型故障的应对措施、紧急救援方案及应对策略的整合,图12为卡钻故障应对措施。框架的建立提高了处理的系统性和针对性,使系统能够更好地理解和应对各类可能发生的故障。

通过对实时数据进行监测和分析,钻井智能辅助决策系统能够及时识别潜在的故障风险,并通过预警机制发出警报。这一机制不仅可以帮助操作人员迅速做出反应,还能提前防范可能的危险状况,为处理井下故障、复杂情况提供了重要的前期准备。当系统发出预警或报警时,系统会根据现场数据智能分析危险程度,并匹配预案,初步做出辅助决策。这为井队施工人员提供了实时、精准的指导,使其能够更好地应对井下故障、复杂情况,迅速、有效地采取必要的措施来处理故障、复杂情况。

5. 系统应用效果

基于上述软件系统架构设计、基础模型,开发了钻井智能辅助决策系统,实现了对钻井日报、井史数据、实钻数据的深度挖掘与利用。该系统在页岩油气水平井、深井等不同类型探井中应用50余口井,结果与现场符合率达91.5%,验证了其可行性与实用性。下面以2口卡钻故障页岩油水平井为例,介绍该系统的应用流程及应用效果。

5.1 数据获取

钻井智能辅助决策系统连接数据中台,实现了分析计算所需静态数据的一键导入;配合录井仪,实现了井场录井数据实时动态传输;通过查询提取功能,实现了钻井日报、井史文件中钻井故障信息的自动提取。

1)计算信息导入。通过登录信息实现中台数据湖连接,键入井名实现静态数据的查询、显示及保存,导入的数据包括井身结构、井眼轨迹、钻具组合和钻井液性能等信息。

2)井场数据传输。通过与井场端部署的数据采集设备连接,配置采集通道信息,实现系统现场端实时钻井数据的连接和传输。传输数据包括所有录井数据,用户可根据需要在配置文件中自定义需要的数据。

3)故障信息提取。基于自然语言处理的钻井日报提取功能,可以提取故障井中各类故障的信息。通过执行风险查询操作,能够匹配出故障现象和处理信息。同时,结合数据库系统中的信息,可以进一步获取当时的钻井细节、可能原因和处理过程等相关信息。

5.2 回顾性分析

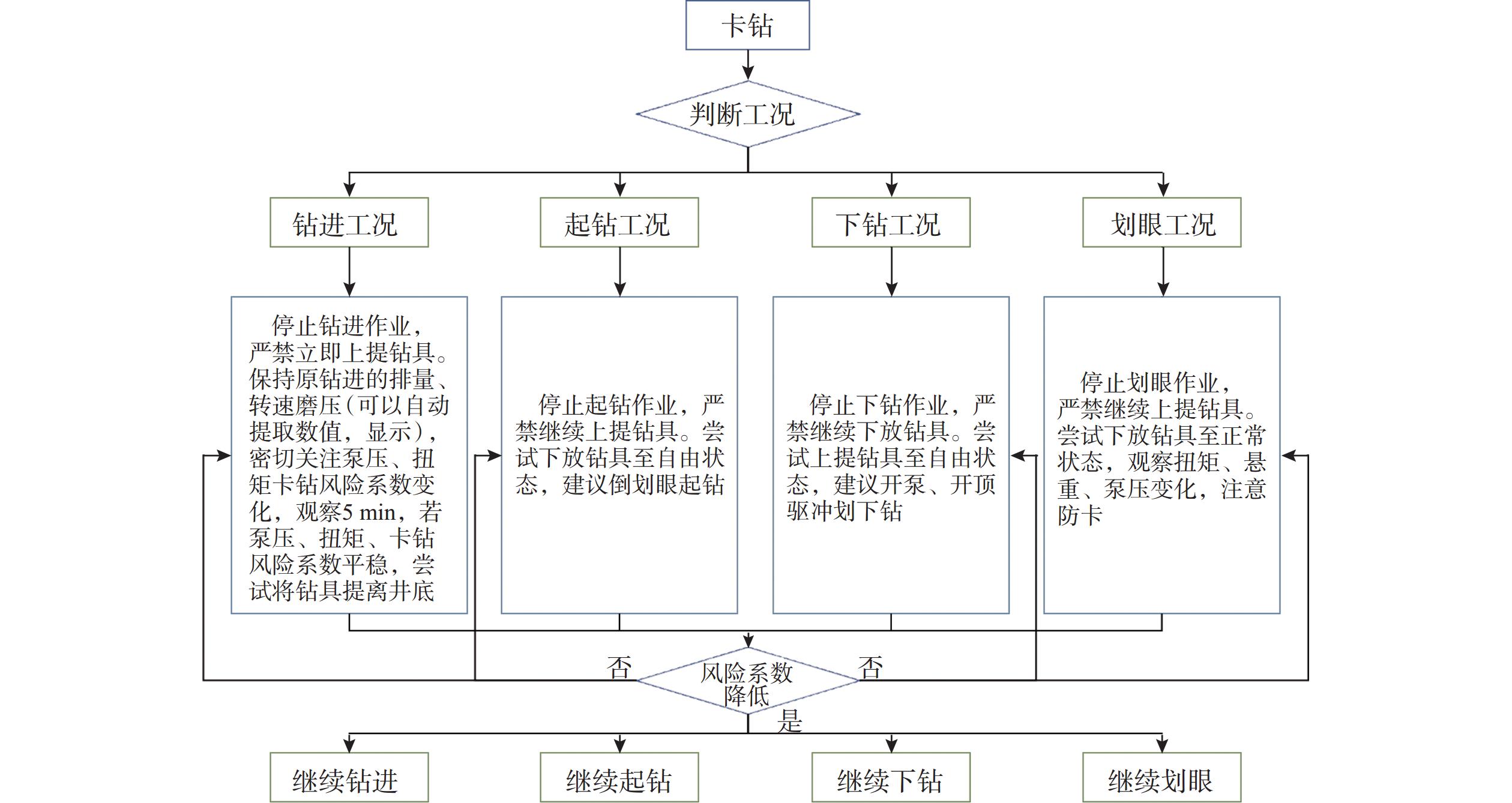

川渝页岩气井(B井)ϕ311.1 mm井眼钻进至井深2 974.24 m时,顶驱憋停,尝试上提钻具未果,最终导致卡钻。为了监测卡钻风险并回顾整个过程,截取B井发生卡钻前后5 h的录井数据并导入系统。监测结果表明,钻至井深2 967.74 m时,卡钻风险系数从低风险区的0.25迅速升至0.40,此时,实测扭矩与预测扭矩的偏差逐渐增大,系统发出预警,提示卡钻风险已处于高位;继续钻进至井深2 974.24 m时,卡钻风险指数再次攀升至0.50,最终发生卡钻。

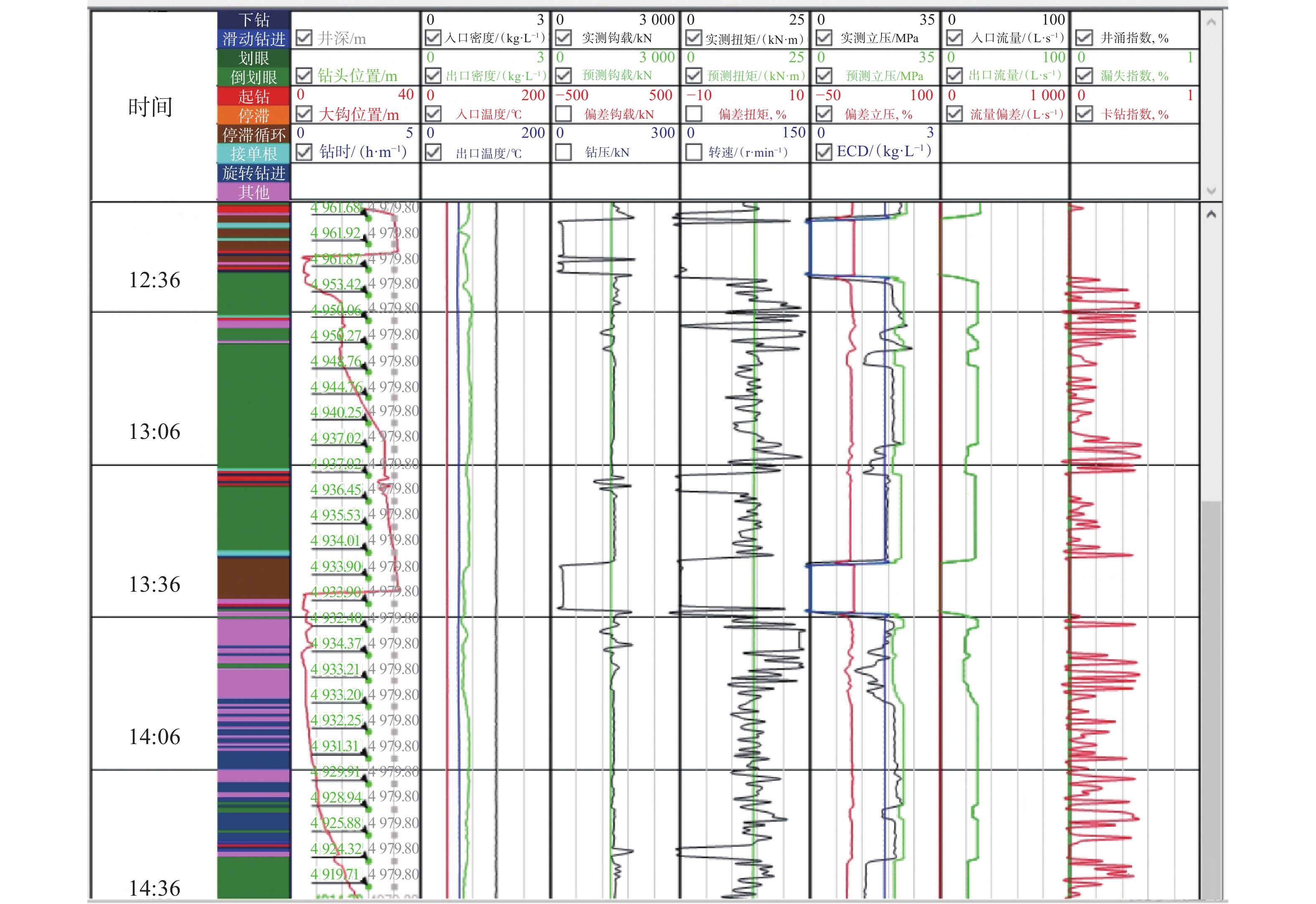

由于过提钻具,实测大钩载荷与预测大钩载荷严重偏离,软件持续报警卡钻风险处于高位。验证结果表明,钻井智能辅助决策系统能提前6.5 m、55 min预警卡钻(见图13)。

5.3 实时监测

页岩油水平井(C井)在4 950~5 600 m井段应用了该系统,分别在井深4 913,4 968和5 529 m预警卡钻高风险3次,风险系数从正常井段的0.30增至0.45附近,及时向井队发出卡钻预警,后续通过划眼、精细操作等措施,风险系数逐渐降至0.30以下,回归正常作业。其中,划眼至4 913 m时,卡钻风险系数长时间处在0.40~0.45(如图14所示),卡钻风险系数处于高位,此时系统显示实测扭矩与预测扭矩偏差较大,实际划眼期间返出大量掉块,提示通过精细划眼作业,严格控制划眼速度、扭矩,有效避免了卡钻的发生。

6. 结论与建议

1)为实现实时风险监测、警告和决策支持,开发了基于大数据与融合模型的钻井智能辅助决策系统。该系统通过共享动态和静态数据、集成及调用模型,助力工程师从传统经验方法向科学导向的钻井实践转型。

2)该系统能够融合井下和地表传感器数据、系统生成数据以及历史数据,构建一个全面的智能决策支持数据库。这为钻井过程中的风险管理提供了更为可靠和智能的数据基础,并支持实时分析与预测。

3)通过整合多个数据融合模型与物理模型,数字井筒系统能够提升对井下钻井过程的实时理解,提供准确的分析与预测,从而及时优化钻井施工。该系统在实际应用中能有效识别井下故障风险,并及时发出警告。

4)建议在后续研究中优化数据融合算法,增强风险预测的准确性。此外,可以考虑引入更多传感器和数据源,以实现更全面的监测。同时,探索与其他智能决策系统的集成,以提升整个钻井过程的安全性和效率。

-

-

[1] 李根生,宋先知,祝兆鹏,等. 智能钻完井技术研究进展与前景展望[J]. 石油钻探技术,2023,51(4):35–47. doi: 10.11911/syztjs.2023040 LI Gensheng, SONG Xianzhi, ZHU Zhaopeng, et al. Research progress and the prospect of intelligent drilling and completion technologies[J]. Petroleum Drilling Techniques, 2023, 51(4): 35–47. doi: 10.11911/syztjs.2023040

[2] 杨传书,李昌盛,孙旭东,等. 人工智能钻井技术研究方法及其实践[J]. 石油钻探技术,2021,49(5):7–13. doi: 10.11911/syztjs.2020136 YANG Chuanshu, LI Changsheng, SUN Xudong, et al. Research method and practice of artificial intelligence drilling technology[J]. Petroleum Drilling Techniques, 2021, 49(5): 7–13. doi: 10.11911/syztjs.2020136

[3] 张菲菲,王茜,王学迎,等. 油气井工程多源多模态数据融合技术与展望[J]. 天然气工业,2024,44(9):152–166. ZHANG Feifei, WANG Xi, WANG Xueying, et al. Multi-source and multi-modal data fusion technology and its prospect in oil and gas well engineering[J]. Natural Gas Industry, 2024, 44(9): 152–166.

[4] 耿黎东. 大数据技术在石油工程中的应用现状与发展建议[J]. 石油钻探技术,2021,49(2):72–78. doi: 10.11911/syztjs.2020134 GENG Lidong. Application status and development suggestions of big data technology in petroleum engineering[J]. Petroleum Drilling Techniques, 2021, 49(2): 72–78. doi: 10.11911/syztjs.2020134

[5] 张福祥,郑新权,李志斌,等. 钻井优化系统在国内非常规油气资源开发中的实践[J]. 中国石油勘探,2020,25(2):96–109. doi: 10.3969/j.issn.1672-7703.2020.02.010 ZHANG Fuxiang, ZHENG Xinquan, LI Zhibin, et al. Practice of drilling optimization system in the development of unconventional oil and gas resources in China[J]. China Petroleum Exploration, 2020, 25(2): 96–109. doi: 10.3969/j.issn.1672-7703.2020.02.010

[6] XIE Tao, HOU Xinxin, HUO Hongbo, et al. Improving drilling efficiency using intelligent decision system for drilling in Bohai Oilfield based on big data[R]. SPE 215427, 2023.

[7] 林伯韬,郭建成. 人工智能在石油工业中的应用现状探讨[J]. 石油科学通报,2019,4(4):403–413. LIN Botao, GUO Jiancheng. Discussion on current application of artificial intelligence in petroleum industry[J]. Petroleum Science Bulletin, 2019, 4(4): 403–413.

[8] 马涛,张仲宏,王铁成,等. 勘探开发梦想云平台架构设计与实现[J]. 中国石油勘探,2020,25(5):71–81. doi: 10.3969/j.issn.1672-7703.2020.05.010 MA Tao, ZHANG Zhonghong, WANG Tiecheng, et al. Architecture design and implementation of E & P Dream Cloud Platform[J]. China Petroleum Exploration, 2020, 25(5): 71–81. doi: 10.3969/j.issn.1672-7703.2020.05.010

[9] 雷智博,唐梦,宋泽文. 工程作业智能支持中心 (EISC) 建设与应用[J]. 信息系统工程,2022(7):121–124. doi: 10.3969/j.issn.1001-2362.2022.07.032 LEI Zhibo, TANG Meng, SONG Zewen. Construction and application of engineering operation intelligent support center (EISC)[J]. China CIO News, 2022(7): 121–124. doi: 10.3969/j.issn.1001-2362.2022.07.032

[10] 柳海啸,刘芳,代文星,等. 基于大数据分析技术的钻井提效实践[J]. 石油钻采工艺,2021,43(4):436–441. LIU Haixiao, LIU Fang, DAI Wenxing, et al. Drilling efficiency improvement practice based on big data analysis technology[J]. Oil Drilling & Production Technology, 2021, 43(4): 436–441.

[11] 刘宝生,和鹏飞,杨保健,等. 钻井辅助决策系统构建及在渤中19-6的工程实践[J]. 石油钻采工艺,2018,40(6):684–689. LIU Baosheng, HE Pengfei, YANG Baojian, et al. Construction of assistant decision-making system for well drilling and its engineering practice in BZ19-6 Block[J]. Oil Drilling & Production Technology, 2018, 40(6): 684–689.

[12] BELLO B, HOLZMANN J, YAQOOB T, et al. Application of artificial intelligence methods in drilling system design and operations: a review of the state of the art[J]. Journal of Artificial Intelligence and Soft Computing Research, 2015, 5(2): 121–139. doi: 10.1515/jaiscr-2015-0024

[13] 曾义金,李大奇,陈曾伟,等. 基于自然语言处理与大数据分析的漏失分析与诊断[J]. 石油钻探技术,2023,51(6):1–11. doi: 10.11911/syztjs.2023069 ZENG Yijin, LI Daqi, CHEN Zengwei, et al. Loss analysis and diagnosis based on natural language processing and big data analysis[J]. Petroleum Drilling Techniques, 2023, 51(6): 1–11. doi: 10.11911/syztjs.2023069

[14] 张菲菲,崔亚辉,于琛,等. 基于机器学习的钻井工况识别技术现状及发展[J]. 长江大学学报(自然科学版),2023,20(4):53–65. doi: 10.3969/j.issn.1673-1409.2023.04.006 ZHANG Feifei, CUI Yahui, YU Chen, et al. Recent developments and future trends of drilling status recognition technology based on machine learning[J]. Journal of Yangtze University (Natural Science Edition), 2023, 20(4): 53–65. doi: 10.3969/j.issn.1673-1409.2023.04.006

[15] CAO Dingzhou, HENDER D, ARIABOD S, et al. Digital transformation strategy enables automated real-time torque-and-drag modeling[R]. SPE 199670, 2020.

[16] 李紫璇,张菲菲,祝钰明,等. 钻井模型与机器学习耦合的实时卡钻预警技术[J]. 石油机械,2022,50(4):15–21. LI Zixuan, ZHANG Feifei, ZHU Yuming, et al. Real-time pipe sticking early warning technology based on coupling of drilling model and machine learning[J]. China Petroleum Machinery, 2022, 50(4): 15–21.

[17] 王茜,张菲菲,李紫璇,等. 基于钻井模型与人工智能相耦合的实时智能钻井监测技术[J]. 石油钻采工艺,2020,42(1):6–15. WANG Xi, ZHANG Feifei, LI Zixuan, et al. Real-time intelligent drilling monitoring technique based on the coupling of drilling model and artificial intelligence[J]. Oil Drilling & Production Technology, 2020, 42(1): 6–15.

-

期刊类型引用(2)

1. 孙虎,郭阳,张媛,喻建胜,陈思锦. 智能化钻井完井技术研究与工程实践. 钻采工艺. 2025(01): 46-54 .  百度学术

百度学术

2. 廖华林,屈峰涛,许玉强,魏凯. 复合模型与模糊推理联合的溢流风险分级评估新方法. 天然气工业. 2025(03): 140-151 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: