Research on the Method of Improving ROP and Designing Drill Bits to Mitigate Drillability of Bottomhole Rocks

-

摘要:

为解决深部地层岩石硬度大、研磨性强、地应力高及可钻性差导致的钻头破岩效率低、钻井速度慢的问题,在分析现有提速技术的基础上,提出了释放地层应力、降低井底岩石抗钻能力的钻井提速新思路,基于该思路设计了井底应力诱导卸荷钻头、聚能攻击卸荷井底应力钻头、差压式钻头、中心差压式钻头、诱导卸荷与磨料射流联合作用钻头、阶梯式钻头和自激轴冲与诱导卸荷耦合破岩钻头等7种新式钻头。通过室内试验、现场试验,验证了其中2种钻头的提速效果:中心差压式钻头在室内试验中提速30.01%,现场试验最高提速318.11%;诱导卸荷与磨料射流联合作用钻头在室内试验中钻进石灰岩和红砂岩时分别提速59.0%和336.0%。该方法的提出及钻头的研制,为解决深部难钻地层的提速问题提供了新途径。

Abstract:In order to solve the problems of low rock breaking efficiency of drill bits and low rate of penetration (ROP) caused by great hardness, strong abrasiveness, high in-situ stress, and poor drillability of deep formation rocks, a new method of improving ROP was put forward to release the in-situ stress and reduce the drilling resistance of bottomhole rocks based on the analysis of existing speed increase technologies. Based on this idea, seven new types of drill bits were designed: bottomhole stress-induced unloading drill bits, concentrated energy attack-type unloading bottomhole stress drill bits, differential pressure drill bits, central differential pressure drill bits, drill bits under the joint action of induced unloading and abrasive jet, stairs type drill bits, and coupled self-excited axial impact and induced unloading rock-breaking drill bits. The ROP increase effect of two types of drill bits were verified through laboratory and well-site experiments. The central differential pressure drill bit increased its ROP by 30.01% in laboratory experiments, and the highest ROP increase in well-site experiments was 318.11%. The drill bits under the joint action of induced unloading and abrasive jet increased the ROP of limestone and red sandstone by 59.0% and 336.0% in laboratory experiments, respectively. The proposal of this method and the development of drill bits provide new ways for the ROP increase technology in deep formation with poor drillability.

-

世界新增油气储量的60%来自深层,我国陆上有39%的剩余石油和57%的剩余天然气分布在深层,向地球深部进军、拓展深层油气资源,对维持能源供给、筑牢我国能源安全的资源基础具有重要的现实与战略意义[1]。钻井是目前建立地面与油气藏连通通道的唯一途径,钻井工程投资在油田勘探开发全部投资中占比高达50%以上,降低钻井成本是油气高效开发的首要问题[2–3]。提高钻速是降低钻井成本最有效的手段,然而深层钻井钻遇岩石强度高、研磨性强、应力高,导致提速难的问题异常突出,严重制约了向地球深部进军、向陆上油田深部地层及海上地下资源储层迈进的进程[4–5]。随着万米超深层油气开发战略的实施,如何提高深层钻速变得更为迫切,成为亟需解决的问题。

提高破岩效率是实现深部地层提速的最有效途径之一。钻头是破碎岩石的直接工具,是制约破岩最关键的要素。因此,提高钻头破岩效率是钻井提速方面最热门的研究方向。调研及分析发现,目前提高钻头破岩效率的主要方法是强化钻头攻击能力并延长钻头寿命,主要途径是强化钻头切削齿材料[6–10]、改变切削齿形状及采用多种切削方式或者多种切削结构组合[11–14]。这些方法虽然取得了非常显著的提速效果,但在深地钻井中仍未达到预期效果。在PDC材料广泛用于研制破岩切削齿,非平面齿大范围推广,冲击−剪切混合钻头、组合齿切削钻头等各类新式钻头研制成功之后,如何进一步强化钻头成为了提高钻头破岩效率面临的难题。

分析认为,钻进过程是钻头与地层相互作用的过程,破岩效率既与钻头破岩能力密切相关,又与地层抗钻能力相关,强化钻头破岩能力可以提高破岩效率,弱化地层抗钻能力同样可以起到提高破岩效率的效果。为此,笔者在分析现有提高破岩效率的主要途径及其存在问题的基础上,提出了通过弱化地层抗钻能力提速的思路,并设计了7种新式钻头,通过数值模拟、室内试验以及现场试验等方式验证了部分钻头的提速效果,为解决深部难钻地层的提速问题提供了一种新途径。

1. 提高破岩效率的主要途径及其问题

现有提高破岩效率的主要途径有提高破岩能量、强化钻头切削齿及钻头体材料、改变切削齿形状、采用多种切削方式或多种切削结构组合等,但都存在一定的问题。

1.1 提高破岩能量

提高破岩能量,主要通过强化钻进中钻压、转速、水力能量及加装提速工具改变钻进方式来实现,具体可分为整体提升破岩能量和瞬时提升破岩能量2类。目前,整体提升破岩能量的代表性技术为高压喷射钻井[15]、优化参数钻井[16]等,瞬时提升破岩能量的代表性技术为旋冲、扭冲、复合冲及井下脉冲增压技术等[17–36]。但无论采用哪种方式,都存在随着井深增加沿程能量损耗增大的问题。

1.2 强化钻头切削齿及钻头体材料

美国GE公司发明了由聚晶金刚石层与硬质合金结合形成的聚晶金刚石复合片(polycrystalline diamond compact,PDC),并经过不断改进,已广泛应用于油气钻探领域[37]。目前,针对PDC切削齿材料的研究,主要包括聚晶金刚石复合片脱钴工艺[38–43]、高温高压微米聚晶金刚石合成技术[44–45]、高温高压纳米聚晶金刚石合成技术[46–47]、硬质合金基体界面形态研究[48–49]等。这些研究以增强PDC齿的抗冲击性、耐磨性及热稳定性为目标。钻头体材料方面,主要集中于胎体钻头体材料和钢体钻头表面涂层材料的改进研究[50–53],以增强钻头体的硬度、耐磨性和耐冲蚀性为研究目标。但无论是切削齿还是钻头体材料成分和制造工艺,相关技术已十分成熟,目前尚无突破性研究进展。

1.3 改变切削齿形状

常规的切削齿抗冲击能力较差,易发生崩齿,甚至造成钻头环切、环槽以及掏心等问题。异形齿通过改变切削齿的外形,重构了切削齿与岩石的接触面和受力状态。目前代表性的异形齿包括:以较小钻压便能吃入地层,并能起到稳定钻头作用的锥形齿;通过“棱脊”使岩石产生应力集中并高效破岩的斧形齿;中国石油休斯敦技术研究中心的凸脊形非平面齿[54];中国石油塔里木油田分公司的新型PDC多棱齿[55];国民油井华高公司的ION系列切削齿[56];斯伦贝谢公司的双曲线切削齿、超脊斧形齿、三棱斧形齿、犁削斧形齿[57–58];贝克休斯公司的Apex切削齿、三棱柱切削齿、冲击波切削齿、StabilisX切削齿和浅凹面切削齿[59];哈里伯顿公司的Chisel™ Plowed楔形切削齿、Chopper™ Plowed柱状切削齿、Dagger™ Multi-Plowed切削齿、Machete™全柱状楔形切削齿和Hatchet™ 锥形切削齿[60]等。这些异形齿以特定地层为切削目标进行研究、测试与优化,降低破岩过程中所必需的水平切削力及垂向压力,增强抗冲击性与耐磨性,延长钻头使用寿命。但单一种类切削齿并不能够适用于所有地层,针对目标地层选用与其特征相匹配的异形齿才能发挥该项技术的最大优势。

1.4 采用多种切削方式或多种切削结构组合

常规PDC钻头在硬地层、高研磨性地层及非均质地层的适用性较差,且单一形态的异形齿对各种地层特征也不具有普适性。因此,通过钻头切削齿的特殊排布、结合不同形态切削齿的多种破岩方式、采用多种切削结构的方式实现钻头性能的进一步突破。目前的代表性技术包括:切削齿互成角度布置并协同吃入地层、从而以更小能量破岩的错排齿PDC钻头[61],结合锥形齿的犁式破岩和常规切削齿的切削破岩的StingBlade 毒牙刀翼PDC 钻头[62],结合常规PDC钻头的剪切破岩和牙轮钻头的冲击压碎破岩的Kymera组合式钻头(狮虎兽)[63],由领眼钻头先钻进再通过扩眼钻头钻进的双级PDC钻头[64]、单牙轮−PDC双级钻头[65]及三牙轮−PDC双级钻头等[66]。钻头破岩方式复合化、结构个性化是目前主流的技术发展趋势。

2. 降低岩石抗钻能力提速思路

目前,主要从破岩工具的角度考虑,提升破岩能量,减小破岩所必须的能量,提升破岩效率。然而,钻井破岩过程中,破岩工具与地层的相互作用类似于攻守双方的关系,破岩工具为“攻击方”,地层岩石为“防守方”。提升破岩工具破岩能量、强化破岩工具材料性能和针对性设计切削齿及钻头结构,均可以提高破岩效率;但若能降低地层的抗钻能力,即瓦解防守方的防守能力,也能够提高破岩效率,并且降低地层的抗钻能力,还可以在不改变破岩提速工具材质及性能的基础上,延长其使用寿命。

基于上述思考,提出如下提速思路:预先破碎部分岩石,降低整体井底岩石应力,从而降低其抗钻能力。具体操作方式是:通过切削齿的特殊排布,使钻进中的井底形成圆环槽,释放原有地层应力后再钻进;或针对钻头结构进行特殊设计,在钻进中形成外凸或内凹式井底,更大程度地释放地层应力后钻进,实现整体破岩过程的快速、高效。

3. 降低岩石抗钻能力提速钻头

基于降低岩石抗钻能力提速思路,提出了7种新式钻头设计方案。7种钻头分别为井底应力诱导卸荷钻头、聚能攻击卸荷井底应力钻头、差压式钻头、中心差压式钻头、诱导卸荷与磨料射流联合作用钻头、阶梯式钻头、自激轴冲与诱导卸荷耦合破岩钻头,目前已对中心差压式钻头、诱导卸荷与磨料射流联合作用钻头进行了室内或现场试验。

3.1 井底应力诱导卸荷钻头

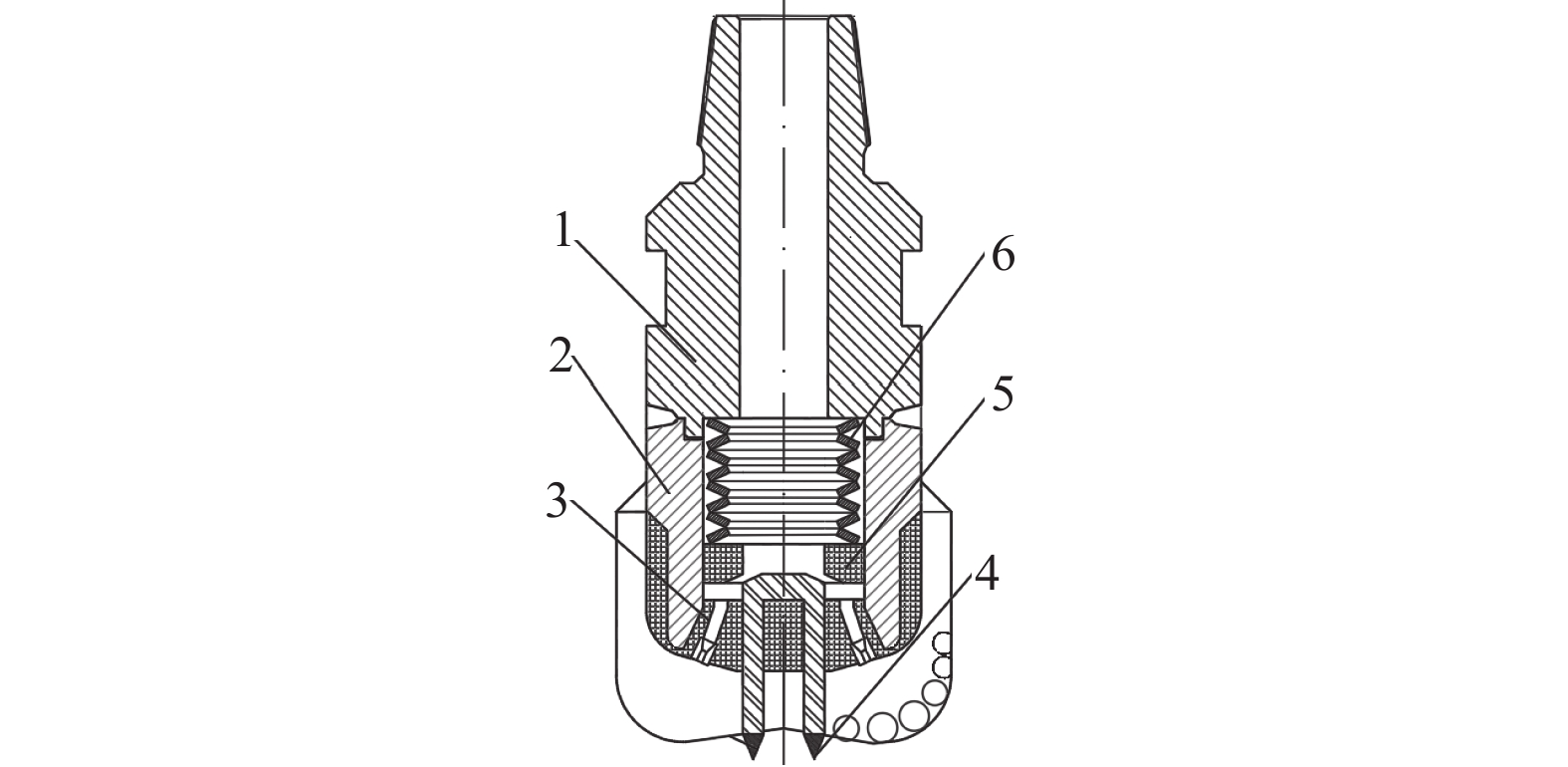

井底应力诱导卸荷钻头由上部钻具接头、钻头体、喷嘴、应力卸荷齿、应力卸荷齿母体、弹簧和支撑块等组成,基本结构如图1所示[67]。

支撑块、弹簧、应力卸荷齿母体均安装于钻头体肩部的专用安装孔内;应力卸荷齿安装于应力卸荷齿母体之上,并且露出于钻头体冠部;弹簧安装在应力卸荷齿母体靠近钻头体内部一侧,且位于支撑块应力卸荷齿母体之间;应力卸荷齿母体和应力卸荷齿的结合体可相对于弹簧轴线方向滑动。钻头体的刀翼外侧设有常规切削齿,应力卸荷齿的伸出长度大于常规切削齿的伸出长度。上述专用安装孔贯穿钻头体,其轴线垂直于钻头肩部的切线且在靠近钻头钻井液腔一侧带有螺纹。应力卸荷齿前端为斧形结构,底端为压入圆柱面,两侧为侧翼保形面。

钻进过程中,应力卸荷齿先于钻头体冠部底端的常规切削齿破碎井底,形成圆环槽井底,释放井底应力,之后钻头体冠部底端的常规切削齿在压力和扭矩下破岩,通过先释放应力、再进行井底全面破岩的方式,实现整个破岩过程的提速。

3.2 聚能攻击卸荷井底应力钻头

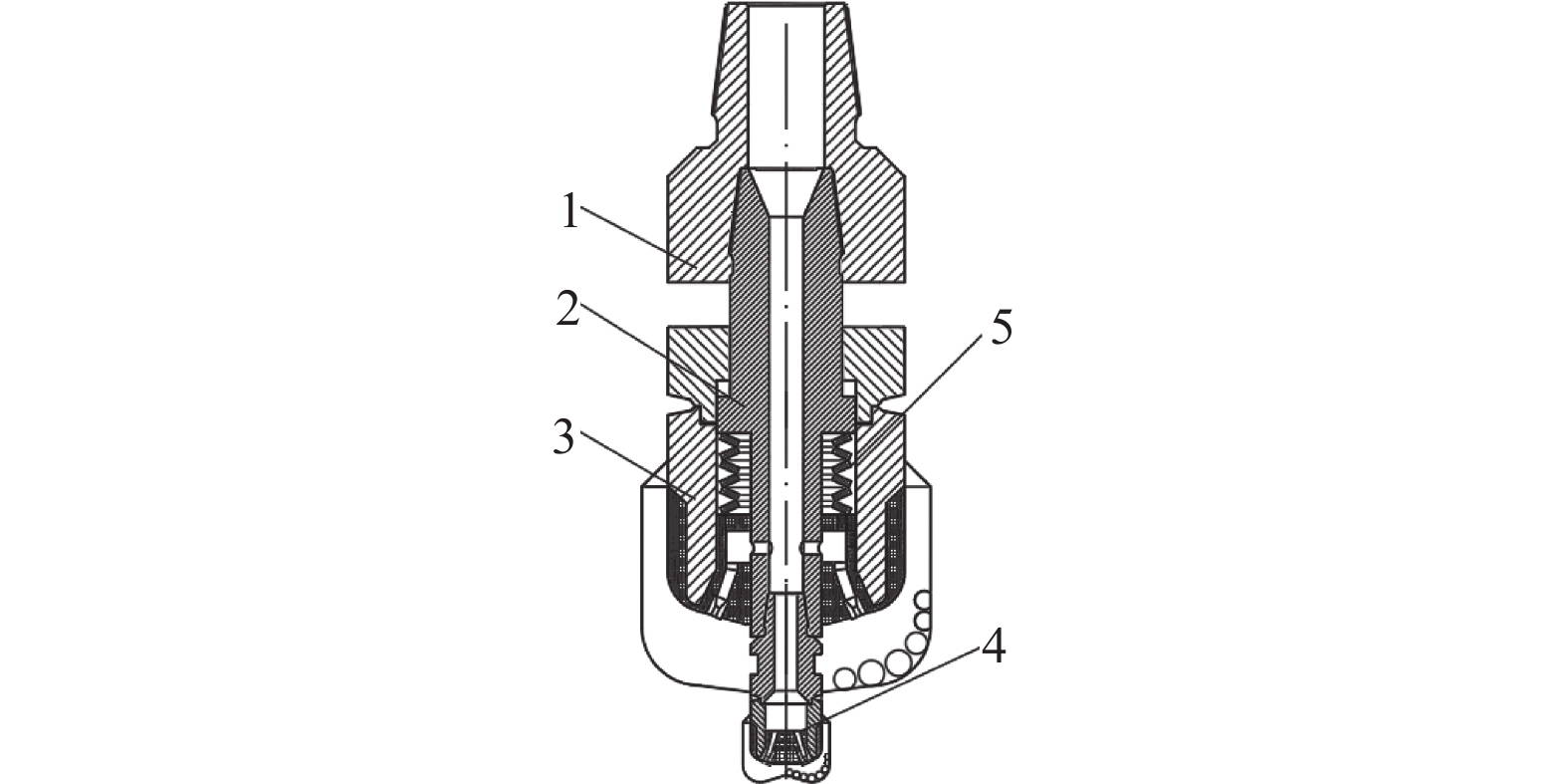

聚能攻击卸荷井底应力钻头由上部钻具接头、钻头体冠部、喷嘴、聚能弹簧、优势攻击总成和聚能攻击齿等组成,基本结构如图2所示[68]。优势攻击总成安装在钻头体内部,其底端的聚能攻击齿凸出于钻头冠部内锥底面切削齿,聚能弹簧安装在钻头体内部且位于优势攻击总成上方,优势攻击总成与钻头体可轴向相对运动,但不能相对旋转。

钻进过程中,安装于优势攻击总成传力轴底端的聚能攻击齿先于钻头体冠部内锥底面的常规切削齿破碎井底,形成较小的圆环槽,释放井底应力,之后钻头体冠部底端的钻头切削齿在压力和扭矩下破岩,同样通过先释放应力、再进行井底全面破岩的方式,实现整个井底破岩的提速。

3.3 差压式钻头

差压式钻头由上部钻具接头、传液传力短节、扩眼钻头、蓄力弹簧和领眼钻头等组成,基本结构如图3所示[69]。

上部钻具接头、传液传力短节与领眼钻头通过螺纹连接成一体;扩眼钻头安装于传液传力短节外侧,且在上部钻具接头与领眼钻头之间;蓄力弹簧安装于传液传力短节中部圆环凸起结构底面与扩眼钻头圆形孔台面之间;扩眼钻头与上部钻具接头、传液传力短节、领眼钻头构成的整体可实现轴向相对运动,并在蓄力弹簧作用下实现弹性势能的储备与结构相对位置的恢复。

钻进过程中,利用承受大部分钻压的领眼钻头优先破岩钻出小直径井眼,承担另外一部分钻压的扩眼钻头对已钻出的小直径井眼扩孔,利用领眼钻头与扩眼钻头间的蓄力弹簧,将领眼钻头与扩眼钻头钻压分配调整至最佳、将钻进速度控制至最合理,进而达到提高钻头整体钻进效率的目的。

3.4 中心差压式钻头

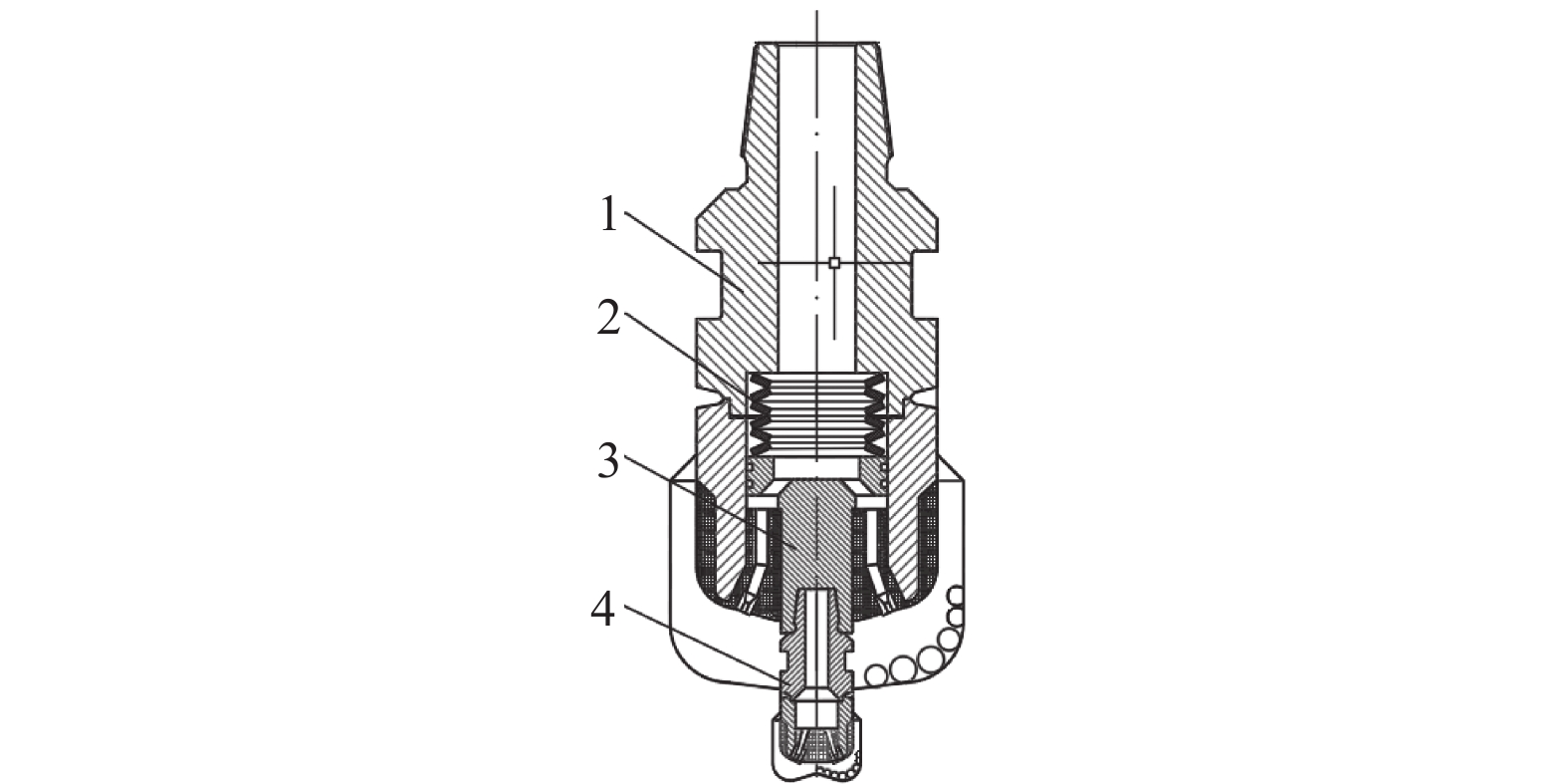

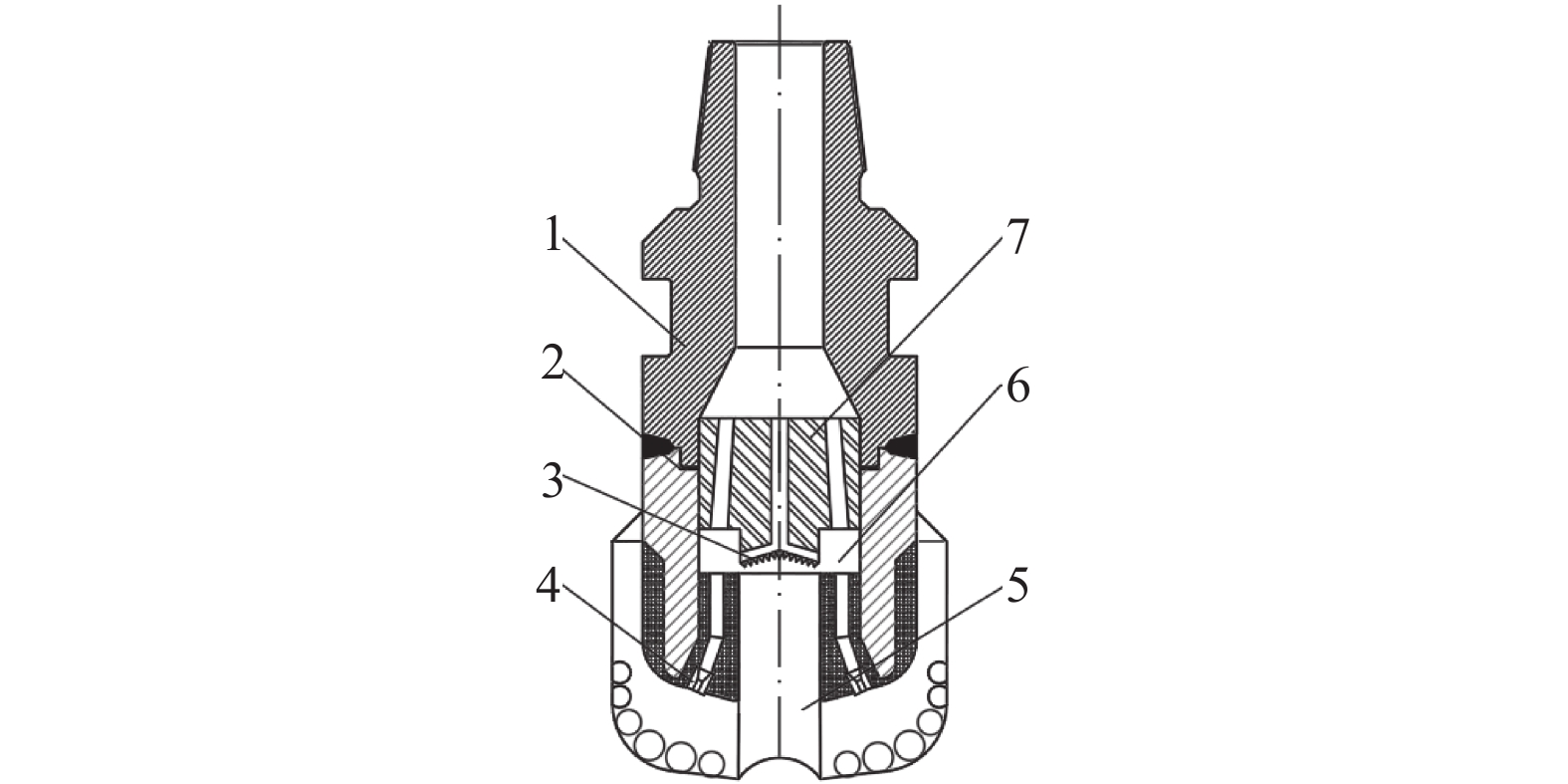

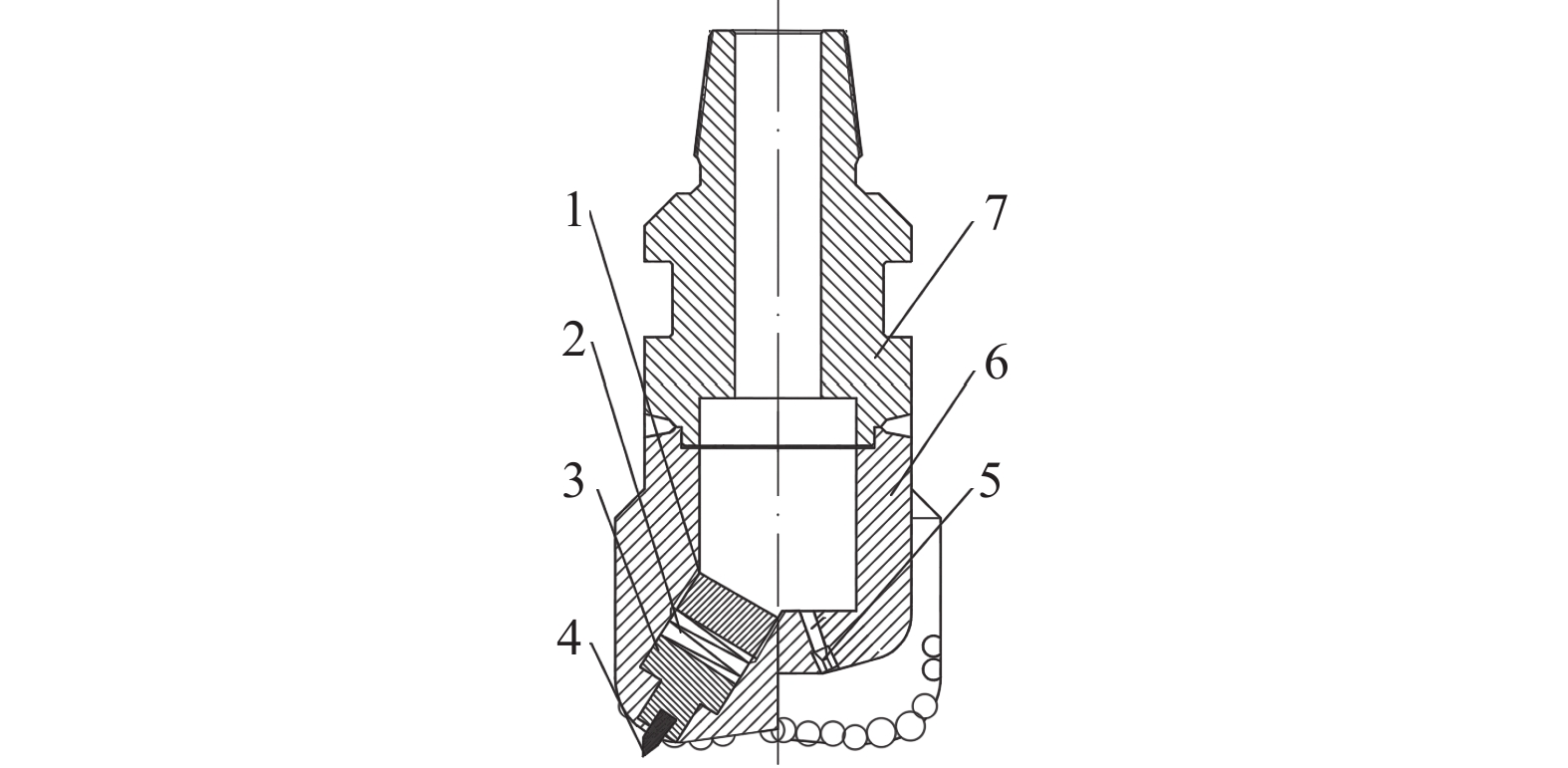

中心差压式钻头由扩眼钻头、压力调节弹簧、分流传力总成和领眼钻头等组成,基本结构如图4所示[70]。

领眼钻头与分流传力总成连接成一体,安装在扩眼钻头的轴向传扭孔内,凸出于扩眼钻头冠部,该连接体可与扩眼钻头产生相对轴向位移,但无法产生相对周向转动,且限位机构可以防止连接体脱出;压力调节弹簧设于传动总成顶端与扩眼钻头接头下端之间;扩眼钻头接头与上部钻具用螺纹连接;钻井液可由扩眼钻头接头内的钻井液流道流至传动总成的分流盘,经分流盘分流至扩眼钻头喷嘴、领眼钻头钻井液流道和喷嘴。

中心差压式钻头破岩过程可分为扩眼钻头破岩阶段和领眼钻头破岩阶段,在钻柱振动的驱动下,扩眼钻头破岩阶段与领眼钻头破岩阶段交替进行。钻进中,钻柱振动会导致钻压存在波动,因扩眼钻头通过螺纹与上部钻具直接相连,钻柱向下振动时钻压瞬时增加,钻压直接施加在扩眼钻头上,扩压钻头受压钻进破岩。此时,弹性元件逐渐受压压缩、蓄能。钻柱向上振动时,钻压降低,差压式钻头内部弹性元件步进式伸展,释放弹性势能,为领眼钻头提供轴向压力(即钻压),领眼钻头钻至一定深度后,弹性元件中的弹性势能逐渐释放完毕,领眼钻头则钻压不足,此时扩眼钻头再次进入钻进阶段。综上,钻柱振动导致差压式钻头的2个钻进阶段循环往复,形成扩眼钻头与领眼钻头交替钻进的模式。

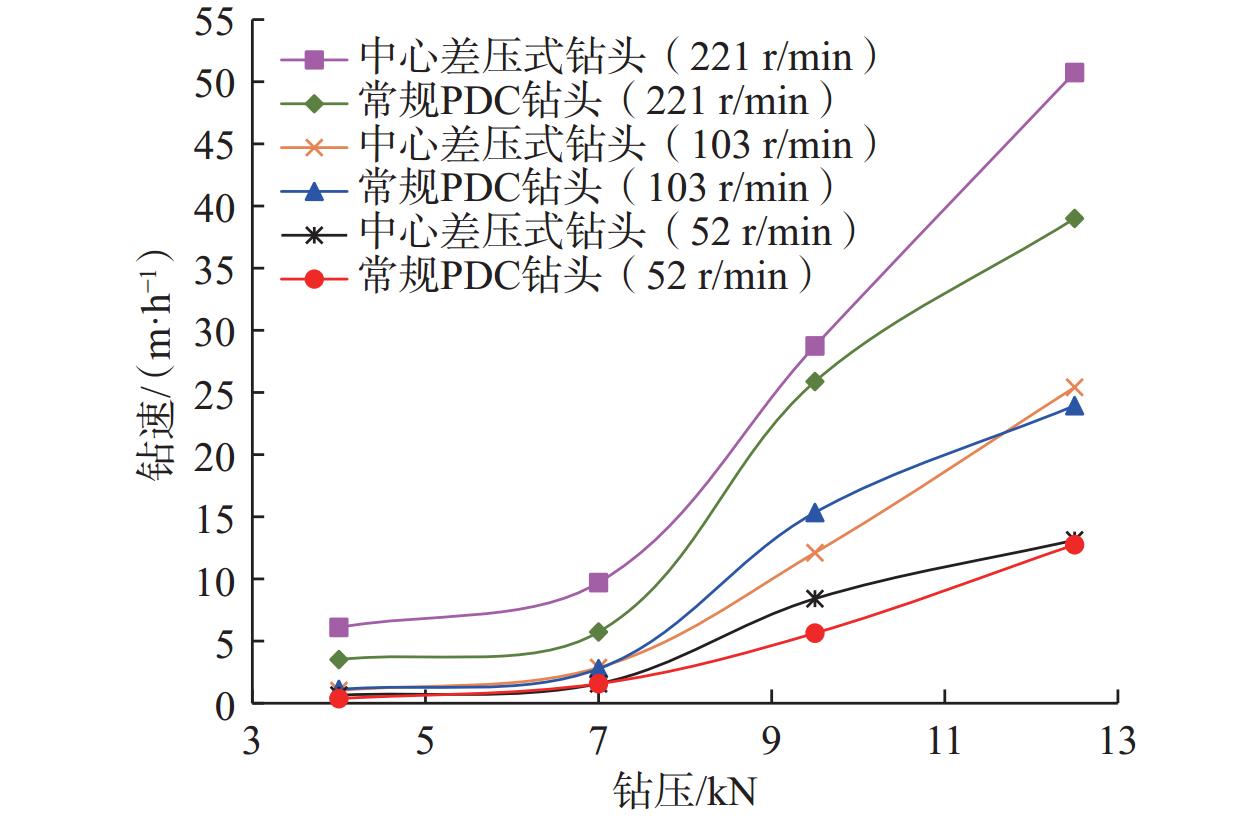

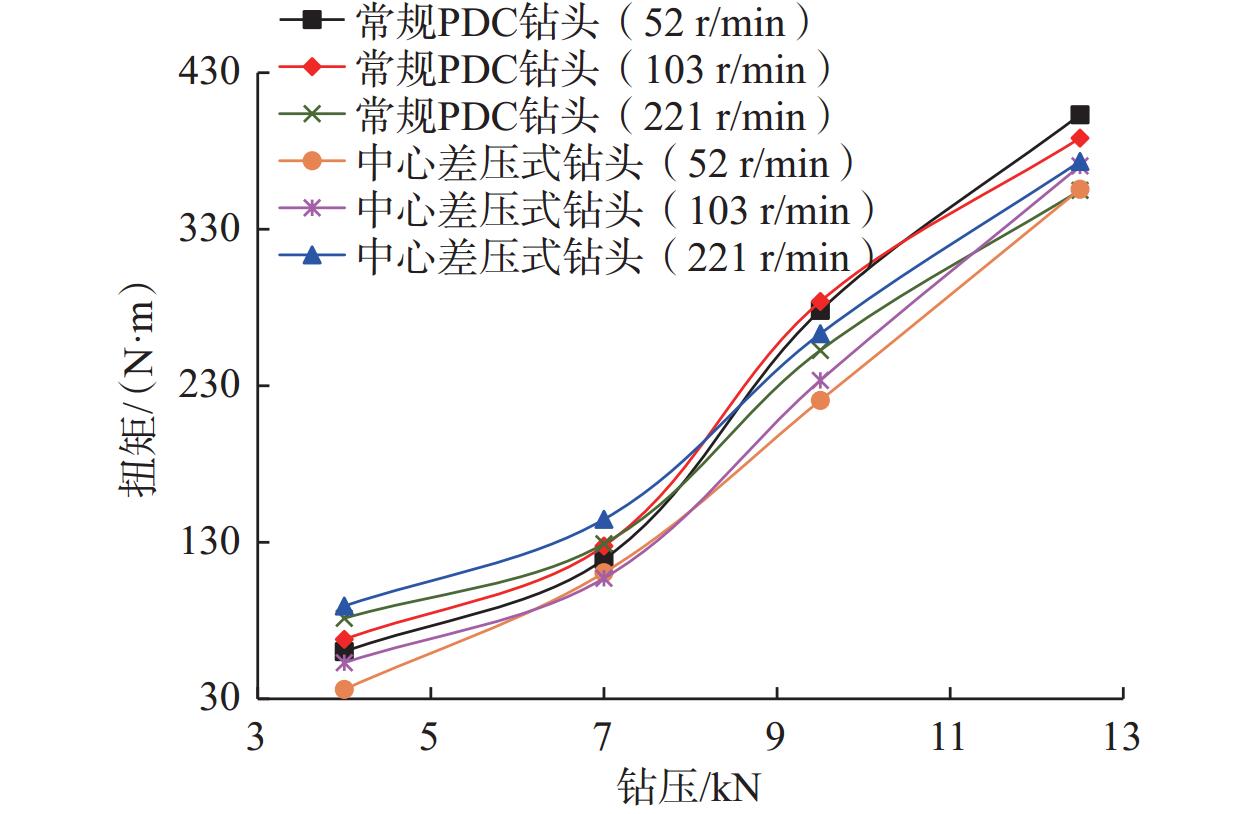

针对中心差压式钻头开展了室内钻进试验,试验用钻头如图5所示。试验结果表明,该钻头相较于常规PDC钻头能够有效提高机械钻速,并在一定程度上减小破岩扭矩;中心差压式钻头在一定钻进参数条件下,最高能够提升钻速30.01%,扭矩减小40.12%(见图6、图7)。此外,由于压力调节弹簧的作用,中心差压式钻头在钻进过程中能够充分利用振动的能量,减小所受冲击载荷。

中心差压式钻头已在我国东部某油田的3口井进行了现场试验,试验结果见表1。试验表明,该钻头综合提速可达161.89%,最高提速318.11%,提速效果显著,而且还在含砾石地层进行了钻进。

表 1 中心差压式钻头现场试验效果Table 1. Field application result of central differential pressure bit试验井 对比井 提速幅度,% 井号 钻进井段/m 钻时/h 机械钻速/(m·h−1) 井号 钻进井段/m 钻时/h 机械钻速/(m·h−1) A 9.00~399.50 9.00 43.39 A-1 100.00~500.00 21.13 18.93 129.21 B-1 20.00~353.00 30.50 10.92 297.34 B 20.00~410.00 10.00 39.00 A-1 100.00~500.00 21.13 18.93 106.02 B-1 20.00~353.00 30.50 10.92 257.14 C 30.00~400.00 6.07 60.96 C-1 30.00~452.00 28.94 14.58 318.11 C-2 20.00~380.00 18.72 19.23 217.00 400.00~651.00 4.86 51.65 C-1 422.00~650.00 6.74 33.83 52.56 C-2 360.00~650.00 8.23 35.24 46.45 3.5 诱导卸荷与磨料射流联合作用钻头

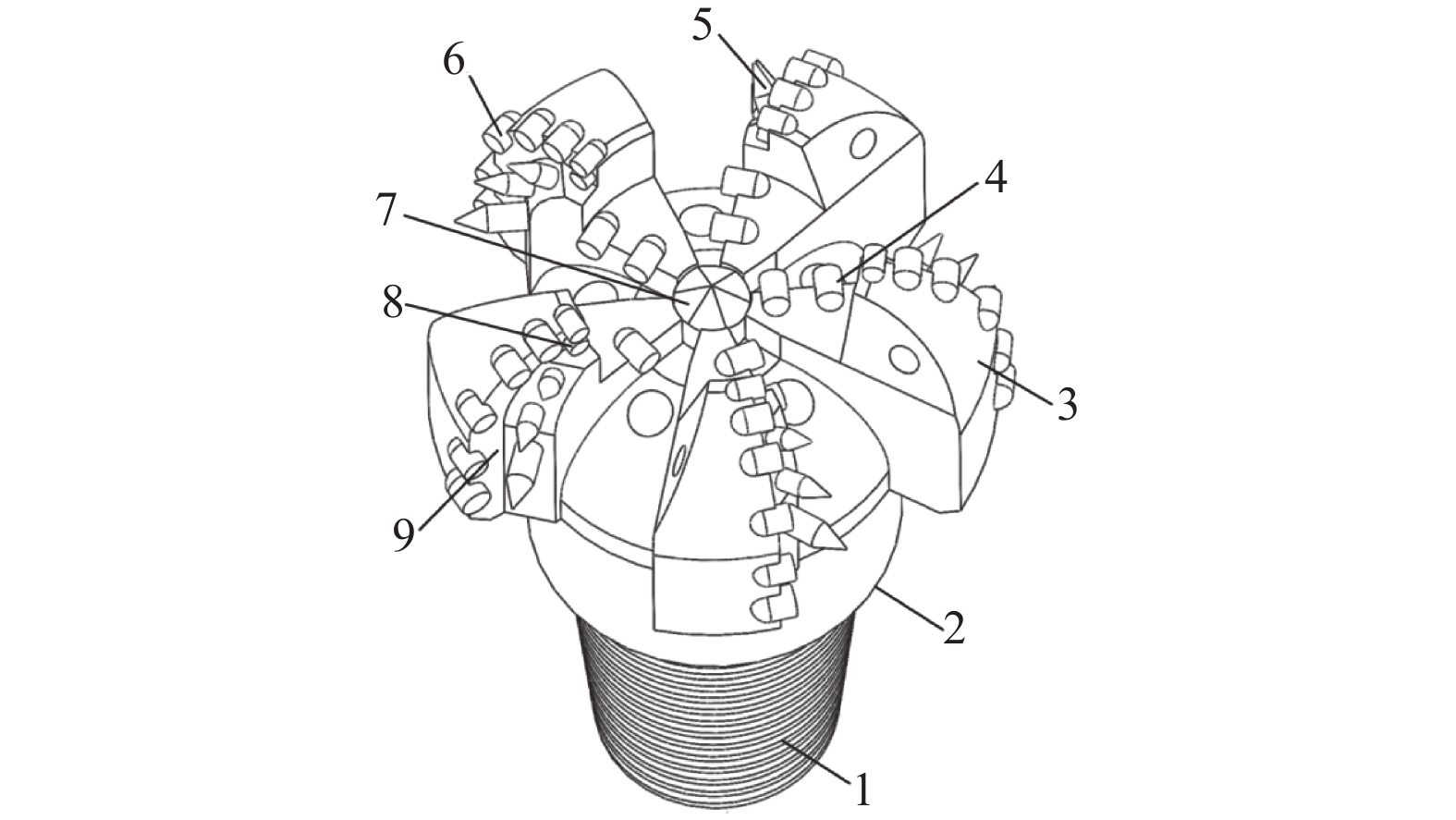

诱导卸荷与磨料射流联合作用钻头由上部钻具接头、环形钻头体、中心钻头、高效破岩齿、喷嘴、磨料发生腔和岩柱通过孔等组成,如图8所示[71]。

中心钻头安装于环形钻头中心且凹陷于环形钻头腔体内部,与环形钻头不能相对旋转。环形钻头体的冠部设置有喷嘴流道、喷嘴和岩柱通过孔。中心钻头内部分别设有普通钻井液流道和中心钻头钻井液流道,内部底端设置岩屑运移通道,中心钻头钻井液流道与岩屑运移通道连通。普通钻井液流道下部,岩屑运移通道出口位置处设有磨料发生腔。

钻进中,环形钻头接触井底,在钻压扭矩作用下破岩,形成圆环槽井底,在中心部位形成岩柱。随着岩柱增长,岩柱与中心钻头接触,中心钻头在钻压和扭矩作用下开始破碎岩柱。用中心钻头破岩产生的岩屑作为磨料,流入整个钻头内部的钻井液作为磨料射流液相从而产生磨料射流,通过诱导卸荷与磨料射流联合作用提高钻头破岩效率。

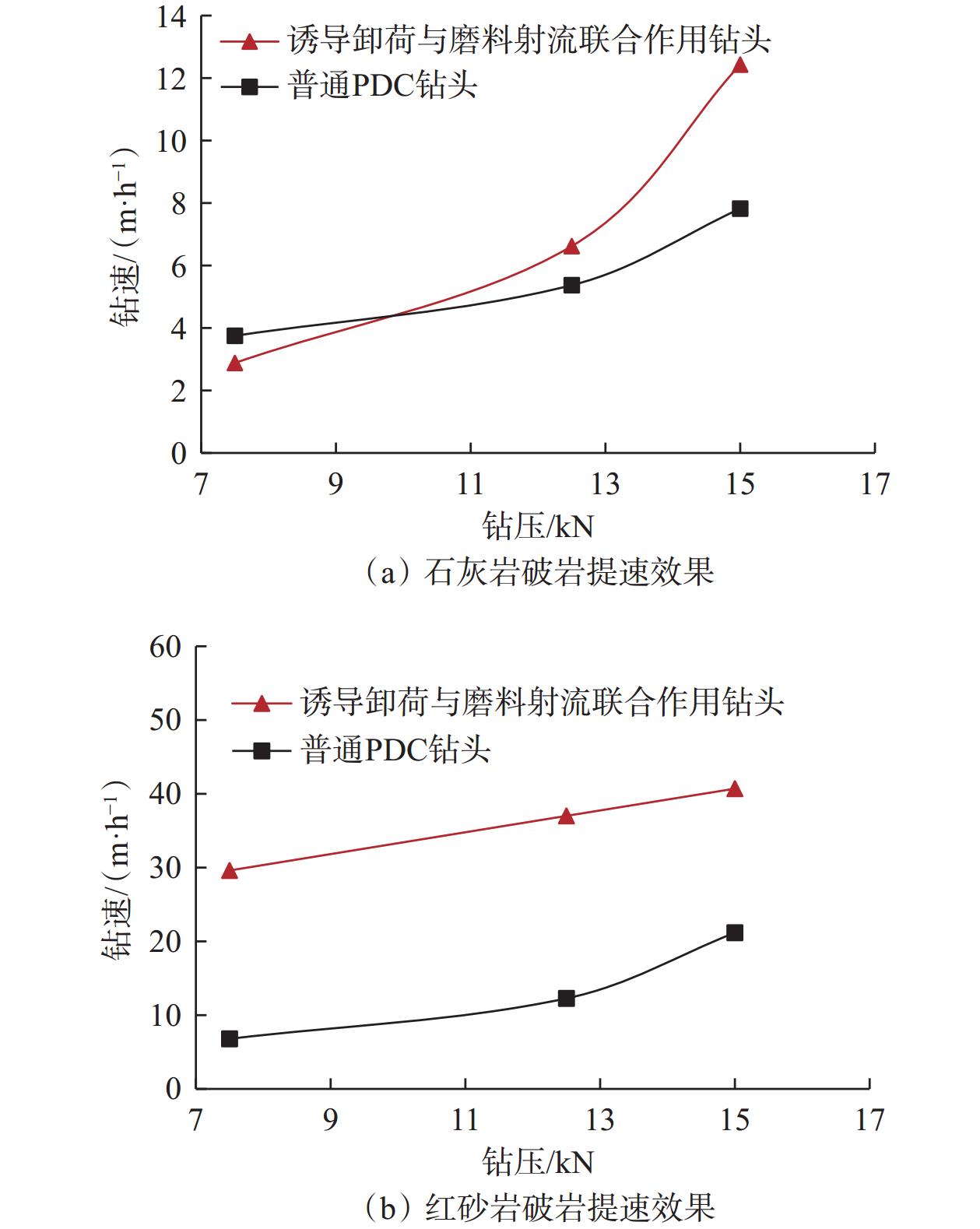

针对诱导卸荷与磨料射流联合作用钻头开展了室内钻进试验,试验钻头如图9所示。该钻头钻进中的机械钻速明显快于常规PDC钻头(如图10所示),在石灰岩和红砂岩的钻进试验中分别提速59.0%和336.0%。由于受室内试验条件限制,设计的磨料射流辅助破岩并未实现,破岩提速效果仍有提升空间。

3.6 阶梯式钻头

阶梯式钻头由上部钻具接头、钻头体、阶梯式刀翼、内环切削齿、外环前排切削齿、外环后排切削齿、中心齿、外环切削齿和侧向阶梯连接面等组成,如图11所示[72]。

钻头体设置有若干阶梯式刀翼,阶梯式刀翼的端面可分为由钻头体侧壁向内延伸的前排外环端面和后排外环端面,钻头体中心的内环端面,连接内、外环端面的竖直阶梯连接面,以及侧向连接前、后排端面的侧向阶梯连接面。钻头体的中心齿为多棱锥齿;内环端面上沿母线方向设置内环切削齿;外环端面上沿母线方向设置外环端面切削齿,前排外环端面切削齿为锥形齿或多棱锥齿,后排外环端面切削齿可为平面齿或其他异形齿。

钻进过程中,外环端面切削齿首先接触井底,在钻压扭矩作用下对钻头外环部位的岩石进行破碎。外环端面切削齿破岩过程中,前排的锥形齿或多棱锥齿能够较为容易地在岩石表面犁削出切削槽,初步释放岩石应力,后排的切削齿进一步破碎岩石;钻头中心阶梯式下凹的内环端面区域内形成的岩石柱的应力得到了有效释放,在中心齿压入破碎与内环切削齿剪切破碎联合作用下高效破碎。阶梯式钻头在均衡钻头中心部位与钻头外环部位破岩能力的前提下实现破岩钻进。

3.7 自激轴冲与诱导卸荷耦合破岩钻头

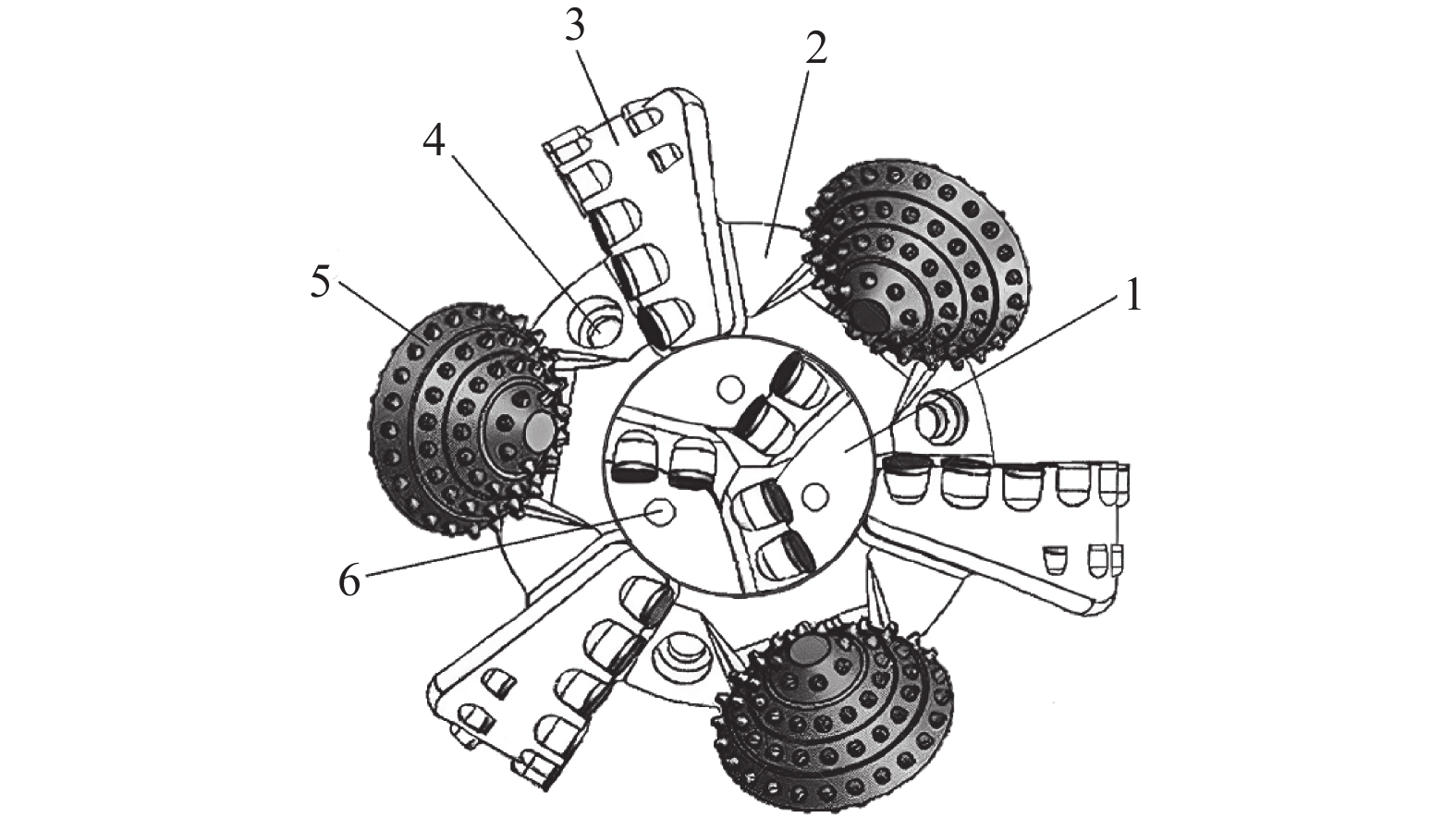

自激轴冲与诱导卸荷耦合破岩钻头由外部环形破岩部、中心破岩部、刀翼、牙轮、外环喷嘴和中心喷嘴组成,如图12所示[73]。

钻头外部环形破岩部的头端中部内凹形成中心破岩部;外部环形破岩部沿圆周方向设置若干刀翼和若干镶嵌有牙轮切削齿的牙轮,刀翼径向外端面上沿母线方向设置若干外环切削齿,中心破岩部底端面设置中心切削齿;钻头本体上设置喷嘴。

钻进过程中,外部环形破岩部首先接触井底,在钻压扭矩作用下钻头整体旋转,牙轮随钻头转动过程中进行自转。牙轮的自转导致牙轮切削齿单齿、双齿交替着地,单、双齿交替着地过程中引起钻头沿轴向往复运动,进而实现钻头对井底的高频轴向冲击。在高频轴向冲击下牙轮与外环切削齿共同作用,加快对钻头外环部位岩石的破碎。随着外环部位岩石破碎,在中心破岩部区域内形成岩石柱,有效释放了井底应力,中心切削齿接触岩石柱,并在钻压扭矩作用下对岩石柱进行破碎。

综上所述,设计的7种钻头中,井底应力诱导卸荷钻头和聚能攻击卸荷井底应力钻头采用设置应力卸荷齿的方式实现井底环槽的切削,释放地层应力,区别在于井底环槽位置不同;差压式钻头、中心差压式钻头、诱导卸荷与磨料射流联合作用钻头、阶梯式钻头及自激轴冲与诱导卸荷耦合破岩钻头则采用改变钻头的整体结构方式,在钻进中形成凸式、凹式井底释放地层应力,其中自激轴冲与诱导卸荷耦合破岩钻头还使用了牙轮结构,进一步增强钻头对硬岩地层的冲击性。该系列钻头除各自特点外还具有如下共同优势:

1)原理及结构简单,容易制造,使用过程中不需要安装其他工具,不影响其他钻井工序的实施;

2)适用范围广,可用于直井、定向井等各种井,可以直接连接钻铤,也可以与动力钻具、脉冲射流发生装置等配合使用;

3)钻井过程中,操作施工跟常规钻井完全相同,对地面设施、钻井管柱和钻头类型没有特殊要求,有利于推广和应用。

4. 结论与建议

1)提出了降低井眼底部岩石抗钻能力方法来提高破岩速度的思路。相较于增强破岩工具攻击性的传统提速方式,降低岩石抗钻能力也能提高破岩效率,还可以在不改变破岩提速工具材质及性能的基础上,延长其使用寿命。

2)设计了井底应力诱导卸荷钻头、聚能攻击卸荷井底应力钻头、差压式钻头、中心差压式钻头、诱导卸荷与磨料射流联合作用钻头、阶梯式钻头、自激轴冲与诱导卸荷耦合破岩钻头等7种通过降低井眼底部岩石抗钻能力方法来提高破岩速度的钻头。其中,中心差压式钻头在室内试验钻进中提速30.01%,现场试验最高提速318.11%;诱导卸荷与磨料射流联合作用钻头在室内试验钻进石灰岩和红砂岩分别提速59.0%和336.0%。

3)关于降低井底岩石抗钻能力的钻速提高方法,目前主要集中于数值模拟与室内试验阶段,现场试验因条件限制未在深部地层进行。建议对设计的7种钻头进行进一步的结构和形态优化,在提速机理分析、数值模拟及室内试验研究的基础上,开展深部地层的实钻破岩试验。

-

表 1 中心差压式钻头现场试验效果

Table 1 Field application result of central differential pressure bit

试验井 对比井 提速幅度,% 井号 钻进井段/m 钻时/h 机械钻速/(m·h−1) 井号 钻进井段/m 钻时/h 机械钻速/(m·h−1) A 9.00~399.50 9.00 43.39 A-1 100.00~500.00 21.13 18.93 129.21 B-1 20.00~353.00 30.50 10.92 297.34 B 20.00~410.00 10.00 39.00 A-1 100.00~500.00 21.13 18.93 106.02 B-1 20.00~353.00 30.50 10.92 257.14 C 30.00~400.00 6.07 60.96 C-1 30.00~452.00 28.94 14.58 318.11 C-2 20.00~380.00 18.72 19.23 217.00 400.00~651.00 4.86 51.65 C-1 422.00~650.00 6.74 33.83 52.56 C-2 360.00~650.00 8.23 35.24 46.45 -

[1] 马永生,蔡勋育,赵培荣. 石油工程技术对油气勘探的支撑与未来攻关方向思考:以中国石化油气勘探为例[J]. 石油钻探技术,2016,44(2):1–9. MA Yongsheng, CAI Xunyu, ZHAO Peirong. The support of petroleum engineering technologies in trends in oil and gas exploration and development-case study on oil and gas exploration in Sinopec[J]. Petroleum Drilling Techniques, 2016, 44(2): 1–9.

[2] 王子源,黄仁山,何金南. 中国油气钻井科技史述略[J]. 石油钻探技术,1998,26(2):10–15. WANG Ziyuan, HUANG Renshan, HE Jinnan. The history of oil and gas drilling technology in China[J]. Petroleum Drilling Techniques, 1998, 26(2): 10–15.

[3] 杨智光. 大庆油田钻井完井技术新进展及发展建议[J]. 石油钻探技术,2016,44(6):1–10. doi: 10.11911/syztjs.201606001 YANG Zhiguang. The latest proposals for the advancement and development of drilling and completion technology in the Daqing Oilfield[J]. Petroleum Drilling Techniques, 2016, 44(6): 1–10. doi: 10.11911/syztjs.201606001

[4] 陈宗琦,刘景涛,陈修平. 顺北油气田古生界钻井提速技术现状与发展建议[J]. 石油钻探技术,2023,51(2):1–6. CHEN Zongqi, LIU Jingtao, CHEN Xiuping. Up-to-date ROP improvement technologies for drilling in the Paleozoic of Shunbei Oil & Gas Field and suggestions for further improvements[J]. Petroleum Drilling Techniques, 2023, 51(2): 1–6.

[5] 廖腾彦,余丽彬,李俊胜. 吉木萨尔致密砂岩油藏工厂化水平井钻井技术[J]. 石油钻探技术,2014,42(6):30–33. LIAO Tengyan, YU Libin, LI Junsheng. A factory-like drilling technology of horizontal wells for tight sandstone reservoirs in the Jimusaer Area[J]. Petroleum Drilling Techniques, 2014, 42(6): 30–33.

[6] 赵云良,赵爽之,闫森. 金刚石烧结体(PCD与PDC)的发展概况(一)[J]. 超硬材料工程,2013,25(4):24–28. ZHAO Yunliang, ZHAO Shuangzhi, YAN Sen. The development of sintered polycrystalline diamond compact (PCD & PDC) (I)[J]. Superhard Material Engineering, 2013, 25(4): 24–28.

[7] 赵云良,赵爽之,闫森. 金刚石烧结体(PCD 与 PDC)的发展概况(二)[J]. 超硬材料工程,2013,25(5):42–46. ZHAO Yunliang, ZHAO Shuangzhi, YAN Sen. Development of sintered polycrystalline diamond compact (PCD & PDC) (II)[J]. Superhard Material Engineering, 2013, 25(5): 42–46.

[8] 赵云良,赵爽之,闫森. 金刚石烧结体(PCD与PDC)的发展概况(三)[J]. 超硬材料工程,2013,25(6):53–56. ZHAO Yunliang, ZHAO Shuangzhi, YAN Sen. The development of sintered polycrystalline diamond compact (PCD & PDC) (III)[J]. Superhard Material Engineering, 2013, 25(6): 53–56.

[9] 赵云良,赵爽之,闫森. 金刚石烧结体(PCD与PDC)的发展概况(四)[J]. 超硬材料工程,2014,26(1):48–51. ZHAO Yunliang, ZHAO Shuangzhi, YAN Sen. The development of sintered polycrystalline diamond compact (PCD & PDC) (IV)[J]. Superhard Material Engineering, 2014, 26(1): 48–51.

[10] 赵云良,赵爽之,闫森. 金刚石烧结体(PCD与PDC)的发展概况(五)[J]. 超硬材料工程,2014,26(2):45–49. ZHAO Yunliang, ZHAO Shuangzhi, YAN Sen. The development of sintered polycrystalline diamond compact (PCD & PDC) (V)[J]. Superhard Material Engineering, 2014, 26(2): 45–49.

[11] 左汝强. 国际油气井钻头进展概述(一):Kymera组合式(Hybrid)钻头系列[J]. 探矿工程(岩土钻掘工程),2016,43(1):4–6. ZUO Ruqiang. International advancement of drilling bits for oil and gas well (1): Kymera Hybrid bit[J]. Exploration Engineering(Rock & Soil Drilling and Tunneling), 2016, 43(1): 4–6.

[12] 左汝强. 国际油气井钻头进展概述(二):FuseTek融合钻头与Pexus组合钻头[J]. 探矿工程(岩土钻掘工程),2016,43(2):1–4. ZUO Ruqiang. International advancement of drilling bits for oil and gas well (2): FuseTek bit and Pexus hybrid bit[J]. Exploration Engineering(Rock & Soil Drilling and Tunneling), 2016, 43(2): 1–4.

[13] 左汝强. 国际油气井钻头进展概述(三):PDC钻头发展进程及当今态势(上)[J]. 探矿工程(岩土钻掘工程),2016,43(3):1–8. ZUO Ruqiang. International advancement of drilling bits for oil and gas well (3): PDC bits progress and present trend (I)[J]. Exploration Engineering(Rock & Soil Drilling and Tunneling), 2016, 43(3): 1–8.

[14] 左汝强. 国际油气井钻头进展概述(四):PDC钻头发展进程及当今态势(下)[J]. 探矿工程(岩土钻掘工程),2016,43(4):40–48. ZUO Ruqiang. International advancement of drilling bits for oil and gas well (4): PDC bits progress and present trend (Ⅱ)[J]. Exploration Engineering(Rock & Soil Drilling and Tunneling), 2016, 43(4): 40–48.

[15] 毛伟. 高压喷射钻井技术应用及经济性评价[J]. 断块油气田,2019,26(2):261–263. doi: 10.6056/dkyqt20190202 MAO Wei. Application and economic appraisal of high-pressure jet drilling technique[J]. Fault-Block Oil & Gas Field, 2019, 26(2): 261–263. doi: 10.6056/dkyqt20190202

[16] 管志川,陈庭根. 钻井工程理论与技术[M]. 2版. 东营:中国石油大学出版社,2017:124-142. GUAN Zhichuan, CHEN Tinggen. Drilling engineering theory and technology[M]. 2nd ed. Dongying: China University of Petroleum Press, 2017: 124-142.

[17] 管志川,魏文忠,刘永旺. 井下钻柱减振增压装置:CN201010119842.0[P]. 2010-07-28. GUAN Zhichuan, WEI Wenzhong, LIU Yongwang. Downhole drill string vibration reduction and pressurization device: CN201010119842.0[P]. 2010-07-28.

[18] 管志川,刘永旺,史玉才,等. 利用钻压波动提高井底钻井液喷射压力的方法:CN201110101056.2[P]. 2011-09-14. GUAN Zhichuan, LIU Yongwang, SHI Yucai, et al. Method of increasing bottom hole drilling fluid injection pressure by using WOB fluctuation: CN201110101056.2[P]. 2011-09-14.

[19] 管志川,刘永旺. 一种用于井下增压器的超高压钻头流道系统及其构造方法:CN201110171384. X[P]. 2012-03-21. GUAN Zhichuan, LIU Yongwang. An ultra-high pressure bit runner system for downhole supercharger and its construction method: CN201110171384. X[P]. 2012-03-21.

[20] 管志川,刘永旺,魏文忠,等. 井下增压提速系统:CN201210207320.5[P]. 2012-10-03. GUAN Zhichuan, LIU Yongwang, WEI Wenzhong, et al. Downhole pressure and speed increasing system: CN201210207320.5[P]. 2012-10-03.

[21] 刘永旺,管志川. 一种提高油气井钻井速度的装置:CN201410153115.4[P]. 2014-07-02. LIU Yongwang, GUAN Zhichuan. A device for improving drilling speed of oil and gas well: CN201410153115.4[P]. 2014-07-02.

[22] 刘永旺,管志川,史玉才,等. 基于钻柱振动的井底环空钻井液降压装置及方法:CN201811401209.3[P]. 2019-04-02. LIU Yongwang, GUAN Zhichuan, SHI Yucai, et al. Device and method for reducing pressure of bottom hole annular drilling fluid based on drill string vibration: CN201811401209.3[P]. 2019-04-02.

[23] 刘永旺,管志川,张洪宁,等. 一种转化钻柱振动能量的井底高压喷射钻井装置[J]. 天然气工业,2017,37(9):91–96. doi: 10.3787/j.issn.1000-0976.2017.09.012 LIU Yongwang, GUAN Zhichuan, ZHANG Hongning, et al. A downhole high-pressure jet drilling device transforming drilling string vibration energy[J]. Natural Gas Industry, 2017, 37(9): 91–96. doi: 10.3787/j.issn.1000-0976.2017.09.012

[24] 刘永旺,管志川,张洪宁,等. 基于钻柱振动的井下提速技术研究现状及展望[J]. 中国海上油气,2017,29(4):131–137. LIU Yongwang, GUAN Zhichuan, ZHANG Hongning, et al. Research status and prospect of ROP-enhancing technology based on drill string vibration[J]. China Offshore Oil and Gas, 2017, 29(4): 131–137.

[25] 李明谦,黄继庆. 螺杆钻具的应用现状及未来发展建议[J]. 石油机械,2006,34(5):73–76. LI Mingqian, HUANG Jiqing. Application status and future development suggestions of screw drill[J]. China Petroleum Machinery, 2006, 34(5): 73–76.

[26] 张东海,熊立新,刘晏华. 螺杆钻具的应用现状及发展方向[J]. 断块油气田,1999,6(4):47–50. doi: 10.3969/j.issn.1005-8907.1999.04.014 ZHANG Donghai, XIONG Lixin, LIU Yanhua. The applied status and development trend of dyna-drill[J]. Fault-Block Oil & Gas Field, 1999, 6(4): 47–50. doi: 10.3969/j.issn.1005-8907.1999.04.014

[27] 李昱,张海滨. 液动冲击旋转钻井技术及其发展趋势[J]. 石油矿场机械,2006,35(3):107–109. doi: 10.3969/j.issn.1001-3482.2006.03.031 LI Yu, ZHANG Haibin. The impact-rotary drilling technique and its tendency[J]. Oil Field Equipment, 2006, 35(3): 107–109. doi: 10.3969/j.issn.1001-3482.2006.03.031

[28] 菅志军,张玉霖,王茂森,等. 冲击旋转钻进技术新发展[J]. 地质与勘探,2003,39(3):78–83. doi: 10.3969/j.issn.0495-5331.2003.03.017 JIAN Zhijun, ZHANG Yulin, WANG Maosen, et al. The new development of percussion-rotary drilling technique[J]. Geology and Exploration, 2003, 39(3): 78–83. doi: 10.3969/j.issn.0495-5331.2003.03.017

[29] 张云连. 冲击旋转钻井工具的发展现状及应用研究[J]. 石油矿场机械,2001,30(5):12–14. doi: 10.3969/j.issn.1001-3482.2001.05.004 ZHANG Yunlian. The development and application of rotary percussion drilling tool[J]. Oil Field Equipment, 2001, 30(5): 12–14. doi: 10.3969/j.issn.1001-3482.2001.05.004

[30] 周燕,安庆宝,蔡文军,等. SLTIT型扭转冲击钻井提速工具[J]. 石油机械,2012,40(2):15–17. ZHOU Yan, AN Qingbao, CAI Wenjun, et al. Model SLTIT torsional impact drilling speedup tool[J]. China Petroleum Machinery, 2012, 40(2): 15–17.

[31] 张海山,葛俊瑞,杨进,等. 扭力冲击器在海上深部地层的提速效果评价[J]. 断块油气田,2014,21(2):249–251. ZHANG Haishan, GE Junrui, YANG Jin, et al. Effect evaluation of torsion impactor for increasing ROP in offshore deep formation[J]. Fault-Block Oil & Gas Field, 2014, 21(2): 249–251.

[32] 田家林,朱永豪,吴纯明,等. 新型扭力冲击器的运动特性研究[J]. 机械设计与制造,2016(3):75–78. doi: 10.3969/j.issn.1001-3997.2016.03.021 TIAN Jialin, ZHU Yonghao, WU Chunming, et al. Kinetic characteristic research of a new torque oscillator[J]. Machinery Design & Manufacture, 2016(3): 75–78. doi: 10.3969/j.issn.1001-3997.2016.03.021

[33] 柳贡慧,李玉梅,李军,等. 复合冲击破岩钻井新技术[J]. 石油钻探技术,2016,44(5):10–15. LIU Gonghui, LI Yumei, LI Jun, et al. New technology with composite percussion drilling and rock breaking[J]. Petroleum Drilling Techniques, 2016, 44(5): 10–15.

[34] 田家林,张堂佳,程文明,等. 新型恒扭矩工具动力学模型与降黏机理研究[J]. 振动与冲击,2018,37(19):89–96. TIAN Jialin, ZHANG Tangjia, CHENG Wenming, et al. Dynamic model and Sticky Slip reduction mechanism of a new constant torque tool[J]. Journal of Vibration and Shock, 2018, 37(19): 89–96.

[35] DEPOUHON A, DETOURNAY E. Instability regimes and self-excited vibrations in deep drilling systems[J]. Journal of Sound and Vibration, 2014, 333(7): 2019–2039. doi: 10.1016/j.jsv.2013.10.005

[36] GILLAN C, BOONE S, KOSTIUK G, et al. Applying precision drill pipe rotation and oscillation to slide drilling problems[R]. SPE 118656, 2009.

[37] DE LAI A J. Diamond compact abrasive: US 3141746[P]. 1964-07-21.

[38] BOVENKERK H P, GIGL P D. Temperature resistant abrasive compact and method for making same: US4224380[P]. 1980-09-23.

[39] SHAMBURGER J. Method and apparatus for selectively leaching portions of PDC cutters already mounted in drill bits: US 7757792 B2[P]. 2010-07-20.

[40] ZHAN Guodong, ROTHROCK W R, DHALL P W, et al. Systems and methods for vapor pressure leaching polycrystalline diamond cutter elements: US 9156136 B2[P]. 2015-10-13.

[41] Jeffrey B L. Method to improve efficiency of PDC leaching: US 165475 A1[P]. 2014-06-19.

[42] GILLEYLEN R, ZHAN Guodong, DONALD S, et al. Apparatus and methods for high pressure leaching of polycrystalline diamond cutter elements: US 9981362 B2[P]. 2018-05-29.

[43] GRIFFO A, KESHAVAN M K. Manufacture of thermally stable cutting elements: US 8002859 B2[P]. 2011-08-23.

[44] LI Qiang, ZHAN Guodong, LI Dong, et al. Ultrastrong catalyst-free polycrystalline diamond[J]. Scientific Reports, 2020, 10(1): 22020. doi: 10.1038/s41598-020-79167-4

[45] 刘进,贺端威. 超硬高韧微米颗粒聚晶金刚石块材的超高压制备[J]. 金刚石与磨料磨具工程,2018,38(6):1–6. LIU Jin, HE Duanwei. Sintering super-strong micro-grained polycrystalline diamond compacts under ultrahigh pressure[J]. Diamond & Abrasives Engineering, 2018, 38(6): 1–6.

[46] BERTAGNOLLI K E, QIAN Jiang, Wiggins J, et al. Polycrystalline diamond compacts: US 9932274 B2[P]. 2018-04-03.

[47] KAWAMURA H, OHFUJI H. Nano-polycrystalline diamond synthesized through the decomposition of stearic acid[J]. High Pressure Research, 2020, 40(1): 162–174. doi: 10.1080/08957959.2019.1708910

[48] 范文捷. PCD层与WC-Co基体之间界面结构与性能的研究[D]. 郑州:郑州大学,2006. FAN Wenjie. Study on the interface structure and properties between PCD layer and WC Co matrix[D]. Zhengzhou: Zhengzhou University, 2006.

[49] 杨雄文,彭齐,冯枭,等. 基体界面形状对PDC残余应力数值模拟研究[J]. 石油机械,2023,51(7):82–88. YANG Xiongwen, PENG Qi, FENG Xiao, et al. Numerical simulation study on the effect of matrix interface shape on residual stress in PDC[J]. China Petroleum Machinery, 2023, 51(7): 82–88.

[50] 王志明,方小红,孙武成,等. 烧结压力对低液相Fe基预合金钻头胎体性能的影响[J]. 金刚石与磨料磨具工程,2023,43(2):151–160. WANG Zhiming, FANG Xiaohong, SUN Wucheng, et al. Effect of sintering pressure on the performance of Fe-based pre-alloyed bit matrix with low liquid phase[J]. Diamond & Abrasives Engineering, 2023, 43(2): 151–160.

[51] 解珅. 钢体PDC钻头表面强化工艺研究[J]. 西部探矿工程,2018,30(9):80-81. XIE Shen. Research on surface strengthening technology of steel PDC drill bits[J]. West-China Exploration Engineering, 2018, 30(9): 80-81.

[52] 胡可,谢焕文,刘辛,等. 铸造碳化钨颗粒增强PDC钻头胎体的三体磨损行为[J]. 中国有色金属学报,2020,30(2):364–371. doi: 10.11817/j.ysxb.1004.0609.2020-36358 HU Ke, XIE Huanwen, LIU Xin, et al. Three-body abrasive wear behavior of PDC drill bit matrix reinforced by cast Tungsten carbide particles[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(2): 364–371. doi: 10.11817/j.ysxb.1004.0609.2020-36358

[53] 常思,刘宝昌,戴文昊,等. 多元纳米颗粒强化WC–青铜基金刚石钻头胎体材料[J]. 金刚石与磨料磨具工程,2022,42(3):317–324. CHANG Si, LIU Baochang, DAI Wenhao, et al. Properties of WC-bronze based matrix material for diamond bit reinforced by multielement nanoparticles[J]. Diamond & Abrasives Engineering, 2022, 42(3): 317–324.

[54] 彭齐,周英操,周波,等. 凸脊型非平面齿PDC钻头的研制与现场试验[J]. 石油钻探技术,2020,48(2):49–55. doi: 10.11911/syztjs.2020035 PENG Qi, ZHOU Yingcao, ZHOU Bo, et al. Development and field test of a non-planar cutter PDC bit with convex ridges[J]. Petroleum Drilling Techniques, 2020, 48(2): 49–55. doi: 10.11911/syztjs.2020035

[55] 颜辉,李宁,阳君奇,等. 砾石层异型齿PDC钻头的设计及现场试验[J]. 钻采工艺,2023,46(3):9–15. doi: 10.3969/J.ISSN.1006⁃768X.2023.03.02 YAN Hui, LI Ning, YANG Junqi, et al. Design and field test of special-shaped cutter PDC bit in gravel layer[J]. Drilling & Production Technology, 2023, 46(3): 9–15. doi: 10.3969/J.ISSN.1006⁃768X.2023.03.02

[56] 徐金凤. PDC钻头4D切削齿技术新发展[J]. 石化技术,2019,26(10):79–80. doi: 10.3969/j.issn.1006-0235.2019.10.049 XU Jinfeng. PDC bit technology evolves to 4D cutters[J]. Petrochemical Industry Technology, 2019, 26(10): 79–80. doi: 10.3969/j.issn.1006-0235.2019.10.049

[57] SLB. Hyper Blade[EB/OL]. [2023-07-10]. https://www.slb.com/products-and-services/innovating-in-oil-and-gas/drilling/bottomhole-assemblies/drill-bits/blade-family-bits/hyperblade-hyperbolic-diamond-element-bit.

[58] SLB. AxeBlade[EB/OL]. (2022-08-04)[2023-07-10]. https://www.slb.com/products-and-services/innovating-in-oil-and-gas/well-construction/drilling/drill-bits/blade-family-bits/axeblade-ridged-diamond-element-bit.

[59] Baker Hughes. Shaped-cutter technology[EB/OL]. [2023-07-10]. https://www.bakerhughes.com/drilling/drill-bits/shapedcutter-technology.

[60] Halliburton. Geometrix™ 4D-shaped cutters[EB/OL]. [2023-07-10]. https://www.halliburton.com/en/products/geometrix-4d-shaped-cutters.

[61] 马亚超,陶垒,荣准. PDC钻头布齿技术研究综述[J]. 工程设计学报,2023,30(1):1–12. doi: 10.3785/j.issn.1006-754X.2023.00.006 MA Yachao, TAO Lei, RONG Zhun. Review of PDC bit cutter arrangement technology[J]. Chinese Journal of Engineering Design, 2023, 30(1): 1–12. doi: 10.3785/j.issn.1006-754X.2023.00.006

[62] SLB. StingBlade[EB/OL]. [2023-07-10]. https://www.slb.com/products-and-services/innovating-in-oil-and-gas/drilling/bottomhole-assemblies/drill-bits/blade-family-bits/stingblade-conical-diamond-element-bit.

[63] Baker Hughes. Kymera Mach 5 hybrid drill bit[EB/OL]. [2023-07-10]. https://www.bakerhughes.com/drilling/drill-bits/hybrid-drill-bits/kymera-mach-5-hybrid-drill-bit.

[64] KALLOO C L, ATTONG D J, BICKRAJ R, et al. A novel design Bl-center bit successfully drills deep exploration well off the East Coast of Trinidad[R]. SPE 27471, 1994.

[65] 聂凌. 针对硬地层的单牙轮-PDC双级钻头的破岩特性研究[D]. 成都:西南石油大学,2017. NIE Ling. Study on rock breaking characteristics of single cone PDC dual stage bit for hard formation[D]. Chengdu: Southwest Petroleum University, 2017.

[66] 郭富城,屈子骁,邵云淏,等. 三牙轮-PDC双级同心钻头设计[J]. 濮阳职业技术学院学报,2019,32(2):77–80. GUO Fucheng, QU Zixiao, SHAO Yunhao, et al. Design of three cone PDC two-stage concentric bit[J]. Journal of Puyang Vocational and Technical College, 2019, 32(2): 77–80.

[67] 马广军,刘永旺,路保平,等. 一种井底应力诱导卸荷钻头及其提高钻井速度方法:CN202010423341.5[P]. 2020-09-01. MA Guangjun, LIU Yongwang, LU Baoping, et al. A bottom hole stress induced unloading bit and its method to improve drilling speed: CN202010423341.5[P]. 2020-09-01.

[68] 刘永旺,管志川. 一种具有聚能攻击卸荷井底应力的钻头及钻井方法:CN201911216860.8[P]. 2020-03-24. LIU Yongwang, GUAN Zhichuan. A bit with shaped charge attack unloading bottom hole stress and its drilling method: CN201911216860.8[P]. 2020-03-24.

[69] 管志川,刘永旺,李敬皎,等. 差压式钻头:CN201510789231. X[P]. 2016-03-30. GUAN Zhichuan, LIU Yongwang, LI Jingjiao, et al. Differential pressure drill bit: CN201510789231. X[P]. 2016-03-30.

[70] 管志川,刘永旺,呼怀刚,等. 中心差压式钻头:CN201510790611.5[P]. 2016-02-10. GUAN Zhichuan, LIU Yongwang, HU Huaigang, et al. Central differential pressure bit: CN201510790611.5[P]. 2016-02-10.

[71] 刘永旺,管志川. 一种具有诱导载荷与磨料射流联合作用的钻头及钻井方法:CN201911130628.2[P]. 2020-02-04. LIU Yongwang, GUAN Zhichuan. A bit and drilling method with combined action of induced load and abrasive jet: CN201911130628.2[P]. 2020-02-04.

[72] 刘永旺,张喆,管志川,等. 一种适合于难钻地层智能钻井的阶梯式钻头及钻井方法:CN202011439245.6[P]. 2021-04-06. LIU Yongwang, ZHANG Zhe, GUAN Zhichuan, et al. A stepped bit and drilling method suitable for intelligent drilling in difficult formations: CN202011439245.6[P]. 2021-04-06.

[73] 刘永旺,刘笑傲,刘嘉雄,等. 自激轴冲与诱导卸荷耦合破岩钻头及钻井提速方法:CN202110338814.6[P]. 2021-07-13. LIU Yongwang, LIU Xiaoao, LIU Jiaxiong, et al. Self excited axial impact and induced unloading coupling rock breaking bit and drilling speed increase method: CN202110338814.6[P]. 2021-07-13.

-

期刊类型引用(3)

1. 周洋,陆承达,吴敏,陈鑫,姚宁平,宋海涛,张幼振. 深部地质钻进过程钻速时序融合建模方法. 煤田地质与勘探. 2025(02): 223-232 .  百度学术

百度学术

2. 张统得,程悦瀚,赵瞻,钱锋,樊腊生,陆俊泽. 四川盆地西南缘页岩气地质调查川马页1井钻井关键技术. 钻探工程. 2025(02): 10-19 .  百度学术

百度学术

3. 吴泽兵,袁若飞,张文溪,刘家乐. 基于多目标遗传算法的PDC复合片交界结构优化设计. 石油钻探技术. 2024(04): 24-33 .  本站查看

本站查看

其他类型引用(0)

下载:

下载: