Three-Dimensional Mechanical Characteristics of Drill Collar Joints under Downhole Equivalent Impact Torque in Extra-Deep Well

-

摘要:

特深井钻井时钻柱在井下受到强烈的冲击扭矩作用,严重威胁着钻井施工安全,需要进行特深井钻柱井下冲击扭矩的测量和分析。首先,采用三维力学分析方法得到了不同扭矩作用下钻铤螺纹接头的受力特征,建立了内、外螺纹之间相对偏移量与井下等效冲击扭矩之间的对应关系;然后,以西部油田某特深井上部井段ϕ203.2 mm钻铤NC56接头为例,利用刻痕法测量内、外螺纹台肩的相对偏移量,反演得到与偏移量相对应的井下等效冲击扭矩,并用实际测得的钻铤接头卸扣扭矩进行了验证。实测数据表明,钻井过程中井下存在很大的冲击扭矩,使钻铤接头在井下发生二次上扣。根据实测偏移量反演计算的井下等效冲击扭矩与卸扣扭矩吻合程度高,表明该方法具有较好的可靠性。分析表明,上扣预紧状态对钻铤接头的井下二次上扣特性有很大影响,避免欠扭矩上扣是防止钻铤接头井下二次上扣的有效手段。

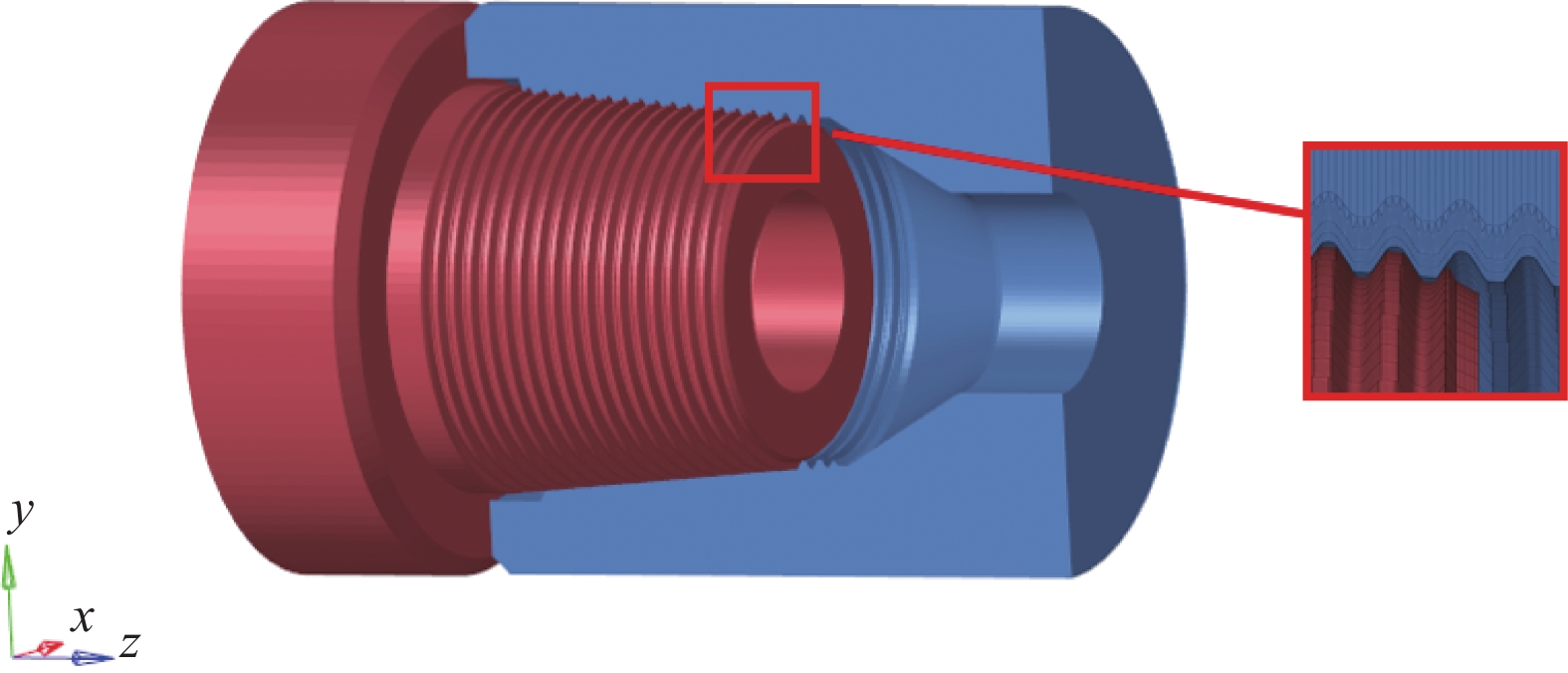

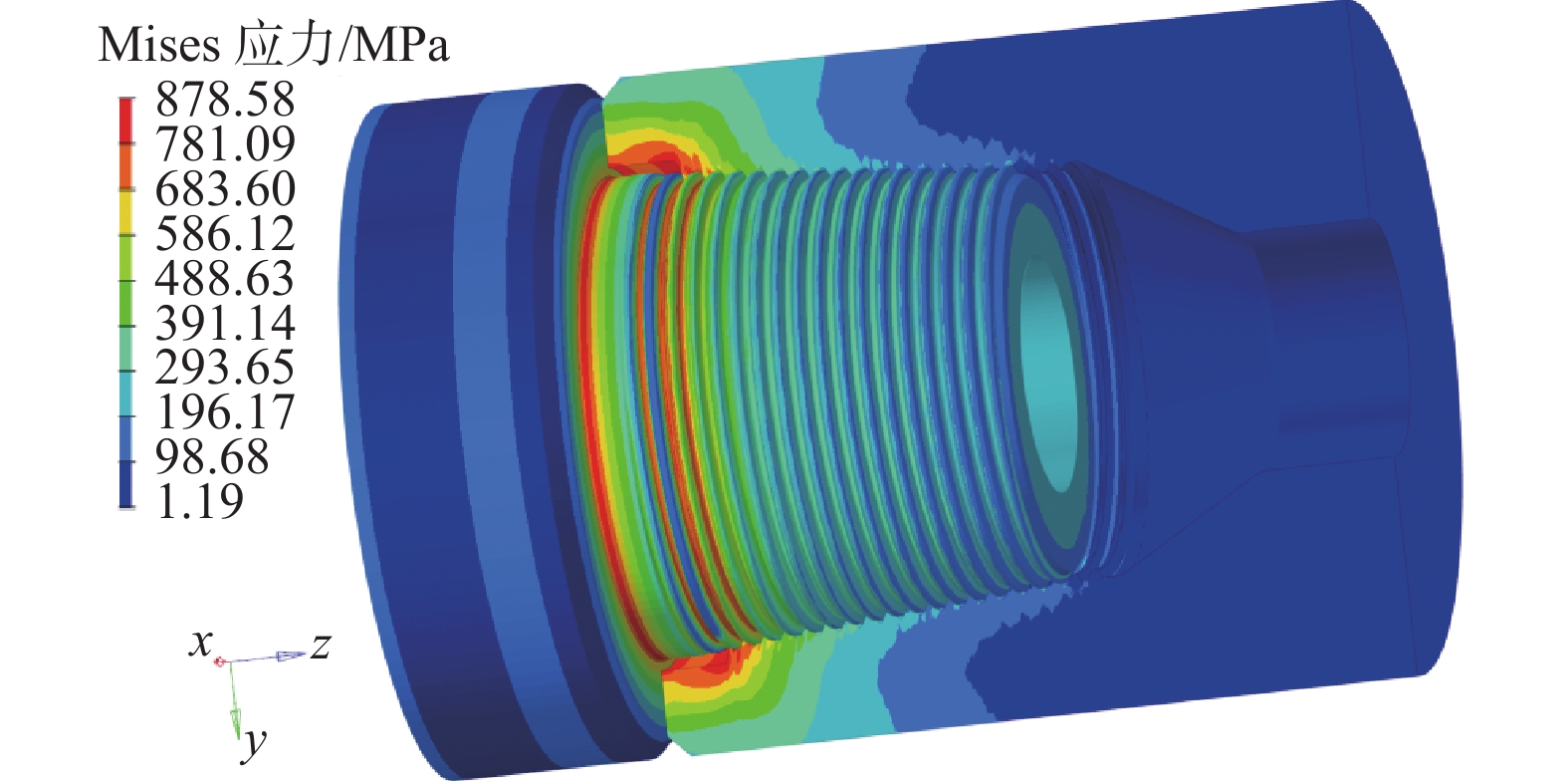

Abstract:The drilling string in extra-deep wells is subjected to strong downhole impact torque during drilling, and its safety is facing severe challenges. Therefore, it is important to measure and analyze the downhole impact torque of drilling strings in extra-deep wells. First, the three-dimensional (3D) mechanical analysis method was used to obtain the mechanical characteristics of drill collar joints under different torque. Using that information, the corresponding relationship between the relative offset between internal and external threads and the downhole equivalent impact torque was established. Then, with the NC56 joint of ϕ203.2 mm drill collar in the upper section of an extra-deep well in an oilfield of western China as an example, the relative offset between internal and external thread shoulders was measured by the scratching mark, and the downhole equivalent impact torque corresponding to the offset was obtained through inversion and verified with the measured breakout torque of the drill collar joint. The measured data show that there was a large downhole impact torque during drilling, which can cause the drill collar joint to bring about downhole secondary makeup. The downhole equivalent impact torque calculated by the inversion of the measured offset is well consistent with the breakout torque, which shows a good reliability of the method. The results indicate that the pre-tightening state exerts a great influence on the downhole secondary makeup characteristics of the drill collar joint, and avoiding under-torque makeup is an effective means to prevent the drill collar joint from secondary makeup torque.

-

碳酸盐岩破碎性地层天然裂缝、层理面和弱面发育,胶结性差,钻井过程中易发生井壁坍塌掉块,严重时会造成卡钻,导致钻井周期增长、钻井成本增加[1-3]。顺北油气田5号断裂带深层油气勘探开发时,遇到了超深碳酸盐岩破碎性地层井壁坍塌问题[4-5]。2018年以来,多口井因钻遇碳酸盐岩破碎性地层,出现了井壁坍塌掉块(掉块呈多边形,长度和宽度约2.0 cm,棱角磨圆)严重的情况,阻卡频繁,导致多次回填侧钻,情况最严重的5口井钻井周期共延长913 d,钻井成本增加1.3亿元,严重影响了顺北油气田的勘探开发速度。因此,分析顺北油气田超深碳酸盐岩破碎性地层井壁坍塌原因,并提出技术对策,对提高钻井速度、降低钻井成本具有重要现实意义。目前,国内外超深碳酸盐岩破碎性地层钻井防塌的案例较少,可借鉴的技术措施不多[6-8]。为此,笔者针对顺北油气田奥陶系碳酸盐岩破碎性地层井壁坍塌的问题,从地质构造特征、地层裂缝发育情况(破碎程度)和井壁岩块受力等方面分析了井壁坍塌的原因,根据井壁坍塌原因,借鉴国内外钻井液封堵防塌技术,优选并级配微米与亚微米级刚性、塑性封堵材料,使钻井液中的固相能封堵地层中所有尺度的裂缝,阻止压力传递,同时钻井液保持较高的密度,以支撑井壁,现场试验取得了良好的封堵防塌效果。

1. 碳酸盐岩破碎性地层井壁坍塌原因

1.1 地质构造特征

顺北油气田5号断裂带北段以挤压构造为主,挤压构造地层存在一个“中性面”,“中性面”以浅地层处于拉张状态,“中性面”以深地层处于挤压状态,如图1所示(图中,蓝色线条为井眼轨迹)。

由图1可知,“中性面”以深地层存在应力集中(最大水平主应力和最小水平主应力之差大),钻开井眼后应力释放,井内钻井液液柱压力取代原地层对井壁的支撑,破坏了地层原有的应力平衡,引起井眼周围应力重新分布,造成井壁坍塌掉块。

利用同区块某井取自压隆构造的全尺寸岩心,在其水平方向上每间隔45°钻取3个岩样,进行了基于岩石kaiser效应的地应力测试。结果发现:最大水平主应力为175 MPa,最小水平主应力为140 MPa,其差值高达35 MPa。这说明断裂破碎带地层应力集中,钻开井眼后应力释放,易导致井壁坍塌。

1.2 地层裂缝发育及裂缝充填情况

受强构造运动影响,断裂破碎带地层发育大量微裂缝,其岩心薄片照片见图2。

由图2可知,虽然岩心整体上完整,但发育大量的微裂缝,裂缝尺寸为微米—纳米级别,形成了一种“破而不碎”的结构。如果钻井液封堵能力不强,钻井液滤液进入微裂缝,一方面会使黏土发生水化(如果胶结物中存在黏土),产生膨胀压力;另一方面会增大微裂缝中的孔隙压力,导致井壁坍塌掉块。

另外,裂缝被硅质胶结物、方解石等充填,胶结强度低,钻井过程中钻头转动、钻具撞击和压力波动均会破坏岩石的胶结作用,使岩石的整体强度降低,导致井壁坍塌掉块。

1.3 井壁岩块受力情况

破碎性地层井周岩体是非连续碎块,可以假设为由离散单元块体和割理组成的模型,如图3所示。图3中:①,②,…,⑤为岩块编号;a,b为破碎性岩块的尺寸,mm;σ1和σ2为岩块受到的压应力,MPa;σ31为岩块③和①接触面的压应力,MPa;σ41为岩块④和①接触面的压应力,MPa;σ51为岩块⑤和①接触面的压应力,MPa;τ31为岩块③和①接触面的剪应力,MPa;τ41为岩块④和①接触面的剪应力,MPa;τ51为岩块⑤和①接触面的剪应力,MPa;pi为井筒内的液柱压力,MPa。

对于井壁岩块来说,岩块①夹在2个裂缝面之间,最容易发生掉块,因此以岩块①为例分析其受力情况:对于直井,其受到σ31,τ31,σ41,τ41,σ51,τ51和pi的共同作用;而对于定向井和水平井,岩块①还受到重力分量的作用,其对井壁坍塌掉块是不利因素。因此,对于相同条件下的破碎性地层,定向井和水平井更容易发生井壁坍塌掉块,分析结果如图4所示。

2. 防塌钻井液关键技术

由上述分析可知,导致顺北油气田碳酸盐岩破碎性地层井壁坍塌的主要原因是地层破碎、应力集中和微裂缝发育。其中,地层破碎、应力集中是内因,无法改变;只有微裂缝可以利用钻井液充填、封堵,阻止压力传递,使破碎性地层不“破碎”,同时保持较高的钻井液密度以支撑井壁,从而解决井壁坍塌问题。

2.1 防塌钻井液基本配方

以取自顺北A井、顺北B井和顺北C井奥陶系碳酸盐岩破碎性地层的岩心为研究对象,利用X射线衍射仪分析其矿物组成,结果见表1。

表 1 顺北油气田3口井所取岩心的矿物组成Table 1. Mineral composition of cores from 3 wells in Shunbei Oil and Gas Field取心井 岩样中矿物含量,% 石英 斜长石 方解石 白云石 方沸石 赤铁矿 黏土 顺北A井 11.6 2.0 0 81.3 1.2 3.9 0 顺北B井 2.9 0 72.1 23.7 0 1.3 0 顺北C井 2.5 0.6 96.9 0 0 0 0 由表1可知,其地层岩石矿物组成主要为方解石和白云石,不含黏土。对于不含黏土矿物的地层,不考虑水化作用对井壁稳定性的影响,主要是利用固相颗粒对微裂缝进行全面封堵。相对于油基钻井液,微纳米固相颗粒在水基钻井液中的分散性更好,同时考虑成本、环保要求和储层录井效果等因素,选用水基防塌钻井液,其基本配方为:2.0%~3.0%膨润土+0.2%~0.3%烧碱+0.1%~0.2%纯碱+3.0%~4.0%SMP–Ⅲ+3.0%~4.0%SPNH+1.0%~2.0%抗高温降滤失剂+1.0%~3.0%高软化点沥青+0.5%~1.5%高温高压屏蔽剂+石灰石。

2.2 钻井液性能的强化

2.2.1 封堵性能

在钻进碳酸盐岩破碎性地层时,对其所有尺度的裂缝进行全面有效封堵是保持井壁稳定的必要条件[9]。根据水基钻井液中黏土粒径1~3 μm、加重材料粒径30~100 μm的实际情况,要全面封堵裂缝需要在钻井液中补充粒径3~30 μm的固相颗粒。为此,设计加入2种刚性颗粒材料(GWQH Ⅰ和GWQH Ⅱ)、2种塑性可变形颗粒材料(SWQHⅠ、SWQH Ⅱ)和1种微纳米乳液(NFT)。刚性颗粒材料的主要作用是利用架桥原理形成致密封堵层;塑性可变形颗粒材料的主要作用是变形填充刚性颗粒间的微空隙,使封堵层更加致密;微纳米乳液的主要作用是填充更小的空隙,使封堵层更加致密。其粒径分布如图5所示。

由图5可知,5种材料的粒径分布:d50为3~14 μm,d80为7~32 μm。

2.2.2 其他性能

防塌钻井液其他性能的强化,主要包括:控制高温高压滤失量,使其在井底温度下不大于10 mL,初始滤失量不大于1 mL,且滤失量越低越好;动塑比控制在0.50左右,以保证钻井液具有良好的携岩能力。

2.3 钻井液密度的选择

对于碳酸盐岩破碎性地层,提高钻井液密度进行应力支撑,只会在初期有一定的防塌效果[10-11]。当钻井液或滤液进入裂缝,裂缝张开后,会出现以下2方面的问题:1)缝面间的摩擦力大大降低,使坍塌压力大幅度上升;2)如果地层中含有黏土,因其具有水化膨胀特性,将会促进和激化井壁坍塌掉块。因此,应该根据工程经验或理论计算确定合理的钻井液密度。

3. 现场试验

顺北X井是位于顺北油气田5号断裂带北部的大斜度井,设计井深8 012.99 m,垂深7 710.00 m,最大井斜角70.3°。与其水平距离698.00 m的邻井共进行了4次侧钻,侧钻过程中垮塌严重,阻卡频繁;预测该井在7 830.00~7 920.00 m井段钻遇断裂面,可能发生地层破碎和应力集中,存在垮塌掉块风险。因此,该井在钻进碳酸盐岩破碎性地层时试验应用了防塌钻井液技术。

基于“合适的钻井液密度”+“强化封堵防塌”的思路,将钻井液密度确定为1.29 kg/L,并在钻井液基本配方的基础上添加以下封堵材料:1.5%井壁强化剂GWQH Ⅰ+1.5%井壁强化剂GWQH Ⅱ+1.0%~3.0%磺化沥青SWQH Ⅰ+1.0%~3.0%磺化沥青SWQH Ⅱ+2.0%~3.0% NFT–Ⅱ。钻井液的粒径分布如图6所示。

由图6可知,封堵颗粒的粒径分布为0.2~200.0 μm,85%以上的颗粒粒径在100 μm以内(粒径100 nm~46 μm的颗粒占70.0%)。

同时,采取了处理掉块、防掉块卡钻和防蹩跳钻的配套技术措施。钻进中扭矩正常,泵压正常,钻速较快,短起下钻正常,各趟钻起下钻无阻卡,下钻一次到底。该井破碎带地层钻进过程中的钻时与扭矩情况如图7所示。

由图7可知,钻时主要集中在10~20 min/m,说明机械钻速较高;扭矩平稳,在10~12 kN·m。

另外,顺北X井奥陶系碳酸盐岩层段的井径曲线如图8所示。

由图8可知,顺北X井奥陶系碳酸盐岩层段井径整体比较规则,平均井径扩大率仅7.4%。

顺北X井使用防塌钻井液钻进碳酸盐岩破碎性地层的过程中,扭矩平稳,钻速较高,未发生坍塌掉块,说明采用防塌钻井液可以解决碳酸盐岩破碎性地层坍塌掉块的问题。

4. 结论与建议

1)强挤压构造地层应力集中、地层破碎并存在微裂缝和定向井中非连续岩块受重力作用,是造成顺北油气田碳酸盐岩破碎性地层井壁坍塌掉块的主要原因。

2)顺北油气田碳酸盐岩破碎性地层井壁防塌的关键是强化钻井液的封堵性能,阻止或减缓压力传递。

3)根据微裂缝尺寸,优选了相应粒径的刚性颗粒材料、塑性可变形颗粒材料和微纳米乳液,形成了致密封堵层;同时选择了合适的钻井液密度,并控制滤失量、将动塑比控制在0.50左右,形成了顺北油气田碳酸盐岩破碎性地层防塌钻井液技术。现场试验结果表明,该防塌钻井液技术防塌效果良好,钻进中扭矩平稳、钻速较高,完钻后井径规则。

-

表 1 钻铤接头材料真实应力–塑性应变的关系

Table 1 Real stress-plastic strain relationship of drill collar joint material

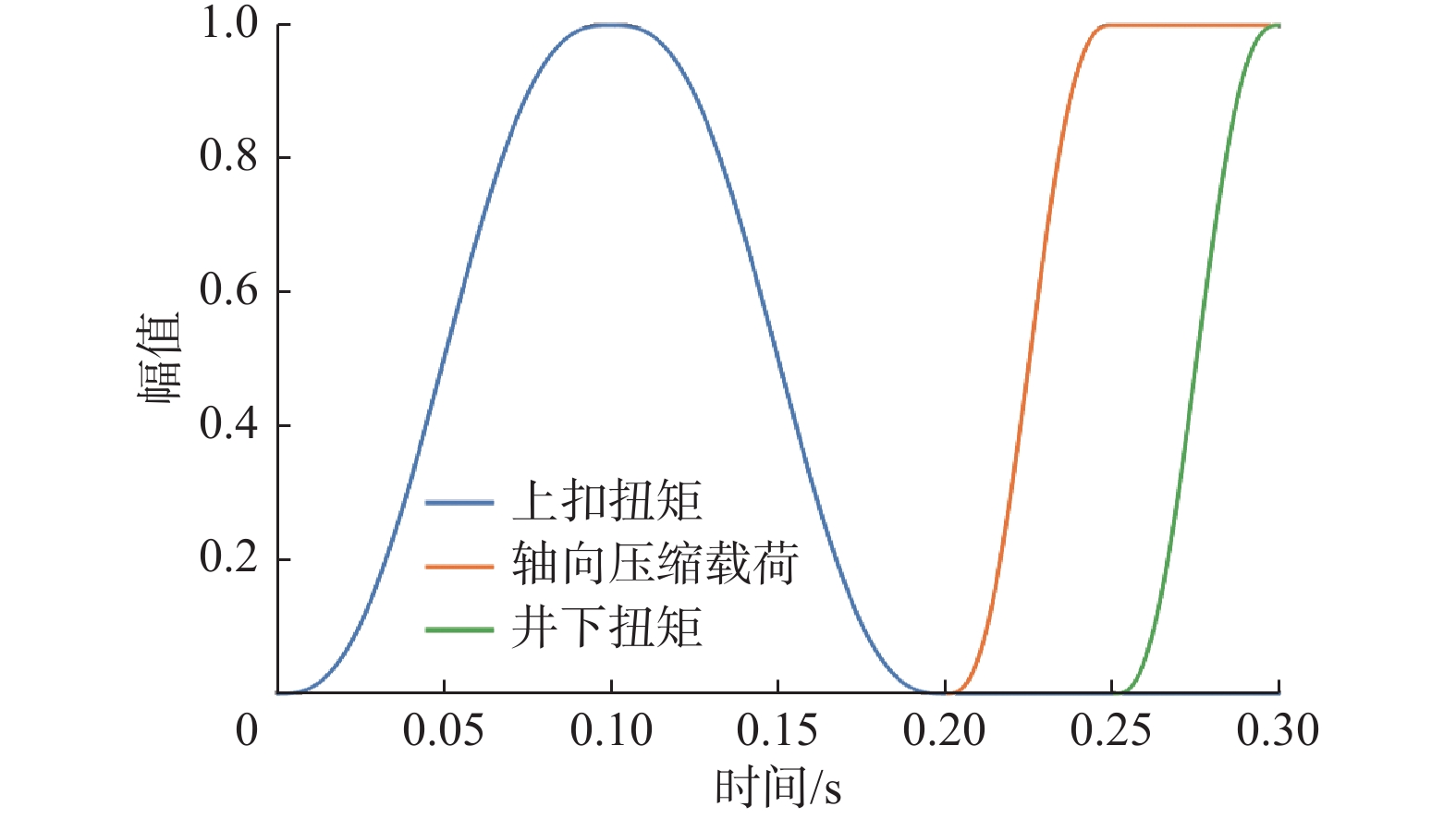

真实应力/MPa 塑性应变 真实应力/MPa 塑性应变 758.0 0 1 003.3 0.040 0 790.1 0.000 5 1 017.6 0.045 0 818.3 0.001 0 1 030.9 0.050 0 878.5 0.006 0 1 043.0 0.055 0 891.3 0.009 0 1 054.3 0.060 0 905.2 0.012 0 1 063.6 0.065 0 920.8 0.016 0 1 072.4 0.070 0 940.1 0.021 0 1 079.8 0.075 0 953.7 0.025 0 1 086.1 0.080 0 971.3 0.030 0 1 091.2 0.085 0 987.6 0.035 0 1 095.1 0.097 0 表 2 各分析步载荷工况设置

Table 2 Load conditions for each analysis step

载荷工况 分析步1

上扣扭矩/(kN·m)分析步2

轴向压缩载荷/kN分析步3

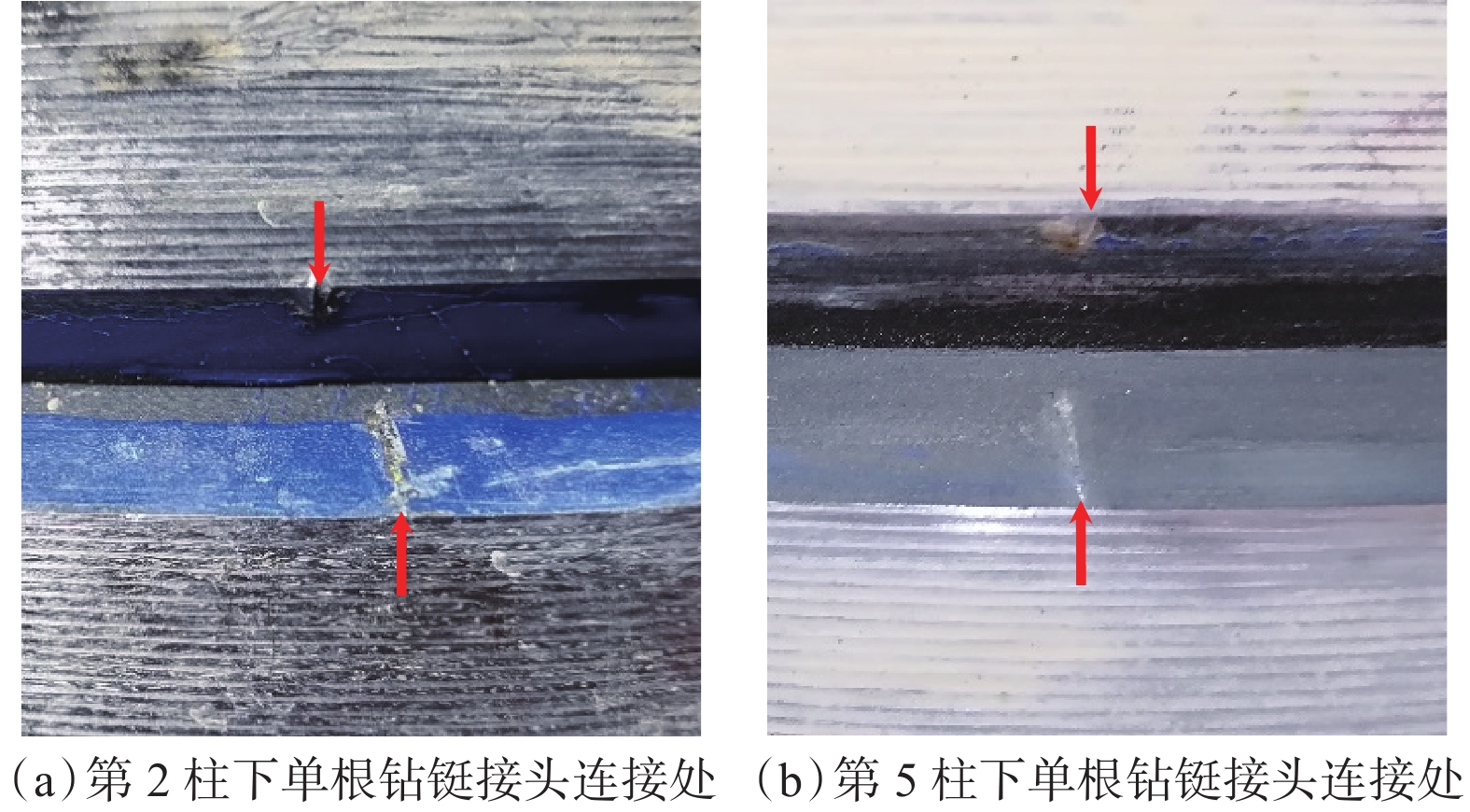

井下扭矩/(kN·m)工况1 65 0 120 工况2 65 120 120 工况3 58 120 120 表 3 ϕ203.2 mm钻铤接头刻痕偏移量、卸扣扭矩实测数据及理论分析结果

Table 3 Measured data of scratching offset and breakout torque of ϕ203.2 mm drill collar joint and theoretical analysis results

入井

柱次上扣扭矩/

(kN·m)刻痕偏移

量/mm卸扣扭矩/

(kN·m)井下等效

冲击扭矩/

(kN·m)等效冲击扭矩

相对卸扣扭矩

的误差,%2 58 6 82 77.9 5.0 5 65 0 72 66.3 7.9 -

[1] 孙金声,刘克松,金家锋,等. 中低熟页岩油原位转化技术研究现状及发展趋势[J]. 钻采工艺,2023,46(6):1–7. SUN Jinsheng, LIU Kesong, JIN Jiafeng, et al. Research status and development trend of in-situ catalytic conversion technology for medium-low maturity shale oil[J]. Drilling & Production Technology, 2023, 46(6): 1–7.

[2] 贾承造. 中国石油工业上游发展面临的挑战与未来科技攻关方向[J]. 石油学报,2020,41(12):1445–1464. JIA Chengzao. Development challenges and future scientific and technological researches in China’s petroleum industry upstream[J]. Acta Petrolei Sinica, 2020, 41(12): 1445–1464.

[3] 王建云,韩涛,赵宽心,等. 塔深5井超深层钻井关键技术[J]. 石油钻探技术,2022,50(5):27–33. WANG Jianyun, HAN Tao, ZHAO Kuanxin, et al. Key drilling technologies for the ultra-deep Well Tashen 5[J]. Petroleum Drilling Techniques, 2022, 50(5): 27–33.

[4] TANG Liping, GUO Baolin, ZHU Xiaohua, et al. Stick–slip vibrations in oil well drillstring: a review[J]. Journal of Low Frequency Noise, Vibration and Active Control, 2020, 39(4): 885–907. doi: 10.1177/1461348419853658

[5] 何立成,唐波. 准噶尔盆地超深井钻井技术现状与发展建议[J]. 石油钻探技术,2022,50(5):1–8. HE Licheng, TANG Bo. The up to date technologies of ultra-deep well drilling in Junggar Basin and suggestions for further improvements[J]. Petroleum Drilling Techniques, 2022, 50(5): 1–8.

[6] VIJAYAN K, VLAJIC N, FRISWELL M I. Drillstring-borehole interaction: backward whirl instabilities and axial loading[J]. Meccanica, 2017, 52(11): 2945–2957.

[7] 滕学清,李宁,狄勤丰,等. 塔里木盆地超深井311.2 mm井眼钻柱动力学特性及参数设计[J]. 石油学报,2014,35(2):359–364. TENG Xueqing, LI Ning, DI Qinfeng, et al. Parameter optimization and dynamic characteristics of drill string in the borehole with diameter of 311.2 mm of ultra-deep oil well in Tarim Basin[J]. Acta Petrolei Sinica, 2014, 35(2): 359–364.

[8] NOABAHAR SADEGHI A, ARIKAN K B, ÖZBEK M E. Modelling and controlling of drill string stick slip vibrations in an oil well drilling rig[J]. Journal of Petroleum Science and Engineering, 2022, 216: 110759. doi: 10.1016/j.petrol.2022.110759

[9] CHEN Jingkai, LIAO Hualin, ZHANG Yanting, et al. A torsional-axial vibration analysis of drill string endowed with kinematic coupling and stochastic approach[J]. Journal of Petroleum Science and Engineering, 2021, 198: 108157. doi: 10.1016/j.petrol.2020.108157

[10] WANG Wenchang, LI Shengqian, YUAN Xun. Effect of Power-V on the stick–slip vibration of a drill string[J]. Chemistry and Technology of Fuels and Oils, 2023, 59(1): 202–212. doi: 10.1007/s10553-023-01517-5

[11] CHOE Y M, KIM G S, KIM I S, et al. Influence of torsional stick-slip vibration on whirl behavior in drill string system[J]. Geoenergy Science and Engineering, 2023, 227: 211931. doi: 10.1016/j.geoen.2023.211931

[12] 狄勤丰,骆大坤,周星,等. 横向主动控斜力作用下底部钻具组合动力学特征[J]. 石油学报,2023,44(9):1552–1561. DI Qinfeng, LUO Dakun, ZHOU Xing, et al. Analysis of dynamic characteristics of bottom hole assembly under transverse active dev-iation control force[J]. Acta Petrolei Sinica, 2023, 44(9): 1552–1561.

[13] MOHAMMADZADEH M, ARBABTAFTI M, SHAHGHOLI M, et al. Nonlinear vibrations of composite drill strings considering drill string–wellbore contact and bit–rock interaction[J]. Archive of Applied Mechanics, 2022, 92(9): 2569–2592. doi: 10.1007/s00419-022-02198-y

[14] 滕学清,狄勤丰,李宁,等. 超深井钻柱粘滑振动特征的测量与分析[J]. 石油钻探技术,2017,45(2):32–39. TENG Xueqing, DI Qinfeng, LI Ning, et al. Measurement and analysis of stick-slip characteristics of drill string in ultra-deep wells[J]. Petroleum Drilling Techniques, 2017, 45(2): 32–39.

[15] DONG Guangjian, CHEN Yingjie, FU Jianhong, et al. The drillstring dynamic frequency domains modes and mode shapes characteristics of compound drilling for the high-quality slim borehole[J]. International Journal of Hydrogen Energy, 2023, 48(30): 11322–11332. doi: 10.1016/j.ijhydene.2022.07.021

[16] LI Yongsheng, GAO Deli. A nonlinear dynamic model for characterizing downhole motions of drill-string in a deviated well[J]. Journal of Natural Gas Science and Engineering, 2017, 38: 466–474. doi: 10.1016/j.jngse.2017.01.006

[17] DI Qinfeng, QIN Ken, CHEN Tao, et al. An innovative method for studying the dynamic failure mechanism of box connection of stabilizer in large diameter wellbore of ultra-deep wells[J]. Journal of Petroleum Science and Engineering, 2021, 205: 108822. doi: 10.1016/j.petrol.2021.108822

[18] 李子丰. 油气井管柱冲击动力问题研究概况和发展趋势[J]. 石油学报,2019,40(5):604–610. LI Zifeng. Research situation and development trend of string dynamic shock in oil and gas wells[J]. Acta Petrolei Sinica, 2019, 40(5): 604–610.

[19] HOHL A, TERGEIST M, OUESLATI H, et al. Prediction and mitigation of torsional vibrations in drilling systems[R]. SPE 178874, 2016.

[20] SUGIURA J, JONES S. A drill bit and a drilling motor with embedded high-frequency (1 600 Hz) drilling dynamics sensors provide new insights into challenging downhole drilling conditions[J]. SPE Drilling & Completion, 2019, 34(3): 223–247.

[21] SHEN Yuelin, CHEN Wei, ZHANG Zhengxin, et al. Drilling dynamics model to mitigate high frequency torsional oscillation[R]. SPE 199634, 2020.

[22] 张洪武,关振群,李云鹏,等. 有限元分析与CAE技术基础[M]. 北京:清华大学出版社,2004:54-58. ZHANG Hongwu, GUAN Zhenqun, LI Yunpeng, et al. Fundamentals of finite element analysis and CAE technology[M]. Beijing: Tsinghua University Press, 2004: 54-58.

[23] 王勖成. 有限单元法[M]. 北京:清华大学出版社,2003:677-678. WANG Xucheng. Finite element method[M]. Beijing: Tsinghua University Press, 2003: 677-678.

[24] 狄勤丰,陈锋,王文昌,等. 双台肩钻杆接头三维力学分析[J]. 石油学报,2012,33(5):871–877. DI Qinfeng, CHEN Feng, WANG Wenchang, et al. Three-dimensional mechanical analysis of the double-shouldered tool joint[J]. Acta Petrolei Sinica, 2012, 33(5): 871–877.

-

期刊类型引用(1)

1. 刘承诚. 基于KPI的裸眼封隔器应用效能评价. 石油矿场机械. 2025(01): 19-23 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: