Calculation for Wellbore Trajectory Measurement Error Incorporating Magnetic Azimuth Correction

-

摘要:

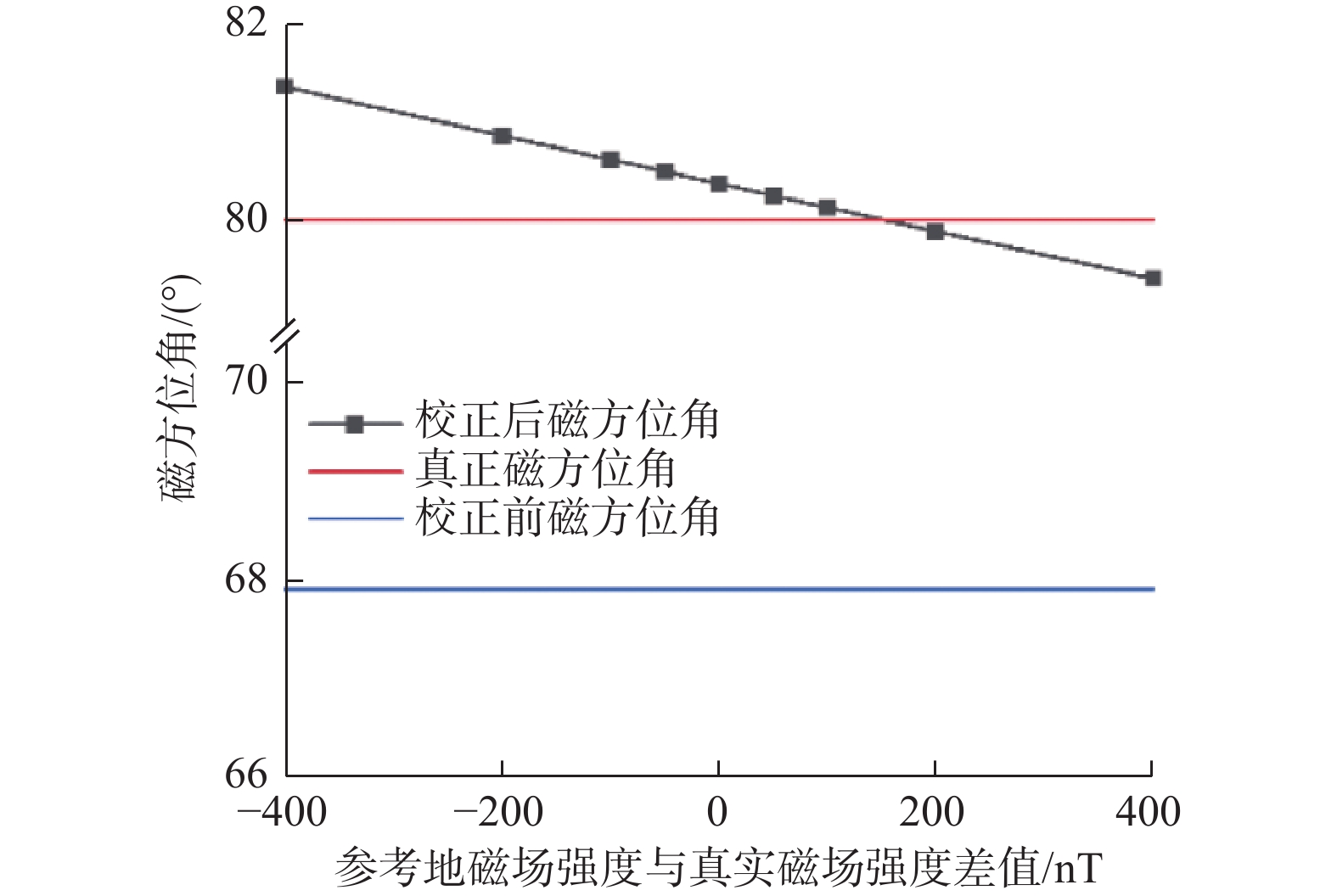

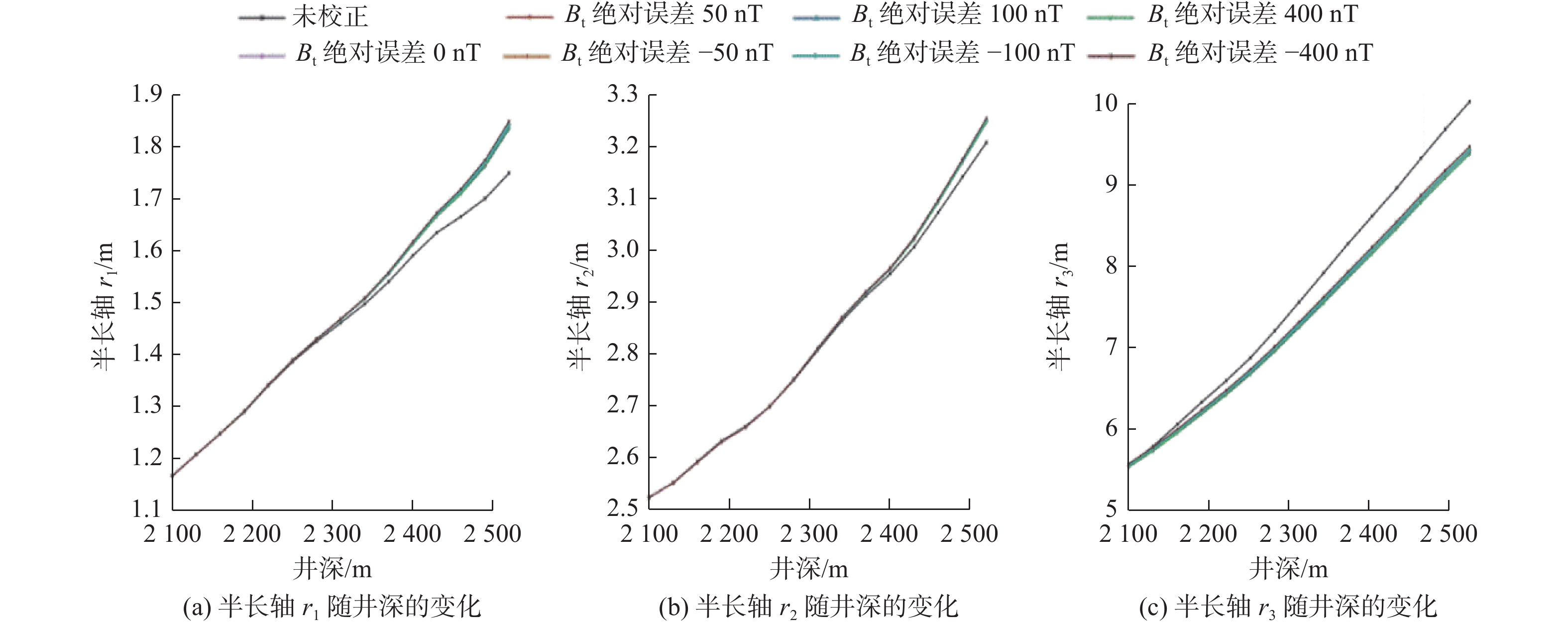

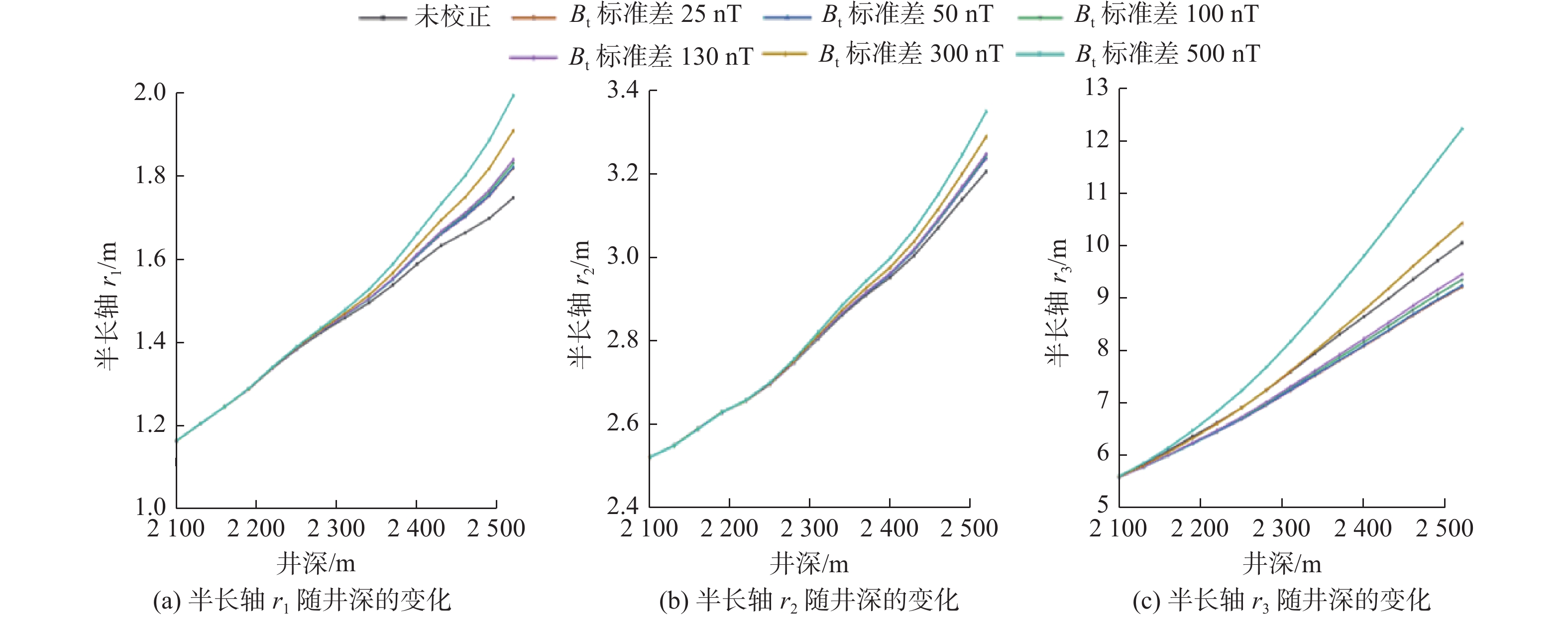

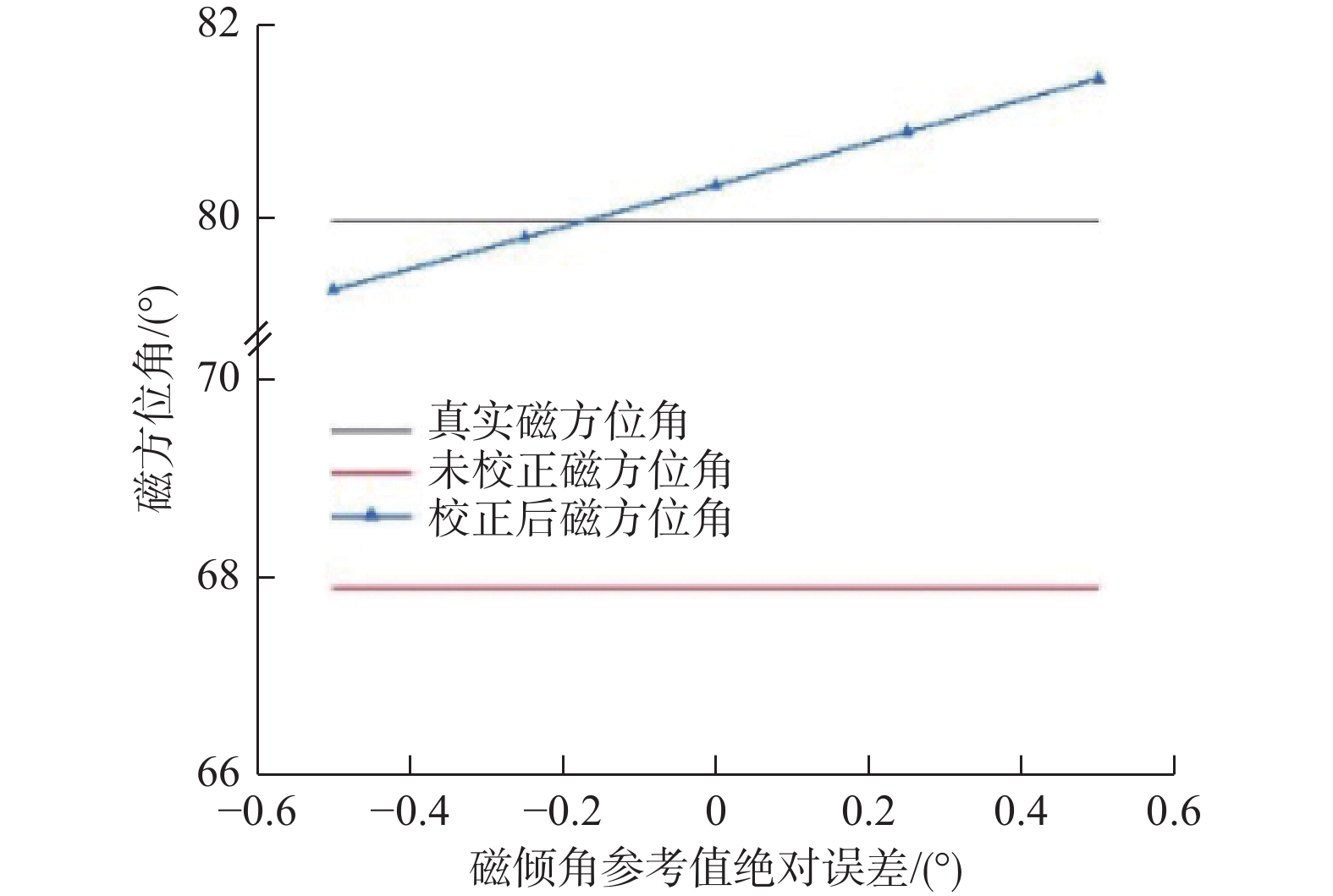

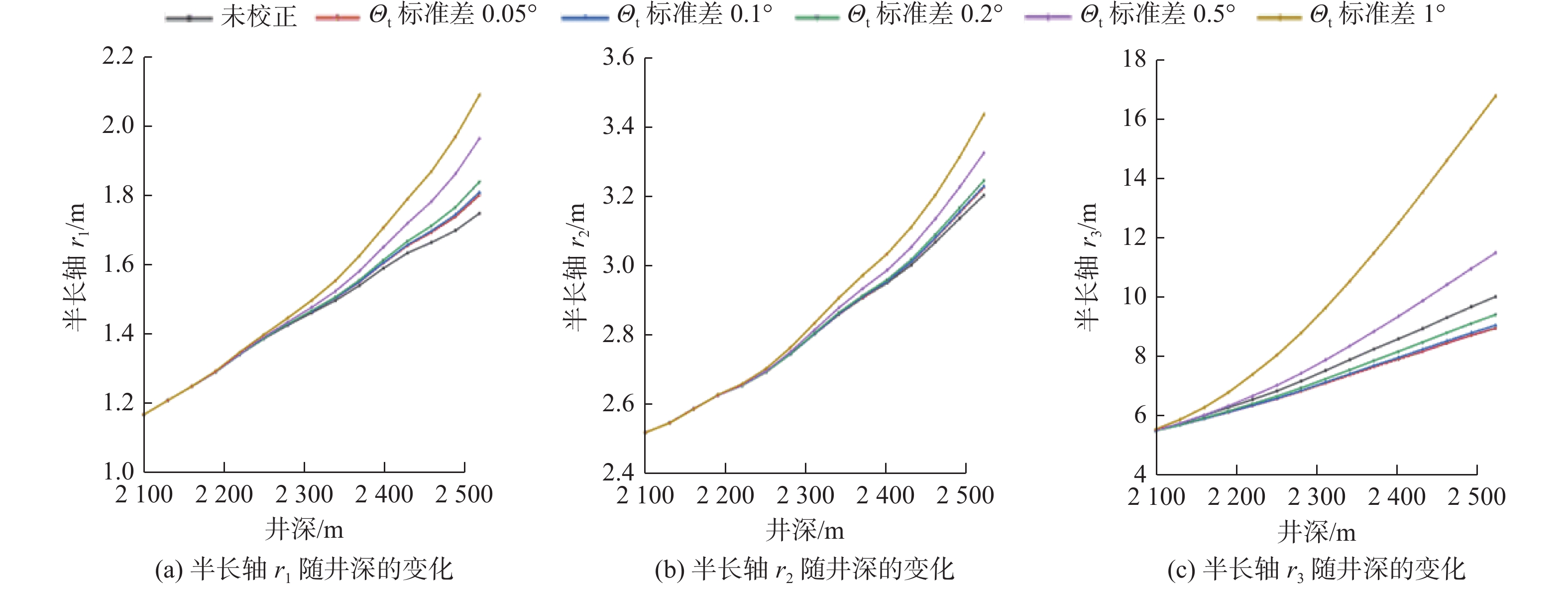

随着水平井、丛式井等技术的推广应用,对井眼方位角的测量精度要求越来越高。磁干扰条件下,多测点分析方法(MSA)是校正磁方位并提高井眼轨迹测量精度的一种有效方法。与现有井眼轨迹测量误差计算模型仅考虑轴向磁干扰校正相比,MSA同时考虑了轴向磁干扰和传感器误差源校正。因此,有必要建立适用于MSA的井眼轨迹测量误差计算模型。基于传感器误差模型及协方差传播率,推导了以直接测量参数为自变量的误差源权函数,建立了考虑磁方位校正的井眼轨迹测量误差计算模型,揭示了地磁参考场精度对校正后井眼轨迹误差的影响规律。研究结果表明,考虑磁方位校正的井眼轨迹测量误差随地磁参考场的精度降低而增大;采用高精度地磁模型进行磁方位校正,对于提高磁方位角测量精度、减小井眼轨迹测量误差具有现实意义。

Abstract:With the popularization and application of horizontal wells, cluster wells, and other technologies, higher precision of wellbore azimuth angle measurement is required. Under the condition of magnetic interference, multi-station analysis (MSA) is an effective method for correcting the magnetic azimuth and improving the precision of wellbore trajectory measurement. Compared with the existing error calculation model of wellbore trajectory measurement that only considers the axial magnetic interference correction, MSA considers both the axial magnetic interference and error source correction of the sensor. Therefore, it is necessary to establish an error calculation model of wellbore trajectory measurement suitable for MSA. Based on the error model and covariance propagation rate of the sensor, the weight function of the error source with the directly measured parameters as the independent variables was derived, and an error calculation model of wellbore trajectory measurement incorporating magnetic azimuth correction was established. The influence law of the precision of geomagnetic reference fields on wellbore trajectory errors after magnetic azimuth correction was revealed. The results show that the wellbore trajectory measurement error after magnetic azimuth correction increases with the decrease in the precision of geomagnetic reference fields. It is of practical significance for improving the precision of magnetic azimuth measurement and reducing wellbore trajectory measurement errors by adopting a high-precision geomagnetic model for magnetic azimuth correction.

-

气井井下投放节流器生产技术在长庆气田应用广泛,有近7 000口气井,随着生产时间增长,由于节流器失效或低压气井排水采气作业的要求,需要将节流器打捞出[1-2],然而在常规钢丝打捞作业过程中经常遇到节流器砂埋致使打捞头探不到、抓不牢,以及捞砂不彻底致使节流器上提不解卡、下砸打捞颈偏心和卡瓦变形断裂等问题,打捞失败率高达30%左右,后续一般采取起管柱作业进行处理,施工成本大幅升高,且目前尝试的连续油管磨铣打捞技术耗时长、漏失量大、成功率低,尚处于试验阶段[3-4]。为此,笔者分析了节流器砂埋后的打捞技术难点,同时根据前人相关的研究成果和经验,研究了连续油管冲砂打捞砂埋节流器的作业流程,可在不起管柱且不压井的情况下,有效打捞砂埋节流器,不仅施工时间短、费用低,而且现场试验成功率高达100%,而目前连续油管处理失效节流器的成功率只有33%。

1. 砂埋节流器打捞难点分析

卡瓦式节流器类型多样,基本结构包括打捞头、节流机构、卡瓦锚定机构、密封胶筒和防砂机构等(见图1)。通常采用钢丝投放工具进行节流器卡瓦锚定坐封及丢手,卡瓦锚定后,密封胶筒膨胀,封隔节流器本体与油管环空,气流只能从防砂机构进入节流机构,并从打捞头中心孔流出,以达到防砂、节流和降压的目的。

然而,节流器防砂机构对压裂用石英砂等支撑剂高压破裂后产生小粒径砂粒的过滤作用弱,再加上节流器两端的节流压差较高,小粒径砂粒在长时间的冲蚀作用下易随气流沿节流通道上窜至节流器以上,部分又回落至节流器上端,逐渐掩埋密封胶筒以上的卡瓦和打捞颈,造成节流器砂埋,导致后续打捞复杂、失败,严重时导致气井关停。

1.1 砂埋判识方法

常规钢丝作业打捞节流器过程中,首先下钢丝通井规通油管,并探测节流器位置,然后与之前投放的节流器位置进行对比,如果探测位置高于节流器投放位置,则可能存在砂埋或节流器上移,可采用钢丝打铅印方式判断节流器上部是否砂埋,判断依据是:铅印无节流器打捞头痕迹,且较大概率附有砂粒。

1.2 打捞难点分析

常规钢丝作业打捞砂埋后的节流器时,主要存在以下疑难情况:

1)打捞颈探不到、抓不住。一旦存在砂埋,则表示节流器的打捞颈与油管环空已被砂子填满(见图2(a)),导致打捞工具探不到、抓不住节流器打捞颈,且易发生砂卡,导致节流器卡瓦不收缩。

2)上提下砸不解卡。常规钢丝捞砂难以彻底清除节流器本体与油管之间的砂粒,导致节流器上提不动、下砸下滑,下滑到一定位置后上提下砸均不动。起出管柱分析发现:主要是由于砂卡导致节流器不能顺利解封,下砸锤击后导致节流器卡瓦或胶筒变形卡死在油管或接箍内。

3)打捞颈偏心。下砸、震击节流器过程中,相关工具锤击易导致节流器打捞颈变形偏心,或胶皮破损、上翻偏心。打捞前需要对打捞颈进行整形,使其一定程度上回到中心位置。

4)卡瓦变形断裂。节流器不解卡,在上提震击、下砸锤击过程中易导致卡瓦变形,甚至断裂,经常在起出的生产管柱中发现此前未捞出的节流器卡瓦已经变形,且部分断裂。

5)造成井下落物。捞砂后,捞住节流器不解卡,易导致钢丝上提断裂造成井下落物,且在后续起管柱和钢丝作业过程中,时有遇到之前打捞遗落的井下工具,如通井规、打捞筒、加重杆和断落钢丝等。

综上所述,目前常规钢丝作业采用捞砂、下砸、震击解卡方法打捞砂埋节流器时,容易因捞砂不彻底、钢丝上提能力不足和钢丝震击力度低等问题造成后续打捞复杂。此外,以往的连续油管井下作业情况表明[5-8],采用连续油管打捞作业也难以解卡已卡死在接箍中的节流器,若强行上提易拽断打捞颈,造成打捞复杂,后续采用连续油管磨铣打捞时施工周期长,漏失严重,解卡难度大。

2. 连续油管打捞技术

2.1 技术思路

连续油管打捞砂埋节流器的技术思路是:节流器锚定坐封以后,密封胶筒以下为高压区,以上为低压区,因此下卡瓦座一直存在较大的上顶力顶着卡瓦,迫使卡瓦径向扩张紧咬油管内壁,砂埋以后,部分气井节流器在胶体、泥砂、药剂等作用下发生堵塞,常规钢丝捞砂技术无法清除打捞颈周围砂粒;且在钢丝打捞过程中,卡瓦在下卡瓦座上顶力的作用下难以解封。

分析认为,采用连续油管冲砂打捞砂埋节流器具有以下技术优势:

一是可以冲砂排除砂埋,露出打捞颈,并尽可能清除卡瓦位置的砂粒。

二是根据气井压力,通过增大冲洗液液柱高度或施工泵压来平衡节流器密封胶筒上下的压差,以消除下卡瓦座作用于卡瓦的上顶力,确保上提卡瓦解卡过程中下卡瓦座不会随之上移阻碍解卡(见图2(b))。

三是连续油管上提能力是钢丝的10倍以上,该上提力可以使原来变形的卡瓦和变硬膨胀的胶筒一定程度上朝上提的方向拉伸缩小,且连续油管还能施加较大的下压力[9],相比钢丝工具串的自重及下砸力效果更好,且不易破坏节流器本体。此外,连续油管可以边冲洗、边震击、边打捞,高效清理砂粒,实现冲洗打捞动态化,避免静态砂卡(见表1);也可在连续油管冲砂后,尝试采用钢丝作业进行辅助打捞,因为其有完善的打捞工具系列,但并不推荐,因为仍存在砂卡的风险。

表 1 连续油管和钢丝的性能参数对比Table 1. Comparison of performance parameters of coiled tubing and steel wire打捞载体 直径/mm 上提力/kN 下压力/kN 除砂方式 震击 优势 推荐 连续油管 38.1 >100 000 >5 000 冲砂 是 可同时冲砂、震击、打捞 主要打捞方式 钢丝 3.0 <7 000 自重 捞砂 是 具有完善的打捞工具系列 辅助打捞方式 四是冲洗液柱及冲洗泵压较高,能够使悬浮在其中的密封胶筒相对缩小,促使密封胶筒解封。

2.2 冲砂打捞作业流程

首先对前期钢丝作业的铅印位置、形状和泥砂颗粒等进行分析,并根据油管直径及H2S含量,选择合适的连续油管和冲洗液,计算施工排量;然后采用连续油管冲洗油管、并探砂面冲砂,冲砂至遇阻位置后,打铅印判断节流器打捞颈大小;最后在连续油管上安装节流器打捞工具串进行打捞,打捞过程中可以边冲砂边震击解卡,以防止卡瓦砂卡。

2.3 冲砂打捞工具组合

冲砂工具串以连续油管为输送载体,包括连接器、单流阀、震击器、安全接头和冲洗头,液体从连续油管内部泵入,携带砂粒从连续油管与油管之间环空返出地面。其中,冲洗头喷射冲击力强,能够冲散固结砂粒;一旦冲洗头遇卡,可优先通过震击解卡,必要时可在安全接头处丢手。

节流器打捞工具串包括连续油管连接器、单流阀、震击器、安全接头和打捞工具(见图3)。其中,打捞工具推荐采用节流器专用打捞筒,以免造成打捞复杂;也可考虑采用打捞工具比较完备的钢丝作业作为辅助,一般采用钢丝连接绳帽、加重杆、震击器和专用打捞工具。

打捞工具的中心管为中空结构(见图4),相比实心钢丝打捞工具,具有边冲砂、边打捞的优势。其基本工作原理为:下压打捞工具,迫使节流器打捞颈推动打捞爪上移径向张开,伸入打捞爪内,此时矩形弹簧被压缩;打捞颈入鱼后,矩形弹簧在弹力作用下,推动打捞爪下行复位,此时打捞爪径向收缩,之后上提打捞工具,打捞颈抵住打捞爪相对下移,而打捞爪在外筒作用下径向收缩幅度更大,抱紧打捞颈;当节流器不解卡,需要丢手时,强行过负荷上提,迫使剪钉剪断,此时弹簧推动外筒下行至滑块受约束的位置,且外筒下行幅度大于打捞爪,使打捞爪无法向下抵住外筒,确保打捞爪能够径向张开,再上提即可退出节流器打捞颈。

2.4 施工排量

卡瓦式节流器投放深度一般为1 300~2 000 m,主要位于直井段,根据牛顿–雷廷格计算法[10-11],砂粒在该井段冲洗液中的沉降末速为:

vm=[8d(ρ−ρ0)g3ρ0]12 (1) 式中:vm为砂粒在冲洗液中的沉降末速,m/s;d为球形砂粒的直径,m;ρ为砂粒密度;kg/m3;ρ0为冲洗液密度;kg/m3;g为重力加速度,m/s2。

直井段最小泵入流速取砂粒沉降末速的2倍[11-14],因此砂粒在直井段上返所需最小排量的计算公式为:

Qmin (2) 式中:Qmin为直井段的泵入最小排量,m3/s;r1为环空外半径,m;r2为环空内半径,m。

假设砂粒为球形,直径为0.1~2.0 mm,密度为1 800 kg/m3,所有泵入的冲洗液都从连续油管与油管间的环空返出井口;冲洗液选用清水,密度为1 000 kg/m3,根据不同连续油管与油管的匹配情况,将相关数据代入式(1)和式(2),计算得到砂粒直径与最小排量的关系(见图5)。由图5可知:最小排量随砂粒直径增大而增大;砂粒直径为为2.0 mm时,ϕ31.8 mm连续油管与ϕ60.3 mm油管、ϕ38.1 mm连续油管与ϕ73.0 mm油管、ϕ38.1 mm连续油管与ϕ88.9 mm油管、ϕ50.8 mm连续油管与ϕ88.9 mm油管、ϕ50.8 mm连续油管与ϕ114.3 mm油管配合时,冲砂上返所需的最小排量分别为29,46,62,83和132 L/min,而实际施工时,排量是最小排量的3~6倍,因此完全可以满足砂粒上返要求。为了降低泵压以减少漏失,并提高排量,推荐选用低摩阻的冲洗液来降低环空压耗[15-17]。

3. 现场试验

3.1 试验概况

开展了4口气井水平井的连续油管冲砂打捞砂埋类疑难节流器现场试验,通过对比打铅印的位置与打捞位置,确定4口井的砂埋深度分别为16.00,0.70,6.00和1.80 m,现场分别选用0.2%胍胶溶液和添加降阻剂的清水作为冲洗液,其中采用ϕ38.1 mm连续油管时的最高排量为320 L/min,最高泵压为32 MPa;采用ϕ50.8 mm连续油管时的最高排量为380 L/min,最高泵压为27 MPa,最终4个砂埋ϕ88.9 mm节流器均在冲砂后成功打捞出来(见表2),平均施工时间小于1.5 d。

表 2 冲砂打捞技术参数Table 2. Technical parameters of sand washing and fishing井号 节流器规格/

mm铅印砂埋位置/

m打捞位置/

m油管内径/

mm连续油管直径/

mm泵压/

MPa排量/

(L·min–1)冲洗液 打捞结果 X-1 88.9 945.00 961.00 76.0 38.1 29.0~32.0 300~320 0.2%胍胶 钢丝打捞失败,连

续油管打捞成功X-2 88.9 1 627.00 1 627.70 76.0 38.1 21.0~31.2 200~300 清水 钢丝打捞成功 X-3 88.9 1 580.00 1 586.00 76.0 50.8 22.0~23.0 320~340 0.2%胍胶 连续油管打捞成功 X-4 88.9 1 574.00 1 585.80 76.0 50.8 25.0~27.0 350~380 清水 连续油管打捞成功 3.2 典型井例

X-1井为ϕ88.9 mm油管与ϕ73.0 mm油管组合的七级水力喷射压裂生产一体化管柱(见图6),节流器位于井深1 579.00 m处,采用钢丝打捞节流器时在井深945.00 m遇阻,打铅印发现节流器砂埋;之后采用连续油管进行冲砂打捞技术试验,冲砂管柱从上至下依次为:ϕ38.1 mm连续油管+ϕ54.0 mm内铆钉连接头+ϕ54.0 mm单向阀+ϕ54.0 mm液压丢手+ϕ54.0 mm震击器+ϕ60.0 mm冲洗头;冲砂管柱下至井深945.00 m遇阻,上提5.00 m开泵循环冲砂,冲砂至井深961.00 m遇阻,遇阻钻压9.8 kN,上提下放3次位置不变,分析认为节流器在投放后,因气井生产过程中节流前后压差大、坐封不稳导致上移,后循环冲砂至出口无砂粒,连续油管起至井口,返出砂粒约0.1 m3。之后探索性地采用常规钢丝作业打捞节流器,下至井深961.00 m遇阻,多次尝试震击打捞,均因上提力不足无法解封节流器,打捞失败。

然后采用连续油管打捞工具串进行打捞,从上至下依次为:ϕ38.1 mm连续油管+ϕ54.0 mm内铆钉连接头+ϕ54.0 mm单向阀+ϕ54.0 mm液压丢手+ϕ54.0 mm震击器+ϕ69.0 mm专用打捞筒。在井深961.00 m处捞住节流器,上提不解卡,下压7.8 kN震击,悬重无变化;继续下压10.8 kN震击后,悬重恢复,连续油管下压至井深962.00 m,然后上提连续油管,上提3.00 m时悬重先增大11.8 kN、后恢复正常悬重,继续上提连续油管至井口,成功打捞出节流器,冲砂打捞施工总共用时9.0 h。

X-4井采用ϕ50.8 mm连续油管连接ϕ54.0 mm内铆钉连接头+ϕ54.0 mm单向阀+ϕ54.0 mm液压丢手+ϕ54.0 mm震击器+ϕ60.0 mm冲洗头,冲洗至井深1 576.30 m遇阻,上提5.00 m开泵冲砂,出口返液正常,再次下压4.9~9.8 kN,遇阻点下移至井深1 586.40 m,之后提高排量冲洗循环一周,起出冲洗工具,检查发现工具底部有轻微痕迹。更换打捞工具串,打捞筒下至井深1 550.00 m进行试拉测试正常,打捞筒下至井深1 585.80 m遇阻,进行打捞,抓捞一次成功,开泵冲洗,出口返液正常,上提节流器遇卡,后活动解卡6次,其中震击器工作4次不能解卡,悬吊解卡2.0 h,然后在正常悬重上加力42.1 kN,大力活动解卡成功,打捞出节流器,施工用时2.0 d。

4. 结论与建议

1)处理砂埋节流器的有效方法是先冲砂、后打捞;连续油管冲砂打捞技术的关健是优化冲砂打捞工具组合,优选连续油管、冲洗液和施工排量,在保证高效冲砂的同时,确保通过震击实现砂埋节流器解卡打捞。

2)现场试验表明,采用连续油管冲砂后,采用钢丝作业存在打捞失败情况,采用连续油管打捞全部成功,且效率高,因此推荐采用连续油管打捞;并且针对ϕ88.9 mm油管节流器,推荐采用ϕ50.8 mm连续油管进行冲砂打捞。

3)针对冲砂液漏失问题,建议研发适用于低压气井的携砂冲洗液,以减少地层漏失,降低气举成本。

-

-

[1] 范光第,蒲文学,赵国山,等. 磁力随钻测斜仪轴向磁干扰校正方法[J]. 石油钻探技术,2017,45(4):121–126. doi: 10.11911/syztjs.201704021 FAN Guangdi, PU Wenxue, ZHAO Guoshan, et al. Correction methods for axial magnetic interference of the magnetic inclinometer while drilling[J]. Petroleum Drilling Techniques, 2017, 45(4): 121–126. doi: 10.11911/syztjs.201704021

[2] 许昊东,黄根炉,张然,等. 磁力随钻测量磁干扰校正方法研究[J]. 石油钻探技术,2014,42(2):102–106. XU Haodong, HUANG Genlu, ZHANG Ran, et al. Method of magnetic interference correction in survey with magnetic MWD[J]. Petroleum Drilling Techniques, 2014, 42(2): 102–106.

[3] KABIRZADEH H, RANGELOVA E, LEE G H, et al. Dynamic error analysis of measurement while drilling using variable geomagnetic in-field referencing[J]. SPE Journal, 2018, 23(6): 2327–2338. doi: 10.2118/188653-PA

[4] 孟卓然. BHA轴向磁干扰对方位测量误差的影响:基于人工磁场模拟方法[J]. 石油学报,2020,41(8):1011–1018. doi: 10.7623/syxb202008010 MENG Zhuoran. Effect of BHA axial magnetic interference on the azimuth measurement error: a simulation method based on artificial magnetic field[J]. Acta Petrolei Sinica, 2020, 41(8): 1011–1018. doi: 10.7623/syxb202008010

[5] 刘建光,底青云,张文秀. 基于多测点分析法的水平井高精度磁方位校正方法[J]. 地球物理学报,2019,62(7):2759–2766. doi: 10.6038/cjg2019M0035 LIU Jianguang, DI Qingyun, ZHANG Wenxiu. High precision magnetic azimuth correction of horizontal well by multi-station analysis[J]. Chinese Journal of Geophysics, 2019, 62(7): 2759–2766. doi: 10.6038/cjg2019M0035

[6] 原雨佳. MEMS磁力计补偿校正技术研究[D]. 哈尔滨: 哈尔滨工程大学, 2020. YUAN Yujia. Research on compensation and calibration technology of MEMS magnetometer[D]. Harbin: Harbin Engineering University, 2020.

[7] 孟庆威,姜天杰,刘泳敬,等. 基于有限元分析的方位角误差计算和修正[J]. 石油钻探技术,2022,50(3):66–73. doi: 10.11911/syztjs.2022031 MENG Qingwei, JIANG Tianjie, LIU Yongjing, et al. Calculation and correction of azimuth errors based on finite element analysis[J]. Petroleum Drilling Techniques, 2022, 50(3): 66–73. doi: 10.11911/syztjs.2022031

[8] 蒲文学,范光第,朱建建,等. 磁性随钻测斜仪所需无磁钻具长度及影响因素研究[J]. 石油钻探技术,2022,50(4):129–134. doi: 10.11911/syztjs.2022090 PU Wenxue, FAN Guangdi, ZHU Jianjian, et al. Research on the length of non-magnetic drilling tools for magnetic inclinometer while drilling and its influence factors[J]. Petroleum Drilling Techniques, 2022, 50(4): 129–134. doi: 10.11911/syztjs.2022090

[9] WILLIAMSON H S. Accuracy prediction for directional measurement while drilling[J]. SPE Drilling & Completion, 2000, 15(4): 221–233.

[10] 许昊东. 井眼轨迹校正方法研究及误差椭球计算[D]. 青岛: 中国石油大学(华东), 2014. XU Haodong. Research on the correction methods of borehole trajectory and calculation of error ellipsoid[D]. Qingdao: China University of Petroleum(East China), 2014.

[11] BROOKS A G,GURDEN P A,NOY K A.Practical application of a multiple-survey magnetic correction algorithm[R].SPE 49060, 1998.

[12] HANAK F C, WILSON H, GJERTSEN M. Assessment of the validity of MWD survey accuracy following multistation analysis[R]. SPE 173098, 2015.

[13] NYRNES E, TORKILDSEN T, WILSON H. Minimum requirements for multi-station analysis of MWD magnetic directional surveys[R]. SPE 125677, 2009.

[14] NYRNES E, TORKILDSEN T, NAHAVANDCHI H, et al. Error properties of magnetic directional surveying data[R]. SPWLA-2005-G, 2005.

[15] EKSETH R, KOVALENKO K, WESTON J L, et al. The reliability problem related to directional survey data[R]. SPE 103734, 2006.

[16] EKSETH R, TORKILDSEN T, BROOKS A, et al. High-integrity wellbore surveys: Methods for eliminating gross errors[R]. SPE 105558, 2007.

[17] ISCWSA. Introduction to wellbore positioning[M/OL]. University of the Highlands and Islands, 2017. [2022 − 04 − 13]. https://www.uhi.ac.uk/en/wellbore-positioning-download/.

[18] 胡小工. 空间测量技术的数据处理精度评估和残差统计分析[D]. 上海: 中国科学院上海天文台, 1999. HU Xiaogong. The precision assessment and statistical analysis of the post-fit residuals in data reduction of space geodesy[D]. Shanghai: Shanghai Astronomical Observatory, Chinese Academy of Sciences, 1999.

[19] 陶本藻, 邱卫宁, 姚宜斌. 误差理论与测量平差基础[M]. 王建国, 邱卫宁, 姚宜斌, 等译. 武汉: 武汉大学出版社, 2019: 32-35. TAO Benzao, QIU Weining, YAO Yibin. Error theory and foundation of surveying adjustment[M]. WANG Jianguo, QIU Weining, YAO Yibin, et al, translated. Wuhan: Wuhan University Press, 2019: 32-35.

[20] 陆欣,刘忠,张宏欣,等. 三轴MEMS加速度计的最大似然校正算法[J]. 国防科技大学学报,2017,39(5):185–191. doi: 10.11887/j.cn.201705029 LU Xin, LIU Zhong, ZHANG Hongxin, et al. Maximum likelihood calibration for MEMS triaxial accelerometer[J]. Journal of National University of Defense Technology, 2017, 39(5): 185–191. doi: 10.11887/j.cn.201705029

-

期刊类型引用(5)

1. 冯定,王高磊,巨亚锋,罗有刚,孙巧雷,侯学文. 冲砂洗井技术研究现状及发展趋势. 石油钻探技术. 2023(03): 1-8 .  本站查看

本站查看

2. 王俊博,田继军,李飞,张轩铭,季东良,王先美,李鑫. 准噶尔盆地南缘煤层气井管柱腐蚀原因及防腐策略. 特种油气藏. 2023(05): 151-157 .  百度学术

百度学术

3. 孔祥伟,董巧玲,叶佳杰. 储气库采–关作业油管气相波动压力分析. 石油钻探技术. 2023(06): 93-98 .  本站查看

本站查看

4. 张鹏,杨巧云,苏建辉. 低渗气藏气井堵塞停产分析及解堵技术应用——以鄂尔多斯盆地长庆气区为例. 天然气与石油. 2023(06): 98-109 .  百度学术

百度学术

5. 管恩东. 低压漏失井自吸式连续冲砂技术配套装置的研制与应用. 特种油气藏. 2022(05): 161-165 .  百度学术

百度学术

其他类型引用(4)

下载:

下载: