Along-String Measuring Technique and Its Development Direction

-

摘要:

深层、超深层、复杂地层和深水油气藏存在钻井施工难度大、周期长和井下故障多等问题,为安全、高效、快速钻井,需要实时监控井内压力、温度等参数。为此,介绍了NOV公司沿钻柱测量系统的构成,分析了沿钻柱测量技术在井眼净化监测、卡钻位置判断、钻井液漏失位置判断、漏失试验与地层完整性试验、井涌探测、钻柱及钻头工况分析等场景中的应用情况,指出了沿钻柱测量技术的发展方向,包括:完善随钻测量解释模型和应用场景、数据深入挖掘以及多参数可视化智能展示技术;优化传感器网络布局,开发替代有缆钻杆的高速信息传输网络,以提高其经济性;结合当前的技术需求和技术发展趋势扩展应用,以实现更多应用场景。在此基础上,对我国发展该技术提出了具体建议,建议持续完善井下工程参数测量系统、促进有缆钻杆商业化应用,在二者相对成熟后,逐步实现分布式测量传输。分析认为,采用常规钻柱和改进的分布式钻柱测量工具,利用智能微球分时传输技术实现分布式测量传输,是值得进一步研究的低成本沿钻柱测量路径。

Abstract:At present, the drilling of oil and gas reservoirs in deep, ultra-deep, and complex strata or deep water suffers from some problems such as difficult operations, long periods, and frequent downhole troubles. Thus, it is necessary to monitor pressure and temperature in wells in real time for safe, efficient, and fast drilling. This paper introduces the composition of the along-string measuring system developed by NOV. It included a close look at the applications of the along-string measuring technique in the scenarios of wellbore cleaning monitoring, sticking position determination, drilling fluid leakage position determination, leakage test and formation integrity test, kick detection, and the analysis of string and bit working conditions, etc. Further, the technique was evaluated in terms of its suitability in the course of field development. It was found that the interpretation model and application scenarios of along-string measuring need to be improved, in-depth data mining and multi-parameter visual intelligent display should be strengthened, the sensor network distribution can be optimized, and a high-speed information transmission network capable of replacing cabled drill pipes need to be developed to improve the economic benefit, so as to realize more application scenarios. On this basis, development suggestions were provided, including continuously improving downhole engineering parameter measuring systems and promoting the commercial application of cabled drill pipes in China. With the maturity of these two technologies, the distributed measuring transmission technology should be realized gradually. The analysis shows that the distributed measuring transmission via the smart microsphere-based time-sharing transmission technology with a conventional string system and improved distributed string measurement tools is a low-cost along-string measuring approach worthy of further study.

-

随着油气勘探开发重点逐步转向深层、超深层、复杂地层和深水油气藏,钻井施工难度大、周期长、井下故障多等问题凸显,实时监控井内压力、温度等参数,对于安全、高效、快速钻井具有重要意义[1-4]。当前,MWD和LWD等技术已成为精确控制井眼轨迹、高效开发油气藏的重要手段。其中,海洋钻井中使用MWD和LWD技术的比例已高达95%以上。在复杂工况下,采用欠平衡钻井、控压钻井等低伤害钻井方式时,为准确监测井底工况、有效防止井底溢流,往往采用PWD(pressure while drilling)工具对井内部分工程参数进行实时采集分析。但是,MWD、LWD和PWD等工具只能对靠近钻头的井眼环境进行评估,无法实现对全井眼的评估,并且多数需要以钻井液作为信息传输的媒介,在钻井液排量低或无钻井液循环的情况下,数据无法传递,起下钻、接单根等作业过程中无法对井下状态进行实时监测。此外,钻井液脉冲信号传输速率较小,难以实现大量数据的高速实时传输。经过多年的研究和改进完善,有缆钻杆已逐步实现商业应用,为井下数据不依赖钻井液循环实时高速传输提供了有效手段[5-13]。

将多个井下工程参数测量工具按一定间隔集成于有缆钻杆网络中,可以建立分布式的传感器网络,实现固定间隔多点实时工程参数的沿钻柱测量(along string measurement,ASM),从而获得钻井环境某一钻井参数沿井筒分布的完整信息。NOV公司研发的钻井参数动态实时测量工具BlackStreamTM ASM可以高频测量温度、水眼与环空压力、钻柱转速和三轴振动等数据,与有缆钻杆技术结合,可以实现多点分布式实时工程参数沿钻柱测量,监测沿井眼方向相对完整的钻井环境状态[14-18]。为了给我国井下实时工程参数测量技术研究与应用提供参考,笔者介绍了NOV公司沿钻柱测量系统的组成,分析了沿钻柱测量技术在井眼净化监测、卡钻位置判断、钻井液漏失位置判断、漏失试验与地层完整性试验、井涌探测和钻柱及钻头工况分析等场景中的应用情况,指出了沿钻柱测量技术的发展方向,并对我国发展该技术提出了建议。

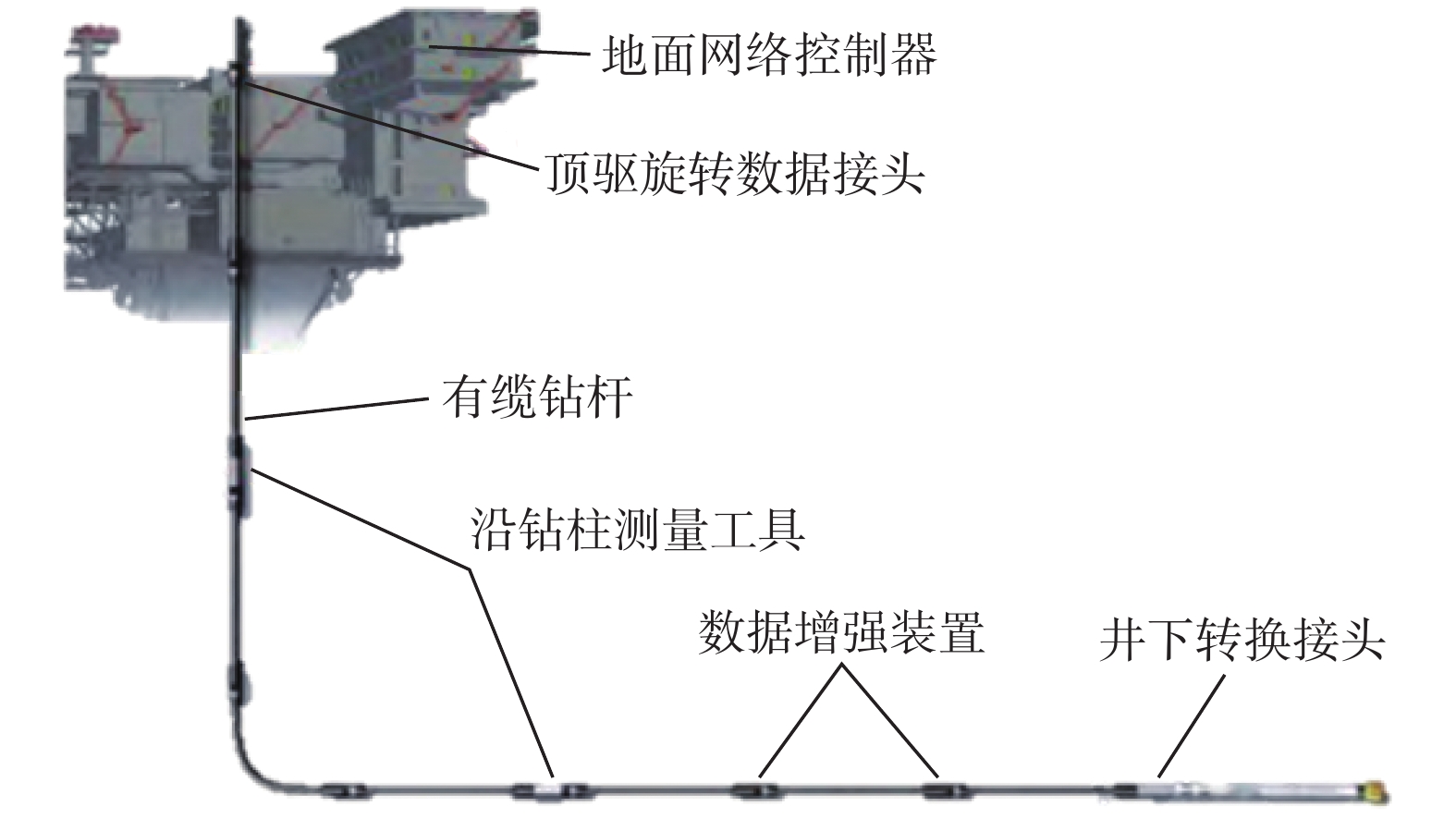

1. 沿钻柱测量系统组成

沿钻柱测量技术是将 ASM工具按一定间隔集成在有缆钻杆网络中,形成分布式的传感器网络。分布式传感器网络测得的数据,通过有缆钻杆提供的高速遥测网络传输至地面的数据采集系统,可以建立钻井环境温度、压力、转速、振动等沿井筒分布的完整视图,从而及时准确地分析井眼清洁程度、监测钻屑运移、优化钻井参数和钻井液性能、预测和诊断井筒稳定问题。沿钻柱测量系统的基本组成如图1所示[19]。

1.1 有缆钻杆数据传输网络

实现沿钻柱测量,离不开高速有缆钻杆数据传输系统。目前,有缆钻杆数据传输速度可达57 600 b/s,是常规钻井液脉冲信号传输速度(最大40 b/s)的1 000倍以上[9]。该技术基于电磁感应原理,密封在钻柱中的铠装同轴电缆与钻柱接头中的感应线圈相连,通过交变电流在相邻线圈引发电磁感应传递信号,线圈间不需要物理接触。由于感应信号不依赖于液体钻井介质工作,数据传输在井内没有液体流动的情况下依然可以实现。有缆钻杆传输系统主要包括以下几个部分:

1)顶驱旋转数据接头。其安装在内防喷器上部,允许在钻杆旋转的条件下传输数据。信号进入顶驱旋转数据接头,通过地面电缆与数据采集系统相连。

2)有缆钻柱及组件。其包括有缆钻杆、钻铤、震击器、稳定器和随钻扩眼器等,数据信号沿整个钻柱以高达57 600 b/s的传输速率传输,所有的组件都需要双台肩式连接[20]。

3)信号增强装置。每间隔一段距离(一般500 m左右)在工具接头处嵌入信号增强装置,用以转发、过滤和放大信号,防止数据丢失。信号增强装置包含一个长1.80 m的接头,接头包含一个电子器件装置,并通过螺纹连接在钻杆接头底部。电子器件装置通过锂电池供电,锂电池适用温度为−40~150 ℃,工作寿命可达60~90 d。弹性密封装置承受最高温度达200 ℃。

4)转换接头。有缆钻杆与MWD/LWD以及旋转导向系统等井下钻具组合(BHA)之间通过接口装置实现双向通讯。

5)地面网络控制器。其主要用来采集、管理有缆钻杆传输至地面的数据,将不同类别的数据分别传输至对应的数据采集系统,并实现钻柱网络系统工作状态的可视化和实时诊断。

1.2 沿钻柱测量工具

ASM工具基于信号增强装置(data link)改进设计,增加环空压力传感器、井下动态参数和温度传感器等,能够高频获取温度、流体压力、钻柱转速和三轴振动等数据。该工具由电池独立供电,没有排量限制,独立采集并将数据通过高速有缆钻杆遥测网络传输至地面。NOV公司ϕ127.0 mm钻杆用BlackStreamTM ASM的主要参数[16]:外径168.3 mm,内径82.6 mm,长度1 803.4 mm,耐压172.4 MPa,电池寿命1 000 h,最高承受温度150 ℃。

将 ASM工具按一定间隔集成于有缆钻杆网络中,就可形成分布式传感器网络,使获取全井筒的压力、温度、转速、振动等参数分布成为可能。现场试验发现,传感器之间相隔500 m左右时信号强度较好[19]。对于有限数量的传感器,最优的分布方式是平均分布[21]。

1.3 增强型工程参数测量工具

增强型井下工程参数测量系统(enhanced measurement system,EMS)较ASM工具增加了更多的测量传感器。该工具采用先进算法可测量更多的参数,包括温度、内外压力、多轴振动、钻压、扭矩、弯矩和转速等;采用专有的深度/压力补偿机制,确保钻压、扭矩等参数的测量精度。该工具自备电源,可以独立于其他井下设备运行,允许放置在BHA或钻柱中,从钻柱的不同位置收集相关数据。NOV公司ϕ127.0 mm钻杆用EMS 的主要参数[17]:外径171.5 mm,内径57.2 mm,长度2 286.0和2 895.6 mm,耐压137.9 MPa,电池寿命225 h,最大拉伸力4 080 kN,最大流速204.3 m3/h。

2. 沿钻柱测量技术应用场景

分布式传感器网络测得的多元数据通过有缆钻杆提供的高速遥测网络实时传输至地面后,可以建立钻井环境某一钻井参数沿井筒分布的完整视图。利用不断完善的分析模型,可以及时精确地分析井眼或钻柱状况、预测和诊断井筒稳定问题[22],实现多场景的扩展应用。目前,对环空压力的研究和应用较多。

2.1 井眼净化监测

井眼清洁程度取决于钻井液的清洗效率和流速,一般通过计算临界钻屑传输速度进行预测。流体临界传输速度是防止产生岩屑床的最小流体速度,高于该流速,岩屑能够有效向上运输。对于直井或者近直井井筒,传输速度定义为环空流体速度与颗粒滑脱速度之差。对于井斜角大于30°的斜井,除流速外,流动状态、钻井液流变性能、钻柱转速也是重要的影响因素,钻屑传输效率是由流变学因子、井斜因子和钻井液密度的乘积确定的。

实验室试验证明,流速足够高的流体可以清除任何井斜和任何尺寸井眼中的钻屑。然而,流体流动速度增大,会使钻井液系统的当量循环密度(equivalent circulating density,ECD)增大,导致压漏地层;如果流体流动速度过低,会影响钻屑在环空中的运移,造成井筒堵塞。因此,钻井过程中流体流动速度的优化十分必要。

井眼清洁程度较差时,流体密度增大会导致压力增大。通过ASM工具监测井眼不同位置的压力并计算出ECD,在不同的转速下,ECD变化较大的位置可能存在井眼净化问题[21]。挪威某井ϕ444.5 mm井眼在钻柱旋转和静止情况下3个ASM(分别记为ASM1、 ASM2和ASM3)工具处的ECD变化情况如表1所示。从表1可以看出,ASM2所在井段的井眼清洁状况不佳,并最终导致砂堵[18]。这说明,转速降低时产生的ECD降低现象是由于井筒内钻屑聚集导致的,且随着砂堵临近,钻屑聚集井段的ECD变化越来越明显。

表 1 挪威某井工具位置、井斜角和砂堵前当量循环密度变化情况Table 1. Tool position, inclination angle and variation of equivalent circulating density before sand plugging within a well in Norway时间 工具 工具位置/m 井斜角/(°) 当量循环密度

变化/(kg·L−1)砂堵前

23 hASM1 2 366 43 0.001 ASM2 2 141 37 0.019 ASM3 1 773 17 0.002 砂堵前

16 hASM1 2 486 46 0.001 ASM2 2 261 41 0.024 ASM3 1 893 22 0.002 砂堵前

5 hASM1 2 610 47 0.000 ASM2 2 385 44 0.030 ASM3 2 017 29 0.006 发现井眼清洁状况不佳时,作业人员可以根据单口井的具体情况(而不是常规经验做法),来设定接单根和循环钻井液的时间及短起下作业,严重时可以间歇性地注入钻屑清除剂,及时清除沉积的钻屑[23]。根据分布式ASM工具压力传感器测得的数据和ECD变化情况,可以跟踪清除剂到达的位置和分析清扫效果[24]。

2.2 卡钻位置判断

卡钻是钻井中经常遇到的井下故障之一。井眼净化效果差、产生压差和井壁发生坍塌等问题都可能引起卡钻。利用ASM技术,能在早期预警大斜度井段可能出现的岩屑床问题。出现卡钻问题后,可以根据分布式ASM工具压力传感器测得的数据和ECD变化情况快速、准确地确定卡钻井段,并与前期井眼净化监测情况、岩屑录井结果和地层岩性等进行对比,初步判断卡钻原因,及时采取针对性的解卡措施[18]。

2.3 钻井液漏失位置判断

钻井液漏失是钻井中的常见问题,准确识别漏层位置对制定堵漏措施至关重要。漏层位置可以通过井眼电阻率剖面、井眼成像测井等方法识别,也可以利用ASM工具测得的温度剖面或环空压力剖面识别。

由于部分钻井液漏入地层,漏失区域环空上返流体减少,导致摩阻压降减小,环空压力降低。靠近漏失区域ASM工具监测到的压降幅度比邻近位置ASM工具大,距离漏失区域较远的ASM工具不能立刻监测到压力降低。ASM工具越靠近漏失区域时,监测到的压降也越来越大,漏失点就是压降最大处对应的位置[19]。

2.4 漏失试验与地层完整性试验

在漏失试验和地层完整性试验中,可以通过ASM工具实现压力的连续测试。与地面压力相比,井下压力往往对地层起裂更加敏感。所以,在进行地层完整性试验时,实时的高频井下压力数据更准确,有利于实现小增量、快速增大压力,从而缩短测试时间,也可以防止破坏地层[25]。

2.5 井涌探测

通常情况下,井涌主要是根据地面测量的数据(如钻井液池增量、突变的泵压和大钩载荷、精密流量计所测数据等)来确定的。利用沿钻柱压力测量技术,将实时测得的压力变化与多相流动模型相结合,可以实时评估溢流量,还可以探测溢流层位的深度[26]。ASM工具沿钻柱分布,将井筒环空分为多个控制体积,一般用N个节点将井筒分为N−1个控制体积,每一个控制体积都遵守质量、动量与能量守恒定律。一个压力传感器负责一个控制体积,在控制体积内,流量与密度的每一次变化都将导致节点压力变化。尤其是地层流体溢流入井时,一般密度都低于钻井液密度,溢流点下方的静水压力都会降低,溢流点上方静水压力的变化则可忽略不计,溢流点上方和下方的压力都会受到溢流量增大引起摩阻增加的影响。通过多相流动模型分析,可迅速诊断井涌,并快速估算井涌量。

2.6 钻柱及钻头工况分析

ASM工具可以监测钻柱的弯矩、扭矩、轴向拉(压)力和三向(轴向、径向及周向)加速度等参数。靠近钻头的钻压检测值接近井底真实钻压,可为优化钻井参数提供参考。钻井过程中,钻头、钻柱在井下受到多种激励作用,可能发生异常复杂的振动现象。准确了解井下钻头和钻柱的振动情况,预测底部钻具组合的工作动态并及时干预,可以有效避免剧烈振动带来的危害,在提高机械钻速的同时延长钻头等钻具的使用寿命,减少起钻次数。利用ASM工具的三轴加速度计,建立多坐标系钻柱运动分析模型,得到井下振动的运动和测量方程,可进行多种形式的井下振动测量和分析。通过测量Z轴加速度的变化,可以判断是否发生跳钻。如果振动测量短节安装在钻头上方很近的位置,可以忽略钻头到测点间钻柱的弹性变形,测点的轴向加速度即为钻头的轴向加速度,通过积分可以得到钻头轴向的运动状态。粘滑现象是一种钻具组合交替加速和减速的运动,扭矩间歇性增加和释放,造成钻头周期性地停止、旋转,可能导致钻具连接处扭矩过大或过度磨损。通过监测钻具组合转速的变化,可以判断是否发生粘滑及粘滑的性质,与三轴加速度计X轴、Y轴的测量值结合,可以用来分析横向振动和涡动[27-29]。

3. 沿钻柱测量技术发展方向

近年来,沿钻柱测量技术在海上复杂井的应用日益增多,其分布式测量的高速、实时数据,有助于对整个裸眼井段的井下工况和实时水力参数进行监测,预防和减少了井下复杂情况的发生,提高了钻井综合效率[18,24-27,30]。但该技术的硬件结构复杂,ASM工具的可靠性和经济性是制约其推广应用的一大障碍。随着检测能力的不断提高,获取的数据量越来越庞大,海量数据的深入挖掘、有效利用也越来越具有挑战性。

3.1 数据挖掘

当使用分布式传感器和有线钻杆遥测技术时,采集到的井下数据会大量增加,这有利于技术和管理人员做决策,并能提高钻井团队的认知水平。然而,数据量太大也会增大数据挖掘和实时分析的难度。

ASM传感器可以测得某个点的实时压力、温度、振动、弯矩、扭矩、转速等多种参数,而且将来可能会测得更多的参数。分析井下传感器获得的数据时,首先需要了解数据代表的含义,以及这些参数的变化如何表征井眼的实时工况。例如,某点的环空压力代表该点的综合压力效应(包括流体静压力、循环液体产生的摩阻和控制压力钻井施加的系统回压等)。流体静压力一般保持不变,而摩阻压降则取决于流动速度、钻柱转速和温度等参数。利用压力传感器可以同时测得钻杆内部和外部的压力,压力受到流体流变特性、钻杆长度、内径和井下钻具组合的影响。部分井下钻具组合(如动力钻具、MWD等)由于其内外径变化而产生额外的压力损失。钻屑与钻井液混合时,钻井液平均密度升高,环空静压力会略微升高。高速、实时的ECD或等效钻井液密度( equivalent mud weight,EMW)数据,对提高钻井的安全性和钻井效率十分重要。但如何判断不同工况下ASM测得的微小压力变化是否有意义、如何智能可视化地显示和预警,未来仍有很多研究要做。

因此,需要深入研究完善随钻测量解释模型和应用场景、深入挖掘数据,以及多参数的可视化智能展示技术[31]。

3.2 系统优化

沿钻柱测量技术将 ASM工具按一定间隔集成于有缆钻杆网络中构成分布式的传感器网络。提高有缆钻杆和ASM工具的可靠性、经济性,以及优化部署分布式传感器系统,是完善沿钻柱测量技术的关键路径。

一方面,采用新技术、新方法和新器件改进装配及检验工艺,通过提高有缆钻杆系统的可靠性来降低维修成本,通过增强系统的易用性来降低培训成本等。另外,开发替代有缆钻杆的高速信息传输网络,如采用常规钻杆与智能微球结合的方式进行分时传输,是提升其经济性的重大方向[32-36]。也有研究机构在探索地面和井下电力与信息输送的实时双向闭环控制的有缆钻杆系统[37]。

另一方面,分布式测量需要布置足够的测点传感器。工具部署太少或间隔井段太长,都不容易发现井下故障;工具间隔太短,会导致成本大幅增加。需要不断探索和优化ASM工具的使用数量,既要保证信号监测强度,又要实现经济效益最大化。同时,也需要探索增大无中继传输距离,减少信号增强装置的使用;不同井段使用搭载不同传感器的ASM工具,以提高监测的有效性。

3.3 应用扩展

由于有缆钻杆极大地提高了数据传输速率,理论上来说可以尽可能地增加监测单元,在ASM工具中搭载可以识别流体特性、监测钻柱多维受力、探测井径等参数的传感器实现更多场景的扩展应用,是一个重要的发展方向。同时,油气勘探开发数字化转型进一步加速,自动化、智能化、远程化和无人化发展需求更加迫切,钻井智能化代表了下一代钻井技术的发展方向,高精度井下动态参数智能监测、多维多参数随钻测井与智能解释、高性能智能导钻、钻井智能优化和实时决策等技术都需要高速传输大量实时数据的传输系统,沿钻柱测量技术与智能场景结合,将进一步提升钻井的智能化水平和决策效率 [8,38-40]。

4. 我国沿钻柱测量技术发展建议

1)以磁耦合技术为基础的有缆钻杆配合分布式参数测量工具,可以测量沿钻柱或井筒的多项流体和工程参数并实时高速上传,有利于辅助实时钻井决策,在钻井参数优化、控压钻井、保证井筒安全等方面具有重要意义,也为智能钻井提供了通讯基础和井下监测网络。

2)沿钻柱测量技术是一项相对复杂的系统工程,我国已有很多机构开展了相关的研究和试验,需要进一步发展完善有缆钻杆传输技术和配套设备,优化加工制造工艺,降低制造成本,促进商业化应用;持续完善井下工程参数测量系统,提高其可靠性和准确性,发展数据压缩和解码技术,提高传输速度和传输效率,完善测量解释模型和数据挖掘技术。在二者相对成熟的基础上,逐步实现分布式测量传输。

3)经济性和可靠性是制约沿钻柱测量技术的主要因素。有缆钻杆系统复杂、使用成本高,常规钻柱与改进的测量传输工具结合实现沿钻柱测量,是一个值得研究的课题。采用传统钻井方式钻进时,利用智能微球分时传输技术,针对重点关注的井段,每间隔一段时间通过地面控制释放智能微球,利用无线传输分时将嵌入在钻柱中相应传感器的数据传输至地面接收器,实现分布式测量传输,不失为一种低成本沿钻柱的测量方法。

5. 结束语

在当前我国油气勘探开发重点不断向深层、超深层、页岩油气以及复杂油气资源转变的形势下,为了实现安全、高效、快速钻井,实时监控井内压力、温度等参数是重要手段。沿钻柱测量技术可以在井下形成分布式的传感器网络,实现固定间隔多点温度、压力等工程参数的实时测量,从而建立某一钻井参数沿钻柱的完整视图。该技术目前已在井眼净化监测、卡钻位置判断、钻井液漏失位置判断等多个场景中成功应用,未来的研发重点也将集中于数据深入挖掘与实时分析、系统性能与可靠性优化、应用场景扩展等方面。随着数字化转型升级,钻井完井作业智能化程度将不断提高,沿钻柱测量技术应受到重视,应研究基于智能微球分时传输技术的低成本沿钻柱测量方法,及时准确监测井眼环境状态,有效提高复杂地层钻井效率。

-

表 1 挪威某井工具位置、井斜角和砂堵前当量循环密度变化情况

Table 1 Tool position, inclination angle and variation of equivalent circulating density before sand plugging within a well in Norway

时间 工具 工具位置/m 井斜角/(°) 当量循环密度

变化/(kg·L−1)砂堵前

23 hASM1 2 366 43 0.001 ASM2 2 141 37 0.019 ASM3 1 773 17 0.002 砂堵前

16 hASM1 2 486 46 0.001 ASM2 2 261 41 0.024 ASM3 1 893 22 0.002 砂堵前

5 hASM1 2 610 47 0.000 ASM2 2 385 44 0.030 ASM3 2 017 29 0.006 -

[1] 苏义脑,路保平,刘岩生,等. 中国陆上深井超深井钻完井技术现状及攻关建议[J]. 石油钻采工艺,2020,42(5):527–542. SU Yinao,LU Baoping,LIU Yansheng,et al. Status and research suggestions on the drilling and completion technologies for onshore deep and ultra deep wells in China[J]. Oil Drilling & Production Technology, 2020, 42(5): 527–542.

[2] 王陆新,潘继平,杨丽丽. 全球深水油气勘探开发现状与前景展望[J]. 石油科技论坛,2020,39(2):31–37. WANG Luxin,PAN Jiping,YANG Lili. Present conditions and prospect of global deepwater oil and gas exploration and development[J]. Oil Forum, 2020, 39(2): 31–37.

[3] 王宗礼,娄钰,潘继平. 中国油气资源勘探开发现状与发展前景[J]. 国际石油经济,2017,25(3):1–6. WANG Zongli,LOU Yu,PAN Jiping. China’s oil & gas resources exploration and development and its prospect[J]. International Petroleum Economics, 2017, 25(3): 1–6.

[4] 娄钰,潘继平,王陆新,等. 中国天然气资源勘探开发现状、问题及对策建议[J]. 国际石油经济,2018,26(6):21–27. LOU Yu,PAN Jiping,WANG Luxin,et al. Problems and countermeasures in the exploration and development of natural gas resources in China[J]. International Petroleum Economics, 2018, 26(6): 21–27.

[5] EDWARDS S T, COLEY C J, WHITLEY N A, et al. A summary of wired drill pipe field trials and deployments in BP[R]. SPE 163560, 2013.

[6] FOSSE M. Wired drill pipe technology: technical and economic overview[D]. Norway: University of Stavanger, 2015.

[7] 王敏生,光新军. 定向钻井技术新进展及发展趋势[J]. 石油机械,2015,43(7):12–18. WANG Minsheng, GUANG Xinjun. Advances and trend of directional drilling technology[J]. China Petroleum Machinery, 2015, 43(7): 12–18.

[8] 王敏生,光新军. 智能钻井技术现状与发展方向[J]. 石油学报,2020,41(4):505–512. doi: 10.7623/syxb202004013 WANG Minsheng, GUANG Xinjun. Status and development trends of intelligent drilling technology[J]. Acta Petrolei Sinica, 2020, 41(4): 505–512. doi: 10.7623/syxb202004013

[9] NOV. IntelliServ wired drill pipe[EB/OL]. [2021-04-21]. https://www./nov.comproducts/intelliserv-wired-drill-pipe.

[10] SCHILS S, TEELKEN R, van BURKLEO B, et al. The use of wired drillpipe technology in a complex drilling environment increased drilling efficiency and reduced well times[R]. SPE 178863, 2016.

[11] 程华,张铁军. 随钻信息的有线钻杆传输技术发展历程和最新进展[J]. 特种油气藏,2004,11(5):85–87. CHENG Hua, ZHANG Tiejun. Developmengt course and the newest advance of wire drill pipe transmission techniques for information while drilling[J]. Special Oil & Gas Reservoirs, 2004, 11(5): 85–87.

[12] 李根生,宋先知,田守嶒. 智能钻井技术研究现状及发展趋势[J]. 石油钻探技术,2020,48(1):1–8. LI Gensheng, SONG Xianzhi, TIAN Shouceng. Intelligent drilling technology research status and development trends[J]. Petroleum Drilling Techniques, 2020, 48(1): 1–8.

[13] 李宗田,肖勇,李宁,等. 低油价下的页岩油气开发工程技术新进展[J]. 断块油气田,2021,28(5):577–585. LI Zongtian,XIAO Yong,LI Ning,et al. New progress in shale oil and gas development engineering technology under low oil pri-ces[J]. Fault-Block Oil & Gas Field, 2021, 28(5): 577–585.

[14] VEENINGEN D. Detect kicks prompted by losses and direct measurement well control method through networked drillstring with along string pressure evaluation[R]. SPE 163417, 2013.

[15] TRICHEL D K, ISBELL M, BROWN B, et al. Using wired drill pipe, high-speed downhole data, and closed loop drilling automation technology to drive performance improvement across multiple wells in the Bakken[R]. SPE 178870, 2016.

[16] NOV. 5-in. series BlackStream ASM dynamics tool[EB/OL]. [2021-04-21].https://www.nov.com/-/media/nov/files/products/wbt/md-totco/blackstream-asm/blackstream-5-inch-asm-dynamics-tool-spec-sheet.pdf.

[17] NOV. BlackStream 6.75-in. EMS downhole measurement tool[EB/OL]. [2021 − 04 − 21].https://www.nov.com/-/media/nov/files/products/wbt/md-totco/blackstream-ems-tools/blackstream-ems-6 − 75-in-tool-spec-sheet.pdf.

[18] SOLEM K. The impact of wired drill pipe on the Martin Linge field[D]. Norway: University of Stavanger, 2015.

[19] VEENINGEN D M. Along-string pressure evaluation enabled by broadband networked drillstring provide safety, efficiency gains[R]. OTC 22239, 2011.

[20] CRAIG A D, JACKSON T A, RAMNARACE D, et al. The evolution of wired drilling tools: a background, history and learnings from the development of a suite of drilling tools for wired drillstrings[R]. SPE 163416, 2013.

[21] COLEY C J, EDWARDS S T. The use of along string annular pressure measurements to monitor solids transport and hole cleaning[R]. SPE 163567, 2013.

[22] 张智亮,王威,伊明,等. 井下安全监控系统设计与实现[J]. 石油钻探技术,2020,48(6):65–70. ZHANG Zhiliang, WANG Wei, YI Ming, et al. Design and implementation of a downhole safety monitoring system[J]. Petroleum Drilling Techniques, 2020, 48(6): 65–70.

[23] POWER D J, HIGHT C, WEISINGER D, et al. Drilling practices and sweep selection for efficient hole cleaning in deviated wellbores[R]. SPE 62794, 2000.

[24] VEENINGEN D. Novel high speed telemetry system with measurements along the string mitigate drilling risk and improve drilling efficiency[R]. SPE 143430, 2011.

[25] ZAINOUNE S. Along-string measurements enable critical decisions, understanding of open, cased hole on structurally complex Norwegian North Sea field[J]. Drilling Contractor, 2016, 72(4): 16–26.

[26] GRAVDAL J E, LORENTZEN R J, TIME R W. Wired drill pipe telemetry enables real-time evaluation of kick during managed pressure drilling[R]. SPE 132989, 2010.

[27] 刘伟,周英操,王瑛,等. 井下振动测量、分析原理研究[J]. 石油钻采工艺,2012,34(1):14–18. doi: 10.3969/j.issn.1000-7393.2012.01.005 LIU Wei, ZHOU Yingcao, WANG Ying, et al. Study on downhole vibration measurement and analysis theory[J]. Oil Drilling & Production Technology, 2012, 34(1): 14–18. doi: 10.3969/j.issn.1000-7393.2012.01.005

[28] 姜海龙,柳贡慧,李军,等. 井下工程参数测量系统的研制与应用[J]. 钻采工艺,2020,43(1):5–8. doi: 10.3969/J.ISSN.1006-768X.2020.01.02 JIANG Hailong, LIU Gonghui, LI Jun, et al. Development and application of downhole engineering data measurement system[J]. Drilling & Production Technology, 2020, 43(1): 5–8. doi: 10.3969/J.ISSN.1006-768X.2020.01.02

[29] 胡永建,黄衍福,李显义. 磁耦合有缆钻杆关键技术与发展趋势[J]. 石油钻采工艺,2020,42(1):21–29. HU Yongjian, HUANG Yanfu, LI Xianyi. Key technologies and development trend of magnetic-coupling wired drill pipe[J]. Oil Drilling & Production Technology, 2020, 42(1): 21–29.

[30] NYGÅRD B E, ANDREASSEN E, CARLSEN J A, et al. Improved drilling operations with wired drill pipe and along-string measurements-learnings and highlights from multiple north sea deployments[R]. SPE 204029, 2021.

[31] BJØRKEVOLL K S, SKOGESTAD J O, FRØYEN J, et al. Enhanced well control potential with along-string measurements[R]. SPE 191326, 2018.

[32] ARONSTAM P, BERGER P E. Method of utilizing flowable devices in wellbores: US6976535[P]. 2005-12-20.

[33] RAMIREZ R M, ADE-FOSUDO A. System and method to transport data from a downhole tool to the surface: US9250339[P]. 2016-02-02.

[34] ZENG Yijin, ZHANG Wei, LI Jibo, et al. Data transmission system and method for transmission of downhole measurement-while-drilling data to ground: US9739141[P]. 2017-08-22.

[35] 李继博, 倪卫宁, 张卫, 等. 传输随钻井下测量数据至地面的数据传输系统及方法: CN201410798838. X[P]. 2019-01-01. LI Jibo, NI Weining, ZHANG Wei, et al. Data transmission system and method for transmitting downhole measurement data while drilling to the ground: CN201410798838. X[P]. 2019-01-01.

[36] 李继博,倪卫宁,曾义金. 随钻数据微存储器井下释放传输系统关键技术研究[J]. 石油矿场机械,2020,49(6):12–15. doi: 10.3969/j.issn.1001-3482.2020.06.003 LI Jibo, NI Weining, ZENG Yijin. Research on key technology for while-drilling data releasing transmission system by micro-chip memories[J]. Oil Field Equipment, 2020, 49(6): 12–15. doi: 10.3969/j.issn.1001-3482.2020.06.003

[37] 袁鹏斌,欧阳志英,余荣华. 智能钻杆研究现状及海隆电导通钻杆的试制[J]. 焊管,2010,33(6):36–39. doi: 10.3969/j.issn.1001-3938.2010.06.008 YUAN Pengbin, OUYANG Zhiying, YU Ronghua. The current research status of intelligent drill pipe and trial-production of Hilong’s electrical conductance pass drill pipe[J]. Welded Pipe and Tube, 2010, 33(6): 36–39. doi: 10.3969/j.issn.1001-3938.2010.06.008

[38] 光新军,王敏生,叶海超,等. 我国油气工程领域 “卡脖子” 技术分析及发展对策建议[J]. 石油科技论坛,2019,38(5):32–39. doi: 10.3969/j.issn.1002-302x.2019.05.007 GUANG Xinjun, WANG Minsheng, YE Haichao, et al. Analysis of “bottleneck” technology in China’s oil and gas engineering area and suggestions on countermeasures[J]. Oil Forum, 2019, 38(5): 32–39. doi: 10.3969/j.issn.1002-302x.2019.05.007

[39] 王敏生,姚云飞,闫娜. 新形势下石油工程行业发展趋势及油服公司应对策略[J]. 石油科技论坛,2020,39(6):74–81. doi: 10.3969/j.issn.1002-302x.2020.06.011 WANG Minsheng, YAO Yunfei, YAN Na. Development trend of petroleum engineering industry and countermeasures of oilfield service companies under new situation[J]. Oil Forum, 2020, 39(6): 74–81. doi: 10.3969/j.issn.1002-302x.2020.06.011

[40] VEENINGEN D, PINK T, MCRAY M, et al. Field premiere of along-string dynamic measurements for automated drilling optimization using downhole information[R]. SPE 170770, 2014.

-

期刊类型引用(1)

1. 曾义金,王敏生,光新军,王果,张洪宝,陈曾伟,段继男. 中国石化智能钻井技术进展与展望. 石油钻探技术. 2024(05): 1-9+171 .  本站查看

本站查看

其他类型引用(0)

下载:

下载: