Design and Testing of the Stimulation Tool for Pinnate Branch Tubes

-

摘要:

针对缝洞型碳酸盐岩储层酸压改造投入高、效果不理想的问题,基于羽状分支管增产原理,设计了羽状分支管增产管柱和羽状分支管增产关键工具——分支管短节。分支管应力分布和屈曲特性的有限元法分析结果发现,ϕ8.0和ϕ10.0 mm 316L型不锈钢分支管的最大应力小于材料的屈服强度,属于弹性变形范畴,满足使用要求。地面试验结果表明,分支管可以从分支管短节中伸出,启动压力3.0 MPa,最高压力3.5 MPa。性能测试结果发现,分支管启动前经喷嘴高速喷出的酸液可以在岩心上造孔,分支管伸出短节后可以进入岩心并在岩心中穿行。羽状分支管增产技术在塔河油田碳酸盐岩储层改造应用的可行性分析表明,目标区块碳酸盐岩岩样的溶解率达100%,喷酸造孔速率达2.6~14.4 m/h,具备实施该技术的条件。研究结果表明,羽状分支管增产技术具有施工压力低的优点,在塔河油田碳酸盐岩储层改造中应用具有很强的可行性,前景良好。

Abstract:In view of the problems of high investment on acid-fracturing and unsatisfactory effect in the stimulation of fracture-cavity carbonate reservoirs, and based on the principle of pinnate branch tube stimulation, a pinnate branch tube stimulation string and the key tools (i.e., branch tube nipple) were designed. Combined with the working state of the branch tube, the stress distribution and buckling characteristics of branch tube were analyzed by the finite element method, and it was found that the maximum stress of the 316L stainless steel branch tube with a outer diameter of 8.0 and 10.0 mm was less than the yield strength of the material, which belonged to the category of elastic deformation and satisfied the requirements. Through surface tests, it was verified that the branch tube could extend from the branch tube nipple, with a starting pressure of 3.0 MPa and a maximum pressure of 3.5 MPa. By testing the performance of branch tube nipple, it was found that acid jetted out through the nozzle at high speed could make a hole in the core prior to initiating the branch tube, and the extended branch tube could enter the core to enable the branch tube run through the core. Based on carbonate reservoirs in Tahe Oilfield, the feasibility of pinnate branch tube stimulation was analyzed. It was found that the dissolution rate of carbonate rock samples from the target block reached 100%, and the rate of acid jetting to create holes reached 2.6~14.4 m/h, which possessed the conditions to implement the pinnate branch tube stimulation technology. Studies have shown that the principle of pinnate branch tube stimulation technology is feasible, and it has the advantage of low operation pressure. It is highly feasible and promising to apply this technology in the stimulation of carbonate reservoirs in Tahe Oilfield.

-

随着油气资源开发的不断深入,低孔低渗储层油气藏开始成为世界能源供应的新生力量。由于该类油气藏物性差、产能低且递减快,必须采取有效增产措施才能实现高效开发。传统水力压裂存在施工周期长、成本高、易伤害储层和污染环境等问题。非均质储层压裂时无法有效控制裂缝走向,导致改造效果较差,甚至压开水层及气层,造成水气早侵。微井眼鱼骨井技术是一种新兴的裸眼完井增产技术[1-3],利用液压将直径10 mm、长10 m左右的金属管刺入地层联通储集体,不需要压裂就能有效沟通储层中的孔道,达到提高油气井产量的目的。该技术已在国外的煤层气、碳酸盐岩和砂岩储层得到成功应用[4-8]。基于该技术的增产原理并结合塔河油田改造碳酸盐岩储层的需求,笔者设计了羽状分支管增产关键工具——分支管短节,并通过地面试验验证了该工具的可行性。

1. 羽状分支管增产管柱及其工作原理

1.1 羽状分支管增产管柱

羽状分支管增产管柱由插管封隔器、尾管串、分支管短节、裸眼锚和酸释阀等组成,如图1所示。插管封隔器位于尾管串的上方,用于尾管串上端的锚定和密封。分支管短节是羽状分支管增产管柱的核心工具,每个分支管短节内预置多个总长为10 m左右的分支管,根据地层情况,完井管柱中可以连接若干个分支管短节(一次作业可安装2~100个),作业后共形成8~400个侧向分支孔。裸眼锚位于分支管短节的下方,用于管柱下部的锚定。酸释阀连接在管柱的最下部,入井时为开启状态,用于管柱的循环作业,一旦泵入的酸液到达管柱底部,酸释阀的控制销钉迅速溶解,循环通道关闭,便可实现在作业过程中憋压。

1.2 工作原理

利用钻杆或油管将羽状分支管增产管柱下至设计位置,以一定的排量向管柱内泵送酸液,酸液到达酸释阀后溶解控制销钉,酸释阀由开启状态转换为关闭状态,随着酸液的不断泵注,管柱内的压力不断升高。酸液由分支管喷向储层,并与储层发生酸岩反应而产生孔洞(见图2)。当管柱内酸液压力达到设计值(约为21 MPa左右)时,剪断分支管控制剪钉,分支管在液压作用下进入储层中经酸岩反应产生的孔洞,酸液继续由分支管喷出,酸岩持续反应使孔洞的深度不断增大,分支管在酸液推动下持续进入储层深部(见图3),施工结束后各个分支管进入储层情况如图4所示。分支管短节适用于ϕ152.4 mm井眼,入井尾管直径114.3 mm,分支管喷酸后,酸岩反应形成直径为16~18 mm的孔洞。

2. 关键技术研究

羽状分支管增产管柱的关键工具是分支管短节,因此分支管短节的结构设计及分支管屈曲性能分析是本文重点研究内容。

2.1 分支管短节结构设计

分支管短节由壳体、套管、柔性分支管、生产阀和密封导向座组成,如图5所示。套管与壳体连接构成工具管段,柔性分支管预置于套管和壳体内孔;壳体侧壁开孔,安装生产阀和密封导向座等;柔性分支管为ϕ10.0 mm左右的薄壁金属管,施工时分支管在液力推动下从分支管短节中伸出,并在液压作用下刺入地层,沟通储集体;生产阀单向连通管柱内外,在增产作业时保证管柱内部压力,施工完成后可作为油气进入管柱内部的通道;密封导向座用于密封柔性分支管和壳体的间隙,并固定柔性分支管的初始外伸方向,密封组件具有摩擦阻力低、耐压高的特点。柔性分支管端部安装有喷嘴,可将流体压力能转化为动能,用于辅助酸蚀破岩造孔。

2.2 分支管屈曲性能分析

2.2.1 分支管技术要求

分支管在预置时处于弯曲状态,在由分支短节内向外伸出过程中,也会发生一定弯曲,此时内部应力最大。该工作特点要求分支管要满足以下要求:1)工作介质是盐酸、且井内液体具有较高的矿化度,因此分支管要具备耐酸及耐氯离子腐蚀的能力;2)具备30 MPa的抗内压能力,以满足高压喷射酸液的要求;3)要具备一定的延展性,满足伸出前分支管具有较大变形的要求;4)要具备较高的强度,在一定变形下避免发生屈曲。

2.2.2 分支管材料优选

不锈钢具有良好的耐腐蚀性能和力学性能,因此得到了广泛应用。在比强度、比刚度、低温韧性和高温强度方面,不锈钢要远优于普通碳钢。另外,不锈钢还具有优良的应变硬化特性和低比例极限,其应力–应变曲线表现出典型的非线性特征,不会出现像普通碳钢一样的屈服平台(见图6)。因此,选用不锈钢制作分支管。适合制作分支管的有201、304、316、316L、321和347等型号的不锈钢,综合考虑井下酸性、Cl–腐蚀环境及强度、塑性等要求,选用316L型不锈钢制作分支管。316L型不锈钢的力学性能为:屈服强度不低于205 MPa,抗压强度不低于520 MPa,延伸率不小于40%,断面收缩率不小于55%,HBS硬度不低于180。

2.2.3 分支管有限元分析

根据图5所示结构,综合考虑壳体壁厚,暂将分支管外径设计为8.0~16.0 mm,利用薄壁管承压情况下安全系数的计算公式计算壁厚为1.0 mm、不同外径316L型不锈钢分支管承压30 MPa时的安全系数,算得ϕ8.0、ϕ10.0、ϕ12.0、ϕ14.0和ϕ16.0 mm的316L型不锈钢分支管的安全系数分别为2.20,1.80,1.50,1.30和1.13。

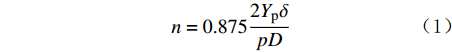

薄壁管承压情况下安全系数的计算公式为:

n=0.8752YpδpD (1) 式中:n为薄壁管的安全系数;p为薄壁管的承压,MPa;Yp为薄壁管的屈服强度,MPa;δ为薄壁管的壁厚,mm;D为薄壁管的外径,mm。

利用有限元法分析壁厚为1.0 m,外径为8.0,10.0,12.0,14.0和16.0 mm的316L型不锈钢分支管承压30 MPa时的应力分布及变形情况,结果见图7~图11和表1。有限元模型的几何参数:分支管弯曲端的挠度为98 mm,偏转角为40°,弯曲端为固支。由于应力应变集中在弯曲端,为了减少网格数量,分支管模型长度设为从固支端开始3 m,采用三维实体单元建模。

由图7~图11可知:ϕ 8.0和 ϕ 10.0 mm分支管的最大应力低于316L型不锈钢的屈服强度,属于弹性变形范畴;ϕ 12.0、ϕ 14.0和 ϕ 16.0 mm分支管的最大应力均超过316L型不锈钢的屈服强度,发生了屈服变形。

分支管的径向位移是指分支管的变形量。从表1可以看出,ϕ 16.0 mm分支管变形最严重,变形量达到了0.62 mm。

表 1 壁厚1.0 mm、不同外径316L不锈钢分支管承压30 MPa时的变形情况Table 1. Deformation of 316L stainless steel branch tubes with a wall thickness of 1.0 mm and different outer diameters under pressure of 30 MPa分支管外径/

mm悬跨长度/

mm端部弯矩/

(N·m)径向变形量/

mm是否

屈曲8.0 1 078 8.982 0.028 否 10.0 1 146 14.926 0.037 否 12.0 1 248 22.240 0.113 是 14.0 1 459 29.500 0.351 是 16.0 1 563 36.000 0.620 是 从以上分析可以得出,只有分支管承压时的安全系数不小于1.8,才能保证分支管不会发生屈曲。

3. 功能和性能测试

为了验证分支管短节的可行性,研制了试验装置,并测试了分支管短节样机的功能和性能。

3.1 功能测试

将分支管短节样机两端连接封头,开泵对分支管短节样机进行憋压试验,验证其可行性和施工压力等参数。试验中,当压力升至3.0 MPa时分支管开始伸出,且分支管持续伸出过程中压力基本维持在3.0 MPa左右,但有小幅波动(见图12),表明分支管在伸出前有微变形,需要克服变形后才能伸出。试验表明,柔性分支管能够在液体压力作用下从分支管短节中伸出,启动压力3.0 MPa,最高施工压力3.5 MPa,满足设计要求。

3.2 性能测试

将分支管短节样机置于碳酸盐岩岩心(长2 m,宽1 m,高1 m)中间,将盐酸酸液泵入分支管短节样机中,以验证酸液能否与岩心反应并形成孔洞。以不同排量、压力通过分支管向岩心喷射酸液,记录形成孔洞的直径和深度,并验证分支管能否在液压推动下顺利进入碳酸盐岩岩心孔洞中。试验采用20%的盐酸,加热至80 ℃,用高压泵泵入到分支管短节中,记录不同排量下的喷射速度及形成孔洞的深度,计算形成的孔洞体积,结果见图13。

由图13得知,随着喷射速度不断增大,形成孔洞的深度和体积均不断增大,当喷射速度达到200 m/s时,形成孔洞的深度平均在20 mm左右,继续增大喷射速度,形成孔洞的深度和体积增速变慢。其原因是虽然喷射速度不断增大,但由于形成孔洞的体积有限,酸液与岩石的反应界面受限,泵入的酸液无法接触到更多的岩石。根据测试结果,对喷嘴直径和泵送排量进行了优化,原则上,在确保造孔效率的情况下尽量减少酸液使用量。

喷嘴喷出前,形成孔洞的深度达20 mm,直径达到18 mm,当压力达到20 MPa时,喷嘴销钉剪断,喷嘴及分支管被推入到岩心中的孔洞中,最终分支管在岩心中穿过并伸出。

4. 现场适用性分析

塔河油田是大型海相沉积碳酸盐岩油藏,储集体以溶蚀孔(洞)和裂缝为主,缝洞发育规模及形态不确定性大,储集空间连通关系极为复杂,非均质性极强。塔河油田前期主要采用直井开发,目前这些直井已进入开发后期,存在老井产量降低的问题。X井是塔河油田的一口老井,完钻井深6 120.00 m,储层厚度92.00 m,采用裸眼完井。地层孔隙度20%,原油黏度18.49 mPa·s,储层原始压力67.5 MPa,储层温度145~149 ℃,地层原油体积系数1.07,地层压缩系数7.19 × 10–4 /MPa,饱和压力6.71 MPa。ϕ177.8 mm套管下至井深6 032.00 m,6 032.00~6 120.00 m井段为ϕ149.2 mm裸眼。目前该井因供液不足多次关井,因此,笔者以该井为例分析羽状分支管增产技术在塔河油田直井改造中的适用性。

4.1 施工工艺

根据X井储层厚度和甜点位置,初步确定使用4个分支管短节。按图1所示结构将羽状分支管增产管柱组装好,用钻杆或油管将其送至设计位置。

投球、憋压,坐封插管封隔器。向管柱内泵注酸液,管柱下部的酸释阀遇酸后关闭。在管柱入井过程中,酸释阀内部孔道处于开启状态,管柱内外连通,方便管柱下入。当管柱注满酸液后,酸释阀内部通道封闭,管柱内成封闭空间,继续泵注酸液,管柱内压力上升。裸眼锚在液压力作用下扩张锚定。

继续提高泵注酸液的压力,酸液经过分支管喷向储层,通过水力作用和酸岩反应在储层内形成孔洞,分支管在液压力作用下进入孔洞,如图4所示。

由于柔性分支管造孔直径略大于其直径,柔性分支管外壁和孔内壁形成的环空就是油气生产通道(分支管环空)。油气流入分支管环空后,沿分支管汇集到主井眼,通过生产阀进入管柱,完成油气生产。

4.2 目标区块岩心酸盐反应测试

利用塔河油田X井的3块岩心进行了酸岩反应试验和酸液喷射造孔试验,以评估岩样与盐酸溶液的反应程度和反应速度。制备3个岩样,用清水冲洗干燥后称其质量,将其放入20%盐酸中,完全溶解后记录溶解时间,结果见表2。

表 2 酸岩反应试验结果Table 2. Test results of acid-rock reaction岩样编号 岩样质量/g 溶解时间/min 溶解速度/(g·min–1) 1# 3.9 7.0 0.56 2# 4.1 9.5 0.43 3# 1.4 6.0 0.23 从表2可以看出,3个岩样的溶解率均达到100%,1#岩样的溶解速度最快,达到0.56 g/min,3#岩样的溶解速度最慢,溶解速度为0.23 g/min。

为了测算现场施工时间和酸液需求量,需要测试高压喷射条件下的酸蚀造孔速率和造孔深度。试验中,将一定量的酸液加热至预定温度,通过喷嘴以21 MPa的压力喷射到3个岩样上,测定造孔速率和造孔深度,结果见表3。从表3可以看出,1#岩样酸蚀造孔速率最高,为14.4 m/h;3#岩样酸蚀造孔速率最小,为2.6 m/h。

表 3 喷酸试验结果Table 3. Test results of acid spraying hole-forming岩样编号 测试时间/s 造孔深度/mm 造孔速率/(m·h–1) 1# 14.0 56 14.4 2# 15.0 18 4.3 3# 13.6 10 2.6 酸岩反应试验和酸液喷射造孔试验结果表明,从3块岩心所取岩样均能在20%盐酸中迅速完全溶解,酸蚀造孔速率最低为2.6 m/h、最高达14.4 m/h,技术上可行。

5. 结 论

1)研制了羽状分支管增产关键工具——分支管短节,借助于酸岩反应在液压作用下可将柔性分支管刺入地层,达到沟通储集体的目的,能够解决碳酸盐岩储层酸压改造投入高、效果差的问题。

2)利用有限元法分析分支管承压下的应力分布和屈曲特性,据此优化了分支管的结构参数,确定了制作分支管的材料。

3)通过单元试验,验证了分支管短节的功能,测试了其性能参数,在压力约达到3.0 MPa时分支管能顺利伸出。

4)通过整机试验,测试了分支管短节在模拟工况下的性能,将其置于岩心之中,以不同排量进行高压酸液喷射试验,验证了酸岩反应造孔以及柔性管刺入地层的可行性。

5)利用塔河油田的岩心进行了酸岩反应和酸液喷射造孔试验,岩样溶解率达100%,喷酸造孔速率2.6~14.4 m/h,表明塔河油田利用羽状分支管增产技术改造碳酸盐岩储层是可行的。

-

表 1 壁厚1.0 mm、不同外径316L不锈钢分支管承压30 MPa时的变形情况

Table 1 Deformation of 316L stainless steel branch tubes with a wall thickness of 1.0 mm and different outer diameters under pressure of 30 MPa

分支管外径/

mm悬跨长度/

mm端部弯矩/

(N·m)径向变形量/

mm是否

屈曲8.0 1 078 8.982 0.028 否 10.0 1 146 14.926 0.037 否 12.0 1 248 22.240 0.113 是 14.0 1 459 29.500 0.351 是 16.0 1 563 36.000 0.620 是 表 2 酸岩反应试验结果

Table 2 Test results of acid-rock reaction

岩样编号 岩样质量/g 溶解时间/min 溶解速度/(g·min–1) 1# 3.9 7.0 0.56 2# 4.1 9.5 0.43 3# 1.4 6.0 0.23 表 3 喷酸试验结果

Table 3 Test results of acid spraying hole-forming

岩样编号 测试时间/s 造孔深度/mm 造孔速率/(m·h–1) 1# 14.0 56 14.4 2# 15.0 18 4.3 3# 13.6 10 2.6 -

[1] FREYER R, KRISTIANSEN T G, MADLAND M V, et al. Multilateral system allowing 100 level 5 laterals drilled simultaneously: dream or reality?[R]. SPE 121814, 2009.

[2] 王敏生,光新军,戴文潮,等. 微井眼鱼骨增产技术[J]. 石油钻采工艺, 2016, 38(5): 617–621, 644. WANG Minsheng, GUANG Xinjun, DAI Wenchao, et al. Productivity enhancement through fishbone structures in micro-holes[J]. Oil Drilling & Production Technology, 2016, 38(5): 617–621, 644.

[3] 李晓益,艾爽,程光明,等. 鱼骨刺柔性管在碳酸盐岩缝洞型油藏应用的数值模拟研究[J]. 石油钻探技术, 2017, 45(3): 102–106. LI Xiaoyi, AI Shuang, CHENG Guangming, et al. Numerical simulation of fishbone flexible pipes in fractured vuggy carbonate reservoirs[J]. Petroleum Drilling Techniques, 2017, 45(3): 102–106.

[4] RICE J K, JORGENSEN T, WATERS J W. First installation of efficient and accurate multilaterals stimulation technology in carbonate reservoir[R]. SPE 171804, 2014.

[5] RICE J K, JORGENSEN T, WATERS J W. First installation of efficient and accurate multilaterals stimulation technology in carbonate oil application[R]. SPE 171021, 2014.

[6] JORGENSEN T. Liner-based stimulation technology without fracturing proven in field[J]. Journal of Petroleum Technology, 2014, 66(7): 28–31. doi: 10.2118/0714-0028-JPT

[7] CARVAJAL A I E, CALINE Y, RYLANCE M, et al. Open-hole completion based mechanical diversion of acid/chemical stimulation operations: design, deployment and field trial results[R]. SPE 173355, 2015.

[8] RICE K, JØRGENSEN T, SOLHAUG K. Technology qualification and installation plan of efficient and accurate multilaterals drilling stimulation technology for sandstone oil application[R]. SPE 174035, 2015.

-

期刊类型引用(1)

1. 郎宝山. 稠油复合吞吐配套管柱研制与应用. 特种油气藏. 2021(03): 144-150 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: