The Mechanical Performance of V150 Drill Pipe under Combined Tension-Torsion Loading

-

摘要:

深井超深井钻井中,不合适的拉扭耦合作用容易导致钻杆失效,因此有必要进行钻杆抗拉扭复合载荷能力研究。采用预扭后拉伸和预拉后扭转的拉扭复合载荷试验方法,分析了拉扭复合载荷条件下V150钻杆在拉伸应力应变和扭转应力应变之间的相互影响规律。试验发现:预扭后拉伸时,预加载切应力和拉伸屈服强度均会降低;预拉后扭转时,预加载的拉应力和扭转屈服强度均会降低;材料发生屈服时的拉应力和切应力符合拉扭椭圆强度准则,该准则的弹性变形安全范围较von Mises强度准则超出24.5%。研究结果表明,按照von Mises强度准则进行V150钻杆抗拉扭复合载荷能力设计偏于保守,而拉扭椭圆强度准则包含材料拉伸屈服强度和扭转屈服强度2个基准参数,且与试验数据吻合程度高,更具工程应用价值。

Abstract:During the drilling of deep wells and ultra-deep wells, unsuitable tension-torsion coupling results to the failure of drill pipe. Therefore, it is necessary to study the combined tension-torsion resistant loading capacity of drill pipe. The combined tension-torsion loading test methods of pre-torsion followed by tension and pre-tension followed by torsion were used to analyze the interaction laws between the tensile stress/strain and torsional stress/strain of V150 drill pipe. It was found that during the pre-torsion followed by tension, both the preload shear stress and tensile yield strength were reduced; during the pre-tension followed by torsion, both the preload tensile stress and torsional yield strength were reduced. When material yielding occured, the tensile stress and shear stress were in accordance with the tension-torsion ellipse strength criterion, and the elastic deformation safety range of this tension-torsion ellipse strength criterion was 24.5% higher than that of von Mises strength criterion. The results showed that the combined tension-torsion resistant loading capacity of drill pipe designed according to the von Mises strength criterion was conservative to some extent, while the tension-torsion ellipse strength criterion included two benchmark parameters of tensile yield strength and torsional yield strength. Such criterion perfectly aligned with the experimental data and exhibited high engineering application value.

-

深井超深井钻井中,钻杆受到的拉力增大时,其抗扭性能会受到较大限制,不适合的拉扭耦合作用容易导致钻杆失效[1–3]。同时,井下复杂的工况使蹩钻、遇卡现象时有发生。如现场解卡作业中,经常一边上提钻柱(轴向载荷很大)一边旋转钻柱,此时钻柱可能承受了接近材料极限的拉力和扭矩的联合作用,失效的风险增大。因此,选择可靠的钻柱拉扭复合载荷设计准则,并研究开发出具有更高抗拉、抗扭性能的高强度钻杆,是保障钻井作业高效安全的关键。

在API和DS–1标准[4–5]中,钻柱的拉扭复合载荷强度校核都是按照von Mises强度准则进行的,即利用钻杆材料的拉伸屈服强度进行设计。但是,许多研究结果认为[6–8],von Mises强度准则在工程应用中偏于保守。近年来,随着计算机力学分析软件的发展和应用,钻柱拉扭力学方面的研究越来越多。研究人员基于材料拉伸屈服强度和诸多力学假设进行了数值模拟,如:狄勤丰等人[9]基于三维弹塑性有限元分析,绘制了深井、超深井等复杂井钻井时,钻具接头在不同轴向拉伸载荷条件下的极限工作扭矩图版;张彦虎等人[10]从材料力学的角度入手,推导出了轴向拉力作用下复合钻柱允许扭转圈数的计算方法。但是,上述研究都没有考虑钻柱在拉扭复合载荷条件下的应力应变力学行为,因此用其评估钻柱的拉扭极限载荷并不准确。

V150钻杆较同规格API S135钻杆机械性能提高了11.1%,钻井时选用较大尺寸的V150高强度钻杆不仅有助于提高钻柱的钻深能力,而且也在一定程度上增大了钻柱水眼尺寸,提高了钻井排量,降低了循环压耗,使钻井效率提高30%以上[11–12],这对超深井钻井及海上钻井等都具有重要意义。但是,随着钻杆强度的升级,不仅仅提高了钻杆的屈服强度,其他力学行为也会随之发生变化。为了更好地探索钻杆材料在拉扭复杂应力状态下的弹塑性力学行为,笔者对V150钻杆进行了拉扭复合载荷试验,研究了V150钻杆材料在拉扭复合载荷条件下拉伸应力应变和扭转应力应变之间的相互影响规律和准则关系,并结合某超深井中钻柱拉扭复合载荷强度校核进行了对比分析,以期为复杂井钻柱设计和高强度度钻杆的推广应用提供理论依据。

1. 试验材料和方法

选取ϕ149.2 mm×9.65 mm的V150钻杆管体,按图1所示形状和尺寸加工试样,然后在MTS–809拉扭试验机上进行拉扭复合载荷试验。

试验采用预拉后扭转和预扭后拉伸2种加载方式:1)预加载一定扭转切应力(小于扭转屈服强度),保持切应变恒定,再进行拉伸试验;2)预加载一定拉伸应力(小于拉伸屈服强度),保持拉应变恒定,再进行扭转试验。试验过程中,加载速率、强度特征点读取等参照室温拉伸和扭转试验标准[13–14]进行,利用Origin数据处理软件分析试验结果。

2. 试验结果及分析

2.1 拉扭复合应力–应变相互影响关系

某一试样在预扭后拉伸试验中的切应力、拉应力与拉应变的关系曲线如图2所示(图2中:τ0为初始预加载切应力,MPa;τp为拉扭复合载荷条件下材料屈服时的切应力,MPa;σp0.2为拉伸屈服强度,MPa;σb为抗拉强度,MPa)。

从图2可以看出,初始预加载切应力随着拉伸试验的进行逐渐减小,当拉伸应力(抗拉强度)达到最大时,预加载切应力剩余值趋近于0。金属发生变形行为缘于晶体点阵内原子间的相互作用,即晶体在切应力作用下沿某些特定的晶面或晶向相对滑移;在拉伸过程中,材料内部斜截面45°方向会产生切应力,当试样内部受到拉伸产生的切应力和预加载扭转切应力共同作用时两者相互转化,因此试验中出现了拉应力增大、预加载扭转切应力减小的现象。

同样,在预拉后扭转试验中,随着扭转应力增大,预加载拉应力也会减小,如图3所示(图3中:σ0为初始预加载拉应力,MPa;σp为拉扭复合载荷条件下材料屈服时的拉应力,MPa;τp0.3为扭转屈服强度,MPa)。但是,由于在扭转试验的加载过程中,切应力沿试样径向线性分布,试样最表层的应力和变形最大,而内部组织受到的切应力很小,甚至未发生弹性变形,因此在扭转试验的初始阶段,预加载拉伸应力变化并不明显,当扭转应变接近扭转弹性极限时,拉应力才开始逐渐减小。

2.2 拉扭屈服现象

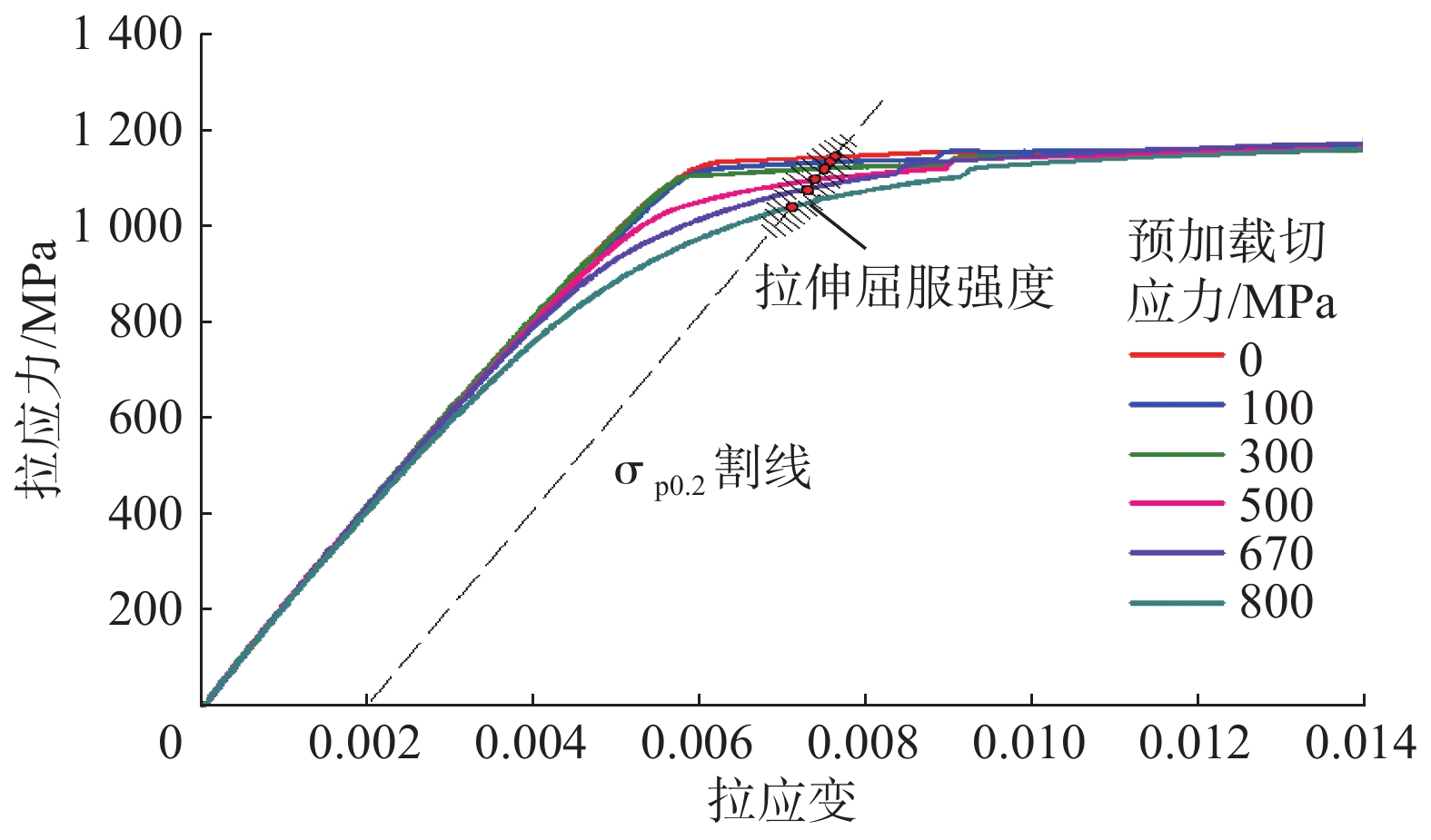

图4为预扭后拉伸试验中,预加载不同扭转切应力时屈服阶段的拉应力–拉应变曲线。

从图4可以看出,预加载扭转切应力对钻杆试样的弹性变形和屈服变形影响较大,随着预加载扭转切应力τmax增大,拉伸曲线屈服阶段由平台形变为渐变形,逐渐无法找到屈服特征点,拉伸屈服强度逐渐降低。分析认为,这主要是因为预加载的扭转切应力越大,试样横截面组织所受应力的不均匀性和非同时性越明显,再进行拉伸试验时,试样横截面上不同位置晶粒受到合应力的大小、方向都不相同,内层晶粒对外层晶粒滑移变形有制约作用,致使拉伸过程中出现了连续屈服现象。同时,试样受到的最大切应力分量越大,应力状态越“软”,越容易发生塑性变形。此外,根据应变能理论,材料发生屈服所消耗的能量是恒定的,当材料屈服时内部晶粒上同时存在拉应力和切应力,拉应力及其所做的功越大,切应力及其所做的功就会越小。因此,随着预加载扭转切应力增大,拉伸屈服强度逐渐降低。

同样,在预拉后扭转试验中,随着预加载拉应力增大,扭转屈服强度逐渐降低,试样曲线进入屈服阶段越早,基本上无明显的物理屈服现象,如图5所示。

2.3 拉扭试验强度准则

预扭后拉伸试验中,初始预加载切应力–屈服时切应力曲线如图6所示,初始预加载切应力平方–屈服时拉应力和切应力平方和曲线如图7所示。

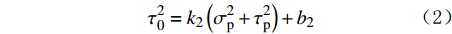

从图6、图7可以看出,在预扭后拉伸试验中,初始预加载切应力与拉扭复合载荷条件下材料屈服时的切应力(屈服时预加载切应力剩余值)符合线性关系:

τ0=k1τp+b1 (1) 初始预加载切应力平方与拉扭复合载荷条件下材料屈服时的拉应力平方与拉应力和切应力的平方和符合线性关系:

τ20=k2(σ2p+τ2p)+b2 (2) 式中:τ0为初始预加载切应力,MPa;τp为拉扭复合载荷条件下材料屈服时的切应力,MPa;σp为拉扭复合载荷条件下材料屈服时的拉应力,MPa;k1和k2为线性拟合系数;b1和b2为线性拟合常数。

预拉后扭转试验中,初始预加载拉应力–屈服时拉应力曲线如图8所示,初始预加载拉应力平方–屈服时拉应力和切应力平方和曲线如图9所示。

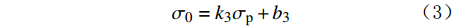

从图8和图9可以看出,在预拉后扭转试验中,初始预加载拉应力与拉扭复合载荷条件下材料屈服时的拉应力(屈服时预加载拉应力剩余值)符合线性关系:

σ0=k3σp+b3 (3) 初始预加载拉应力平方与拉扭复合载荷条件下材料屈服时的拉应力平方与拉应力和切应力的平方和符合线性关系:

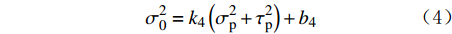

σ20=k4(σ2p+τ2p)+b4 (4) 式中:σ0为初始预加载拉应力,MPa;k3和k4为线性拟合系数;b3和b4为线性拟合常数。

式(1)和式(3)中,当预加载应力τ0=0(σ0=0)时,屈服时τp=0(σp=0),则常数b1=0(b3=0)。因此,式(1)和式(3)分别变为:

τ0=k1τp (5) σ0=k3σp (6) 将式(5)、式(6)分别代入式(2)、式(4),则得到:

k21τ2p=k2(σ2p+τ2p)+b2 (7) k23σ2p=k4(σ2p+τ2p)+b4 (8) 由式(7)和式(8)可知,在预拉后扭转和预扭后拉伸2种加载方式下,材料发生屈服时拉应力σp与扭应力τp均符合椭圆关系。

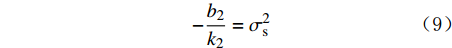

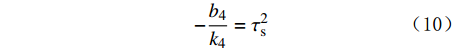

此外,在纯拉伸条件下,屈服时σp=σs,τp=0;在纯扭转条件下,材料发生屈服时τp=τs,σp=0;分别将其代入式(7)、式(8)中,得:

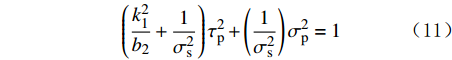

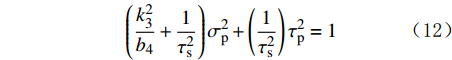

−b2k2=σ2s (9) −b4k4=τ2s (10) 将式(9)、式(10)分别代入式(7)、式(8),可得:

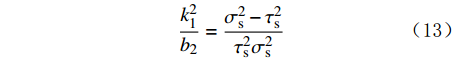

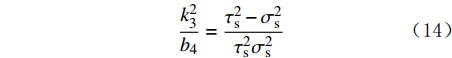

(k21b2+1σ2s)τ2p+(1σ2s)σ2p=1 (11) (k23b4+1τ2s)σ2p+(1τ2s)τ2p=1 (12) 当预拉后扭转和预扭后拉伸的2条椭圆曲线相交时,分别可表示为:

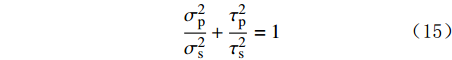

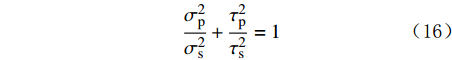

k21b2=σ2s−τ2sτ2sσ2s (13) k23b4=τ2s−σ2sτ2sσ2s (14) 将式(13)、式(14)分别代入式(11)、式(12),则2条椭圆曲线为:

σ2pσ2s+τ2pτ2s=1 (15) σ2pσ2s+τ2pτ2s=1 (16) 可以看出,式(15)和式(16)为同一椭圆关系式。由此说明,在拉扭复合载荷条件下,材料发生屈服时的拉应力和切应力符合椭圆关系。与von Mises强度准则相比,拉扭椭圆强度准则包含拉伸屈服强度和扭转屈服强度2个基准参数,更具有可靠性和实用性,在工程设计中通过单向拉伸屈服强度和纯扭转屈服强度就可准确地获得材料在拉扭复合载荷条件下的屈服条件。

图10为V150钻杆试样在拉扭复合载荷试验中发生屈服时的拉应力和切应力数据点、拉扭椭圆强度准则曲线和von Mises强度准则曲线。图10中的试验数据点和强度准则曲线代表试样在拉扭复杂应力状态下的临界屈服线,有以下具体含义:当同时加载的拉应力和切应力点在临界屈服线内部区域时,表示试样仍处于弹性变形的安全范围;若在临界屈服线之外,则表示试样已经发生塑性失效;拉扭临界屈服线弹性范围的大小表征试样抵抗拉扭复合载荷的能力。

由图10可知,V150钻杆试样的拉扭椭圆强度准则曲线与试验数据点偏差为–4.3%,而von Mises强度准则曲线与试验数据点偏差达到–23.1%,拉扭椭圆强度准则与试验数据点的吻合程度更高,且较von Mises强度准则的弹性变形安全范围高出24.5%,更具有工程应用价值。

3. 应用实例

位于塔里木盆地北缘的库车前陆盆地是中国西部重要的含油气盆地之一,地层自上而下发育了巨厚砾石层、复合盐膏层和超硬砂岩地层,钻井过程中易发生井眼失稳、周期性掉块、频繁漏失等问题,轻则引起钻柱扭矩波动大,需反复提钻释放扭矩或提钻长时间循环钻井液清除岩屑,重则发生蹩钻、卡钻等井下故障,严重影响钻井速度[15]。为了提高钻井的安全性和效率,在该区块井深为7 300.00 m的某超深井钻井工程设计中,选用了承载能力更高、水力性能更好的ϕ149.2 mm V150钻杆。在该井钻柱设计中,载荷安全系数设置为1.1,即处理复杂问题时钻柱轴向拉力不能超过额定拉伸载荷(4 370 kN)的90%,而正常钻进时大钩拉力上限为2 800 kN,扭矩上限为30 kN·m,远小于额定载荷。

图11为ϕ149.2 mm V150钻杆拉扭复合载荷校核图,包括拉扭椭圆强度准则和von Mises强度准则2条设计曲线。图11中:①区为正常钻进中钻柱受到拉扭复合载荷的区域,该区域距离钻柱发生塑性失效临界线较远,属于安全区;②区和③区为处理卡钻等极端复杂情况时钻柱受到的拉扭复合载荷,可以看出在拉力达到90%额定载荷时,若按照von Mises强度准则进行设计,可承受的最大扭矩为74 kN·m,若参照拉扭椭圆强度准则进行设计,可承受的最大扭矩则达到93 kN·m,较前者高出了25.7%。此外,当拉伸载荷为0时,von Mises强度准则最大扭矩为166 kN·m,拉扭椭圆强度准则最大扭矩为206 kN·m,较前者高出了24.1%。这些都说明在钻柱拉扭复合载荷校核中,von Mises强度准则偏于保守,按照拉扭椭圆强度准则设计更能充分发挥钻杆的力学性能。

4. 结 论

1)在拉扭复合载荷试验中,预加载一定拉应力(切应力),保持预加载拉应变(切应变)恒定,再进行扭转(拉伸)试验时,扭转(拉伸)屈服强度及预加载的拉应力(切应力)均会减小。初始预加载应力,与屈服时的应力呈良好的线性关系;初始预加载应力平方与屈服时拉应力和切应力的平方和呈良好的线性关系。

2)在拉扭复合载荷条件下,材料发生屈服时的拉应力和切应力符合椭圆强度准则,在工程设计中通过单向拉伸屈服强度和纯扭转屈服强度就可准确地获得材料抵抗拉扭复合载荷的能力。与von Mises强度准则相比,V150钻杆拉扭椭圆强度准则与试验数据点吻合程度更高,弹性变形安全范围较前者超出约24.5%,更具有工程应用价值。

3)对某超深井使用的ϕ149.2 mm V150钻杆的拉扭复合载荷进行了校核,按照von Mises强度准则设计抗扭强度偏于保守,按照拉扭椭圆强度准则设计能充分发挥钻杆的力学性能。

-

-

[1] 杨自林,游华江,蹇宗承. 钻具失效事故的原因分析及对策[J]. 天然气工业, 2000, 20(3): 57–59. doi: 10.3321/j.issn:1000-0976.2000.03.015 YANG Zilin, YOU Huajiang, JIAN Zongcheng. Analysis of the cause for drill string failure accidents and the countermeasures[J]. Natural Gas Industry, 2000, 20(3): 57–59. doi: 10.3321/j.issn:1000-0976.2000.03.015

[2] 龚丹梅,余世杰,袁鹏斌,等. V150高强度钻杆断裂失效分析[J]. 金属热处理, 2015, 40(10): 205–210. GONG Danmei, YU Shijie, YUAN Pengbin, et al. Failure analysis of V150 high strength drill pipe fracture[J]. Heat Treatment of Metals, 2015, 40(10): 205–210.

[3] 邓宽海,林元华,郭海涛,等. G105钻杆的拉伸和扭转失效研究[J]. 石油钻采工艺, 2013, 35(6): 5–8, 14. DENG Kuanhai, LIN Yuanhua, GUO Haitao, et al. Research of G105 drill pipe failure under loads of pure tension and pure twisting[J]. Oil Drilling & Production Technology, 2013, 35(6): 5–8, 14.

[4] API 7G Ed. 16 (1998/R2010) Recommended practice for drill stem design and operating limits[S].

[5] Standard DS-1TM: volume 2 Drill stem design and operation[S]. 4th ed. 2012.

[6] 牛杰,刘光连,田杰,等. 几个强度理论的屈服实验研究[J]. 工程力学, 2014, 31(1): 181–187. NIU Jie, LIU Guanglian, TIAN Jie, et al. Comparison of yield strength theories with experimental results[J]. Engineering Mech-anics, 2014, 31(1): 181–187.

[7] 俞茂宏,YOSHIMINE M,强洪夫,等. 强度理论的发展和展望[J]. 工程力学, 2004, 21(6): 1–20. doi: 10.3969/j.issn.1000-4750.2004.06.001 YU Maohong, YOSHIMINE M, QIANG Hongfu, et al. Advances and prospects for strength theory[J]. Engineering Mechanics, 2004, 21(6): 1–20. doi: 10.3969/j.issn.1000-4750.2004.06.001

[8] 杨锋平,张良,罗金恒,等. 油气输送管典型应力状态下的屈服行为研究[J]. 工程力学, 2013, 30(11): 293–297. YANG Fengping, ZHANG Liang, LUO Jinheng, et al. Study on the yield behavior of oil and gas pipe in typical stress states[J]. Engineering Mechanics, 2013, 30(11): 293–297.

[9] 狄勤丰,陈锋,李宁,等. 超深井钻具接头极限工作扭矩图版及其应用[J]. 石油学报, 2016, 37(4): 516–522. DI Qinfeng, CHEN Feng, LI Ning, et al. Ultimate working torque chart of tool joints in ultra deep well and its application[J]. Acta Petrolei Sinica, 2016, 37(4): 516–522.

[10] 张彦虎,何伟波. 轴向拉力作用下复合钻柱允许扭转圈数的计算方法[J]. 石油钻探技术, 2012, 40(5): 50–53. doi: 10.3969/j.issn.1001-0890.2012.05.011 ZHANG Yanhu, HE Weibo. Calculation method of allowable torsional rotating number of compound drill string under axial tention[J]. Petroleum Drilling Techniques, 2012, 40(5): 50–53. doi: 10.3969/j.issn.1001-0890.2012.05.011

[11] 舒志强,欧阳志英,龚丹梅. 高钢级钻杆强度塑性试验研究[J]. 石油钻探技术, 2017, 45(5): 53–59. SHU Zhiqiang, OUYANG Zhiying, GONG Danmei. Study on strength and plasticity of high steel grade drill pipe[J]. Petroleum Drilling Techniques, 2017, 45(5): 53–59.

[12] 欧阳志英,舒志强,袁鹏斌. 屈强比对高强度高塑性钻杆性能的影响[J]. 理化检验-物理分册, 2013, 49(1): 17–21, 26. OUYANG Zhiying, SHU Zhiqiang, YUAN Pengbing. Effect of yield ratio on the performance of high strength and high ductility drill pipe[J]. Physical Testing and Chemical Analysis Part A: Physical Testing, 2013, 49(1): 17–21, 26.

[13] GB/T 228.1—2010 金属材料: 拉伸试验: 第1部分: 室温试验方法[S]. GB/T 228.1—2010 Metallic materials: tensile testing: part 1: method of test at room temperature[S].

[14] GB/T 10128—2007 金属材料室温扭转试验方法[S]. GB/T 10128—2007 Metallic materials: torsion test at room temperature[S].

[15] 滕学清,陈勉,杨沛,等. 库车前陆盆地超深井全井筒提速技术[J]. 中国石油勘探, 2016, 20(1): 76–88. doi: 10.3969/j.issn.1672-7703.2016.01.008 TENG Xueqing, CHEN Mian, YANG Pei, et al. Whole well ROP enhancement technology for super-deep wells in Kuqa foreland basin[J]. China Petroleum Exploration, 2016, 20(1): 76–88. doi: 10.3969/j.issn.1672-7703.2016.01.008

-

期刊类型引用(7)

1. 刘长硕,王瑜,李立鑫,覃泳杰,王显林,王翠竹. 特深井钻杆柱材料的研究现状与关键技术. 钻探工程. 2024(S1): 1-9 .  百度学术

百度学术

2. 费根胜,王从奎,曾宪林,唐穗欣,张义. 复合载荷下S135钻杆管体裂纹扩展与结构改进. 机械科学与技术. 2023(10): 1638-1647 .  百度学术

百度学术

3. 秦才会,李国玉,季新标,江帆,郭宇. 基于有限元数值方法的钻杆天线磁芯槽优化研究. 模具技术. 2023(05): 6-19 .  百度学术

百度学术

4. 药晓江,卢华涛,尚捷,王清华,李辉,丁元皓,邓月,贾建波. 基于缩比模型的骨架型钻铤结构力学分析. 长江大学学报(自然科学版). 2022(02): 88-96 .  百度学术

百度学术

5. 彭先波,马都都,王飞文,相志鹏,牟易升. V150高强度钻杆在超深井修井作业中的适用性. 新疆石油天然气. 2022(03): 25-30 .  百度学术

百度学术

6. 于志军,王文军,黄立华,刘丹,徐云喜,王保国,汤清源. 连续管作业数据安全评估技术研究与软件开发. 石油机械. 2021(05): 115-121 .  百度学术

百度学术

7. 王宴滨,张辉,高德利,柯珂,刘文红. 低温环境下钻柱材料力学特性试验及强度设计. 石油钻探技术. 2021(03): 35-41 .  本站查看

本站查看

其他类型引用(1)

下载:

下载: