Study on Evolution Law of Fracture Toughness of Ultra-Deep Layered Shale

-

摘要:

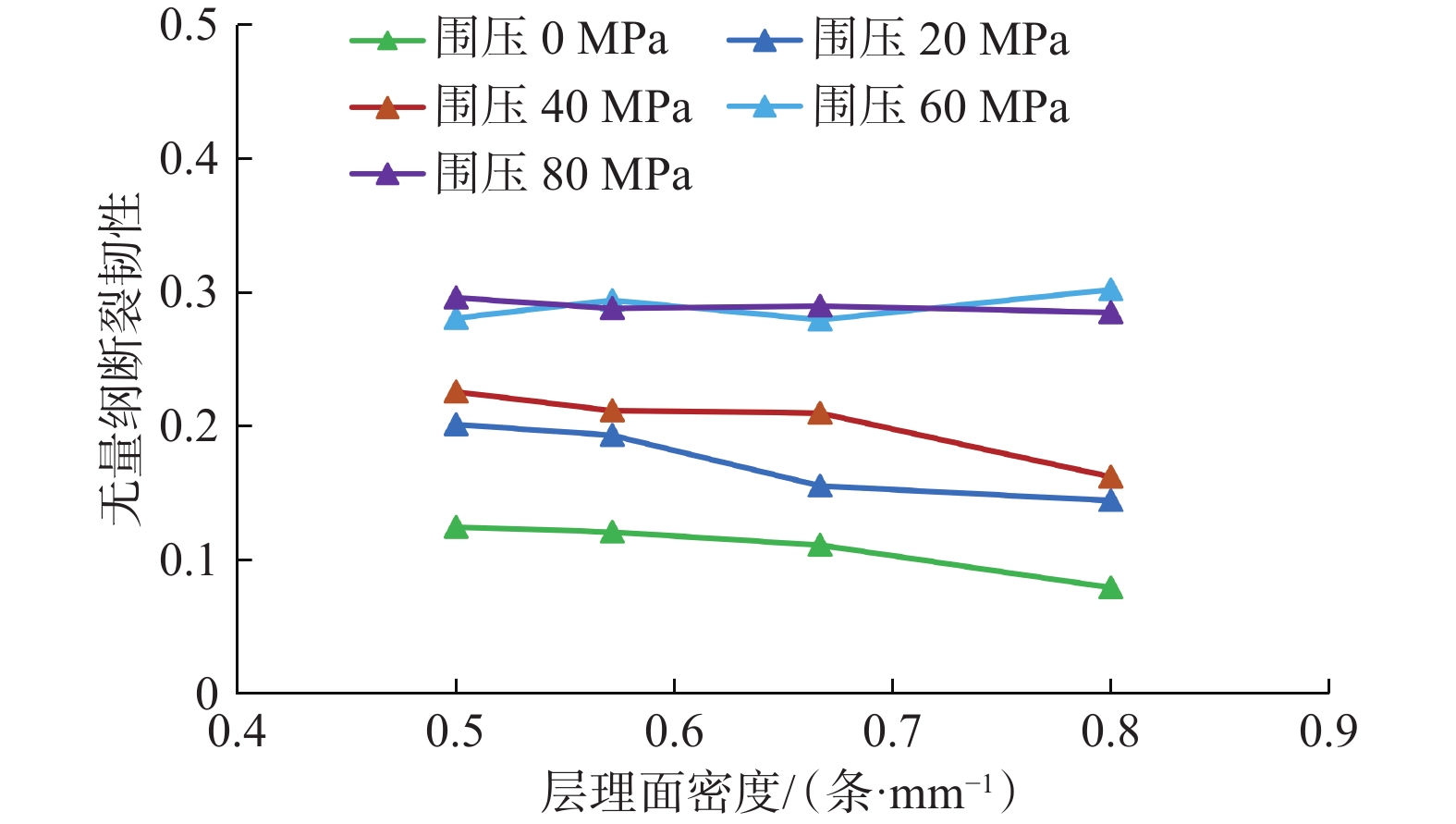

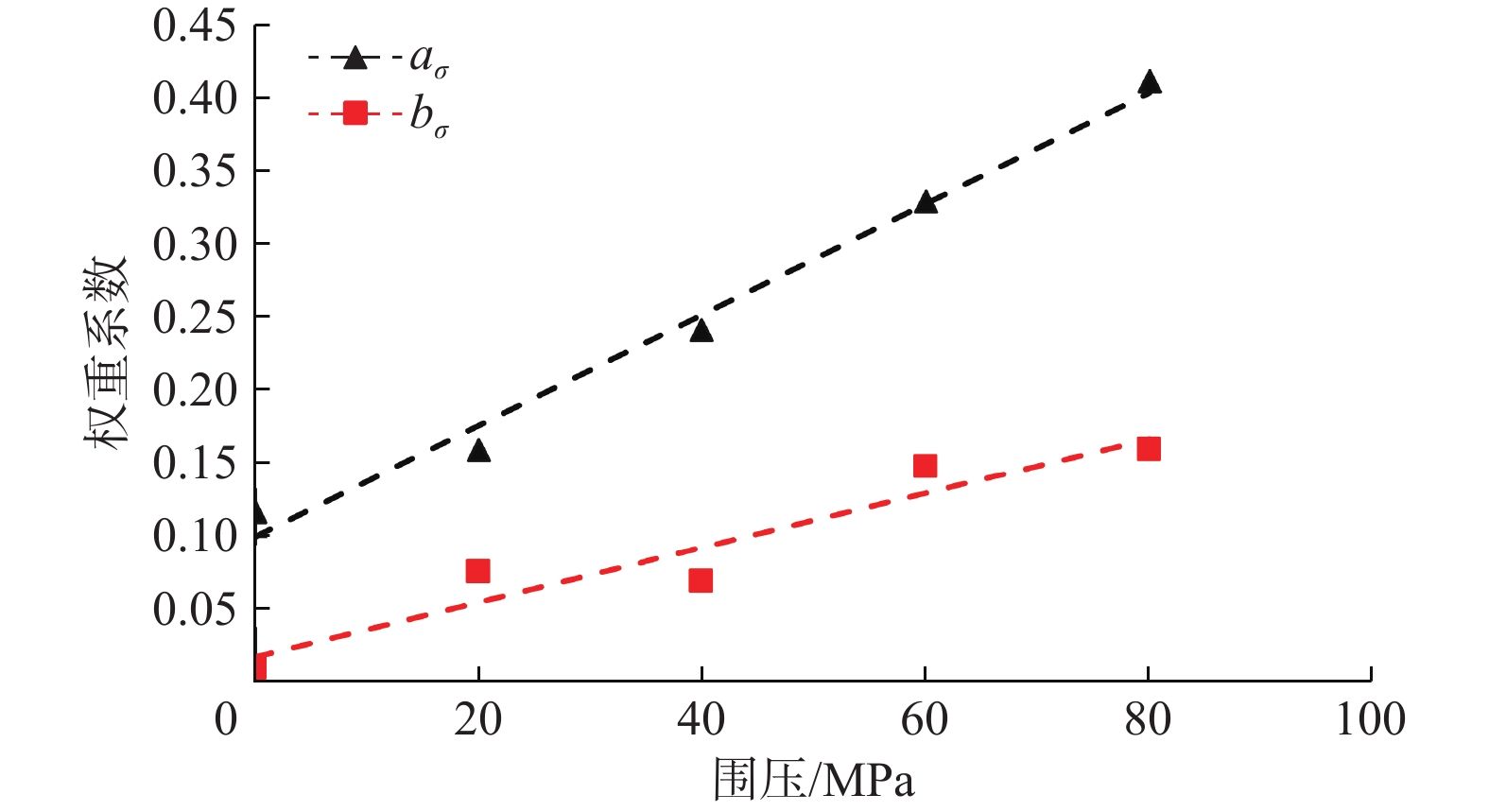

为深入探究超深页岩储层中水力裂缝纵向穿层机制,针对高应力及层理性质对页岩断裂特性的影响进行了系统性分析。首先,利用三轴压缩试验获取了页岩力学参数;其次,采用颗粒离散元法构建了带围压的半圆板页岩三点弯曲数值模型,模拟了页岩在不同工况下的断裂过程。数值模拟结果表明,围压增大显著提升了页岩的断裂韧性,且层理面角度和密度对断裂韧性的影响随着围压增大而增强:相同围压下,断裂韧性随着层理面角度增加而降低,随着层理面密度增加呈现小幅差异,表明层理面密度对断裂韧性的强化作用优于层理面角度。基于此,拟合了断裂韧性与围压、层理面角度和密度的定量关系,并构建了不同围压及层理面性质对页岩断裂韧性的量化图版。研究结果揭示了高应力条件下超深页岩储层层理性质对断裂特性的复杂影响,为优化水力压裂方案、有效控制水力裂缝穿层行为提供了理论依据。

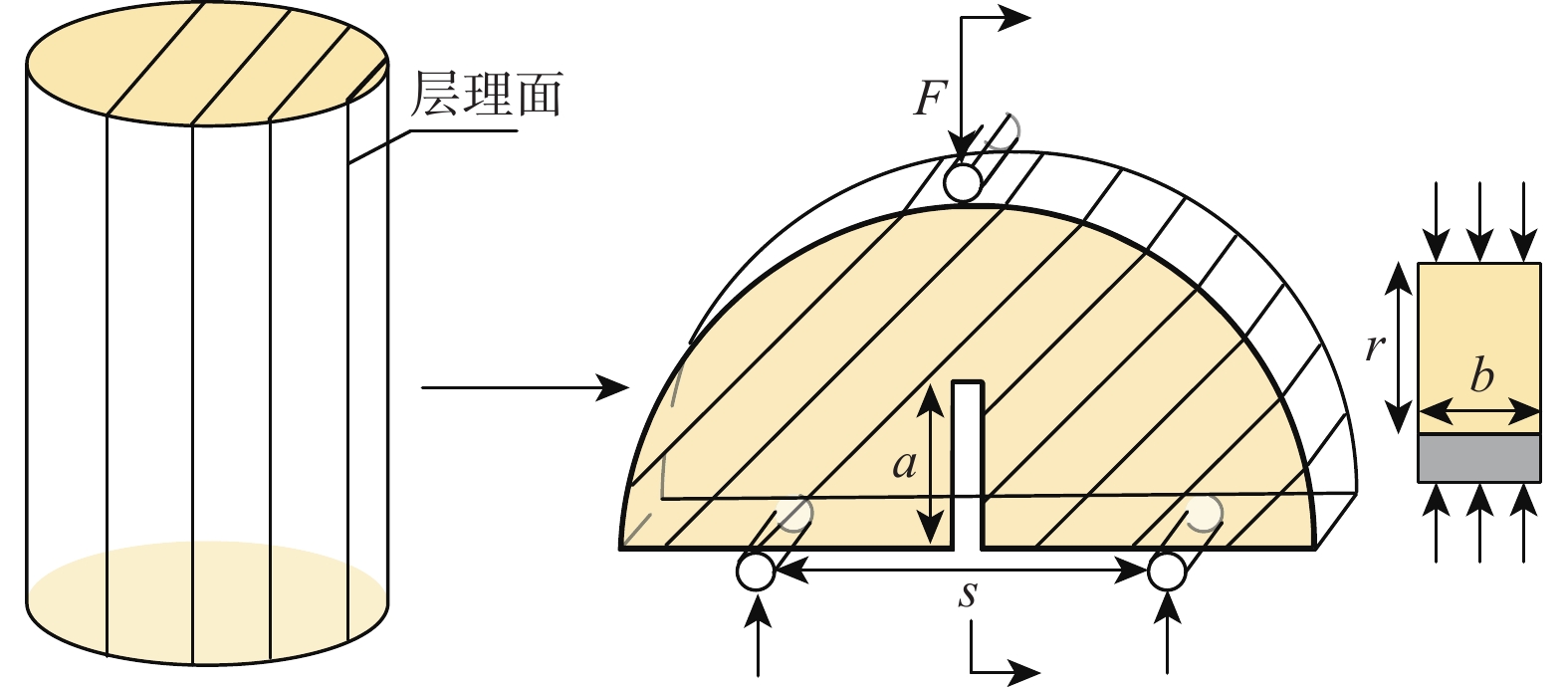

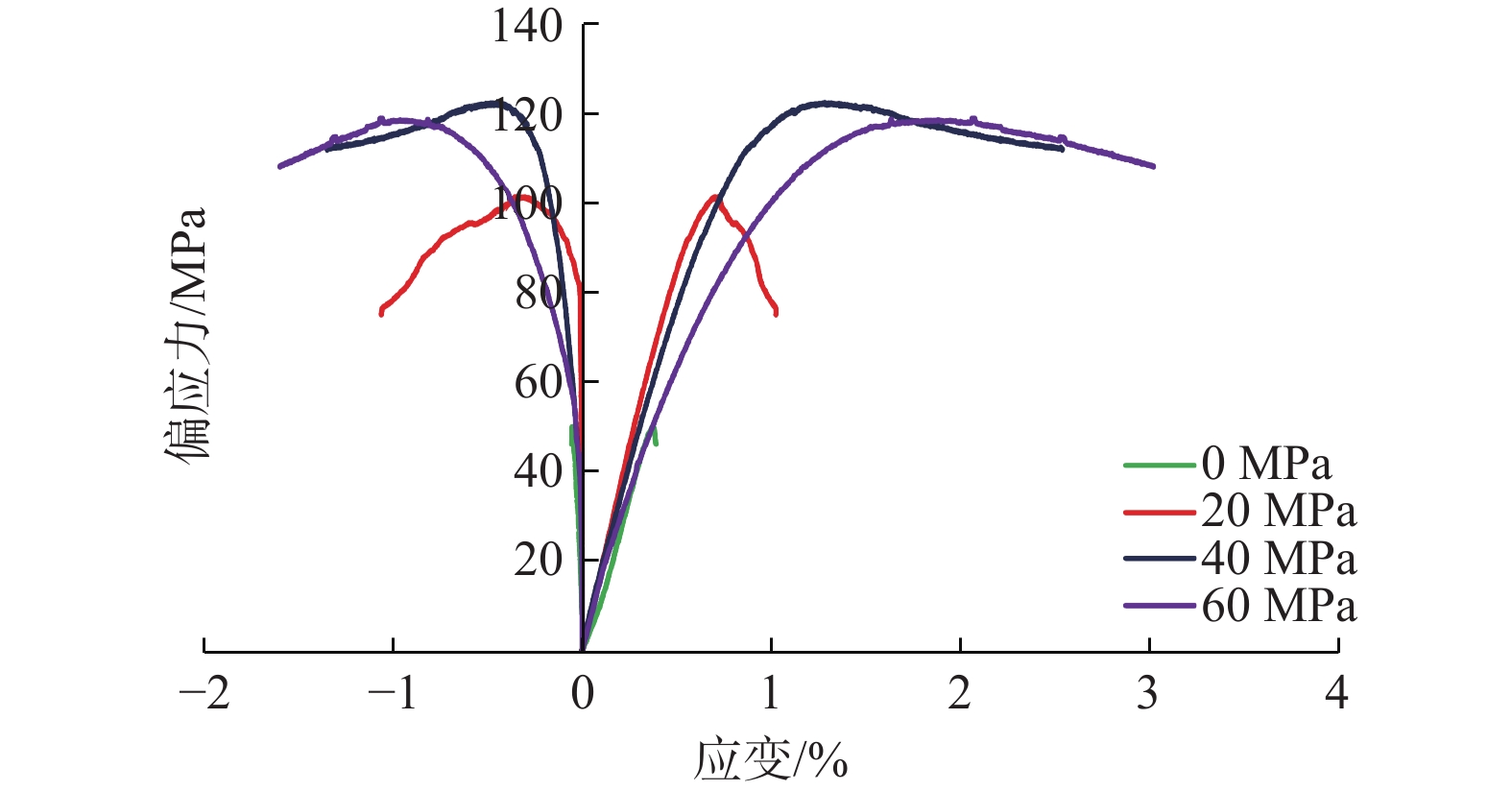

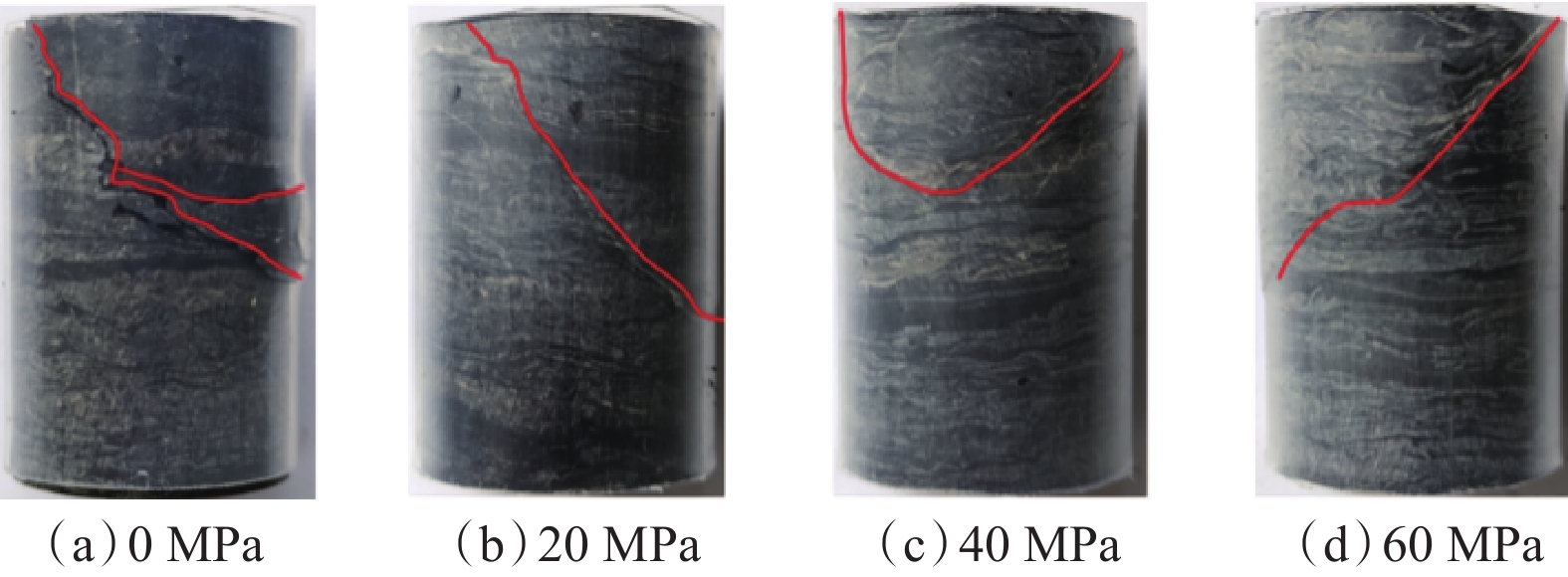

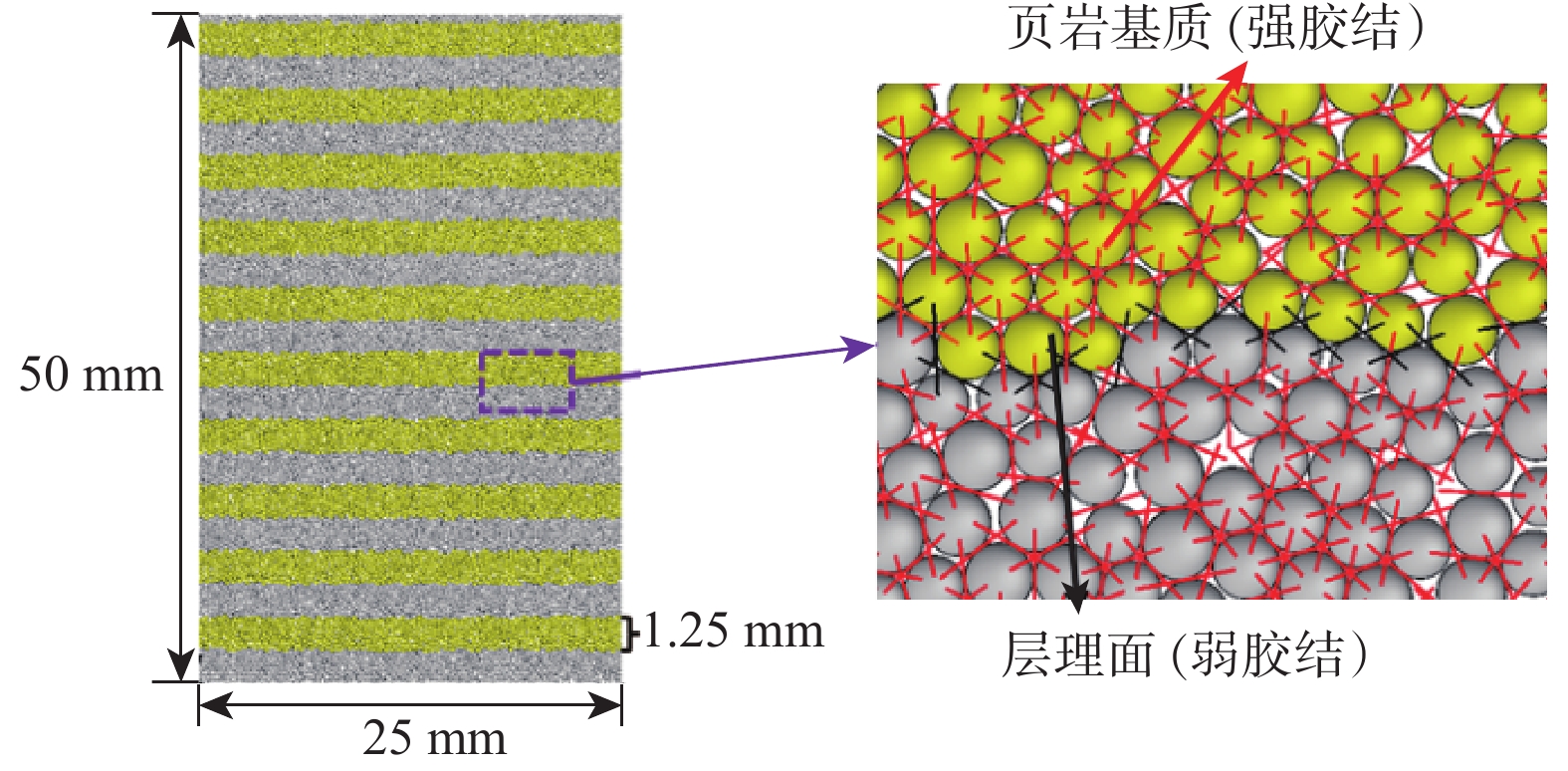

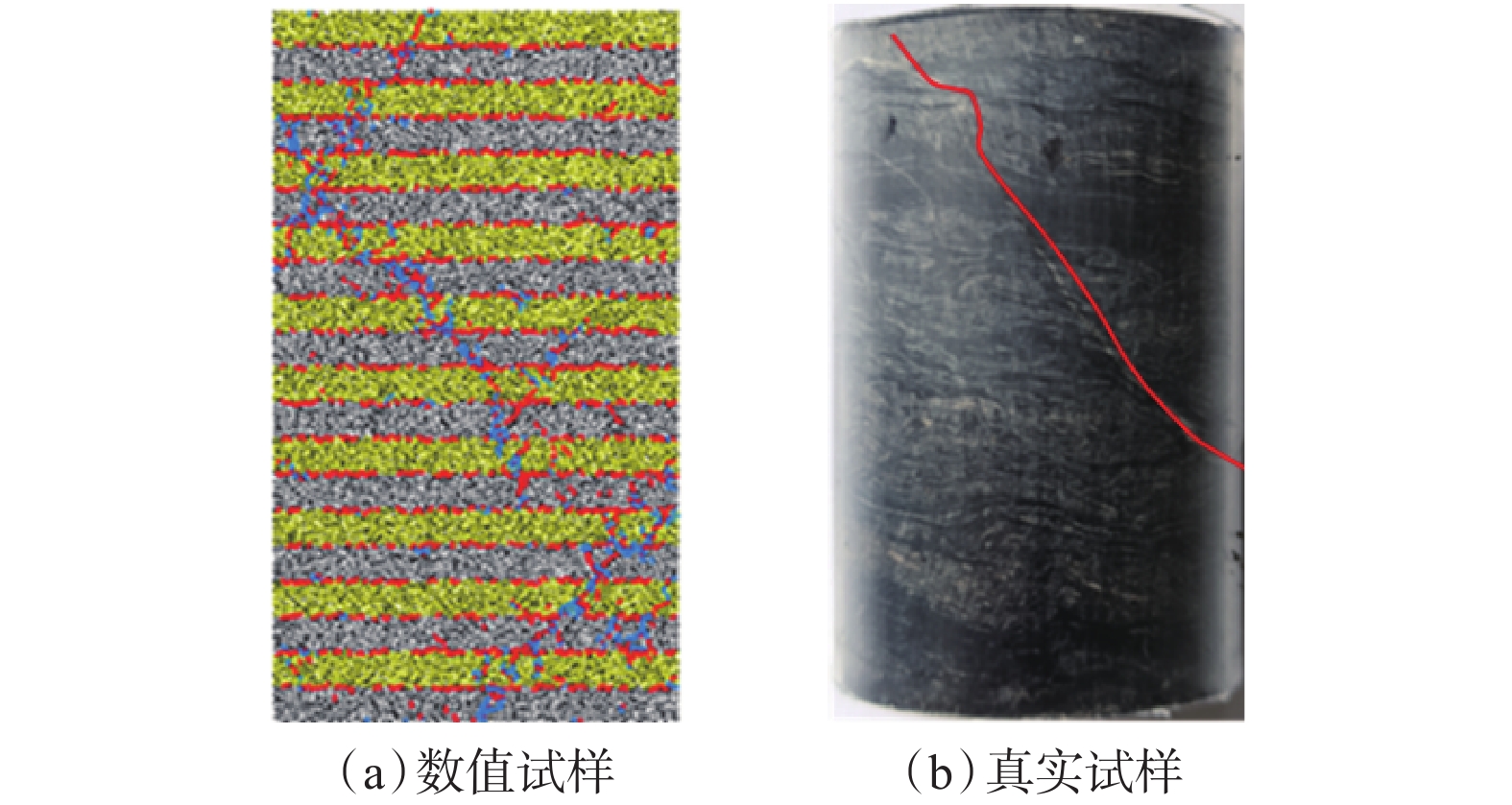

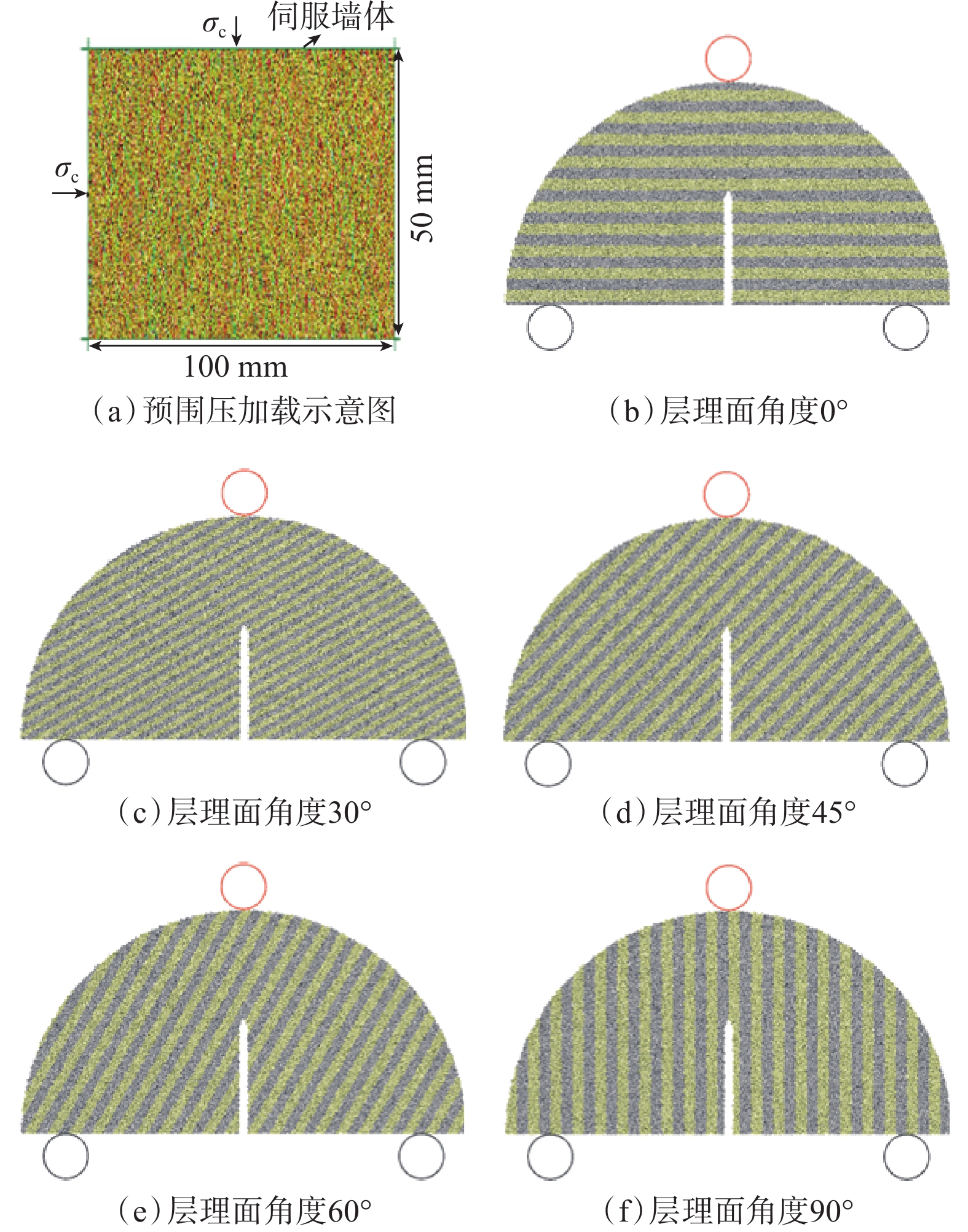

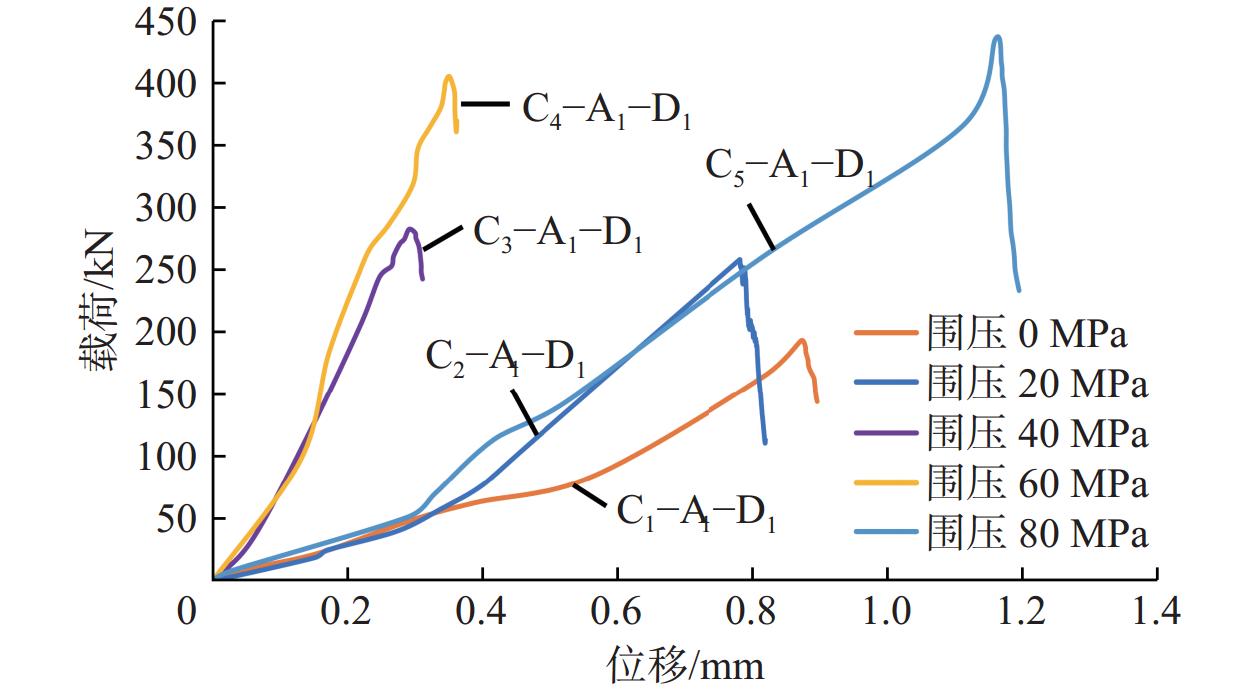

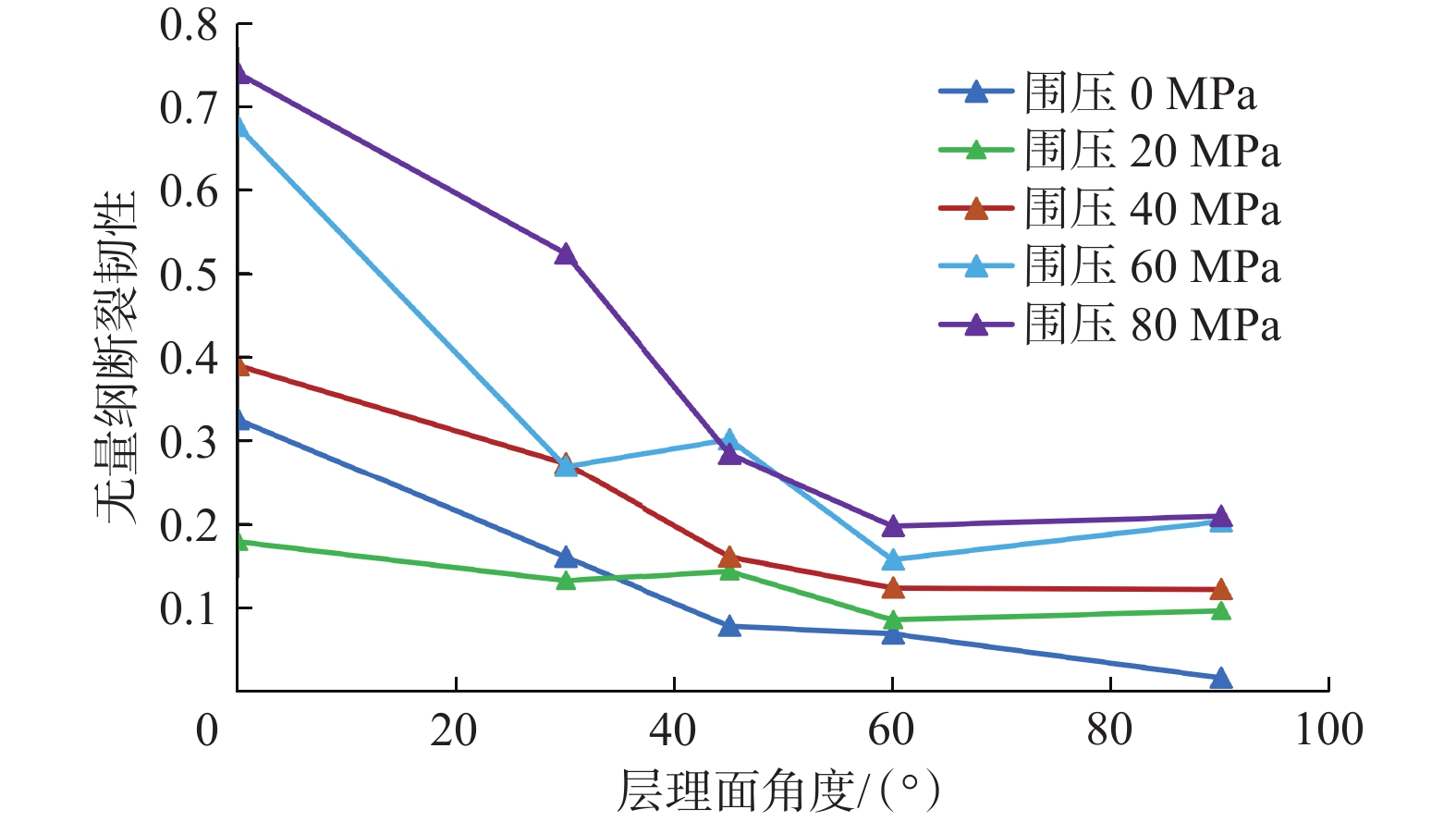

Abstract:To gain a comprehensive understanding of the longitudinal hydraulic fracture propagation mechanism in ultra-deep shale reservoirs, the study systematically analyzes the influence of high stress and bedding properties on shale fracture characteristics. Initially, shale mechanical parameters are obtained through triaxial compression experiments. Subsequently, a three-point bending numerical model of a semi-circular shale plate with confining pressure is constructed using the particle discrete element method to simulate the fracture process under various conditions. The numerical simulation results demonstrate that increasing confining pressure significantly enhances shale fracture toughness, and the influence of bedding plane angle and density on fracture toughness is amplified with increasing confining pressure. Specifically, at the same confining pressure, fracture toughness decreases with an increase in bedding plane angle and exhibits a minor variation with an increase in bedding plane density, indicating that bedding plane density has a greater strengthening effect on fracture toughness than bedding plane angle. Based on these findings, a quantitative chart illustrating the impact of varying confining pressure and bedding plane properties on shale fracture toughness is developed, and a quantitative relationship between fracture toughness and confining pressure, bedding plane angle, and density is fitted. The study reveals the complex influence of bedding properties on fracture characteristics under high stress conditions in ultra-deep shale reservoirs, potentially providing a theoretical basis for optimizing hydraulic fracturing designs and effectively controlling hydraulic fracture propagation behavior.

-

对于开发中后期的油气藏,随着储层能量衰竭和气顶压力降低,边底水不可避免地向油气藏中部侵入[1–4]。普光气田主体区块目前已有8口井因水淹停产,10口井带水生产;外围区块相对主体区块多分布于气藏边沿,由于气水界面复杂,部分新钻井投产后短期内含水率快速升高甚至水淹停产,给气田上产带来巨大压力[5–7]。

普光气田外围区块储层物性相对较差,水平开发井需要采取分段酸压酸化增产措施才能投产,但因具有边底水且气水界面复杂,采取酸压酸化增产措施时还需要采取控水措施。常规注化学药剂调剖堵水一般需要动管柱,而且化学药剂调堵有效期相对较短。同时,常规分段酸压管柱内无法再下入机械式调流控水管柱系统[8],且控水装置一般通过特殊流道结构来控水,过流通道一般较小[9],与酸化时需要短时间内注入大量流体相悖;而且,普光气田硫化氢含量高,分压大,为防止硫化氢溢漏造成风险,在高含硫化氢气井完井时一般采用永久封隔器,投产后无法进行动管柱修井作业。针对这些问题,曾大乾等人[10]研究了过油管注塞堵水工艺,实现了高含硫气井全生命周期控水稳气,不过一般只能用来封堵最下部的出水层段,属于气井出水后的堵水措施;艾昆等人[11]为了改善非均质储层酸压效果,同时控制压后产水,开发了清洁转向酸复合酸压技术,具有布酸控水功能,但该技术不适合大排量作业;牛新年等人[12]探究了酸压井直接出水机理,提出采用具有控水功能的酸液体系和转向酸压等技术措施;谭晓华等人[13]采用喷涂工艺制备了用于水侵低渗气井压裂的覆膜支撑剂,采用水滴试验评价了其疏水性,研究表明覆膜支撑剂具有提高气相相对渗透率、抑制水相流动的作用;A. A. Al-Taq等人[14]介绍了沙特阿拉伯碳酸盐岩储层酸液分流与控水双功能的伴生聚合物处理技术,应用表明该技术可恢复上部射孔段的产能,并降低下部射孔段的产水量;L. Sierra等人[15]介绍了压裂与控水组合工艺,通过在支撑剂上涂覆相对渗透率改性剂(RPM),在底水或含水层靠近采油层的区域进行压裂增产时,最大限度地减少水侵;J. E. Vasquez[16]介绍了酸化过程中的控水技术,通过应用一种新型无固体酸分流器(SFAD),选择性地降低水基流体(包括酸)的有效渗透率,对油气的有效渗透率几乎没有影响,从而达到增油气控制水产出的效果。可见,目前国内外的主流做法是,通过研究选择性降低水基流体渗透率的酸液或支撑剂等,达到稳油气控水的目的,尚未开展酸化控水双功能工具研究。

基于上述现状,笔者团队研制了一种分段酸化控水生产一体化装置,通过室内试验验证了装置的抗拉强度、密封性能及开启功能,并在普光气田高含硫气井L−X井开展了现场试验,表明使用该装置可一套管柱解决既需要酸化又需要控水、且2种工艺排量差异巨大的问题,为需要酸化边底水高含硫化氢油气藏和采用永久完井封隔器边底水油气藏的开发提供了新的工具和手段。

1. 酸化控水一体化装置研制

考虑到泵送桥塞射孔联作分段压裂工艺不适用于酸化,固井滑套分段酸压管柱难以安装控水装置,基于不改变油田现有增产工艺的原则,在水平井裸眼分段酸压工艺管柱的基础上,研制了酸化控水一体化装置。

酸化时,排量需要达到1~10 m3/min,而控水装置基于特殊内部流道结构对流入的不同相态流体产生不同的节流压差,进出口直径通常小于10.0 mm[17],过流量远达不到酸化排量需求,如果通过增加节流装置数量来达到酸化排量要求,则需要的控水装置数量巨大,在完井管柱上安装也是问题。如果采用将“可关闭滑套+控水装置”安装在完井管柱其他部位的设计方案,则无法通过憋压打开压差滑套和投球滑套,因此该完井管柱设计方案不可取。控水装置起作用的前提条件是井筒中的流体必须通过控水装置进入完井管柱内,因此酸液出口和控水装置的流道不能形成串联,一旦串联就无法实现大排量酸化。酸液出口和控水装置的流道成并联结构时,设计上需要满足2个基本前提:1)酸化时,单独的酸液出口可以大排量出液;2)生产时,酸液出口关闭,完井管柱外的流体只能通过控水装置进入完井管柱内,对不同相态和不同含水率流体的产生不同的节流压差,实现控水功能。

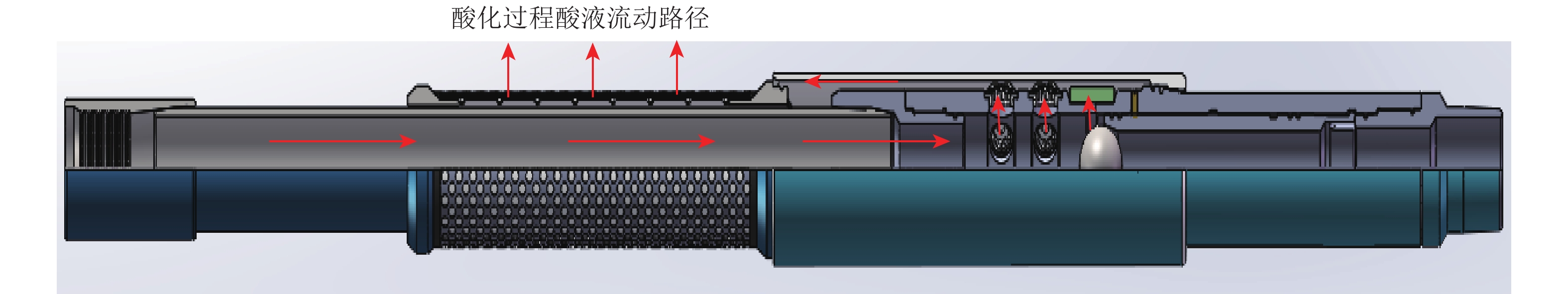

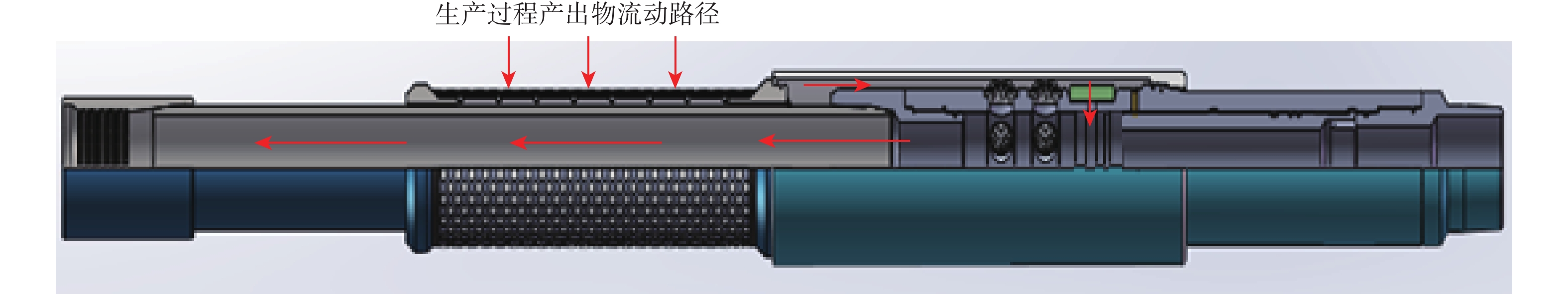

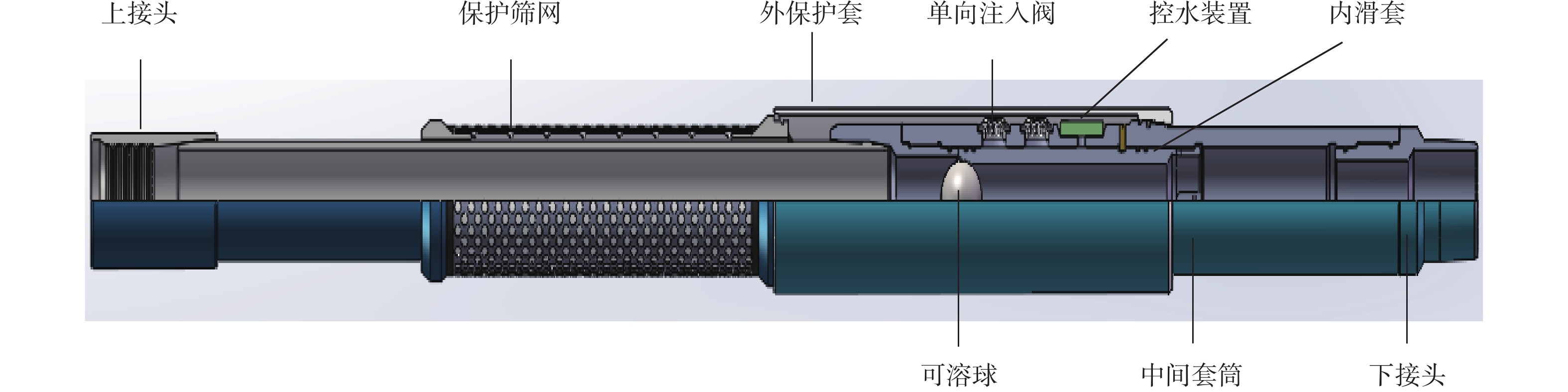

基于以上考虑设计了酸化控水一体化装置,其结构如图1所示。即在常规投球滑套基础上,用大当量直径的单向注入阀代替中间套筒上的酸液出流孔,同时安装控水装置,增加外套筒。进行酸化时投球打开内滑套,通过多个单向注入阀向地层大排量注入酸液,少部分酸液通过控水装置注入地层,如图2所示。酸化结束后,可溶球在一段时间内溶化,装置内部压力等于或者小于装置外部压力,单向注入阀自动关闭,酸化控水一体化装置外部的流体只能通过控水装置进入酸化控水一体化装置内,如图3所示。

酸化控水一体化装置对不同相态的流体和不同含水率的流体产生不同的节流压差,从而抑制水相或者高含水率混合流体的产出,配合裸眼封隔器进行分段。该装置对不同分段入流的流体也产生不同的节流压差,抑制高含水率层段的产出速度,从而保持气水界面或油水界面的均衡推进,防止油气井边底水通过高渗通道快速锥进,水淹井筒,延长边底水油气藏水平井无水或低含水生产期,提高单井控制区域的产出程度。单向注入阀和控水装置的外部设计了外保护套和保护筛网,防止完井管柱下入过程中颗粒卡住单向注入阀及控水装置,以及生产过程中颗粒物堵塞控水装置的流道,保障该装置长期有效运行,实现油气井全生命周期控水。

2. 酸化控水一体化装置性能测试

酸化控水一体化装置设计完成后,加工了样机,开展了室内性能测试,验证了其基本性能与功能。

2.1 密封性测试

投球之前,对酸化控水一体化装置进行了抗压强度和内部密封性测试。

根据普光气田的要求,管柱需抗70 MPa内压。因此,设置最高压力70 MPa,稳压10 min。测试结果是,该条件下无漏失,这说明酸化控水一体化装置投球前的抗内压性能达到了要求。

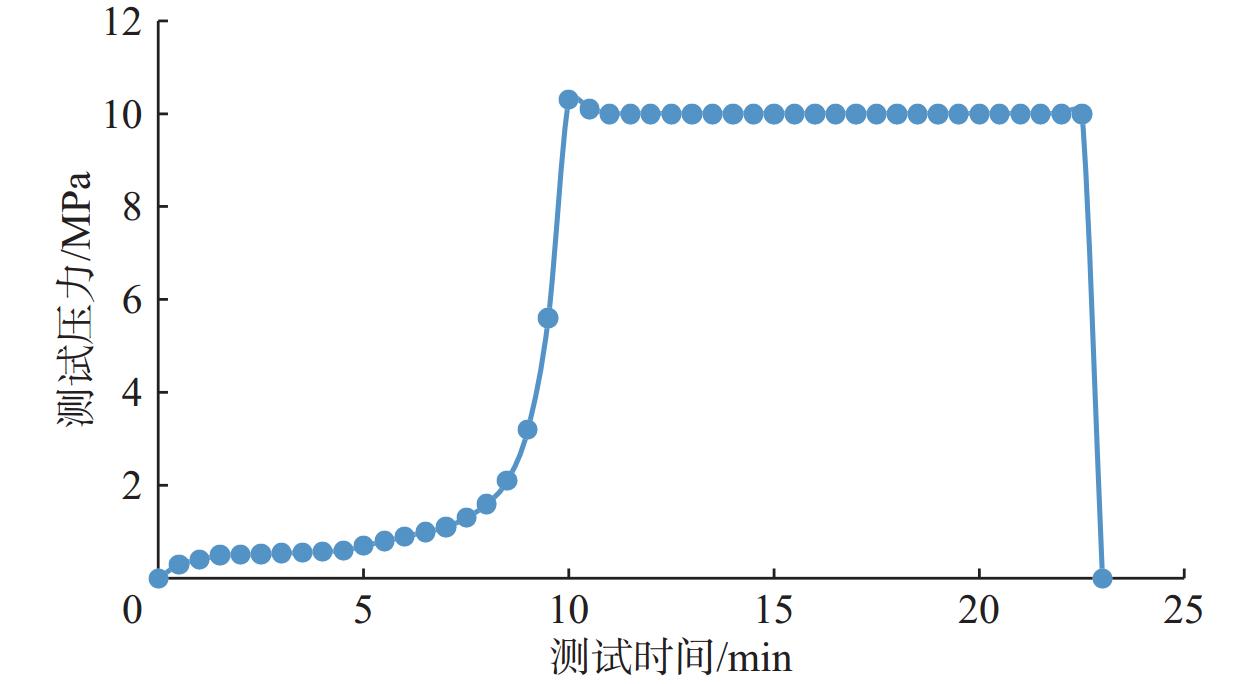

安装单向注入阀,并在酸化控水一体化装置位置安装类似结构的盲堵,然后将此结构安装在特制的试验筒内,测试酸化控水一体化装置单向注入阀的外部密封性能,试验结果如图4所示。加压10 MPa,稳压10 min,无漏失,证明该装置在酸压后生产时,完井管柱外部的流体只能通过控水装置流入完井管柱内,不会因为单向注入阀的漏失而影响整个完井管柱的分段控水效果。

2.2 滑套开启性能测试及注入性测试

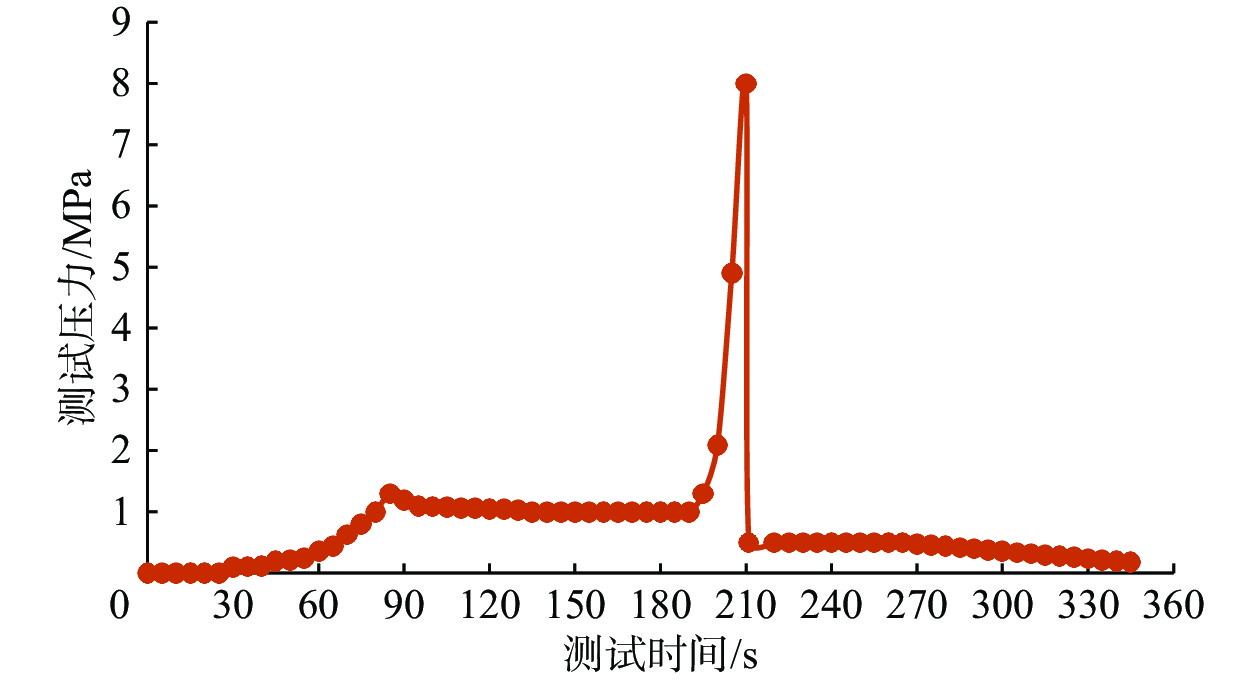

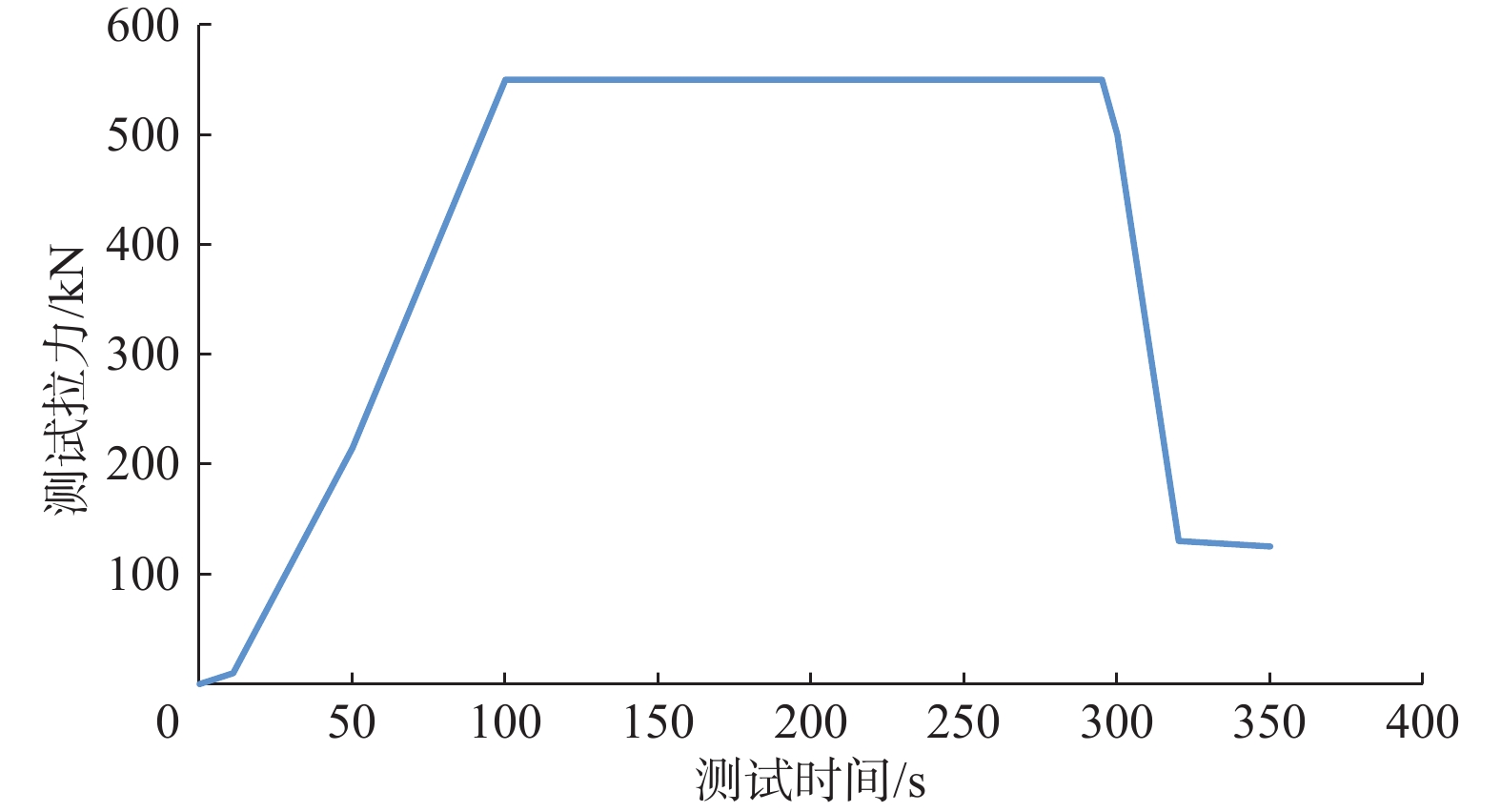

对酸化控水一体化装置样机投球后加压,进行投球打开滑套测试,结果如图5所示。

由图5可知,压差达8 MPa时销钉剪断,滑套打开,压力骤降,可见滑套开启功能正常。不过,现场应用时,酸化控水一体化装置内部销钉的剪切压力,需根据分段酸化管柱压差滑套、分段封隔器和悬挂封隔器等工具的打开顺序及压力级差设定。

该装置内部滑套开启后,压力迅速降低,说明酸化控水一体化装置的注入功能正常。

2.3 抗拉强度测试

为保证酸化控水一体化装置的安全性能满足入井要求,考虑其壁厚明显优于连接的ϕ88.9 mm油管,验证其抗拉强度,确保入井时不出现被拉断的风险。井深1 000 m处完井管柱在空气中的重力约200 kN,对照该条件,对酸化控水一体化装置进行了抗拉强度测试,结果如图6所示。

从图6可以看出,酸化控水一体化装置在受拉550 kN条件下,可持续200 s不发生断裂。

酸化控水一体化装置其他强度参数与镍基油管强度参数的对比情况见表1。

表 1 酸化控水一体化装置和镍基油管的强度参数Table 1. Strength parameters of integrated device for acidification and water control and nickel-based tubing装置 壁厚/

mm线重/

(kg∙m−1)抗内压/

MPa抗外挤/

MPaϕ88.9 mm镍基合金油管 6.45 14.05 109.5 102.7 酸化控水一体化装置 70.01 115.6 110.1 当采用特殊流道结构时,酸化控水一体化装置可自适应识别油气水三相,根据不同流体的相态及含水率产生的重度差异和黏度差异,对不同相态及不同含水率的入流流体施加不同的附加阻力,从而抑制水的产出速度,通过分段使整个水平井筒实现水线均衡推进,实现总体提高单井控制区域产出程度的目的。

3. 现场试验

酸化控水一体化装置完成室内性能测试之后,为进一步验证装置的实际使用效果,采用适应高含硫环境的Inconel 718合金加工了成品,在普光气田L−X井进行了现场试验。

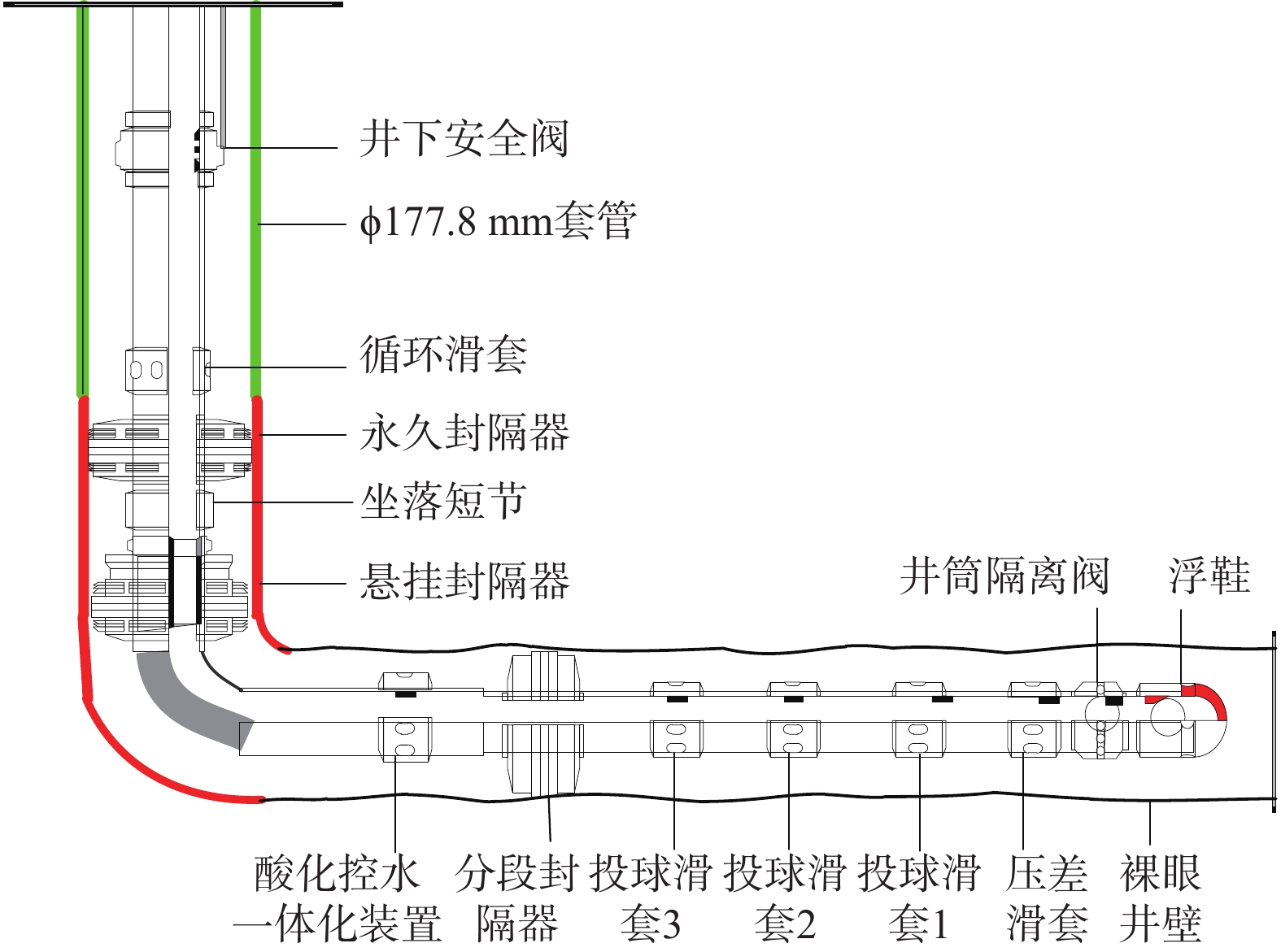

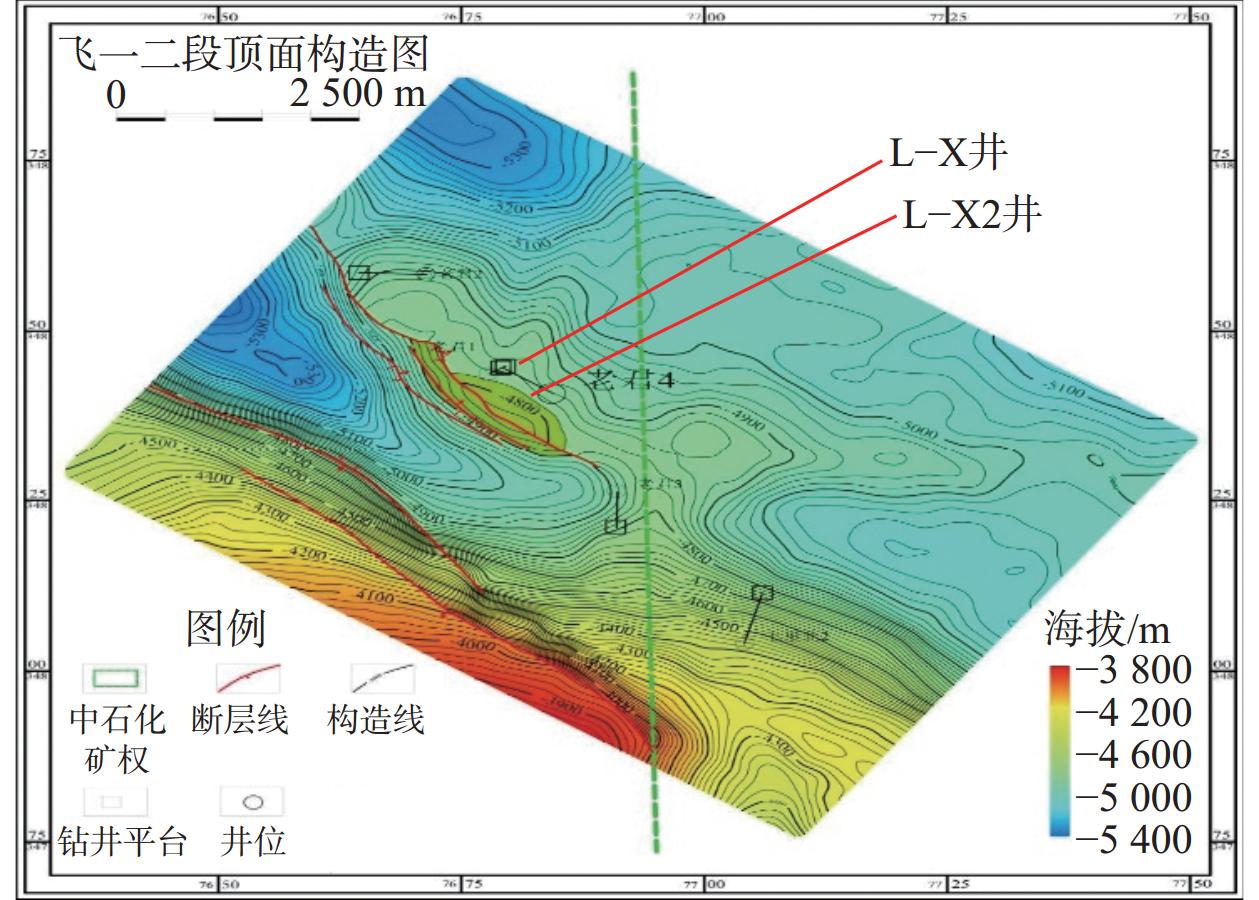

3.1 完井管柱

普光气田L−X井是在川东断褶带黄金口构造带老君山构造部署的一口开发井(水平井),采用三开井身结构,后期裸眼完井,完钻井深7 001.00 m(垂深6 084.57 m),完钻层位飞仙关组一二段。该井投产层位为飞仙关组,平均孔隙度6.7%,平均渗透率2.67 mD,地层压力系数0.96,为常压气藏,地温梯度1.86 ℃/100m,硫化氢含量16.5%,二氧化碳含量8.9%,属于特高含硫化氢、中含二氧化碳的干气藏。根据储层物性,设计分两段五级酸压酸化投产。由于井区飞仙关组二段滩体受构造−岩性控制,不存在统一的气水界面,参考临近圈闭2口井的气水界面,L−X井气水界面距储层底界的垂直高度约81 m;考虑气水界面不确定及水平井跟端压降漏斗效应,为了防止水平井跟端部位水的突进而过早水淹井筒,设计该井采用分段酸化−生产控水一体化完井管柱系统时,在近跟端第五级酸化时采用酸化控水一体化装置,井身结构及完井管柱如图7所示。

完井管柱分2部分:第一部分为分段酸化管柱,采用钻杆输送,完井工具组合(自下而上)为浮鞋+井筒隔离阀+压差滑套+投球滑套1+投球滑套2+投球滑套3+分段封隔器+酸化控水一体化装置(投球滑套4)+悬挂封隔器;第二部分为回插管柱,完井工具组合(自下而上)为坐落短节+永久封隔器+循环滑套+井下安全阀+油管悬挂器。连接的油管组合为ϕ88.9 mm×7.34 mm×500 m+ϕ88.9 mm×6.45 mm×5 675 m+ϕ73.0 mm×5.51 mm×548 m。

3.2 单向注入阀数量及尺寸优化

酸化控水一体化装置连接在ϕ88.9 mm油管上,设计其外径时需要参考ϕ88.9 mm油管连接投球滑套的外径,并且能下入ϕ177.8 mm套管内,因此该装置的外径受限,中间滑套上可安装单向注入阀的尺寸受限,并且滑套行程有限。考虑装置的抗拉强度,一般单排最多设计3~4个单向注入阀,在滑套行程范围内还需要安装控水装置,因此需要优化该装置内安装单向注入阀的数量及尺寸。

根据多喷嘴节流压差计算公式:

Δp=8π2ρQ2C2d(d21+d22+⋯+d2n)2 (1) 对于多个等径喷嘴,节流压差为:

Δp=8π2ρQ2C2dd4e (2) 其中de=√d21+d22+⋯+d2n (3) 式中:

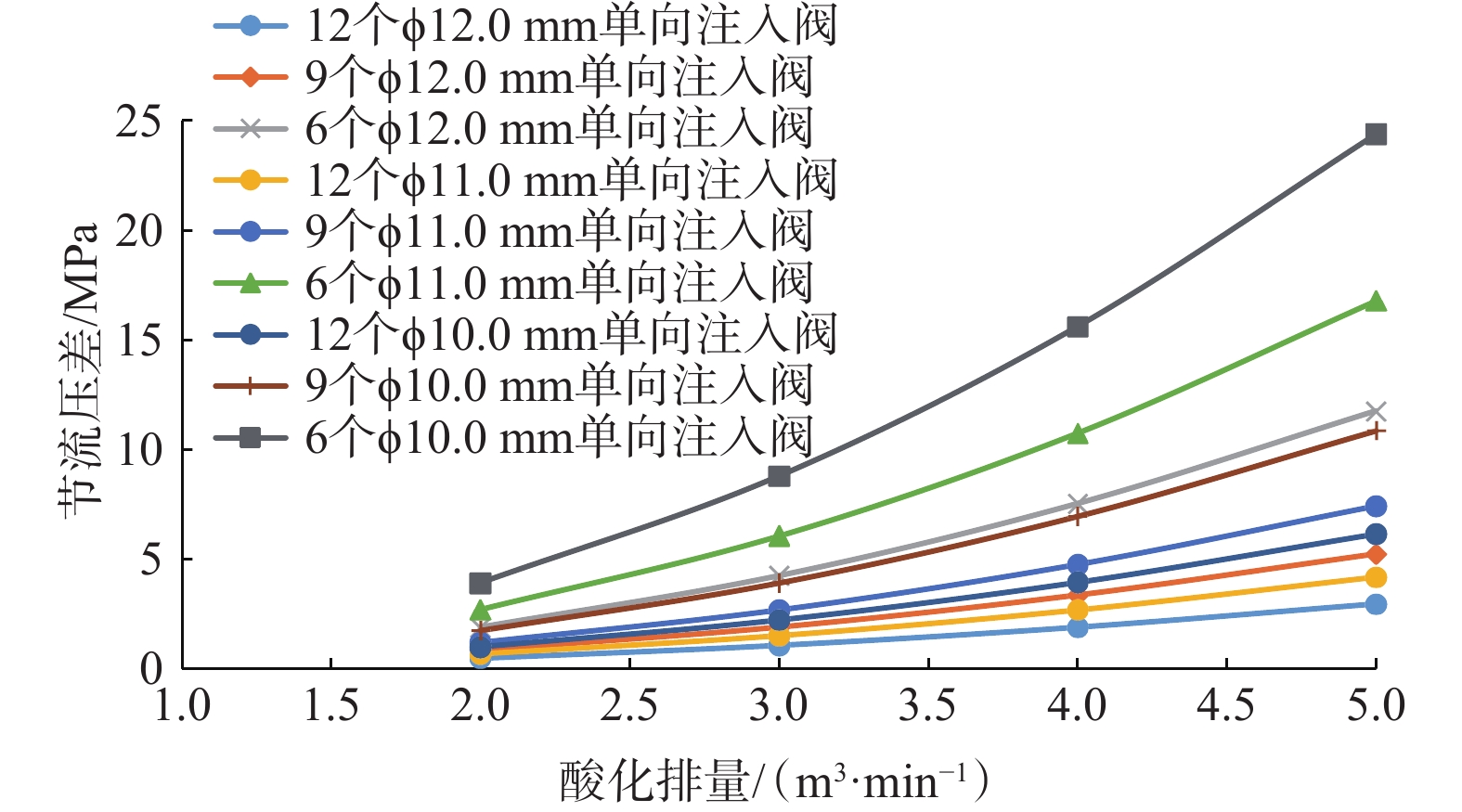

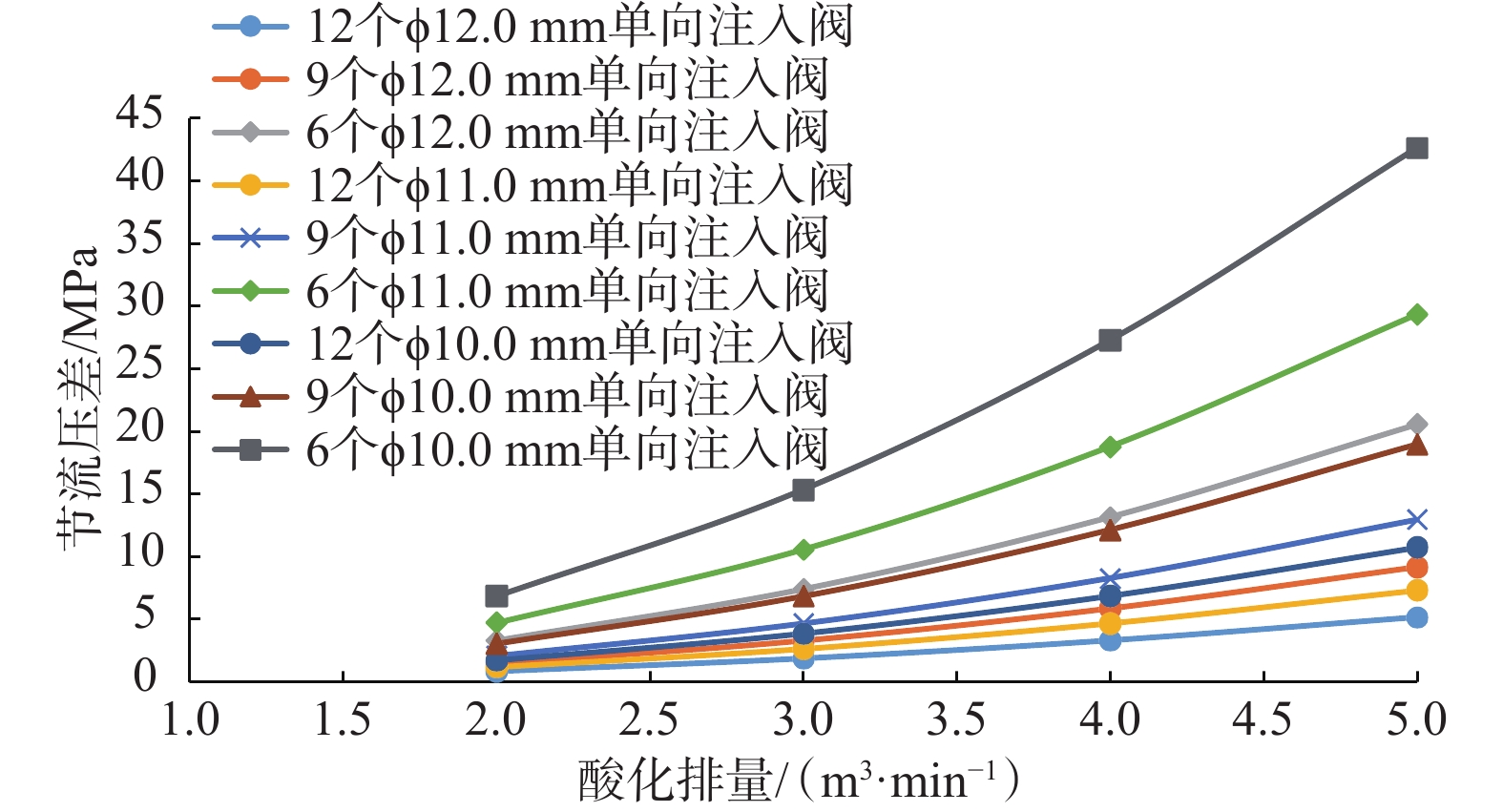

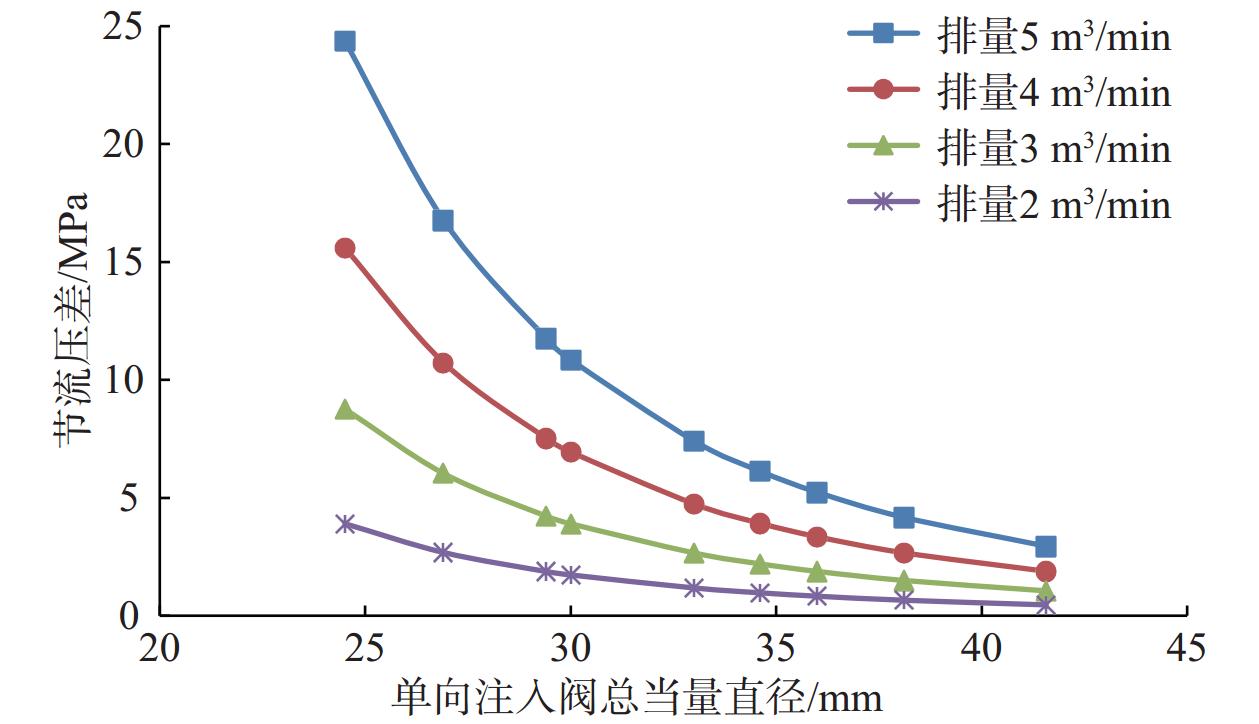

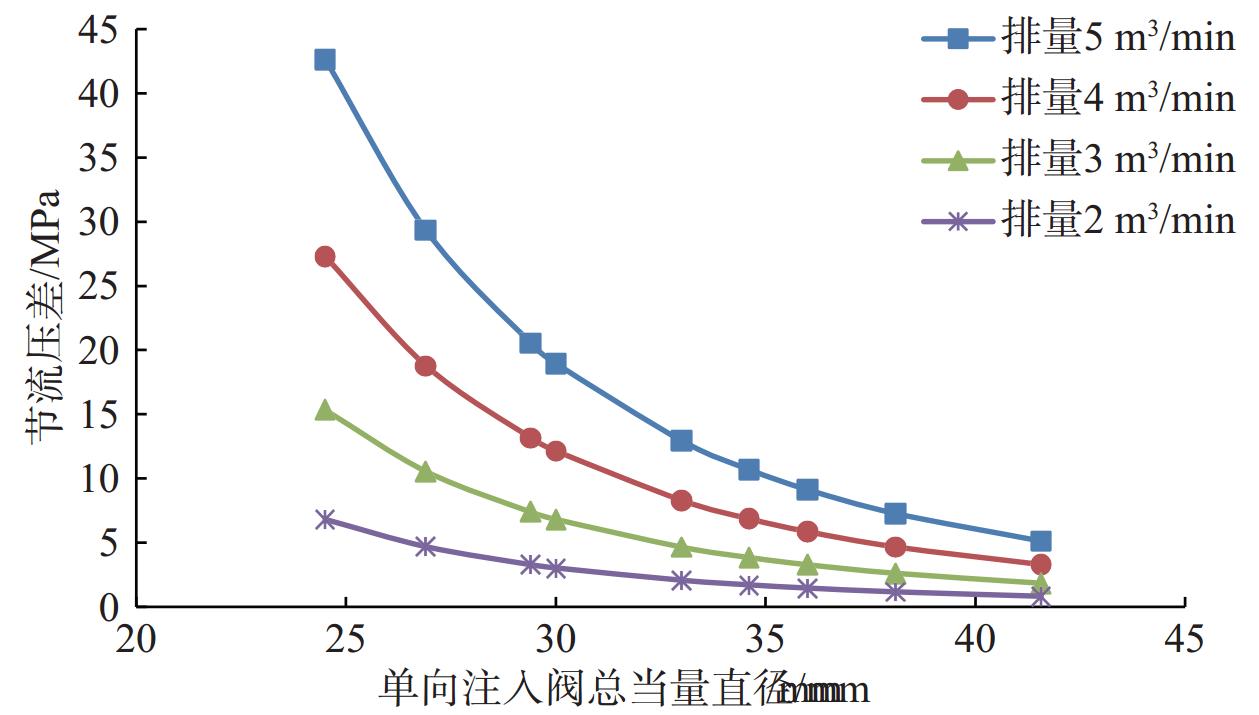

Δp 为节流压差,MPa;ρ 为酸液的密度,kg/cm3;Q为酸化排量,m3/min;Cd 为流量系数;d1,d2,…,dn为多个单向注入阀当量直径,mm;de 为多个单向注入阀总当量直径,mm。分别采用外伸短管型喷嘴(流量系数为0.82)和薄壁孔口型喷嘴(流量系数为0.62),计算不同单向注入阀组合下在酸化控水一体化装置处产生的节流压差,结果如图8、图9所示。

从图8和图9可以看出,如果单向注入阀等效于外伸短管型喷嘴(流量系数为0.82),采用2~4排当量直径为10.0~12.0 mm的单向注入阀,排量2和5 m3/min下酸化控水一体化装置产生的最小节流压差和最大节流压差分别为0.47和24.37 MPa;如果单向注入阀等效于薄壁孔口型喷嘴(流量系数为0.62),采用2~4排当量直径为10.0~12.0 mm的单向注入阀,排量2和5 m3/min下酸化控水一体化装置产生的最小节流压差和最大节流压差分别为0.82和42.63 MPa。

计算图8和图9对应组合的总当量直径,得到不同排量下酸化控水一体化装置产生的节流压差与单向注入阀总当量直径之间的关系曲线,如图10、图11所示。从图10、图11可以看出,为满足酸化过程最大排量5 m3/min、工具装置节流压差小于5 MPa的要求,当单向阀流量系数为0.82时,装置出口总当量直径需大于36.0 mm;当单向阀流量系数为0.62时,装置出口总当量直径需大于41.6 mm。

酸化排量为5 m3/min时,不同单向注入阀组合下酸化控水一体化装置产生的节流压差见表2。从表2可以看出,为满足现场施工时井底摩阻不大于5 MPa、酸化排量尽可能大的需求,在单向注入阀流量系数为0.82时,需采用12个ϕ11.0 mm或12个ϕ12.0 mm单向注入阀;在单向注入阀流量系数为0.62时,至少需采用12个ϕ12.0 mm单向注入阀,考虑到不规则单向注入阀流量系数较小的可能性,现场应用时,建议单向注入阀数数大于11个,单个当量直径在11.0~12.0 mm(具体根据确定的酸化排量予以组合)。

表 2 酸化排量为5 m3/min时不同单向注入阀组合下酸化控水一体化装置产生的节流压差Table 2. Throttling pressure drop of integrated device for acidification and water control with a flow rate of 5 m3/min under different one-way injection valve combinations流量系数 单向注入

阀数量总当量

直径/mm密度/

(kg∙m−3)单个直径/

mm节流压差/

MPa0.82 6 24.50 1 049 10 24.37 0.82 6 26.90 1 049 11 16.77 0.82 6 29.40 1 049 12 11.75 0.82 9 30.00 1 049 10 10.84 0.82 9 33.00 1 049 11 7.40 0.82 12 34.60 1 049 10 6.12 0.82 9 36.00 1 049 12 5.22 0.82 12 38.10 1 049 11 4.16 0.82 12 41.57 1 049 12 2.94 0.62 6 24.50 1 049 10 42.63 0.62 6 26.90 1 049 11 29.33 0.62 6 29.40 1 049 12 20.56 0.62 9 30.00 1 049 10 18.96 0.62 9 33.00 1 049 11 12.95 0.62 12 34.60 1 049 10 10.71 0.62 9 36.00 1 049 12 9.14 0.62 12 38.10 1 049 11 7.28 0.62 12 41.57 1 049 12 5.14 3.3 生产效果对比

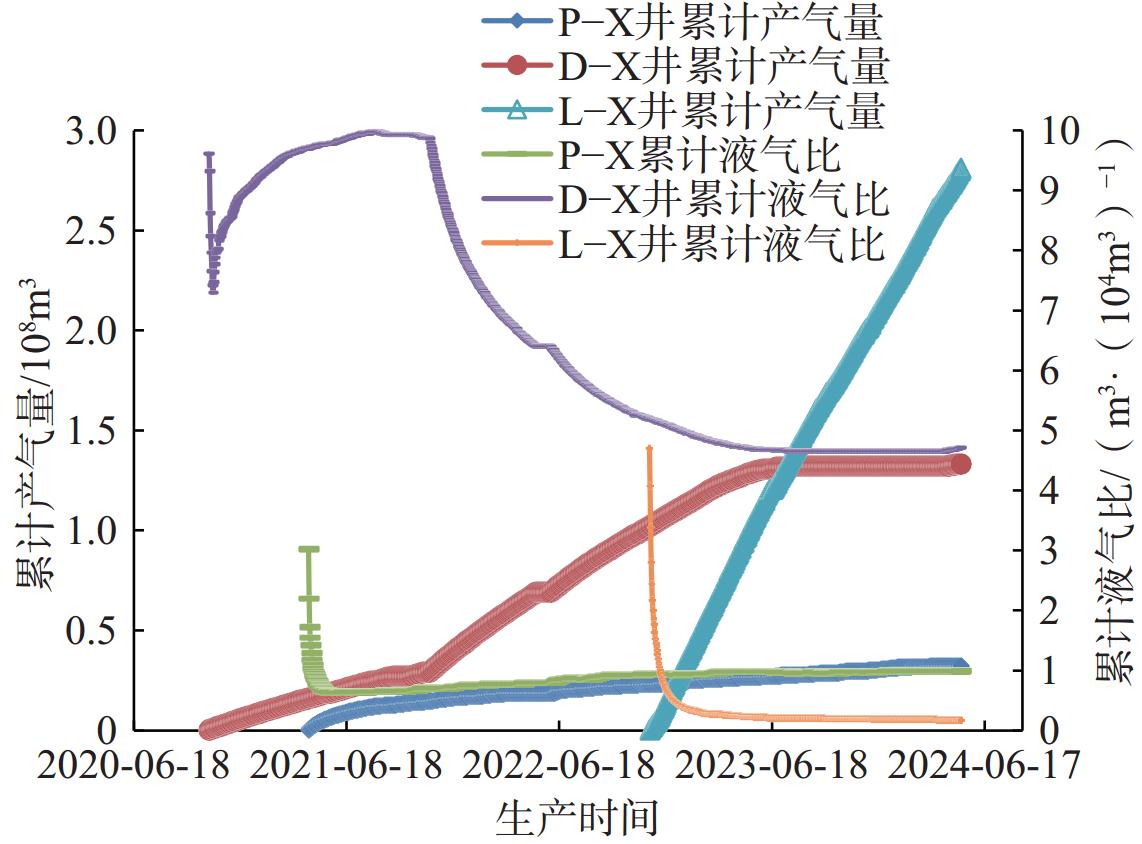

L−X井和同平台邻井L−X2井生产近1.6年的累计产气量和累计液气比对比曲线如图12所示。L−X2为直井,生产井段长68 m,接近气藏高部位;L−X井生产井段长728 m,相对L−X2井在气藏低部位更接近底水。L−X井和L−X2井所在构造位置如图13所示。

从图12、图13可以看出,更接近气水界面的水平井L−X和相对高部位的直井L−X2在相同生产时间内累计产气量较为接近,累计液气体积比相同,皆为1.7×10−5 m3/m3,鉴于L−X井采用5级酸压酸化,距离气水界面较近且生产井段较长,理论上边底水锥进的概率相对较大。对比可见,L−X井采用的酸化控水一体化装置对于防止水平井边底水的快速锥进起到了积极作用。

P−X井和D−X井为类似具有边底水且分段酸压的水平井,P−X井生产不到2年就因水淹停产,D−X井生产不到3年因水淹停产。L−X井与P−X井、D−X井生产数据的对比情况如图14所示。

从图14可以看出,L−X井生产1.6年的累计产气量达到2.8×108 m3,远超P−X井的0.3×108 m3和D−X井的1.3×108 m3,且累计液气比最低,可见相比P−X井和D−X井,L−X井控制区域内的气体采出程度更高。

4. 结论与建议

1)采用酸化控水一体化装置可以一趟管柱实现酸化与控水,解决了2种工艺排量差异巨大的难题,为需要酸压、且后期无法作业的边底水油气藏开发提供了控水增产的新型工具及工艺手段。

2)试验井最高日产气量66×104 m3,生产1.6年的累计产气量达到2.8×108 m3,累计液气比低至1.7×10−5 m3/m3,作为水平段长度达728 m的5级酸化井,相比同平台气藏高部位的直井,累计产气量接近,累计液气比相同;同比其他类似边底水分段酸压水平井,累计产气量更高,液气比更低,可见酸化控水一体化装置对于防止水平井边底水的快速锥进、增加单井控制区域采出程度具有积极作用。

3)酸化控水一体化装置内部单向注入阀单个当量直径11.0~12.0 mm,总当量直径大于36.0 mm,满足普光气田常规水平井5 m3/min排量下节流压差小于5 MPa的酸化要求。建议后期进一步开展酸化控水一体化装置结构优化与单向注入阀结构尺寸优化设计,降低装置节流压差,以满足大排量酸压井控水需求。

-

表 1 数值模型细观胶结参数取值

Table 1 Meso-bond parameters of the numerical model

页岩 颗粒密度/

(kg·m−3)颗粒有效

模量/GPa胶结有效

模量/GPa胶结刚度比 胶结拉伸

强度/MPa胶结内聚力/MPa 胶结摩擦角/(°) 基质 2 640 5.0 19.20 1.35 117.6 70.4 25 层理面 2 640 5.0 3.84 1.35 23.5 14.1 14 表 2 页岩数值模型的断裂韧性计算结果

Table 2 Fracture toughness of the numerical model for shale

试样编号 Fmax/kN K′ 试样编号 Fmax/kN K′ C1−D1−A1 257.80 0.326 C2−D1−A1 194.49 0.180 C1−D2−A1 192.39 0.175 C2−D2−A1 205.05 0.204 C1−D3−A1 167.62 0.118 C2−D3−A1 248.98 0.305 C1−D4−A1 214.57 0.226 C2−D4−A1 241.07 0.287 C1−D1−A2 186.42 0.161 C2−D1−A2 174.28 0.133 C1−D2−A2 147.85 0.072 C2−D2−A2 194.47 0.180 C1−D3−A2 144.99 0.065 C2−D3−A2 186.92 0.162 C1−D4−A2 169.39 0.122 C2−D4−A2 176.83 0.139 -

[1] MAHANTA B, TRIPATHY A, VISHAL V, et al. Effects of strain rate on fracture toughness and energy release rate of gas shales[J]. Engineering Geology, 2017, 218: 39–49. doi: 10.1016/j.enggeo.2016.12.008

[2] ATKINSON C, SMELSER R E, SANCHEZ J. Combined mode fracture via the cracked Brazilian disk test[J]. International Journal of Fracture, 1982, 18(4): 279–291.

[3] 吕有厂. 层理性页岩断裂韧性的加载速率效应试验研究[J]. 岩石力学与工程学报,2018,37(6):1359–1370. LYU Youchang. Effect of bedding plane direction on fracture toughness of shale under different loading rates[J]. Chinese Journal of Rock Mechanics and Engineering, 2018, 37(6): 1359–1370.

[4] 陈勉,金衍,袁长友. 围压条件下岩石断裂韧性的实验研究[J]. 力学与实践,2001,23(4):32–35. doi: 10.3969/j.issn.1000-0879.2001.04.010 CHEN Mian, JIN Yan, YUAN Changyou. Study on the experiment for fracture toughness under confining pressure[J]. Mechanics in Engineering, 2001, 23(4): 32–35. doi: 10.3969/j.issn.1000-0879.2001.04.010

[5] 董京楠,金衍,陈勉,等. 页岩Ⅰ型断裂韧性测试及跨尺度裂缝表征研究[J]. 地下空间与工程学报,2019,15(增刊1):205–210. DONG Jingnan, JIN Yan, CHEN Mian, et al. Study on shale fracture toughness and micro-characterization of mode Ⅰ crack using DCB specimen and SEM method[J]. Chinese Journal of Underground Space and Engineering, 2019, 15(supplement 1): 205–210.

[6] 余海棠,丁乙,刘艳梅,等. 考虑水化损伤作用的页岩动态自吸模型[J]. 石油钻探技术,2023,51(5):139–148. doi: 10.11911/syztjs.2023054 YU Haitang, DING Yi, LIU Yanmei, et al. A dynamical spontaneous imbibition model for shale considering hydration damage[J]. Petroleum Drilling Techniques, 2023, 51(5): 139–148. doi: 10.11911/syztjs.2023054

[7] 金衍,薄克浩,张亚洲,等. 深层硬脆性泥页岩井壁稳定力学化学耦合研究进展与思考[J]. 石油钻探技术,2023,51(4):159–169. doi: 10.11911/syztjs.2023024 JIN Yan, BO Kehao, ZHANG Yazhou, et al. Advancements and considerations of chemo-mechanical coupling for wellbore stability in deep hard brittle shale[J]. Petroleum Drilling Techniques, 2023, 51(4): 159–169. doi: 10.11911/syztjs.2023024

[8] 谭鹏,陈朝伟,赵庆,等. 页岩气多簇压裂断层活化机理与控制方法[J]. 石油钻探技术,2024,52(6):107–116. doi: 10.11911/syztjs.2024120 TAN Peng, CHEN Zhaowei, ZHAO Qing, et al. Mechanism and control method of fault activation by multi-cluster fracturing of shale gas[J]. Petroleum Drilling Techniques, 2024, 52(6): 107–116. doi: 10.11911/syztjs.2024120

[9] 刘彧轩,杨兴贵,郭建春. 纵向无限级多薄层储层裂缝穿层扩展规律[J]. 断块油气田,2024,31(6):1076–1082. LIU Yuxuan, YANG Xinggui, GUO Jianchun. Fracture through-layer propagation law in longitudinal infinite multiple thin layer reservoirs[J]. Fault-Block Oil & Gas Field, 2024, 31(6): 1076–1082.

[10] 田建超,张艺,李凝,等. 页岩油水力压裂裂缝特征场地级数值模拟优化方法[J]. 石油钻采工艺,2024,46(3):326–335. TIAN Jianchao, ZHANG Yi, LI Ning, et al. Numerical simulation optimization method for site-level hydraulic fracturing fracture characteristics in shale oil[J]. Oil Drilling & Production Technology, 2024, 46(3): 326–335.

[11] 赵彦昕,许文俊,王雷,等. 陆相页岩储层水力裂缝穿层扩展规律[J]. 石油钻采工艺,2023,45(1):76–84. ZHAO Yanxin, XU Wenjun, WANG Lei, et al. Through-layer propagation laws of hydraulic fractures in continental shale reservoirs[J]. Oil Drilling & Production Technology, 2023, 45(1): 76–84.

[12] 熊健,吴俊,刘向君,等. 陆相页岩储层地质力学特性及对压裂效果的影响[J]. 西南石油大学学报(自然科学版),2023,45(5):69–80. XIONG Jian, WU Jun, LIU Xiangjun, et al. The geomechanical characteristics of the continental shale reservoirs and their influence on the fracturing effect[J]. Journal of Southwest Petroleum University(Science & Technology Edition), 2023, 45(5): 69–80.

[13] 张景轩,范晓,陈波,等. 硬脆性页岩断裂韧性二维数值模拟研究[J]. 复杂油气藏,2019,12(1):73–80. ZHANG Jingxuan, FAN Xiao, CHEN Bo, et al. Two-dimensional numerical simulation of fracture toughness of hard brittle shale[J]. Complex Hydrocarbon Reservoirs, 2019, 12(1): 73–80.

[14] XU Yuan, DAI Feng, ZHAO Tao, et al. Fracture toughness determination of cracked chevron notched Brazilian disc rock specimen via Griffith energy criterion incorporating realistic fracture profiles[J]. Rock Mechanics and Rock Engineering, 2016, 49(8): 3083–3093. doi: 10.1007/s00603-016-0978-0

[15] YIN Tubing, ZHANG Shuaishua, LI Xibing, et al. A numerical estimate method of dynamic fracture initiation toughness of rock under high temperature[J]. Engineering Fracture Mechanics, 2018, 204: 87–102. doi: 10.1016/j.engfracmech.2018.09.034

[16] KURUPPU M D, OBARA Y, AYATOLLAHI M R, et al. ISRM-suggested method for determining the mode I static fracture toughness using semi-circular bend specimen[J]. Rock Mechanics and Rock Engineering, 2014, 47(1): 267–274. doi: 10.1007/s00603-013-0422-7

[17] 张昊天,周文,曹茜,等. 基于应力—应变模型的脆塑性测井评价[J]. 测井技术,2018,42(3):331–337. ZHANG Haotian, ZHOU Wen, CAO Qian, et al. Log evaluation method of the brittle-plastic parameters based on stress-strain model[J]. Well Logging Technology, 2018, 42(3): 331–337.

[18] POTYONDY D O, CUNDALL P A. A bonded-particle model for rock[J]. International Journal of Rock Mechanics and Mining Sciences, 2004, 41(8): 1329–1364. doi: 10.1016/j.ijrmms.2004.09.011

[19] 李庆辉,陈勉,金衍,等. 页岩气储层岩石力学特性及脆性评价[J]. 石油钻探技术,2012,40(4):17–22. doi: 10.3969/j.issn.1001-0890.2012.04.004 LI Qinghui, CHEN Mian, JIN Yan, et al. Rock mechanical properties and brittleness evaluation of shale gas reservoir[J]. Petroleum Drilling Techniques, 2012, 40(4): 17–22. doi: 10.3969/j.issn.1001-0890.2012.04.004

下载:

下载: