Study on Mechanical and Corrosion Properties of Fe-Mn Alloy for Soluble Ball Seats

-

摘要:

高温高压腐蚀环境下,可溶性球座会因材料强度、硬度不足及降解过快等原因过早失效。为此,采用OM、SEM、XRD表征可溶性球座材料Fe-Mn合金的微观结构与相成分,开展电化学测试、力学性能测试、加速浸泡腐蚀试验及高温高压浸泡腐蚀试验,分析了Fe-Mn合金的力学及腐蚀性能。测试结果表明,锰元素有细化晶粒的作用,随着锰含量增大,合金硬度和屈服强度呈先增大后减小趋势,Fe-5Mn合金硬度和屈服强度分别为345 HV和812 MPa;锰含量增大,自腐蚀电位负移,腐蚀电流密度增大,Fe-5Mn合金自腐蚀电流密度为4.64×10-5 mA/cm2。在长期加速浸泡腐蚀试验环境下,锰含量增大,导致腐蚀速率降低,Fe-5Mn极限降解速率为4.3 mm/a;长期高温高压浸泡试验条件下,腐蚀初期锰含量增大,提升了腐蚀速率,腐蚀后期合金整体腐蚀速率缓慢且趋于同一水平,Fe-5Mn满足作为可溶性球座材料的性能要求。研究结果可为选择Fe-Mn合金作为井下可溶性球座材料提供参考。

Abstract:In high-temperature and high-pressure corrosion environments, soluble ball seats would fail prematurely due to insufficient strength, hardness and rapid degradation. Therefore, the microstructure and phase composition of the Fe-Mn alloy for soluble ball seat materials were characterized by optical microscope(OM), scanning electron microscope(SEM), and X-ray diffraction(XRD). In addition, the mechanical and corrosion properties of the Fe-Mn alloy were studied by means of electrochemical tests, mechanical property tests, accelerated immersion corrosion tests, and high-temperature and high-pressure immersion corrosion tests. The test results indicated that Mn could refine grains. With the increase of Mn content, the hardness and yield strength of the alloy first increased and then decreased. The hardness and yield strength of Fe-5Mn alloy was 345 HV and 812 MPa, respectively. With the increase in Mn content, the self-corrosion potential changed negatively, and the corrosion current density increased. The self-corrosion current density of Fe-5Mn alloy was 4.64 × 10-5mA/cm2. In the experimental environment of long-term accelerated immersion corrosion, the increase in Mn content led to the decrease of the corrosion rate, and the ultimate degradation rate of Fe-5Mn was 4.3 mm/a. In the long-term high-temperature and high-pressure immersion experiment, the increase in Mn content at the initial stage of corrosion increased the corrosion rate, while the overall corrosion rate of the alloy was slow and tended to be stable at later stages of corrosion. In conclusion, Fe-5Mn met the performance requirements for soluble ball seat materials. This study could provide a reference for the application of Fe-Mn alloy in downhole soluble ball seats.

-

Keywords:

- soluble ball seat /

- Fe-Mn alloy /

- microstructure /

- mechanical properties /

- corrosion properties

-

水平井分段压裂技术是国内外提高非常规油气单井日产量和开发效益的储层改造关键技术[1-4]。作为水平井分段压裂的重要井下分层暂堵工具,现有投球滑套球座多由球墨铸铁或合金钢等材料制成[5-6],服役后需要钻除,耗费时间长、成本高,操作复杂。相比于传统球座,新型可降解球座可以实现无干预化作业,压裂后可以快速、便捷、低风险地解堵[7]。但可降解球座在压裂过程中内壁面可能遭受流动液体的冲蚀破坏,导致球座过早失效。因此,要求所投入的球座在服役过程中强度极限不低于450 MPa,在临界服役时间前不发生溶解或局部腐蚀,且服役后能够尽快溶解[8-9]。

目前,可溶性滑套球座的材料以镁基或铝基材料为主,多为在低密度金属铍、镁或铝基础上,以其他金属元素为强化成分研制的可分解纳米结构复合材料[10]。魏辽等人[11]研制了一种新型石墨烯增强铝基材料,强度、硬度和耐冲蚀性均满足压裂滑套球座的使用要求。镁基和铝基可降解球座对水平井分段压裂快速解堵具有良好的促进作用,但其制造流程繁琐,制造成本高、周期长,还需进一步优化。由于铁基可降解材料具有较好的力学性能、生物相容性以及安全无毒性,被广泛用于可降解生物医疗器械的制造中[12]。铁元素的电化学电位相对于镁、铝元素较高,这使得铁腐蚀速率相比镁、铝较为缓慢[13]。研究发现,在铁中加入锰元素可提高合金硬度和屈服强度,加快合金腐蚀速率[14],然而,目前Fe-Mn合金在可降解暂堵工具中的应用较少。

基于上述分析,笔者以不同锰含量的铁基合金为研究对象,模拟井下服役环境,采用力学试验、浸泡试验以及电化学测试等方法,研究了锰含量对铁基合金力学性能和腐蚀性能的影响,借助OM(optical microscope)、SEM(scanning electron microscope)、XRD (X-ray diffraction)测试方法表征了合金的微观形貌及相成分,分析了锰元素含量对铁基合金腐蚀降解影响的规律。

1. 试验材料和方法

采用真空感应熔炼法炼制锰含量不同的铁锰合金样品,设计样品锰含量分别为5%,10%,15%和20%,分别记作Fe-5Mn、Fe-10Mn、Fe-15Mn和Fe-20Mn,利用EDS能谱仪分析合金元素,对比可知,样品中各元素实际含量与设计含量相符(见表1)。

表 1 Fe-Mn合金各元素设计含量与实际含量Table 1. Designed value and actual value of Fe-Mn alloy compositions样品 各元素设计含量,% 各元素实际含量,% Fe Mn Fe Mn Fe-5Mn 95.00 5.00 94.72 5.28 Fe-10Mn 90.00 10.00 89.91 10.09 Fe-15Mn 85.00 15.00 84.04 15.96 Fe-20Mn 80.00 20.00 79.44 20.56 1.1 微观形貌表征、力学与电化学测试

采用JSM-7200F热场发射扫描电子显微镜及D/MAX-2500X射线衍射仪表征Fe-Mn合金微观形貌、元素成分与相成分组成,利用LEICA DM4000金相显微镜观察金相;采用FM800显微维氏硬度计测试显微维氏硬度,使用INSTRON 8801电子万能材料实验机测试单向压缩性能。使用Gamary电化学工作站,利用三电极体系测试动电位极化曲线,其中工作电极为Fe-Mn合金样品,辅助电极为石墨电极,参比电极为饱和甘汞电极,电解液采用质量分数为1% 的KCl溶液。

1.2 加速浸泡腐蚀试验

将不同锰含量的Fe-Mn合金样品切割成10 mm×10 mm×1 mm薄片,采用外加搅拌装置的三口烧瓶,加入1 200 mL质量分数为1% 的KCl溶液,持续磁力搅拌。为模拟井下实际工况,设置温度100℃并保持12 h/d,其他时间保持自然室温,持续工作8周。试验过程中不取液,塞紧烧瓶,减少空气流通,每种成分样品做3组对照试验。

1.3 高温高压浸泡腐蚀试验

将样品座置于容积为100 mL的聚四氟乙烯瓶内,并在样品座上搭载3个样品薄片,注入65 mL质量分数为1%的KCl溶液,将其置于反应釜内,放入烘箱中,并保持温度90 ℃,以模拟井下压力环境。每种成分的样品设置8组,腐蚀时长为1~8周,每周收集并称量达到腐蚀时长的样品,留取腐蚀产物;对未达到腐蚀时长的样品,更换电解液,去除疏松的腐蚀产物。

2. 试验结果分析

2.1 锰含量对Fe-Mn合金微观组织及力学性能的影响

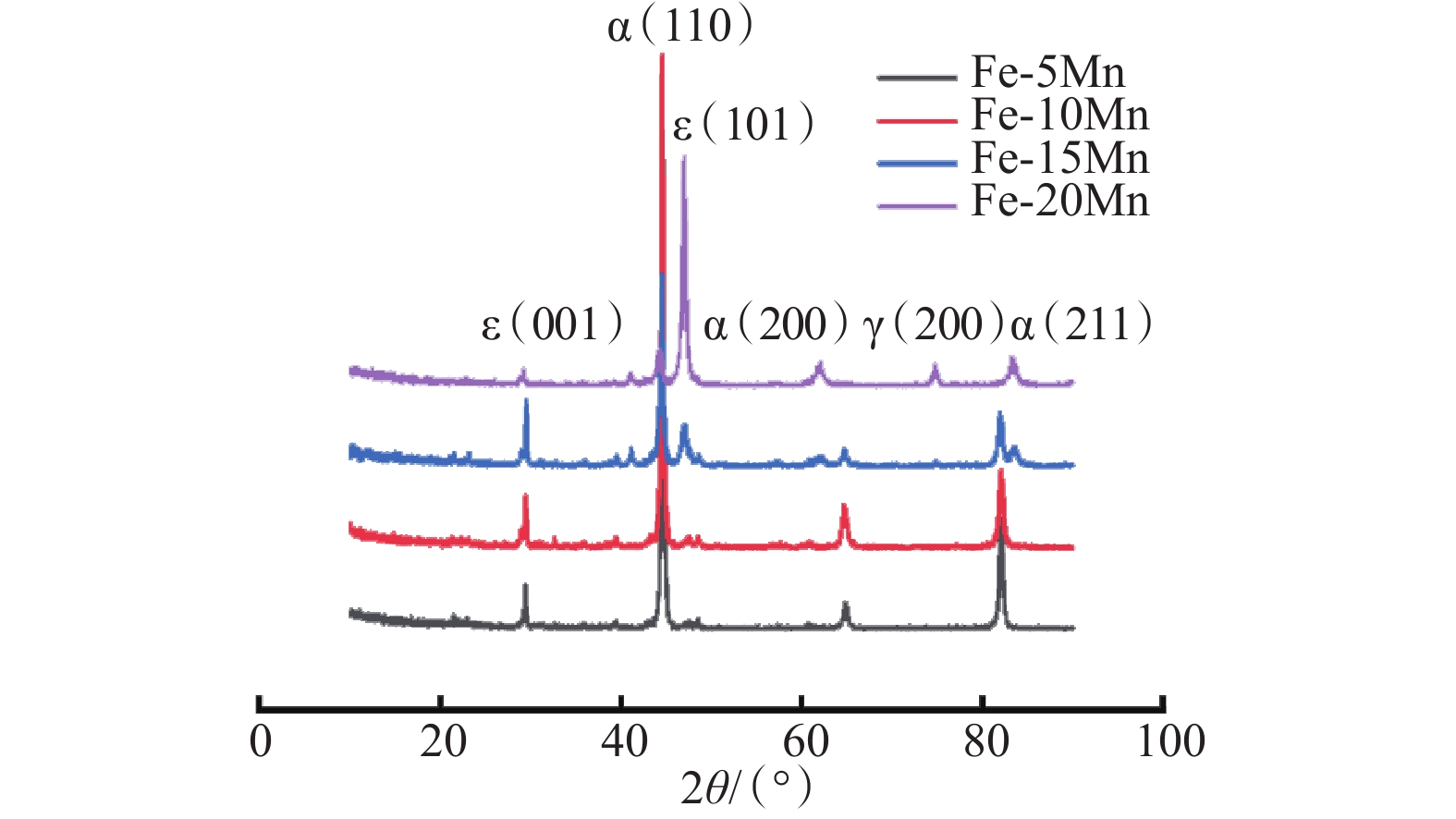

不同锰含量的Fe-Mn合金的金相显微组织见图1。观察发现,锰含量增大,会使合金晶粒细化;锰含量小于10%时,晶粒粗大,相成分单一;锰含量增至15%时,晶粒细小,第二相分布均匀;锰含量增至20%时,晶粒进一步细化,出现了γ相,这与文献[15]中的试验结果一致。观察不同锰含量的Fe-Mn合金X射线衍射图谱(见图2),Fe-5Mn、Fe-10Mn和Fe-15Mn的相成分一致,主要由α马氏体相和ε马氏体相组成,其特征衍射峰分别位于29.16°,44.57°,47.10°,64.61°和83.28°,对应晶面分别为ε(001)、α(110)、ε(101)、α(200)和α(211)。ε马氏体是介于奥氏体相和 α马氏体相之间的介稳定相,对合金耐腐蚀性有重要影响。当锰含量增至20%时,特征衍射峰位于74.83°,对应的晶面为γ(200)。锰含量增大,抑制了α马氏体相,促进了ε马氏体相的形成,锰是引起γ相区扩大的元素,能有效稳定奥氏体组织[14]。

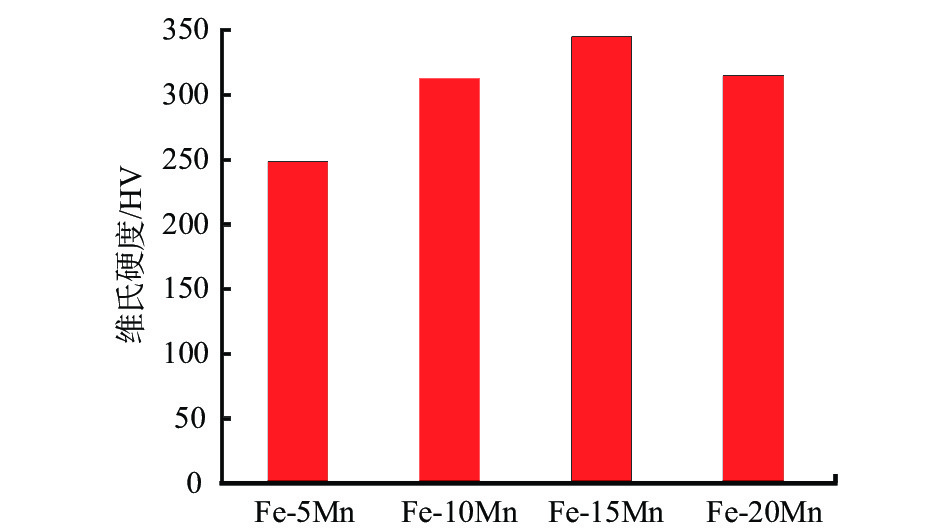

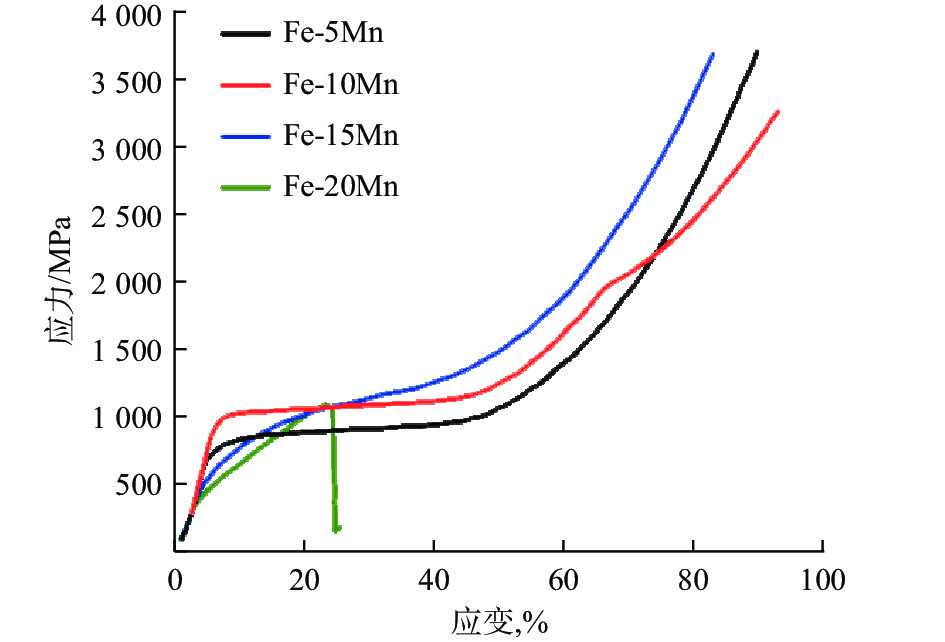

随着锰含量增大,合金的硬度先增大后减小,其中Fe-15Mn合金的硬度最大,所制备Fe-Mn合金材料的硬度均在200 HV以上,合金材料满足暂堵工具可溶性材料的硬度要求(见图3)。不同锰含量下Fe-Mn合金的单向压缩应力应变如图4所示,材料的抗压屈服强度随着锰含量的增大先升高后降低,其中Fe-10Mn的抗压屈服强度最大,可达1 000 MPa,Fe-15Mn的屈服强度为980 MPa,材料屈服平台不明显;锰含量增至20 %时,材料屈服平台消失,呈明显解理断裂。Fe-5Mn和Fe-10Mn合金均满足可溶性球座强度极限不小于450 MPa的要求。

2.2 Mn含量对Fe-Mn合金腐蚀性能的影响

2.2.1 电化学测试结果分析

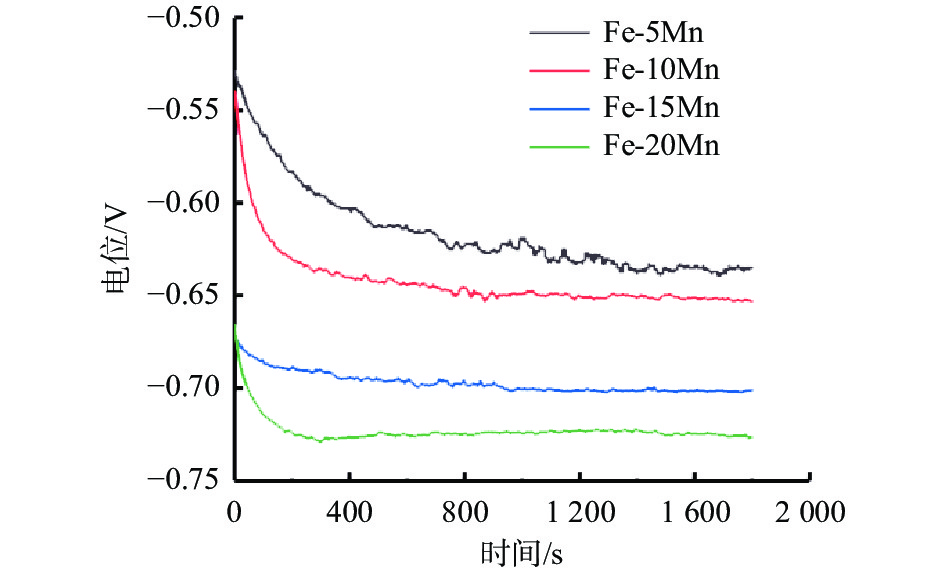

根据模拟极化曲线获得材料的腐蚀电位与自腐蚀电流密度,Fe-5Mn、Fe-10Mn、Fe-15Mn和Fe-20Mn的开路电位分别为−0.630,−0.650,−0.700和−0.720 V,自腐蚀电位分别为−0.656,−0.683,−0.700和−0.700 V,自腐蚀电流密度分别为4.64×10−5,3.52×10−5,1.40×10−4和1.60×10−4 A/cm2。一般认为腐蚀电流密度越小,腐蚀电位越正,材料的耐腐性越好,但电位只能表明腐蚀趋势,不能作为判断腐蚀速率的决定性因素[16]。随着锰含量增大,合金材料的开路电位和腐蚀电位均发生负移,其中Fe-5Mn的自腐蚀电位最高(见图5)。极化曲线阴极部分(见图6)分析表明,Fe-5Mn的自腐蚀电流密度较高,但锰含量增大未引起阴极电流密度明显变化;阳极支无明显钝化平台,即阳极发生金属活化溶解,锰含量增大提高了阳极支电流密度。总体而言,初始状态下,锰含量增大,合金自腐蚀速率加快。

2.2.2 加速浸泡腐蚀试验结果分析

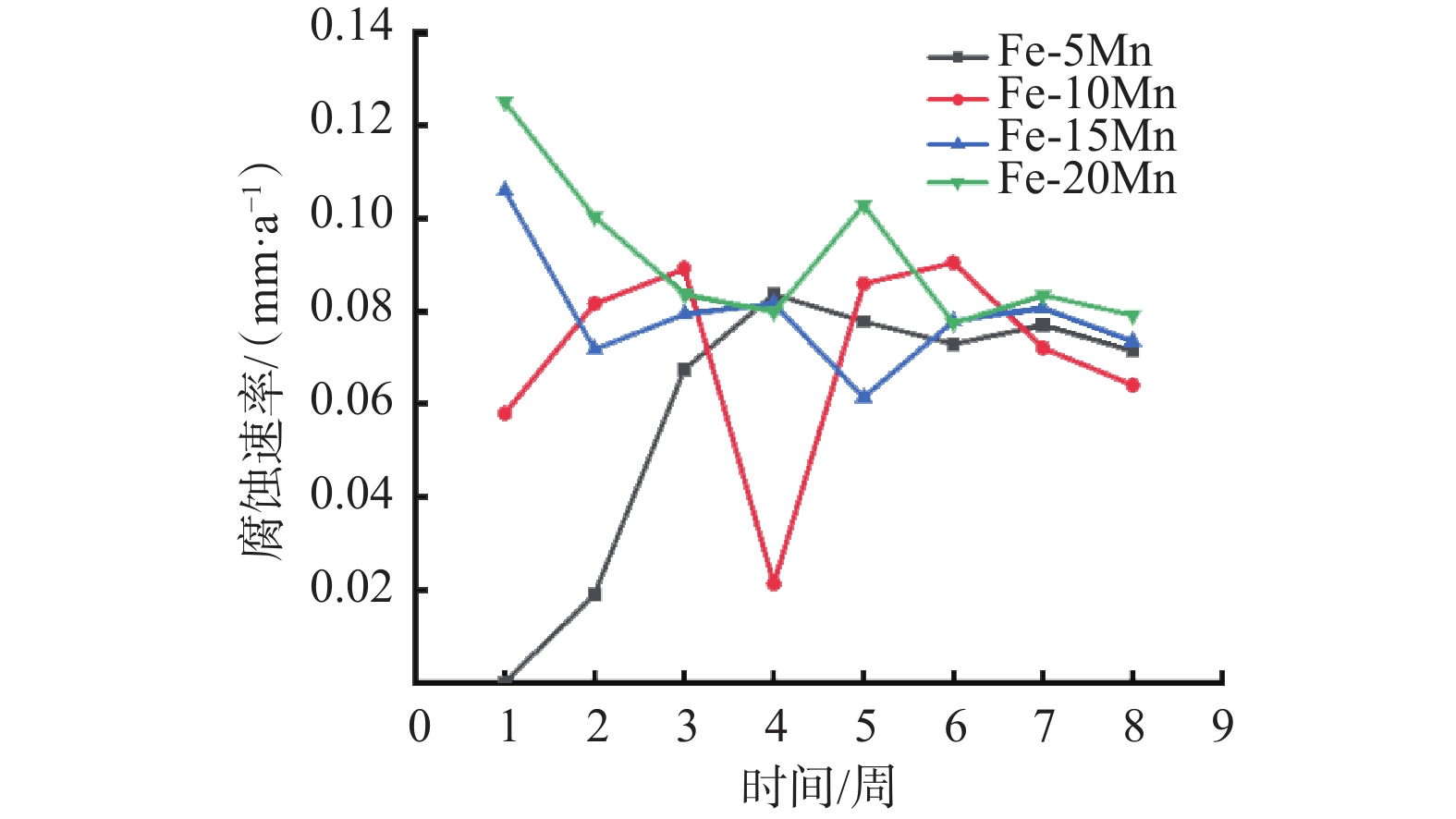

加速浸泡腐蚀试验条件下,不同锰含量Fe-Mn合金的腐蚀速率如图7所示。可以看出,Fe-5Mn的腐蚀速率最高,第4周左右到达极限腐蚀速率4.3 mm/a,后续虽有跌落但仍快于其他材质的腐蚀速率;Fe-10Mn、Fe-15Mn和Fe-20Mn的腐蚀速率差异不大,第4周后呈整体下降趋势,这与搅拌时电解液中对表面沉积物的冲洗有关。锰含量较小时,过电位较低,电化学反应速度较快,扩散速度较慢,氧扩散迟滞于氧消耗,腐蚀过程受扩散控制,而搅拌补偿了氧气扩散,从而使Fe-5Mn在反应浸泡过程中自腐蚀速率最高。锰含量较大时,过电位增大,使电化学反应速度较慢,腐蚀主要受活化控制,此时搅拌电解液无法加快腐蚀速率[17]。

2.2.3 高温高压浸泡腐蚀试验结果分析

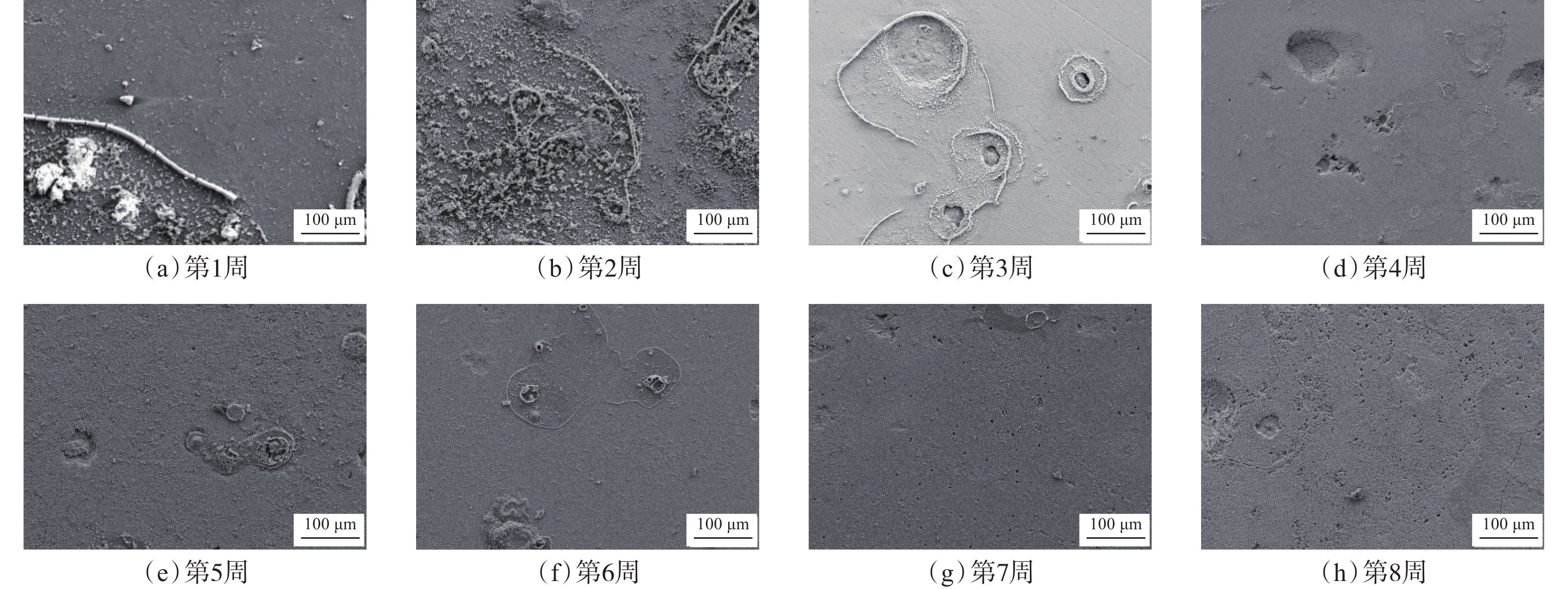

与加速浸泡腐蚀试验相比,高温高压浸泡腐蚀试验条件下样品腐蚀普遍较慢(见图8)。首周腐蚀速率差异较大,Fe-5Mn几乎未发生腐蚀;腐蚀时间达到第6周后,不同锰含量样品腐蚀速率趋向于同一水平。腐蚀前期受阳极活化控制,锰含量越大,合金腐蚀速率越高,但反应后期,合金腐蚀受阴极扩散控制,溶液中含氧量减少,腐蚀速率趋于一致,这和极化曲线测试结果一致。图9为Fe-5Mn高温高压腐蚀8周的SEM照片,浸泡1~4周内,合金表面局部有产物堆积,且随时间增长产物堆积越多,部分产生腐蚀坑,说明横向腐蚀速率大于纵向腐蚀速率;浸泡5~8周时,局部堆积产物逐渐演变为全面腐蚀产物堆积,腐蚀产物更为疏松多孔,腐蚀速率趋于稳定,这与浸泡试验的腐蚀速率趋势一致。

3. Fe-Mn合金腐蚀降解机理分析

3.1 微观结构

分析金相组织结构和XRD图谱可知,随着锰含量增加,Fe-Mn合金中出现了明显的两相结构。分析认为,合金在熔炼过程中发生了凝固偏析,铁、锰2种成分分布不均,产生了枝晶。此外,铁、锰熔点差异较大,造成合金凝固过程中熔点高的铁先凝固,熔点低的锰依附于先凝固的铁发生结晶,锰元素会扩大γ相区,因此当锰含量增大时,Fe-Mn合金中出现了γ相。

根据电化学测试分析,不同锰元素含量的Fe-Mn合金在KCl电解质中发生的化学反应相同,但随锰含量增大,Fe-Mn合金晶粒细化,合金中第二相占比也存在差异,在Fe-20Mn中出现了γ相。因此,在KCl溶液电解质中,影响合金腐蚀降解性能的因素为晶粒尺寸大小和第二相成分。在含有第二相的Fe-Mn合金中,造成第二相形成的元素锰不仅电极电位比铁更负,其钝性系数也更小,对合金腐蚀影响更为显著。合金晶粒越细小,其含有的晶界、空隙、位错等缺陷的密度越高[18-19],反应活性位点更多,更容易发生腐蚀。

3.2 环境因素

加速浸泡腐蚀试验中,Fe-5Mn合金腐蚀最快,而Fe-20Mn腐蚀最慢。分析认为,高温环境加速了电化学腐蚀速率,同时,Fe-20Mn合金由于晶粒细小,在晶界处形成的腐蚀产物不易脱落,阻碍了进一步腐蚀,而Fe-5Mn晶粒粗大,在液体流动环境中腐蚀产物脱落,促进了二次腐蚀。高温高压浸泡腐蚀试验中,合金整体腐蚀速率较慢,除了与表面形成的腐蚀产物膜有关,还与氧含量有关。Fe-Mn合金发生的主要电极反应如下[20]:

阴极反应:

2H2O+4e⇌4OH− (1) 阳极反应:

M⇌Mn+ne (2) Mn++nH2O⇌M(OH)n+nH + (3) 2Mn++nH2O⇌M2On + 2nH + + 2e (4) 式中:M表示合金成分元素,此处主要为铁、锰元素。

由式(3)、式(4)可知,合金主要腐蚀产物为氧化物和氢氧化物。此外,由式(1)可知,在中性环境中,铁基合金的腐蚀速率在很大程度上取决于阴极反应速率,而阴极反应速率又取决于溶氧量[18]。在高温高压密封环境中,随着氧的消耗,腐蚀逐渐进入贫氧期,与铁接触的氧含量减少,在金属表面会形成钝化膜,导致腐蚀速率降低。因此,在反应初期,合金按照各自的腐蚀规律发展,而在长期过程中,贫氧状态导致合金的腐蚀逐渐趋于同一水平。

4. 结论与建议

1)锰元素可以细化合金晶粒,铁基合金中加入锰元素,可以提升合金硬度、抗压屈服强度和耐蚀性,保证强度极限不低于450 MPa,满足可溶性球座的力学性能要求。

2)Fe-Mn合金的腐蚀和溶液中的含氧量有关,在井下贫氧环境中,锰含量小的合金在初始阶段腐蚀速率低,后期腐蚀速率增大,符合可溶性球座服役过程中的腐蚀降解要求。

3)锰含量小的Fe-Mn合金基本满足可溶性球座的服役条件,但在实际工况下的性能有待深入研究,建议后续开展Fe-Mn可溶性球座在实际工况下的耐冲蚀性、环境适应性及溶解性研究。

-

表 1 Fe-Mn合金各元素设计含量与实际含量

Table 1 Designed value and actual value of Fe-Mn alloy compositions

样品 各元素设计含量,% 各元素实际含量,% Fe Mn Fe Mn Fe-5Mn 95.00 5.00 94.72 5.28 Fe-10Mn 90.00 10.00 89.91 10.09 Fe-15Mn 85.00 15.00 84.04 15.96 Fe-20Mn 80.00 20.00 79.44 20.56 -

[1] 熊友明,刘理明,张林,等. 我国水平井完井技术现状与发展建议[J]. 石油钻探技术,2012,40(1):1–6. doi: 10.3969/j.issn.1001-0890.2012.01.001 XIONG Youming, LIU Liming, ZHANG Lin, et al. Present status and development comments on horizontal well completion techniques in China[J]. Petroleum Drilling Techniques, 2012, 40(1): 1–6. doi: 10.3969/j.issn.1001-0890.2012.01.001

[2] 秦金立,吴姬昊,崔晓杰,等. 裸眼分段压裂投球式滑套球座关键技术研究[J]. 石油钻探技术,2014,42(5):52–56. doi: 10.11911/syztjs.201405009 QIN Jinli, WU Jihao, CUI Xiaojie, et al. Key technology on ball-activated sleeve for open hole staged fracturing[J]. Petroleum Drilling Techniques, 2014, 42(5): 52–56. doi: 10.11911/syztjs.201405009

[3] 安杰,唐梅荣,张矿生,等. 致密油水平井全可溶桥塞体积压裂技术评价与应用[J]. 特种油气藏,2019,26(5):159–163. doi: 10.3969/j.issn.1006-6535.2019.05.027 AN Jie, TANG Meirong, ZHANG Kuangsheng, et al. Evaluation and application of volume fracturing with full-soluble plug in tight oil horizontal well[J]. Special Oil & Gas Reservoirs, 2019, 26(5): 159–163. doi: 10.3969/j.issn.1006-6535.2019.05.027

[4] 冯长青,邵媛,任勇,等. 水平井多级滑套压裂工艺中的压裂球返排规律[J]. 断块油气田,2018,25(4):545–548. FENG Changqing, SHAO Yuan, REN Yong, et al. Returning mode of fracturing ball used by horizontal well multi-sleeve fracturing technology[J]. Fault-Block Oil and Gas Field, 2018, 25(4): 545–548.

[5] 任国富,赵粉霞,冯长青,等. 套管球座压裂工具研制与试验[J]. 钻采工艺,2017,40(5):76–77. doi: 10.3969/J.ISSN.1006-768X.2017.05.23 REN Guofu, ZHAO Fenxia, FENG Changqing, et al. Development and trial of casing ballseat fracturing tool[J]. Drilling & Production Technology, 2017, 40(5): 76–77. doi: 10.3969/J.ISSN.1006-768X.2017.05.23

[6] 杨同玉,魏辽,李强,等. 全自溶分段压裂滑套的研制与应用[J]. 特种油气藏,2019,26(3):153–157. doi: 10.3969/j.issn.1006-6535.2019.03.029 YANG Tongyu, WEI Liao, LI Qiang, et al. Development and application of fully auto-soluble multi-stage fracturing sliding sleeve[J]. Special Oil & Gas Reservoirs, 2019, 26(3): 153–157. doi: 10.3969/j.issn.1006-6535.2019.03.029

[7] 王林,平恩顺,张建华,等. 可降解桥塞研制及其承压性能试验[J]. 石油机械,2017,45(2):64–67. WANG Lin, PING Enshun, ZHANG Jianhua, et al. Development and pressure bearing performance experiment of the degradable bridge plug[J]. China Petroleum Machinery, 2017, 45(2): 64–67.

[8] 黄传艳,李双贵,李林涛,等. 井下压裂暂堵工具用可溶金属材料研究进展[J]. 石油矿场机械,2019,48(1):68–72. doi: 10.3969/j.issn.1001-3482.2019.01.014 HUANG Chuanyan, LI Shuanggui, LI Lintao, et al. Research progress on the dissolvable metal for downhole temporary plugging tools[J]. Oil Field Equipment, 2019, 48(1): 68–72. doi: 10.3969/j.issn.1001-3482.2019.01.014

[9] XU Zhiyue, RICHARD B M, SOLFRONK M D. Nanostructured material based completion tools enhance well productivity[R]. IPTC-16538-MS, 2013.

[10] 张洪宝. 可分解纳米结构混合物在完井工具中的应用[J]. 石油钻探技术,2014,42(4):119. ZHANG Hongbao. Application of decomposable nanostructure mixture in well completion tools[J]. Petroleum Drilling Techniques, 2014, 42(4): 119.

[11] 魏辽. 石墨烯增强铝基可溶球座研制与性能评价[J]. 石油钻探技术,2022,50(2):113–117. doi: 10.11911/syztjs.2021134 WEI Liao. Development and performance evaluation of a graphene reinforced aluminum-based soluble ball seat[J]. Petroleum Drilling Techniques, 2022, 50(2): 113–117. doi: 10.11911/syztjs.2021134

[12] 解雪,刘昊一,朱雪梅. 新型生物可降解Fe-Mn合金在Hanks溶液中的电化学腐蚀行为[J]. 大连交通大学学报,2017,38(4):134–137. XIE Xue, LIU Haoyi, ZHU Xuemei. Electrochemical corrosion behavior of new biomedical Fe-Mn alloy in Hanks solution[J]. Journal of Dalian Jiaotong University, 2017, 38(4): 134–137.

[13] VENEZUELA J, DARGUSCH M S. Addressing the slow corrosion rate of biodegradable Fe-Mn: Current approaches and future trends[J]. Current Opinion in Solid State and Materials Science, 2020, 24(3): 100822. doi: 10.1016/j.cossms.2020.100822

[14] 刘玉玲,张修庆. Fe-Mn合金在生物医学方面的应用及前景[J]. 材料导报,2019,33(增刊2):331–335. LIU Yuling, ZHANG Xiuqing. Application and prospect of biomedical Fe-Mn alloy[J]. Materials Reports, 2019, 33(supplement2): 331–335.

[15] HERMAWAN H, DUBÉ D, MANTOVANI D. Degradable metallic biomaterials: Design and development of Fe-Mn alloys for stents[J]. Journal of Biomedical Materials Research Part A, 2010, 93A(1): 1–11.

[16] 朱雪梅,张彦生. 锰与铝对Fe-Mn合金在Na2SO4水溶液中电化学腐蚀性能的影响[J]. 大连铁道学院学报,1992,13(2):57–60. ZHU Xuemei, ZHANG Yansheng. The effect of the manganese and aluminium content on the electrochemical corrosion characterization of Fe-Mn alloys in Na2SO4 solution[J]. Journal of Dalian Institute of Railway Technology, 1992, 13(2): 57–60.

[17] 田骏,张昆,王金. Mn含量对低合金钢耐海水腐蚀性能的影响[J]. 材料保护,2019,52(11):33–37. doi: 10.16577/j.cnki.42-1215/tb.2019.11.007 TIAN Jun, ZHANG Kun, WANG Jin. Effects of Mn content on the corrosion resistance of low alloy steels in seawater[J]. Materials Protection, 2019, 52(11): 33–37. doi: 10.16577/j.cnki.42-1215/tb.2019.11.007

[18] BALYANOV A, KUTNYAKOVA J, AMIRKHANOVA N A, et al. Corrosion resistance of ultra fine-grained Ti[J]. Scripta Materialia, 2004, 51(3): 225–229. doi: 10.1016/j.scriptamat.2004.04.011

[19] MOSAVAT S H, SHARIAT M H, BAHROLOLOOM M E. Study of corrosion performance of electrodeposited nanocrystalline Zn–Ni alloy coatings[J]. Corrosion Science, 2012, 59: 81–87. doi: 10.1016/j.corsci.2012.02.012

[20] 吕博,何亚荣,郑春雷,等. 纳米高锰钢在海水腐蚀介质中的耐蚀性能研究[J]. 燕山大学学报,2016,40(1):9–15. LYU Bo, HE Yarong, ZHENG Chunlei, et al. Corrosion behaviors of nanocrystalline Hadfield steel in seawater[J]. Journal of Yanshan University, 2016, 40(1): 9–15.

-

期刊类型引用(3)

1. 沈德来,刘鑫,李相颖,袁比飞,屈文涛. 井下节流器用可溶性卡瓦下座耐腐蚀性能研究. 石油工业技术监督. 2024(03): 1-6 .  百度学术

百度学术

2. 柳洁,沈德来,严锐锋,邓伟,屈文涛. 卡瓦下座用表面改性可溶性镁合金耐腐蚀性能研究. 石油钻探技术. 2024(03): 118-126 .  本站查看

本站查看

3. 孙艳萍,赵勇,王维,赵朕浩,沈德来,屈文涛. 56排水型可溶节流器的研制与应用. 石油机械. 2024(12): 81-88 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: