Acoustic Advance Ranging Method in Gas Drilling and Its Numerical Simulation

-

摘要:

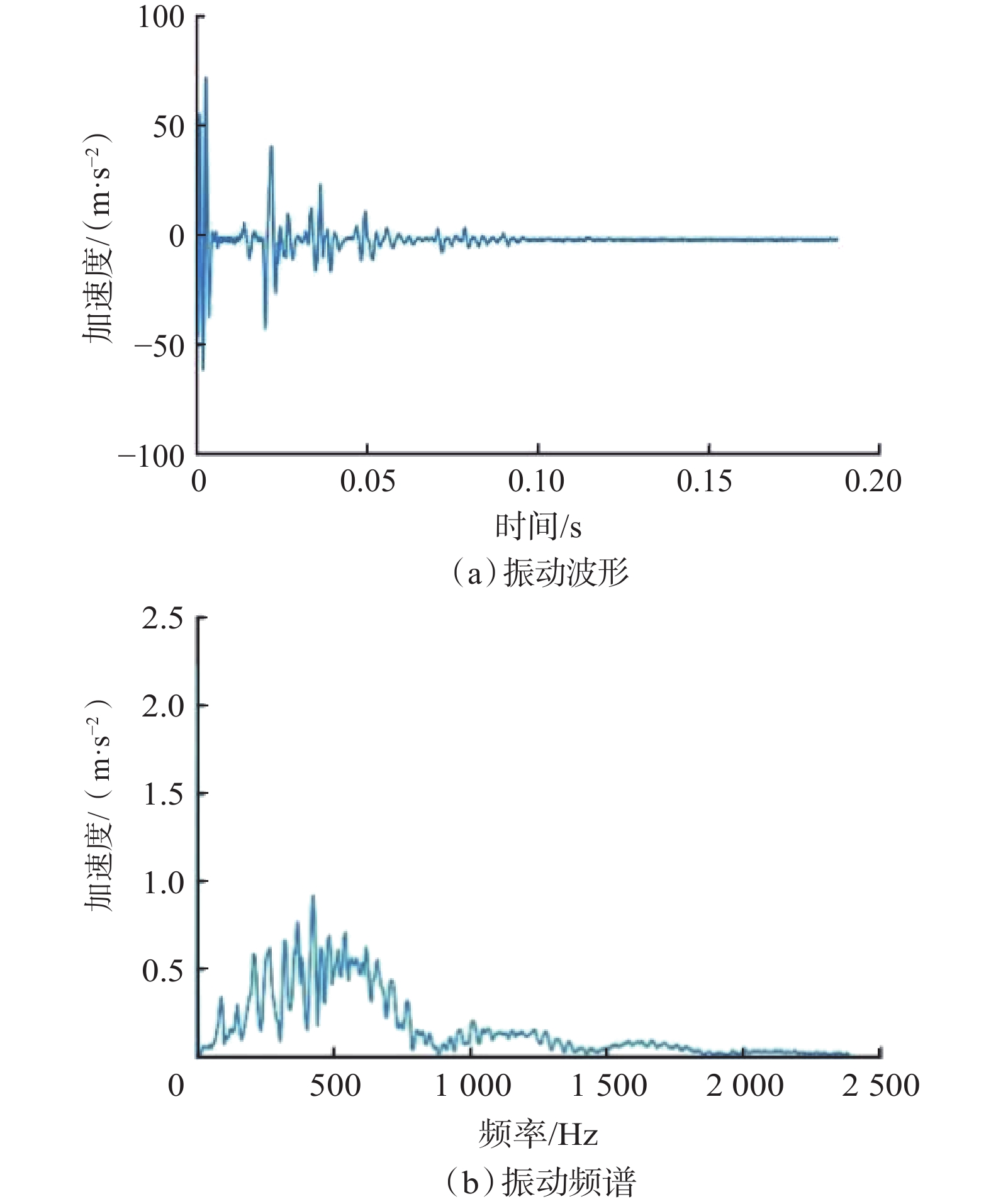

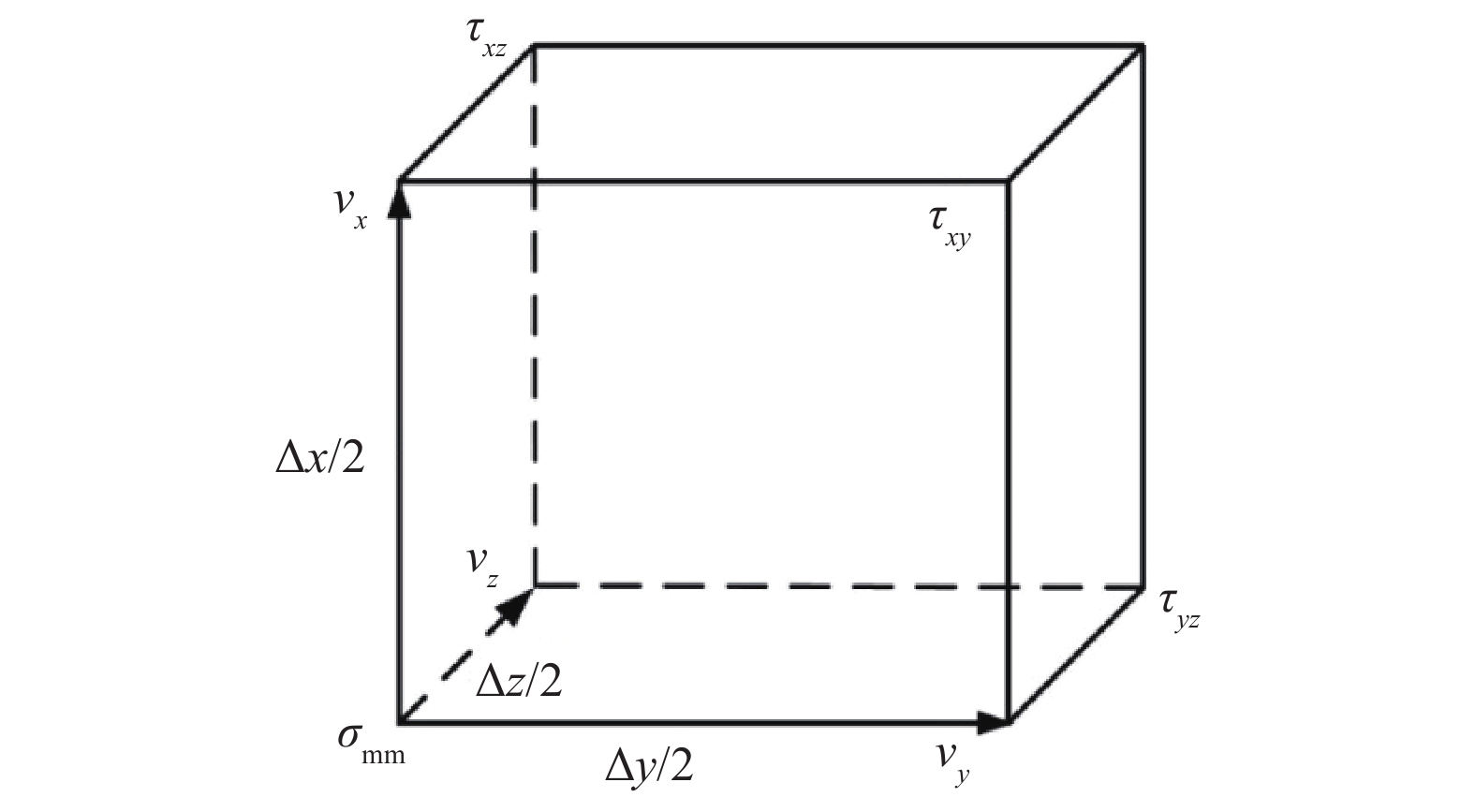

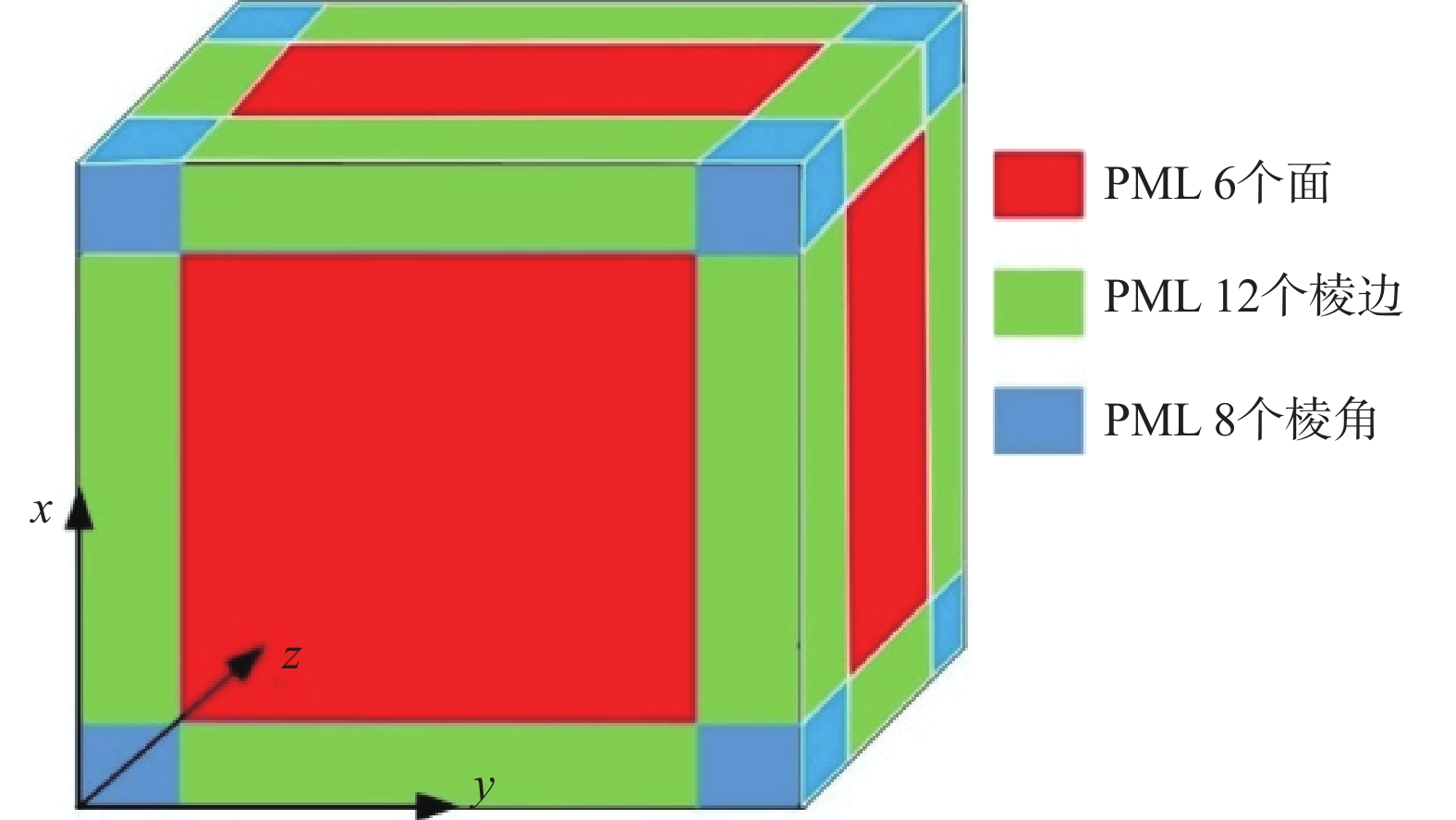

气体钻井的安全性受储层地质条件影响明显,在钻井过程中,受气体所产生噪声影响,地层反射信号识别难度大。为提高探测准确度,降低气体钻井过程中钻头前方岩性界面的不确定性,设计了近钻头随钻冲击震源短节,基于地震波自激自收原理,提出了一种适用于气体钻井的声波超前测距方法。通过冲击试验分析聚四氟乙烯对振动尾波的衰减效果,通过数值模拟验证气体钻井声波超前测距方法的可行性,分析探测距离对反射波振幅的影响。冲击试验表明,使用聚四氟乙烯后空心圆柱上振动尾波衰减显著。数值模拟结果表明,PML边界条件可有效消除模型边界反射的干扰,利用反射纵波信号到达时间所计算测距的误差为1 m。随着探测距离增大,反射纵波相对强度逐渐增大,反射波振幅显著降低。研究结果验证了近钻头冲击震源探测钻头前方岩性界面的可行性,为气体钻井随钻声波超前探测技术的发展提供了新思路。

Abstract:The safety of gas drilling is greatly influenced by local geological conditions of reservoirs. It is difficult to identify formation reflection signals in gas drilling due to the influence of noise generated from gas. Therefore, a near-bit impact source sub while drilling was designed, and a method of acoustic advance ranging for gas drilling was proposed on the basis of the self-excitation and self-reception principle of seismic waves. In this way, measurement accuracy could be raised, and the uncertainty of lithological interfaces ahead of the bit could be reduced. Specifically, the attenuation effect of polytetrafluoroethylene (PTFE) on vibration coda waves was analyzed through an impact test; the feasibility of the acoustic advance ranging method in gas drilling was verified through numerical simulations, and the influence of detection distance on the amplitude of reflected waves was analyzed. The impact test revealed that the coda waves of vibration waves on the hollow cylinder were significantly attenuated upon the use of PTFE. Numerical simulations indicated that the boundary conditions of a perfectly matched layer (PML) can effectively eliminate the interference of boundary reflection of the model, and the ranging error calculated from the arrival time of reflected P-waves was 1 m. In addition, the relative intensity of reflected P-waves shows a gradual increase, and the amplitude of reflected waves decreases greatly as the increase in detection distance. The research results verify the feasibility of detecting lithological interfaces ahead of the bit by near-bit impact sources and provide a new idea for the development of acoustic advance detection technology while drilling in gas drilling.

-

Keywords:

- gas drilling /

- near-bit /

- impact source /

- advance detection /

- lithological interface

-

我国低渗透油气藏资源量巨大,是当前油气勘探开发的重点领域与方向[1] 。川西地区与济阳坳陷是中国石化低渗透油气藏勘探开发的两个重要区域,其经济高效开发对中国石化乃至我国低渗透油气藏开发具有十分重要的现实意义。

“十一五”和“十二五”期间,中国石化在低渗油气藏地质工程一体化钻完井设计技术、增大泄油气面积钻井技术、随钻测量关键技术、复杂地层高效钻井技术、低渗储层保护技术和水平井完井技术等方面取得了重要进展[2–4],促进了济阳坳陷、川西地区等低渗透油气藏的有效勘探开发。随着川西地区、济阳坳陷等低渗透油气藏勘探开发的不断深入,低渗透油气藏的勘探开发难度进一步加大,以钻完井技术为核心的工程技术直接影响着其勘探开发效益。因此,“十三五”期间,围绕钻井提速、增效和降低工程成本,开展了低渗透油气藏高效开发钻完井关键技术攻关研究,以形成低渗透油气藏高效钻完井技术体系,提高储量动用程度、提高单井产量、降低工程作业成本,实现低渗透油气藏安全高效开发。

1. 低渗透油气藏高效开发面临的挑战与需求

济阳坳陷低渗透油藏、川西地区深层海相和中浅层低渗透气藏是“十三五”期间我国低渗透油气藏增储上产的主要阵地。济阳坳陷陆相断陷盆地的储层类型丰富,以盐222区块为例,其主要含油层段为沙四段砂砾岩体,埋藏深度约4 000 m,地层压力系数1.01,地层温度152 ℃,孔隙度0~16.0%,渗透率0~32.00 mD,属于低孔低渗透油藏。川西地区深层低渗气藏主要包括雷口坡组、须家河组等储层,埋深大于6 000 m,储层由多个小层组成,单层厚度为1~13 m,孔隙度2%~5%,渗透率3.72 mD,地层压力系数1.1~1.2,温度梯度2.4 ℃/100 m,普遍含二氧化碳和硫化氢等腐蚀性气体。川西中浅层低渗气藏主要包括蓬莱镇组、遂宁组、沙溪庙组等储层,埋深600~2 800 m,有效储层厚度平均约10 m,孔隙度3.7%~11.0%,渗透率0.05~1.10 mD,丰度(0.5~4.0)×108 m3/ km2,非均质性较强。因此,要实现川西地区、济阳坳陷等低渗透油气藏高效开发,对钻完井技术提出了新的需求:

1)川西中浅层低渗透气藏和济阳坳陷低渗透油藏储层薄层多、物性差、非均质性强、敏感性强,提高单井产量和开发效益的难度很大,储层动用难度增加。需要研发近钻头高精度随钻成像技术,以实现薄层与特殊储层的随钻实时评价,提高储层钻遇率;储层保护技术需进一步深化,实现由定性评价、单项保护技术发展至定量评价和全过程储层保护,从而增加单井产量;完井技术需由笼统分段向精细分段发展,以确保低渗透油气藏长期、安全、有效开发。

2)低渗透油气勘探向深层发展,地层可钻性变差,地层压力体系更为复杂,存在高温高压地层,钻井过程中易出现井壁失稳等井下故障,且钻完井周期长、安全风险高、环空带压问题突出。需要随钻测量仪器(MWD)的抗温能力需由150 ℃提高至175 ℃以上,以满足深井超深井随钻测量的需求;需要研制新型提速工具与装备,以实现钻井提速提效、缩短钻井周期、降低钻井成本;固井技术需由单纯提高固井质量逐步向实现水泥环的长效密封发展,以确保分段压裂高效实施和油气井安全高效生产。

3)国际油价在低位运行,降本增效更为迫切。川西地区深层低渗透气藏钻完井成本一般占勘探开发成本的50%~70%,而国际油价可能会长时期处于低位,如何降低钻完井成本是实现低渗透油气藏高效开发的关键。这需要强化关键技术研发与集成应用,形成低渗透油气藏高效钻完井配套技术。

2. 主要技术进展

截至目前,经过技术攻关,在175 ℃高温随钻测量系统、近钻头伽马成像技术、新型钻井提速工具、全过程储层保护技术、长效密封固井技术、精细分段完井技术等方面均取得重大技术进展,初步形成了低渗透油气藏高效开发钻完井关键技术,进一步促进了低渗透油气藏的高效勘探开发。

2.1 抗高温随钻测量技术

针对深层低渗透油气层井底温度高、井眼轨迹控制难度大等技术难题,开展了高温测控电路的设计、检测、制造等关键技术攻关,完成了元器件的优选、高温老化、振动等测试,提高了仪器的工作稳定性和可靠性,研制了175 ℃高温随钻测量系统[5],在175和185 ℃温度下连续工作时间分别超过400和200 h。其中,高温测控电路在175 ℃温度下室内耐温测试时连续工作时间超过400 h,在高温振动复合试验中连续工作时间超过1 000 h,基于钻井液发电机的电源管理系统在175 ℃温度下连续工作时间超过200 h。

高温随钻测量系统在顺北1–7H井等4口井进行了现场应用,累计无故障使用时间最长达到1 300 h,单井次连续工作时间最长为279 h。其中,顺北1–7H井是高温随钻测量系统的首口试验井,其完钻井深为7 947.21 m,井底最高循环温度158 ℃,地层实际温度超过170 ℃,试验井段为7 461.50~7 947.21 m,共应用3套仪器,累计入井时间536 h,单次最长工作时间为279 h,满足了深井高温地层井眼轨迹控制的需要。

2.2 近钻头伽马成像技术

针对低渗透油气藏储层薄层多、物性差、非均质性强、敏感性强等难题,为了实现薄储层随钻评价与精准控制,开展了近钻头信息测量与传输[6–8]、高转速多扇区伽马成像、动态井斜与方位检测[9–10]等关键技术的攻关,突破了适用于水基、油基与泡沫钻井液体系的近钻头跨螺杆无线短传技术(如图1所示)、近钻头动态参数检测、8扇区伽马成像实时数据上传及16扇区伽马成像大容量存储等关键技术,研制了近钻头伽马成像系统,集成了伽马探测器、工具面磁力计和磁偶极子天线等多种传感器,可在钻进过程中定向探测钻遇地层中某一扇区的伽马射线强度、监测钻具井斜角和工具面角,并通过井下钻具旋转动态扫描获取全井眼不同方位多扇区地层伽马成像图,实现了离钻头0.5 m处的伽马成像探测、离钻头0.9 m处的井斜检测。同时,开发了随钻伽马成像处理解释系统,支持2,4,8和16扇区等多种随钻成像数据的处理、解释,实现了地层产状自动计算、地质模型自动构建、地质模型人机交互调整等功能,能清晰直观地展示地层、井眼轨迹图像,阐明井眼轨迹与地层的空间关系[11]。

近钻头伽马成像系统先后在中原、胜利、鄂尔多斯等油气田共7口井进行了现场应用,累计应用时间350 h,连续入井工作时间96 h,连续进尺1 200 m,实现了近钻头伽马数据的测量、跨螺杆短传与伽马数据16扇区实时成像。

2.3 新型钻井提速工具

2.3.1 高效钻头

针对济阳坳陷砂砾岩、川西须家河组致密砂岩等地层岩石强度高、研磨性强、机械钻速低等技术难题,开展了高效金刚石钻头优化设计及制造技术研究,研制了耐磨混合PDC钻头、微心PDC钻头及孕镶金刚石钻头。耐磨混合PDC钻头采用PDC切削齿和锥形切削齿复合切削结构设计,提高了破岩效率和耐磨性,并在胜利油田盐222、重庆足202等区块19口井进行了现场应用,与同地区相同地层其他钻头相比,机械钻速提高幅度最高达144%;微心PDC钻头改变了钻头心部切削地层的方式,在满足录井要求的基础上,可有效提高机械钻速,在胜利油田利567区块利567–斜3井等3口井砂砾岩地层的应用结果表明,与应用P5253SJ钻头的利567–斜2井相比,机械钻速提高幅度最高达102%(见表1);孕镶金刚石钻头采用“切削破岩+犁削破岩”的离散化切削方式,进一步增加了钻头的耐磨性和适应范围[12–13],在哈山101井3 414.8~3 539.5 m井段火成岩地层应用2井次,平均进尺62.4 m,机械钻速0.68 m/h,与该井相邻井段其他钻头相比分别提高了446.9%和74.4%(见表2)。

表 1 微心PDC钻头在利567区块3口井的应用效果Table 1. Field application of micro-coring PDC bit in 3 wells of Li567 Block井名 钻头型号 进尺/

m机械钻速/

(m·h-1)钻速提高幅

度,%利567-斜2 P5253SJ 23 2.88 − 利567-斜3 PK5252SZ 192 3.69 28.13 利567-斜5C PK5252SZ 280 4.83 67.71 利567-斜4 PK5252SZ 195 5.81 101.74 表 2 孕镶金刚石钻头在哈山101井的应用效果Table 2. Field application of impregnated diamond bit in Well Hashan 101序号 钻头型号 钻进井段/m 进尺/

m纯钻时间/

h机械钻速/

(m·h-1)1 DBS PDC 3 367.6~3 378.6 11.0 17.5 0.64 2 贝克狮虎兽 3 378.6~3 385.0 6.4 14.0 0.46 3 HJ637G 3 385.0~3 397.0 12.0 38.0 0.32 4 HJ637G 3 398.6~3 414.8 16.2 46.0 0.35 5 孕镶DIA256S 3 414.8~3 471.1 56.3 83.3 0.68 6 孕镶DIA256S 3 471.1~3 539.5 68.4 99.2 0.69 2.3.2 系列旋转冲击钻井工具

为满足不同硬脆性地层的钻井提速要求,研制了机械式、小井眼射流式与复合式旋转冲击钻井工具。机械式旋转冲击钻井工具利用螺杆钻具驱动钻头高速旋转的同时,借助冲击发生机构对钻头施加轴向冲击实现钻井提速,在许36A井中的现场试验结果显示,与该井相邻井段复合钻进效果相比,机械钻速提高132.0%~219.0%(见表3)。小井眼射流式旋转冲击钻井工具利用射流元件控制活塞往复运动,带动冲锤冲击砧子并将冲击能量传递给钻头,从而实现钻井提速的目的,在杭锦旗JPH–334井

ϕ 152.4 mm井眼的现场试验结果显示,机械钻速较邻井同井段提高53.8%。复合式旋转冲击钻井工具通过换向机构改变流体流向,可将部分液体动能转换为机械能,形成高频轴向冲击和扭转冲击来实现钻井提速的目的,室内测试结果表明,PDC钻头切削效率可提高40%以上[14–15]。表 3 机械式旋冲工具在许36A井的现场应用效果Table 3. Field application of mechanical rotary impact drilling tool in Well Xu 36A序号 钻头型号 钻进井段/m 进尺/m 纯钻时间/h 机械钻速/(m·h-1) 备注 1 T1376B 3 146~3 310 164 81.3 2.02 PDC钻头+1.15°弯螺杆 2 F1653JH 3 310~3 663 353 54.7 6.45 PDC钻头+机械式旋转冲击钻井工具+1.25°弯螺杆 3 F1653JH 3 663~3 843 180 64.8 2.78 PDC钻头+直螺杆 2.3.3 高效破岩工具

针对钻进致密砂岩、多夹层地层时钻头寿命低、单趟钻进尺少的技术难题,研制了双级双速钻井工具、PDC钻头恒扭矩工具及吸振式液压脉冲工具,实现了延长钻头寿命、提高破岩效率的目的。双级双速钻井工具采用两级钻头,分别由螺杆、转盘驱动,改变了钻头组合形式和运动方式,有利于释放钻遇地层的内应力,从而提高剪切破岩效率。该工具在营2–斜9井和夏52–斜227井进行了现场试验,与邻井相比,机械钻速提高30%以上。PDC钻头恒扭矩工具可根据PDC钻头扭矩变化,通过螺旋花键与弹簧蓄能装置协同作用,改变钻头吃入深度,调节扭矩保持恒定,从而实现多夹层地层的平稳钻进[16]。该工具在中江108D井、马井1井等4口井进行了现场应用,与邻井相比,机械钻速提高30%以上(如图2所示)。吸振式液压脉冲工具将钻柱纵向振动能量转化为射流冲击能来辅助破岩,达到减小钻柱振动、保护钻头的目的。仿真分析及现场试验表明,该工具可产生高于常规喷嘴4~8 MPa的射流压力,可大幅度提高机械钻速[17–19]。

2.4 全过程储层保护技术

针对低渗透油气藏储层敏感、物性差,缺乏定量、系统的储层损害评价方法的难题,研制了全过程综合损害评价装置,可实现钻井—完井—储层改造—油气生产全过程的储层损害定量评价。利用该装置对川西低渗透气藏和济阳坳陷低渗透油藏的储层伤害进行了定量评价,并据此研制和优选了钻完井液储层保护关键处理剂,研发了低伤害储层保护工作液体系。

实验研究表明,水锁、固相污染是川西低渗透储层钻井过程中储层损害的主要原因,为此,研制了“高阻渗低残留”的储层保护剂,并改进了在高温高压及饱和盐水环境下的环保高效润滑剂,形成了川西低渗低伤害钻井液体系,抗温能力达到150 ℃,酸洗渗透率恢复率可达到91.72%,2井次的现场试验结果显示,单井产量可提高100%。

针对济阳坳陷低渗透油藏压力衰竭、钻井过程中井壁失稳等问题,研制了新型活度调节剂HDJ–1,泥岩膜效率提高近10倍,形成了低活度水基钻井液体系,并在CB6FB–P1井等4口井进行了现场应用,钻井过程中井壁稳定,且筛管下入顺利;研制了非离子微乳润滑剂WR–1,粒径<100 nm,在高温条件下黏附系数降低率为92.2%~92.8%,极压润滑系数降低率为91.6%~95.3%,形成了高润滑水基钻井液体系,并在BZ25–1C37井等4口井进行了现场应用,泥岩段保持稳定,平均井径扩大率仅2.07%。

为降低低渗透气藏改造中工作液对储层的损害,研制了2种新型解吸附剂,解吸附率高达73%,渗透率恢复率高达85%;形成了150 ℃油包水型微乳酸液体系,突破了目前国内外微乳酸产品耐温不超过100 ℃的技术瓶颈,微乳酸的酸蚀岩板导流能力较胶凝酸提高25%以上;形成了自动破胶、返排容易的低分子低伤害清洁酸液体系,抗温达150 ℃,酸蚀岩板导流能力较胶凝酸提高50%以上。

2.5 长效密封固井技术

针对川西深层低渗透气藏气井分段压裂后环空带压的难题,开展了长效密封固井技术的研究:研制了大尺寸水泥环长期密封性评价装置,其耐温180 ℃、耐压120 MPa;揭示了深部地层分段压裂条件下水泥环塑性应变累积导致密封失效的机理(如图3所示);建立了水泥石改性方法;形成了长效密封固井工艺[20–22]。

针对深层高温高压地层固井防窜的技术难题,研制了耐高温纳米液硅、苯丙乳液[23–25]等关键水泥外加剂,开发了150~200 ℃高温防窜弹韧性水泥浆体系,提高了高温高压地层的固井质量,并实现环空的长效密封。针对硅酸盐水泥石固有的硬脆性特征,研发了新型热固树脂固井液体系,耐温达到120 ℃,无渗透性,固化体弹性模量为0.3 GPa,抗压强度28 MPa,抗折强度达17 MPa,为油井水泥石抗折强度的3倍左右,为提高环空密封完整性提供了新的技术手段。

研制了耐高温高压尾管顶部封隔器,耐温达175 ℃,密封能力达70 MPa,解决了高温高压气井固井后尾管顶部水泥环密封失效的技术难题[26];研制了尾管快速下入工具,实现了深部地层尾管快速安全下入,降低了下套管发生井下故障的概率。耐高温高压尾管顶部封隔器和尾管快速下入工具在马井1井、永兴1井等5口井进行了现场应用,下套管时间缩短30%以上,固井质量合格率100%,目的层固井质量优质率80%以上。

2.6 精细分段完井技术

针对川西地区低渗透气藏薄层多、物性差、非均质性强,笼统分段压裂后产量低的难题,基于点源函数、叠加原理、镜像反应原理建立了常规双翼裂缝分段改造完井产能预测模型和复杂缝网产能预测模型,并进行了敏感性因素分析,实现了精细分段改造参数优化,包括分段间距、裂缝数量、裂缝长度以及裂缝导流能力等[27]。

针对常规分段压裂工具分段级数限制和再入困难等技术难题,研制了系列全通径分段完井工具。其中,

ϕ 73 mm油管全通径分段完井工具的内通径为61 mm,耐温120 ℃,耐压70 MPa,可实现一趟管柱完成所有层段射孔、改造和投产,该工具在金蓬31井和什邡301–2井进行了现场试验,施工成功率100%。ϕ 139.7 mm套管全通径分段完井工具的通径为124 mm,耐温120 ℃,耐压70 MPa,具备30段以上分段能力。研发了阵列式产出剖面测试仪器和分布式光纤温度监测系统,较好地解决了低渗透油气藏分段完井后,各层段产出剖面测试困难等技术难题。阵列式产气剖面测试仪器[28–29]的外径43 mm,耐温175 ℃,耐压105 MPa,具有存储式、直读式两种测试方式,与常规仪器组合,测试成本可降低30%。该仪器已经完成了3井次的现场试验,施工成功率100%,解释符合率大于90%。分布式光纤温度监测系统的主要性能参数为:耐温150 ℃,温度分辨率0.01 ℃,测量精度±0.5 ℃,采样分辨率0.4 m,测量距离大于6 km。配套开发了基于光纤温度测试的水平井产出剖面解释软件[30–31],产出剖面和裂缝参数定量解释符合率大于80%。

3. 应用效果

低渗透油气藏高效开发钻完井关键技术在济阳坳陷盐222区块、川西地区中浅层渗透气藏进行了应用,取得了良好的应用效果,较好地支撑了低渗透油气藏高效开发。

3.1 盐222区块

盐222区块钻井过程中存在滑动降斜摩阻大、憋泵频繁、钻头失效快、单只钻头进尺较少、机械钻速较慢等技术难题,为提速提效,应用了低渗透油气藏高效开发钻完井关键技术:1)从井身结构、丛式井组开发、固完井工艺、测录井技术及装备配套等方面进行优化设计,降低钻井成本;2)基于钻头切削结构优化设计,研制了耐磨混合PDC钻头,其切削结构由圆形PDC切削齿和锥形PDC切削齿共同组成,在钻进砂砾岩地层时,有利于保持切削齿连续吃入地层,降低钻头在软硬交界面处引发各种振动的可能性;3)优化钻具组合和钻井参数,增斜段、稳斜段采用单弯单稳钻具组合,降斜段采用弯螺杆(扶正块直径206~208 mm)钟摆钻具组合,垂直井段采用螺杆钟摆钻具组合。该关键技术在盐222区块15口井的应用表明,平均钻井周期由61.51 d天缩短至35.78 d,其中盐222–斜7井钻井周期仅为24.7 d,平均机械钻速达14.36 m/h,钻速提高幅度最高达241%,钻井周期降低41%,单井平均钻井成本降低17%。

3.2 川西中浅层低渗透气藏

川西地区中浅层低渗透储层钻完井过程中因液相和固相侵入会造成泥页岩膨胀与裂缝堵塞,从而导致储层损害。胍胶压裂液等聚合物压裂液在储层内部吸附量大,严重影响基质渗透率及裂缝导流能力,从而降低了储层改造效果。为此,该地区钻井过程中采取“高阻渗低残留”、“暂堵”和“低活度”控制,压裂过程中采用“解吸附”技术,强化钻井—完井—储层改造—油气生产全过程储层保护,研发了川西低渗低伤害钻井液和新型压裂液解吸附剂,并在川西JS209HF井、GS33-21HF井和GS311HF井等多口井进行了应用,投产后平均产气量2.4×104 m3/d,较该区块单井平均产量(1.4×104 m3/d)提高了70%,有力地支撑了川西中浅层低渗透气藏的高效开发。

4. 结论与建议

1)低渗透油气藏是当前国内外油气勘探开发的重点领域,以钻完井技术为核心的工程技术是实现低渗透油气藏高效开发的关键。

2)通过技术攻关,175 ℃高温随钻测量系统、近钻头伽马成像技术、新型钻井提速工具、全过程储层保护技术、长效密封固井技术、精细分段完井技术等工程技术取得重大进展,初步形成了低渗透油气藏高效开发钻完井关键技术,并在川西地区、济阳坳陷等低渗透油气藏高效开发中得到了成功应用,降本提效效果显著。

3)随着勘探开发的不断深入,低渗透油气藏高效开发还将面临一系列新难题、新挑战与新的技术需求,为此,除进一步完善与扩大应用已形成的钻完井关键技术外,还需要进一步开展高温高精度成像系统及精细评价技术、大型丛式水平井/大位移水平井钻完井技术与装备、低成本微小井眼/连续管钻完井技术与装备、低渗油气井高效压裂改造技术与装备、提高难动用储量动用率工程技术的研发,形成低渗透油气藏高效开发钻完井配套技术,实现不同类型的低渗透油气藏高效开发。

-

表 1 计算模型中不同介质的参数

Table 1 Parameters of different media in the calculation model

介质类型 纵波速度/(m·s−1) 横波速度/(m·s−1) 密度/(kg·m−3) 纵波品质因子 横波品质因子 外半径/m 钻铤 5 860 3 130 7 850 10 4 0.09 空气 380 0 20 0.12 砂岩 3 563 2 354 2 650 90 60 1.00 泥岩 2 600 1 700 2 200 60 35 1.00 -

[1] 李皋,李诚,孟英峰,等. 气体钻井随钻安全风险识别与监控[J]. 天然气工业,2015,35(7):66–72. doi: 10.3787/j.issn.1000-0976.2015.07.010 LI Gao, LI Cheng, MENG Yingfeng, et al. While-drilling safety risk identification and monitoring in air drilling[J]. Natural Gas Industry, 2015, 35(7): 66–72. doi: 10.3787/j.issn.1000-0976.2015.07.010

[2] ESMERSOY C,HAWTHORN A,李辉,等. 降低钻头前的不确定性[J]. 国外测井技术,2016,37(3):61–68. ESMERSOY C, HAWTHORN A, LI Hui, et al. To reduce the uncertainty of the drill bit[J]. World Well Logging Technology, 2016, 37(3): 61–68.

[3] 杨书博,乔文孝,赵琪琪,等. 随钻前视声波测井钻头前方声场特征研究[J]. 石油钻探技术,2021,49(2):113–120. doi: 10.11911/syztjs.2021020 YANG Shubo, QIAO Wenxiao, ZHAO Qiqi, et al. The characteristics of the acoustic field ahead of the bit in“look-ahead”acoustic logging while drilling[J]. Petroleum Drilling Techniques, 2021, 49(2): 113–120. doi: 10.11911/syztjs.2021020

[4] 苏义脑,徐义,盛利民,等. 随钻地震技术研究进展[J]. 石油钻采工艺,2010,32(5):1–7. doi: 10.3969/j.issn.1000-7393.2010.05.001 SU Yinao, XU Yi, SHENG Limin, et al. Review on study progress of seismic while drilling technology[J]. Oil Drilling & Production Technology, 2010, 32(5): 1–7. doi: 10.3969/j.issn.1000-7393.2010.05.001

[5] ESMERSOY C, UNDERHILL W, HAWTHORN A. Seismic measurement while drilling: Conventional borehole seismic on LWD[R]. SPWLA-2001-RR, 2001.

[6] EL TOKHY M, FAHMY A, EL MARAKEBY H, et al. Seismic while-drilling, real-data reposition the well in the seismic volume and improve the accuracy of the depth prognosis of the target events[R]. SPE 176763, 2015.

[7] 史鸿祥,李辉,郑多明,等. 基于随钻地震测井的地震导向钻井技术:以塔里木油田哈拉哈塘区块缝洞型储集体为例[J]. 石油勘探与开发,2016,43(4):662–668. doi: 10.1016/S1876-3804(16)30085-4 SHI Hongxiang, LI Hui, ZHENG Duoming, et al. Seismic guided drilling technique based on seismic while drilling (SWD): a case study of fracture-cave reservoirs of Halahatang block, Tarim Oilfield, NW China[J]. Petroleum Exploration and Development, 2016, 43(4): 662–668. doi: 10.1016/S1876-3804(16)30085-4

[8] 药晓江,卢华涛,尚捷,等. 随钻测井仪流道转换器优化设计与数值分析[J]. 石油钻探技术,2021,49(5):121–126. doi: 10.11911/syztjs.2021069 YAO Xiaojiang, LU Huatao, SHANG Jie, et al. Optimization design and numerical analysis of flow passage converters in LWD tools[J]. Petroleum Drilling Techniques, 2021, 49(5): 121–126. doi: 10.11911/syztjs.2021069

[9] 高永德,刘鹏,杜超,等. 随钻地震技术在莺歌海盆地高温高压地层钻井中的应用[J]. 石油钻探技术,2020,48(4):63–71. doi: 10.11911/syztjs.2020049 GAO Yongde, LIU Peng, DU Chao, et al. The application of seismic while drilling in high temperature, high pressure reservoirs of the Yinggehai Basin[J]. Petroleum Drilling Techniques, 2020, 48(4): 63–71. doi: 10.11911/syztjs.2020049

[10] CONSTABLE M V, ANTONSEN F, STALHEIM S O, et al. Looking ahead of the bit while drilling: from vision to reality[J]. Petrophysics, 2016, 57(5): 426–446.

[11] HARTMANN A, GOREK M, FULDA C, et al. Early bed boundary detection while drilling-testing and application of a new resistivity device[R]. IPTC-12063-MS, 2008.

[12] WU H H, GOLLA C, PARKER T, et al. A new ultra-deep azimuthal electromagnetic LWD sensor for reservoir insight[R]. SPWLA-2018-X, 2018.

[13] 黄明泉,杨震. 随钻超深电磁波仪器探测深度及响应特征模拟[J]. 石油钻探技术,2020,48(1):114–119. doi: 10.11911/syztjs.2019132 HUANG Mingquan, YANG Zhen. Simulation to determine depth of detection and response characteristics while drilling of an ultra-deep electromagnetic wave instrument[J]. Petroleum Drilling Techniques, 2020, 48(1): 114–119. doi: 10.11911/syztjs.2019132

[14] ANCHLIYA A. A review of seismic while drilling (SWD) techniques: A journey from 1986 to 2005[R]. SPE 100352, 2006.

[15] KOLLE J J, THEIMER K. Seismic-while-drilling using a swept impulse source[R]. SPE 92114, 2005.

[16] JIAN Xu, LI Hongtao, LI Gao, et al. Lithological interface detection using an impact source[J]. Shock and Vibration, 2020, 2020: 4189419.

[17] LIU Qinghuo, SCHOEN E, DAUBE F, et al. A three‐dimensional finite difference simulation of sonic logging[J]. The Journal of the Acoustical Society of America, 1996, 100(1): 72–79. doi: 10.1121/1.415869

[18] CARCIONE J M, POLETTO F, GEI D. 3-D wave simulation in anelastic media using the Kelvin-Voigt constitutive equation[J]. Journal of Computational Physics, 2004, 196(1): 282–297. doi: 10.1016/j.jcp.2003.10.024

[19] ANGONA F A. Drill string vibration attenuation and its effect on a surface oscillator drilling system[J]. Journal of Engineering for Industry, 1965, 87(2): 110–114. doi: 10.1115/1.3670771

[20] WANG Yun, LU Jun, SHI Ying, et al. PS-wave Q estimation based on the P-wave Q values[J]. Journal of Geophysics and Engineering, 2009, 6(4): 386–389. doi: 10.1088/1742-2132/6/4/006

下载:

下载: