Design and Test for Rotary Slide Drilling Tool

-

摘要: 针对滑动定向钻进时摩阻高、机械钻速低的技术难题,设计了一种滑动定向钻进时可旋转钻柱的降阻工具RSD,建立了底部钻具组合扭转动力学模型,分析了RSD扭矩及RSD安放位置对于螺杆钻具工具面角的影响规律。利用可模拟螺杆反扭矩振动的试验装置,进行了RSD原理样机室内测试,并利用测试井进行了RSD原理样机现场测试。理论分析及测试结果表明,RSD工作原理可行、结构设计合理,在钻柱旋转时可以稳定和调节螺杆钻具的工具面角。研究认为,利用RSD既可以实现螺杆钻具滑动定向钻进,又可以旋转RSD以上的钻柱,降低摩阻。Abstract: A friction reduction tool for rotating drill strings during slide drilling, namely the rotary slide drilling (RSD) tool, was developed to address the technical problems of high friction and a low rate of penetration (ROP) in slide drilling. A bottomhole assembly (BHA) torsional dynamic model was built to analyze the effects of the torque and position of the RSD tool on the toolface azimuth of the screwdrill. The prototype RSD tool was tested indoors with a test device that could simulate the antitorsional vibration of the screw. It was also tested in the test wells. The theoretical analysis and test results show that the RSD tool has a feasible working principle and a reasonable structural design, and it can stabilize and adjust the toolface azimuth of the screwdrill while rotating the drill string. Rresearch indicates that the RSD tool can not only realize the slide drilling of the screwdrill but also reduce friction by rotating the part of the drill string above it.

-

Keywords:

- horizontal well /

- slide drilling /

- screw /

- friction /

- toolface /

- mathematical model

-

随着低渗透、非常规油气资源的不断开发,长水平段水平井应用越来越广泛。钻水平井时,通常采用螺杆钻具进行滑动定向钻进,来控制井眼轨迹,但滑动定向钻进时,钻柱摩阻扭矩大,易出现托压现象,导致机械钻速降低[1-3]。通常情况下,滑动钻进时的机械钻速为复合钻进时的1/3~1/2[4]。

为了解决滑动钻进时的托压问题,提高滑动钻进机械钻速,国内外学者研究并提出了各种降阻技术方法,并进行了应用,取得了良好的效果,但同时也具有各自的局限性[5-16]。提高复合钻进比例,降低滑动钻进比例,可大幅度提高钻井速度,但复合钻进时井眼轨迹控制能力降低[5]。目前,水力振荡器应用范围较广,并且取得了一定的效果,但影响范围小、降阻效果不明显,并且水力压耗大[6-8]。旋转导向技术克服了滑动导向技术的不足,机械钻速高,但其使用及维护成本高,不利于降低钻井成本[9-12]。钻柱旋转可大幅度降低轴向摩阻,避免托压现象[13-14]。螺杆钻具已应用成熟且成本低,但进行定向钻进时不能旋转钻柱。为解决使用螺杆钻具定向钻进时不能旋转钻柱的问题,基于钻柱旋转降阻提速原理,笔者设计了可旋转钻柱滑动钻进工具(rotary slide drilling,RSD)。该工具既能保证螺杆钻具滑动定向钻进,又能旋转RSD以上的大部分钻柱。

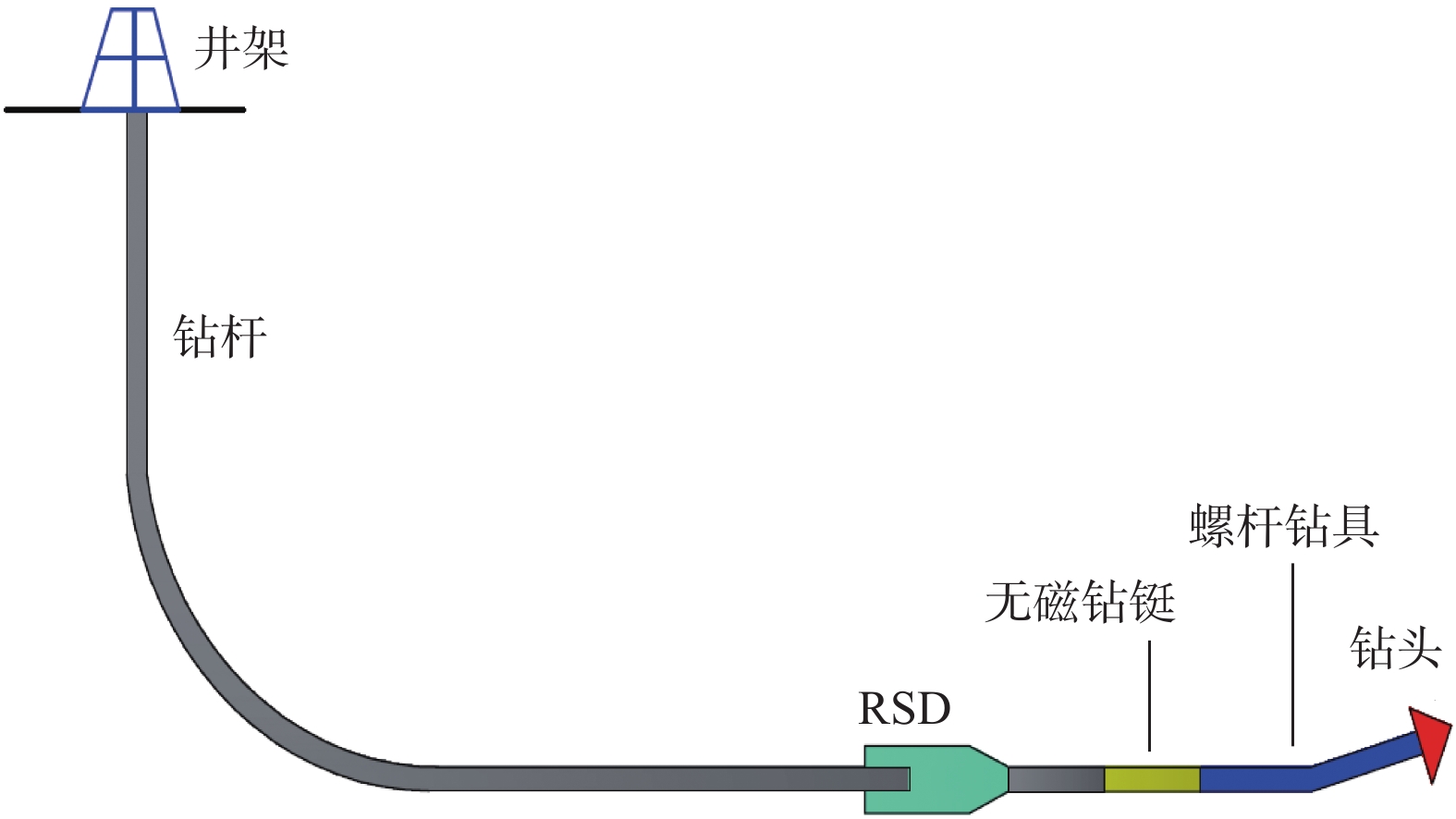

1. RSD的降阻功能及结构设计

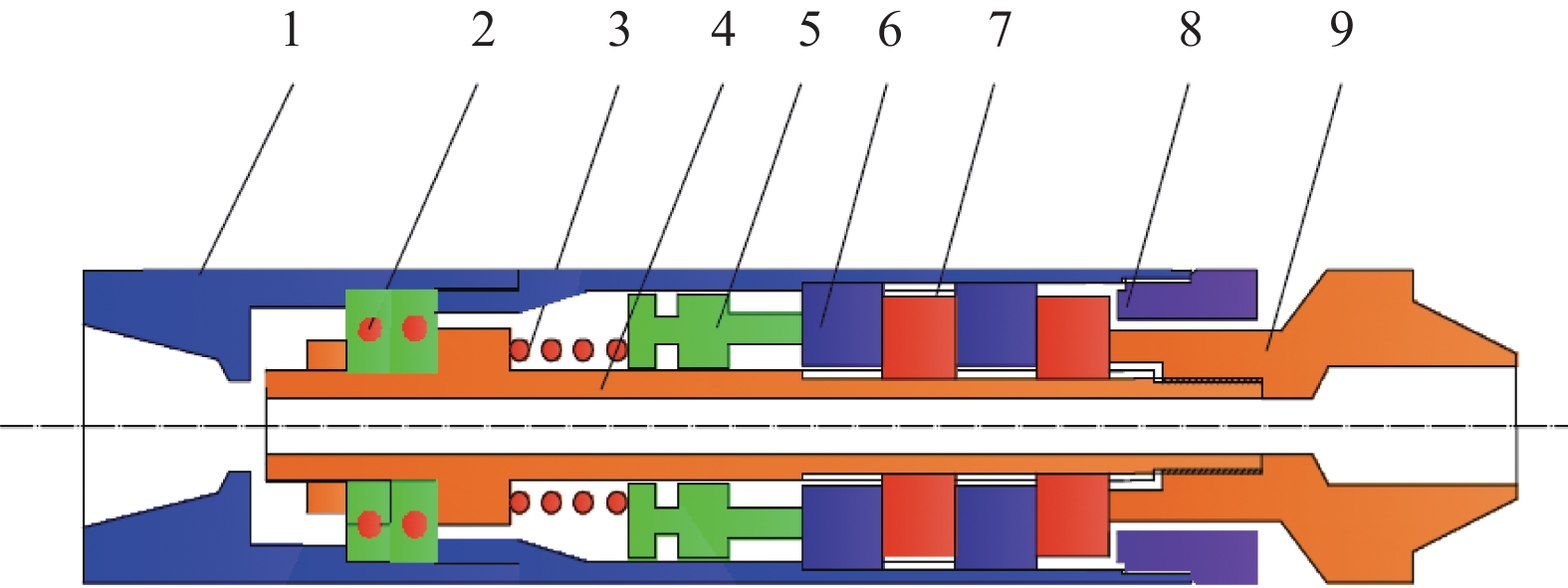

RSD与螺杆钻具配合使用,安放在螺杆钻具和无磁钻铤以上的位置,如图1所示。为在滑动定向钻进时实现旋转钻柱的功能,RSD需要产生可以抵消螺杆钻具反扭矩的扭矩,来保持工具面稳定,实现降低螺杆钻具滑动定向钻进时摩阻的目的。

采用钻具组合ϕ215.9 mm钻头+ϕ165.1 mm螺杆钻具+ϕ165.1 mm无磁钻铤+ϕ127.0 mm钻杆×10根+ϕ171.5 mm RSD+ϕ127.0 mm钻杆,对于相同的井身结构和井眼轨迹,利用Landmark软件计算水平段钻至1 000.00 m长时的摩阻,采用常规螺杆滑动钻进时的摩阻为250 kN,而采用RSD滑动钻进时的摩阻只有22 kN。

根据RSD的功能要求,设计了工具结构,如图2所示。RSD的基本结构由推力轴承和摩擦扭矩部件组成:推力轴承承受工作时的钻压及轴向拉力;摩擦扭矩部件包括弹簧和摩擦部件,可以在旋转时产生一个恒定的摩擦扭矩,利用弹簧的规格和压缩程度调节摩擦扭矩的大小。

RSD的上接头与钻杆连接,下接头与无磁钻铤和螺杆钻具连接。当钻杆顺时针旋转时,RSD就会对螺杆的外壳产生一个顺时针的扭矩,经过调节弹簧和摩擦部件,使RSD产生的扭矩抵消螺杆的反扭矩,从而达到钻柱旋转时稳定工具面的目的。

2. RSD的工作原理

RSD要平衡螺杆钻具反扭矩,就必须能产生大小相等、方向相反的扭矩。螺杆钻具的反扭矩随钻压增大而增大,且呈现振动状态,这就要求在正常钻压范围内,RSD产生的扭矩曲线与螺杆反扭矩曲线存在交点,因此将RSD产生的扭矩设计为一恒定值,不管螺杆反扭矩随着钻压如何变化,都会存在一个交点,最终实现平衡螺杆反扭矩的目标。

综上分析得知,在RSD扭矩

TS 、螺杆钻具反扭矩Tp 及钻柱与井壁摩擦扭矩Tf 的共同作用下,可以使工具面角长时间保持稳定,即:θ(Tp,TS,Tf,t)=C (1) 式中:θ为工具面角,rad;

TS 为RSD扭矩,N·m;Tp 为螺杆钻具反扭矩,N·m;Tf 为钻柱与井壁的摩擦扭矩,N·m;t为时间;C为常数。2.1 BHA井底扭转振动模型

为了分析钻柱在RSD扭矩和螺杆扭矩作用下的动力学特性,将RSD以下的钻具组合简化为一个整体(BHA),首先根据扭矩和转动惯量计算出BHA的角加速度,对其进行积分,可得不同时间下的工具面角:

θ(t)=TS(t)−Tp(t)−Tf(t)2∑miri2t2 (2) 其中,BHA的摩擦扭矩

Tf(t) 为:Tf(t)=mgμRω(t)R√v2p+[ω(t)R]2 (3) 式中:mi为BHA第i个单元的质量,kg;ri为BHA第i个质量单元到转轴的垂直距离,m; m为BHA的质量,kg;g为重力加速度,m/s2;μ为BHA与井壁的摩擦因数,一般取0.3;R为BHA的半径,m;vp为机械钻速,m/s;

ω(t) 为BHA的角速度,rad/s。正常钻进时,由于钻柱的振动及地层的非均质性,钻头的破岩扭矩是剧烈变化的,难以进行理论计算,根据现场使用井下参数记录仪Blackbox测得的井下数据及地面数据,反演螺杆钻具的反扭矩(ϕ215.9 mmPDC钻头)为:

Tp(t)=2858+312sin(25πt)+389sin(103πt) (4) 式(4)是基于ϕ215.9 mmPDC钻头正常钻进(钻压60~80 kN)测得的数据反演出的,揭示了破岩扭矩的平均值、振幅及频率等基本特征,可基本反映破岩扭矩的振动状态,因此可以用其分析RSD正常钻进时的工作原理。式(4)的缺点是无法反映钻压从零加载至正常值过程中扭矩的变化。

2.2 影响因素分析

利用上述BHA井底扭转振动模型,可研究RSD扭矩、BHA长度及规格对工具面角的影响。下面以BHA为ϕ215.9 mm钻头×0.30 m+ϕ165.1 mm螺杆钻具×8.50 m+ϕ165.1 mm无磁钻铤×18.20 m +ϕ171.5 mmRSD×3.00 m为例进行模拟分析。

模拟时输入的参数:机械钻速15 m/h,摩擦因数0.3,BHA长度30 m,BHA的平均外径165.1 mm、平均内径72.0 mm,BHA平均线质量130 kg/m。

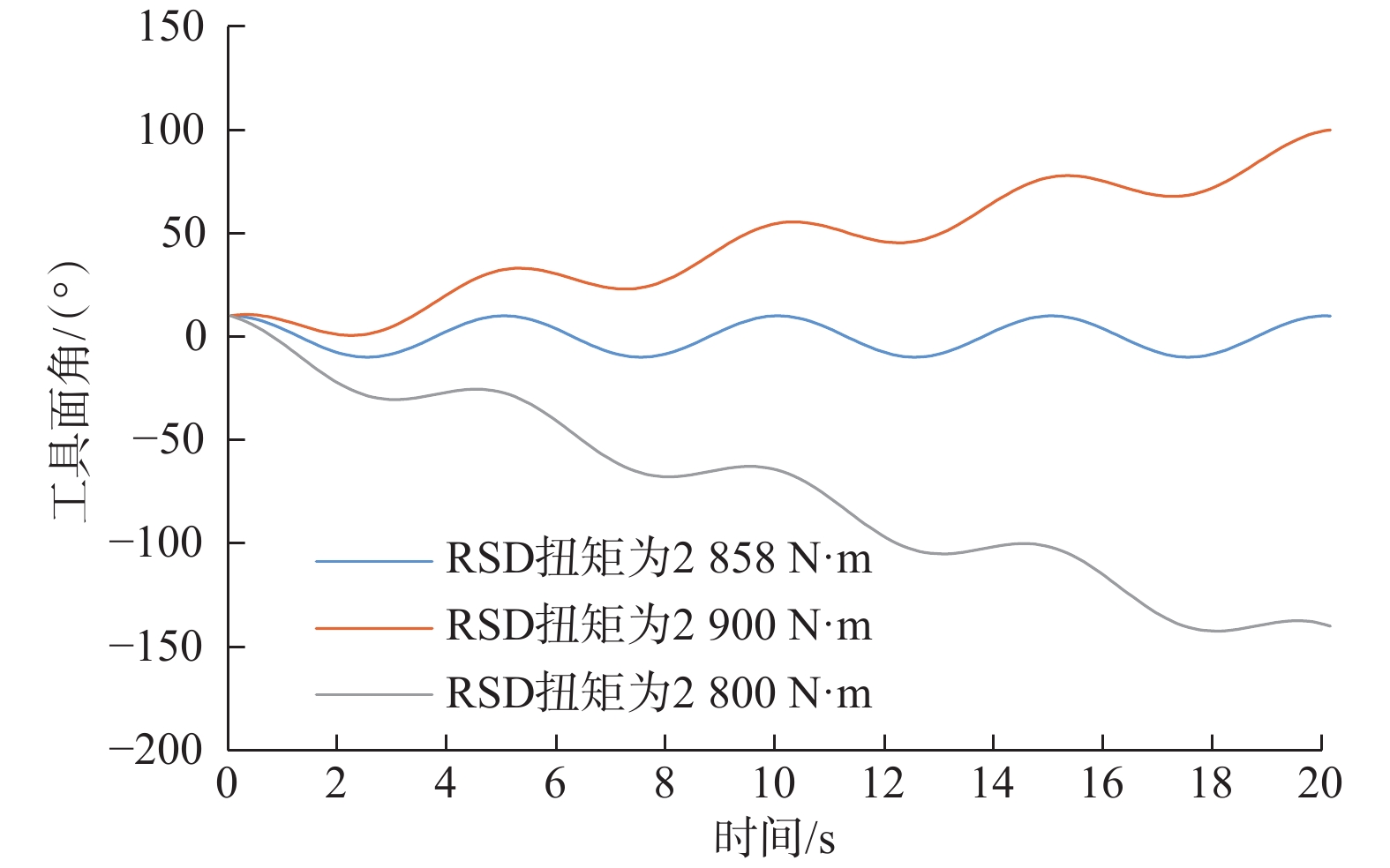

模拟了RSD扭矩为2 800,2 858和2 900 N·m时,工具面角20 s内的变化情况,结果见图3。从图3可以看出:当RSD扭矩为2 858 N·m时,工具面角上下波动,但波峰波谷保持不变,因此处于动态平衡状态;当RSD扭矩为2 800 N·m时,工具面角逐渐减小;当RSD扭矩为2 900 N·m时,工具面角逐渐增大。RSD扭矩为2 800和2 900 N·m时都处于不平衡状态,但可以利用不平衡状态调整工具面角。

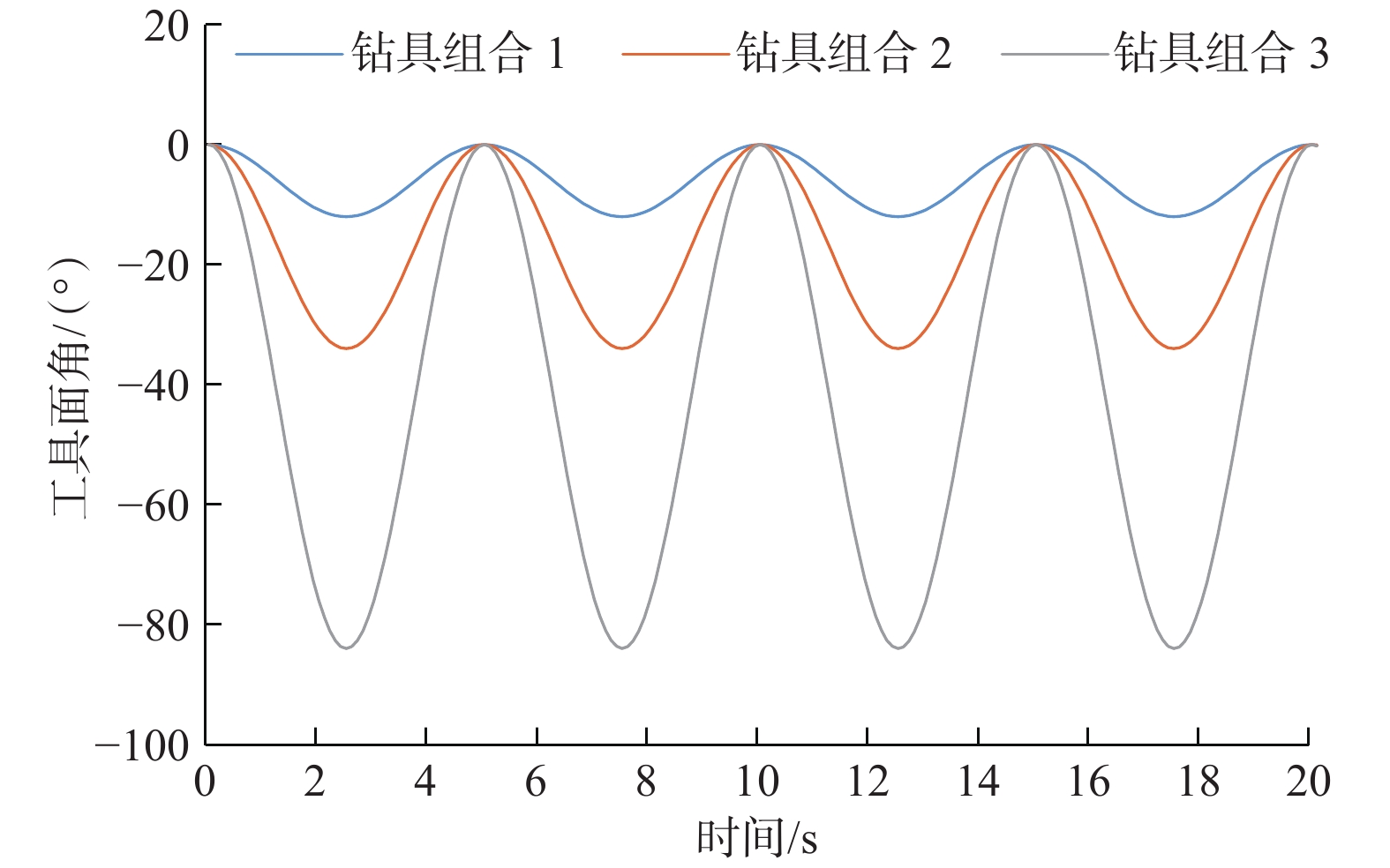

当RSD扭矩为2 858 N·m时,螺杆钻具处于动态平衡状态,虽然工具面角不发散,但处于左右摇摆状态。BHA中螺杆、无磁钻铤的长度和规格由钻井工艺决定,一般无法改变,但RSD的位置可调。由式(3)可知,对于相同尺寸的钻头、螺杆钻具和钻杆,RSD与螺杆钻具间的距离越大,BHA的转动惯量越大,与井壁的摩擦扭矩越大。

利用上节模型,模拟了RSD与螺杆钻具之间加入不同长度钻杆后工具面角20 s内的变化情况,结果见图4(图4中,钻具组合1为ϕ215.9 mm钻头×0.30 m+ϕ165.1 mm螺杆钻具×8.50 m+ϕ165.1 mm无磁钻铤×18.20 m+ϕ127.0 mm钻杆×108.00 m+ϕ171.5 mm RSD×3.00 m;钻具组合2为ϕ215.9 mm钻头×0.30 m+ϕ165.1 mm螺杆钻具×8.50 m+ϕ165.1 mm无磁钻铤×18.20 m+ϕ127.0 mm钻杆×72.00 m +ϕ171.5 mm RSD×3.00 m;钻具组合3为ϕ215.9 mm钻头×0.30 m+ϕ165.1 mm螺杆钻具×8.50 m+ϕ165.1 mm无磁钻铤×18.20 m+ϕ127.0 mm钻杆×36.00 m+ϕ171.5 mm RSD×3.00 m)。由图4可以看出,当RSD与螺杆钻具间的距离由54.20 m增至126.20 m后,工具面角变化幅度由85°降为12°,表明RSD的安放位置对于工具面角的摆动具有重要影响。

综上分析,RSD要实现旋转钻柱滑动定向钻进,需要满足以下2个条件:

1)RSD输出的扭矩能够使螺杆钻具工具面左右摇摆幅度一致。RSD输出扭矩与螺杆钻具的扭矩振动参数有关,可根据BHA扭转动力学模型计算。

2)RSD安放位置要合理。RSD输出扭矩与破岩时螺杆反扭矩差值一定时,较长的钻具具有较大的转动惯量和摩擦阻力,可有效减小螺杆左右摇摆的幅度。RSD的安放位置应根据BHA扭转动力学模型计算结果来确定。

3. RSD原理样机测试

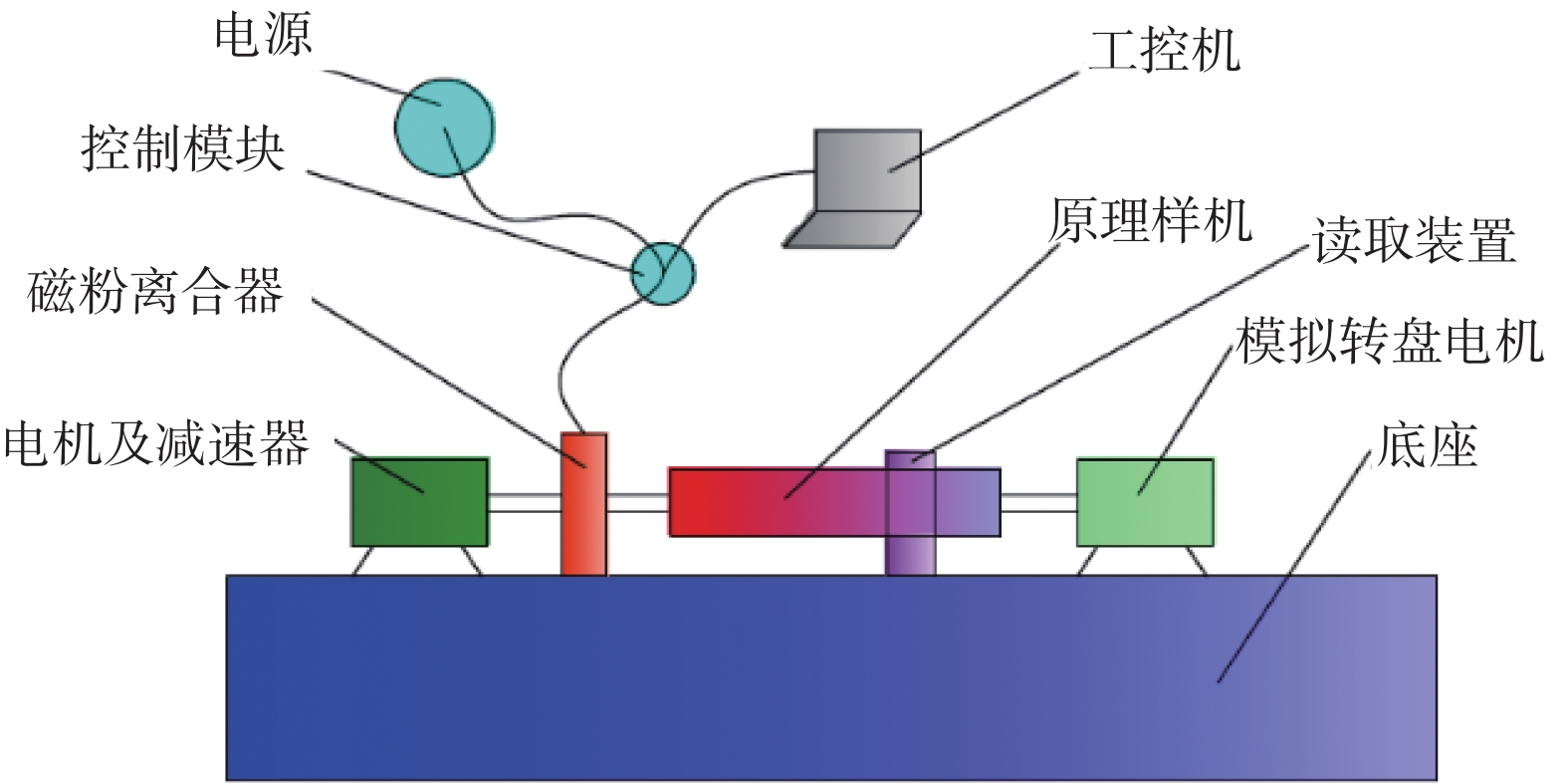

RSD测试的关键是模拟螺杆钻具反扭矩的振动。图5所示为RSD功能测试装置,其模拟螺杆钻具反扭矩振动的原理是,电动机通过与减速器、磁粉离合器配合,输出变化且可控的转速和扭矩。利用磁粉离合器调节扭矩,首先根据磁粉离合器的性能参数建立扭矩与电流的关系,利用井下实际扭矩的分析结果,在工控机上进行编程,通过控制电流来控制磁粉离合器输出的扭矩。

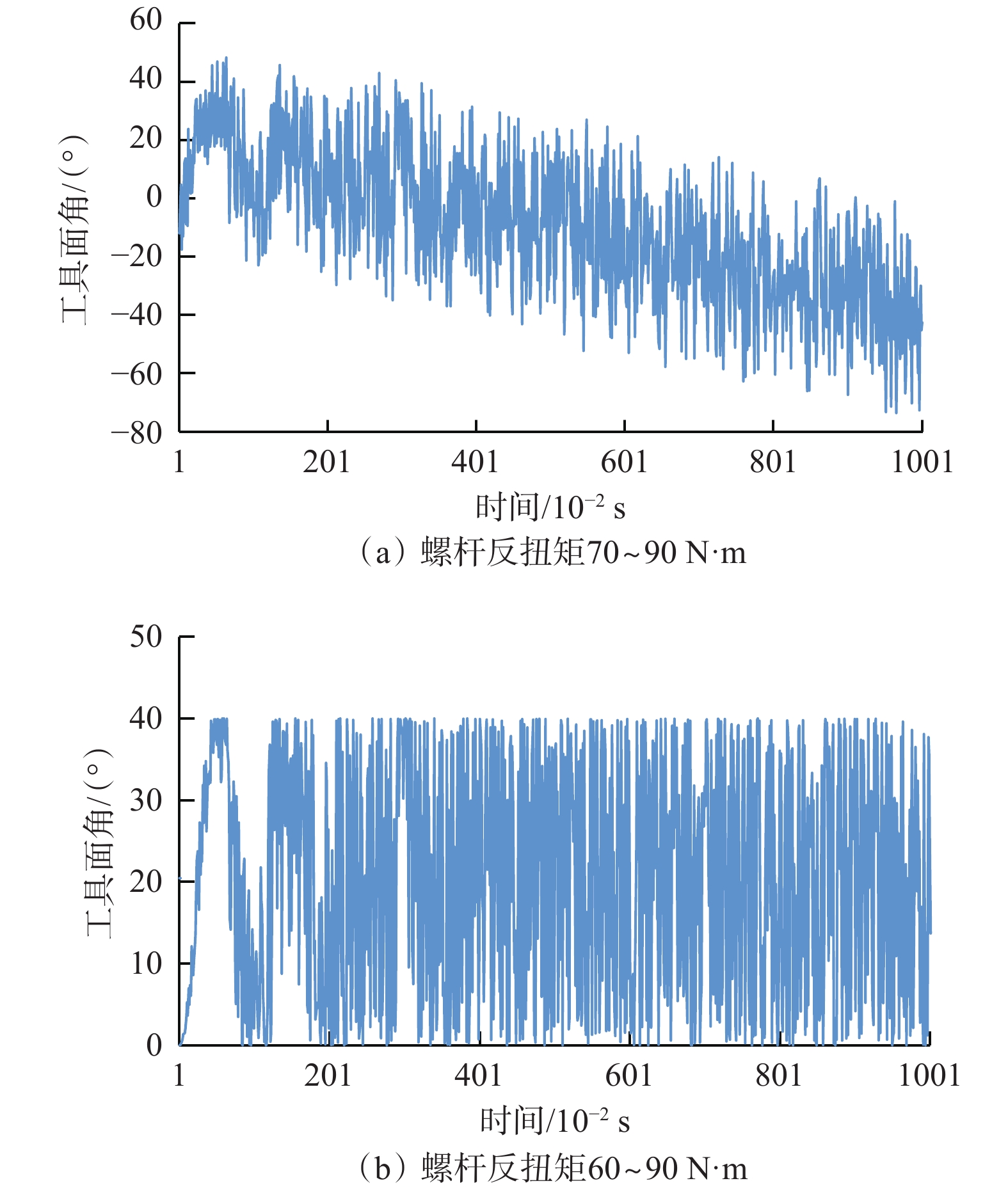

模拟螺杆反扭矩的波动范围为0~200 N·m,振动频率为1 Hz。RSD原理样机产生75 N·m的扭矩,模拟螺杆反扭矩在70~90和60~90 N·m振动,振动状态为锯齿状。

当螺杆反扭矩在70~90 N·m振动时,其平均值为80 N·m,高于RSD原理样机产生的扭矩(75 N·m),此时RSD原理样机的外壳(相当于实钻过程中的螺杆钻具外壳)出现反转,工具面角随时间增长逐渐减小(如图6(a)所示),工具面角平均值从20°降至–40°左右。

当螺杆反扭矩在60~90 N·m振动时,其平均值为75 N·m,与RSD原理样机产生的扭矩大小相等、方向相反。因此RSD原理样机的外壳出现了左右振动幅度相当的振动,虽然振动很激烈,但工具面角基本在0°~60°范围波动(如图6(b)所示),工具面角随着时间增长保持相对稳定,说明RSD可以保持工具面动态稳定。

4. 现场测试

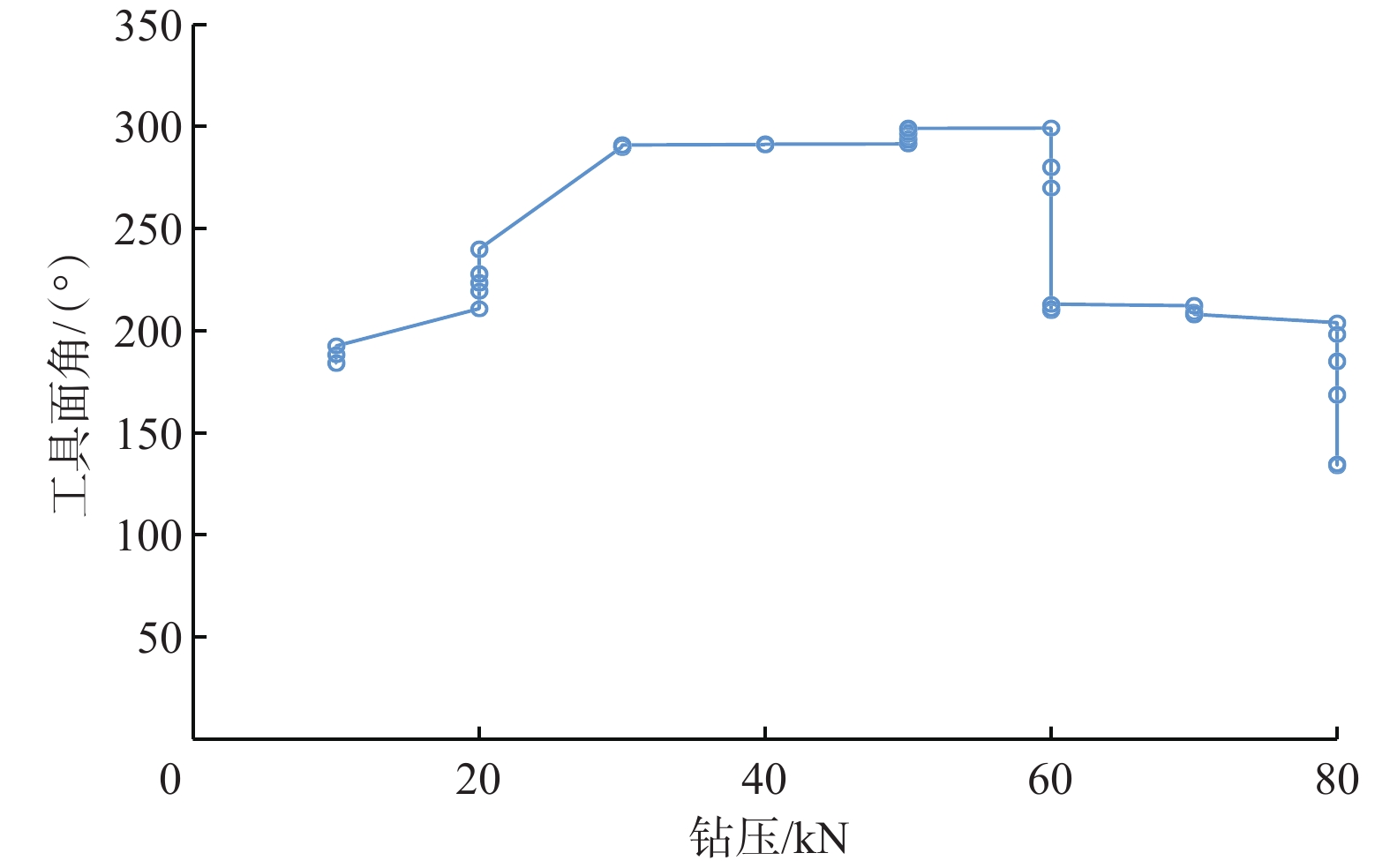

RSD工程样机在中海石油的试验井进行了测试,测试时长48 h。该试验井井深539.25 m,井斜角28.7°。测试钻具组合按理论分析组装:ϕ215.9 mm钻头+ϕ165.1mm螺杆钻具+ϕ165.1 mm无磁钻铤(MWD)+ϕ127.0 mm钻杆×10根+ϕ171.5 mm RSD+ϕ127.0 mm钻杆。钻井参数:钻压10~80 kN,转速10 r/min,排量15~25 L/s。

测试过程中,RSD的强度满足要求,其润滑系统运转正常。根据MWD的测量结果,绘制了工具面角与钻压的关系曲线,见图7。从图7可以看出:钻压在10~30 kN范围内,随着钻压增大,工具面角增大,说明RSD产生的扭矩高于螺杆反扭矩;钻压在30~60 kN范围内,工具面稳定,说明RSD产生的扭矩与螺杆反扭矩大小近似相等;钻压在70~80 kN范围内,随着钻压增大,工具面角逐渐减小,说明RSD产生的扭矩小于螺杆反扭矩。由此可知,在特定钻压范围内,RSD可实现钻柱旋转、螺杆定向的功能,初步达到了设计目标。

5. 结论与建议

1)定向钻进可旋转钻柱降阻工具利用旋转钻柱减小轴向摩擦力,是一种用于解决钻压传递、提高机械钻速的工具。

2)基于BHA的扭转动力学模型分析得知,RSD实现降阻功能的必要条件为平衡螺杆反扭矩和安放位置合理。

3)室内及现场测试证明,利用RSD可以在旋转钻柱条件下稳定螺杆工具面。

4)定向钻进可旋转钻柱降阻工具目前还处于探索阶段,需要继续对其结构进行优化,以提高其性能、延长其使用寿命。

-

-

[1] 路保平,丁士东. 中国石化页岩气工程技术新进展与发展展望[J]. 石油钻探技术,2018,46(1):1–9. LU Baoping, DING Shidong. New progress and development prospect in shale gas engineering technologies of Sinopec[J]. Petroleum Drilling Techniques, 2018, 46(1): 1–9.

[2] 杨海平. 涪陵平桥与江东区块页岩气水平井优快钻井技术[J]. 石油钻探技术,2018,46(3):13–19. YANG Haiping. Optimized and fast drilling technology for horizontal shale gas in Pingqiao and Jiangdong Blocks of Fulin Area[J]. Petroleum Drilling Techniques, 2018, 46(3): 13–19.

[3] 张金成,艾军,臧艳彬,等. 涪陵页岩气田“井工厂”技术[J]. 石油钻探技术,2016,44(3):9–15. ZHANG Jincheng, AI Jun, ZANG Yanbin, et al. Multi-well pad technology in the Fuling Shale Gas Field[J]. Petroleum Drilling Techniques, 2016, 44(3): 9–15.

[4] 韩来聚,牛洪波,窦玉玲. 胜利低渗油田长水平段水平井钻井关键技术[J]. 石油钻探技术,2012,40(3):7–13. HAN Laiju, NIU Hongbo, DOU Yuling. Key drilling technology for long displacement horizontal wells of low permeability reservoir in Shengli Oilfield[J]. Petroleum Drilling Technology, 2012, 40(3): 7–13.

[5] 侯立中,郑德帅,吴俊霞. 加拿大非常规油气田优快钻井技术[J]. 石油钻采工艺,2014,36(6):24–27. HOU Lizhong, ZHENG Deshuai, WU Junxia. Optimized fast drilling technology for unconventional oil/gas field in Canada[J]. Oil Drilling and Production Technology, 2014, 36(6): 24–27.

[6] 牛洪波. 大牛地气田长水平段井眼轨迹控制方法[J]. 天然气工业,2011,31(10):64–69. doi: 10.3787/j.issn.1000-0976.2011.10.015 NIU Hongbo. Trajectory control methods for long horizontal wells at the Daniudi Gas Filed[J]. Natural Gas Industry, 2011, 31(10): 64–69. doi: 10.3787/j.issn.1000-0976.2011.10.015

[7] 聂云飞,朱渊,范萧,等. 自激式涡流控制水力振荡器研制与应用[J]. 石油钻探技术,2019,47(5):74–79. NIE Yunfei, ZHU Yuan, FAN Xiao, et al. Development and application of self-excited vortex control hydraulic oscillator[J]. Petroleum Drilling Techniques, 2019, 47(5): 74–79.

[8] 许京国,陶瑞东,杨静,等. 水力振荡器在大位移井张海29–38L 井的应用[J]. 断块油气田,2014,21(4):527–529. XU Jingguo, TAO Ruidong, YANG Jing, et al. Application of hydraulic oscillator in Zhanghai 29-38L extended reach well[J]. Fault-Block Oil & Gas Field, 2014, 21(4): 527–529.

[9] 王显光,李雄,林永学. 页岩水平井用高性能油基钻井液研究与应用[J]. 石油钻探技术,2013,41(2):17–22. doi: 10.3969/j.issn.1001-0890.2013.02.004 WANG Xianguang, LI Xiong, LIN Yongxue. Research and application of high performance oil base drilling fluid for shale horizontal wells[J]. Petroleum Drilling Techniques, 2013, 41(2): 17–22. doi: 10.3969/j.issn.1001-0890.2013.02.004

[10] 林永学,王显光. 中国石化页岩气油基钻井液技术进展与思考[J]. 石油钻探技术,2014,42(4):7–13. LIN Yongxue, WANG Xianguang. Development and reflection of oil-based drilling fluid technology for shale gas of Sinopec[J]. Petroleum Drilling Techniques, 2014, 42(4): 7–13.

[11] 于洋,刘士银. 高速旋冲钻井技术优化及在顺北区块的试验[J]. 石油机械,2020,48(10):24–29. YU Yang, LIU Shiyin. High-speed rotary percussion drilling technology optimization and its field test in the Shunbei Block[J]. China Petroleum Machinery, 2020, 48(10): 24–29.

[12] 王忠良,周扬,文晓峰,等. 长庆油田小井眼超长水平段水平井钻井技术[J]. 石油钻探技术,2021,49(5):14–18. WANG Zhongliang, ZHOU Yang, WEN Xiaofeng, et al. Drilling technologies for horizontal wells with ultra-long horizontal section and slim hole in Changqing Oilfield[J]. Petroleum Drilling Techniques, 2021, 49(5): 14–18.

[13] 闫振来,牛洪波,唐志军,等. 低孔低渗气田长水平段水平井钻井技术[J]. 特种油气藏,2010,17(2):105–111. doi: 10.3969/j.issn.1006-6535.2010.02.029 YAN Zhenlai, NIU Hongbo, TANG Zhijun, et al. Drilling technology for long displacement section of low porosity and low permeability gas field[J]. Special Oil and Gas Reservoir, 2010, 17(2): 105–111. doi: 10.3969/j.issn.1006-6535.2010.02.029

[14] 路保平. 中国石化页岩气工程技术进步及展望[J]. 石油钻探技术,2013,41(5):1–8. doi: 10.3969/j.issn.1001-0890.2013.05.001 LU Baoping. Sinopec engineering technical advance and its developing tendency in shale gas[J]. Petroleum Drilling Techniques, 2013, 41(5): 1–8. doi: 10.3969/j.issn.1001-0890.2013.05.001

[15] 解经宇,高学生,李伟. 长庆气田水平井优快钻井配套技术[J]. 石油钻采工艺,2015,37(5):30–33. XIE Jingyu, GAO Xuesheng, LI Wei. Matching technology for optimized fast drilling of horizontal wells in Changqing Gasfield[J]. Oil Drilling & Production Technology, 2015, 37(5): 30–33.

[16] 刘书斌,倪红坚,张恒. 轴扭复合冲击工具的研制与应用[J]. 石油钻探技术,2020,43(5):69–76. LIU Shubin, NI Hongjian, ZHANG Heng. Development and applications of a compound axial and torsional impact drilling tool[J]. Petroleum Driling Techniques, 2020, 43(5): 69–76.

-

期刊类型引用(7)

1. 白财远,王虎,杨行蔚. 安全生产责任落实背景下石油钻探设备安全故障检测研究. 现代职业安全. 2024(02): 66-70 .  百度学术

百度学术

2. 方昕,沈澜,李飞,吕方兴. 基于压缩感知的井下振动高频测量方法研究. 电子测量技术. 2024(06): 20-27 .  百度学术

百度学术

3. 高德利,鲜保安,毕延森. 水平井尾管完井与钻井一体化设计控制技术. 石油勘探与开发. 2024(04): 878-888 .  百度学术

百度学术

4. GAO Deli,XIAN Baoan,BI Yansen. Integrated design and control technology of liner completion and drilling for horizontal wells. Petroleum Exploration and Development. 2024(04): 1009-1021 .  必应学术

必应学术

5. 肖新磊,席境阳,杜旭,王迎春. 胜利油田页岩油大井眼高效钻进技术研究与应用. 钻探工程. 2023(06): 122-128 .  百度学术

百度学术

6. 贾建伟. 钻具标准在生产检修中的作用. 现代制造技术与装备. 2022(03): 144-146 .  百度学术

百度学术

7. 蒲文学,范光第,朱建建,赵国山. 磁性随钻测斜仪所需无磁钻具长度及影响因素研究. 石油钻探技术. 2022(04): 129-134 .  本站查看

本站查看

其他类型引用(0)

下载:

下载: