Experimental and Numerical Study of the Explosive Forming of Slotted Metal Pipes for Energy-Gathered Nesting Plugging

-

摘要: 对于油气和地热钻井完井过程中发生的溶洞型漏失,目前仍然缺乏有效的解决办法。为此,提出了聚能筑巢堵漏技术,并开展了金属桥架管柱优选和爆炸成形性能试验研究。首先介绍了聚能筑巢堵漏技术及其原理;然后建立了金属割缝管爆炸成形数值模型,分析了不同材料、不同割缝形式金属割缝管爆炸后的形态;最后设计了地面试验装置,确定了试验方法,并根据模拟结果,分别在空气、淹没、淹没围压环境中进行了地面试验。数值模拟得出,交错垂直开槽的5系铝合金割缝管在爆炸后变形适宜且不会失效,可以用作筑巢桥架材料;设计的试验装置可以较为真实地模拟井下工况,为进一步研究不同结构筑巢工具的炸药用量提供了条件。研究结果表明,聚能筑巢堵漏技术有望较好地解决堵漏材料难以留存、不易形成人工井壁的技术问题,进而提高溶洞型漏失的堵漏成功率、降低钻井完井成本。Abstract: At present, there is still no effective solution to the cavity-type lost circulation in the drilling and completion of oil, gas and geothermal resources. In the light of this, a energy-gathered nesting plugging technique was proposed, and experiments for explosive forming and the optimization of metal bridge strings were also conducted. The technique and its theory were first introduced, a numerical model for the explosive forming of slotted metal pipes was then established, the shapes of metal pipes slotted in different types and in different materials were analyzed. Finally, ground experimental device was designed, the experimental methods were determined, and according to the simulation results, ground experiments were conducted in air, submerged water, and submerged confining environments respectively. The numerical results show that the series 5 aluminum alloy pipe with straight slotting patterns, exhibits a suitable tensile deformation without failure after explosion, and can be utilized as the material for nesting bridge. The experimental device can effectively simulate the real downhole environment, providing conditions for further study on the the amount of explosives of different nesting tools. The research results show that the energy-gathered nesting plugging technology could be expected to better solve the technical problems that the plugging materials are difficult to retain and not easy to form the artificial well wall. By using it, the success rate of plugging of cavity-type lost circulation could be improved and the cost of drilling and completion could be reduced.

-

地热及石油钻井完井中,井漏是常见问题且影响很大,不及时处理会产生安全隐患、影响工程进度,造成较大经济损失[1-4]。井漏一般分渗透性漏失、裂缝性漏失和溶洞型漏失等3种类型[5],防漏堵漏时需要根据漏失类型和地层情况采取针对性措施。目前常见的堵漏技术主要有承压堵漏技术[6-8]、随钻堵漏技术[9-10]和波纹管堵漏技术[11-13]等,最常用的堵漏方式为堵漏材料堵漏,堵漏材料按来源可分为一般堵漏材料和化学堵漏剂2类[14-16]。

目前,针对小型井漏的堵漏技术已发展得比较完善[17-23],但对于比较大的裂缝性漏失或溶洞型漏失,则缺乏高效、低成本堵漏方法,堵漏成功率低、损失大,主要原因是堵漏材料在漏失通道里无法形成有效架桥结构,堵漏材料被漏失的钻井液带走,不能形成人工井壁。针对该情况,笔者提出了聚能筑巢堵漏方案[24],但对其应用中的相关问题尚未进行深入研究。因此,有必要进行以下研究:不同长度、不同外径、不同割缝形式、单层或多层金属管,炸药用量与其扩张形状间是什么关系,对其进行试验和数值模拟;常温常压下的试验结果与井下实际工况相差较大,应该设计试验装置、确定试验方法,来模拟井下高温高压环境,克服上述问题。

基于上述理由,笔者介绍了聚能筑巢堵漏技术及其原理,利用LS-DYNA软件建立了金属割缝管爆炸成形数值模型,分析了不同材料、不同割缝形式金属管爆炸后的形态,优选了5系铝合金筑巢材料和交错直缝割缝形式,设计了金属割缝管爆炸成形试验装置,确定了试验方法,分别在空气、淹没、淹没围压环境中进行了地面试验。试验结果与数值模拟基本一致,说明该试验装置合理,试验方法和聚能筑巢堵漏技术可行。

1. 技术原理

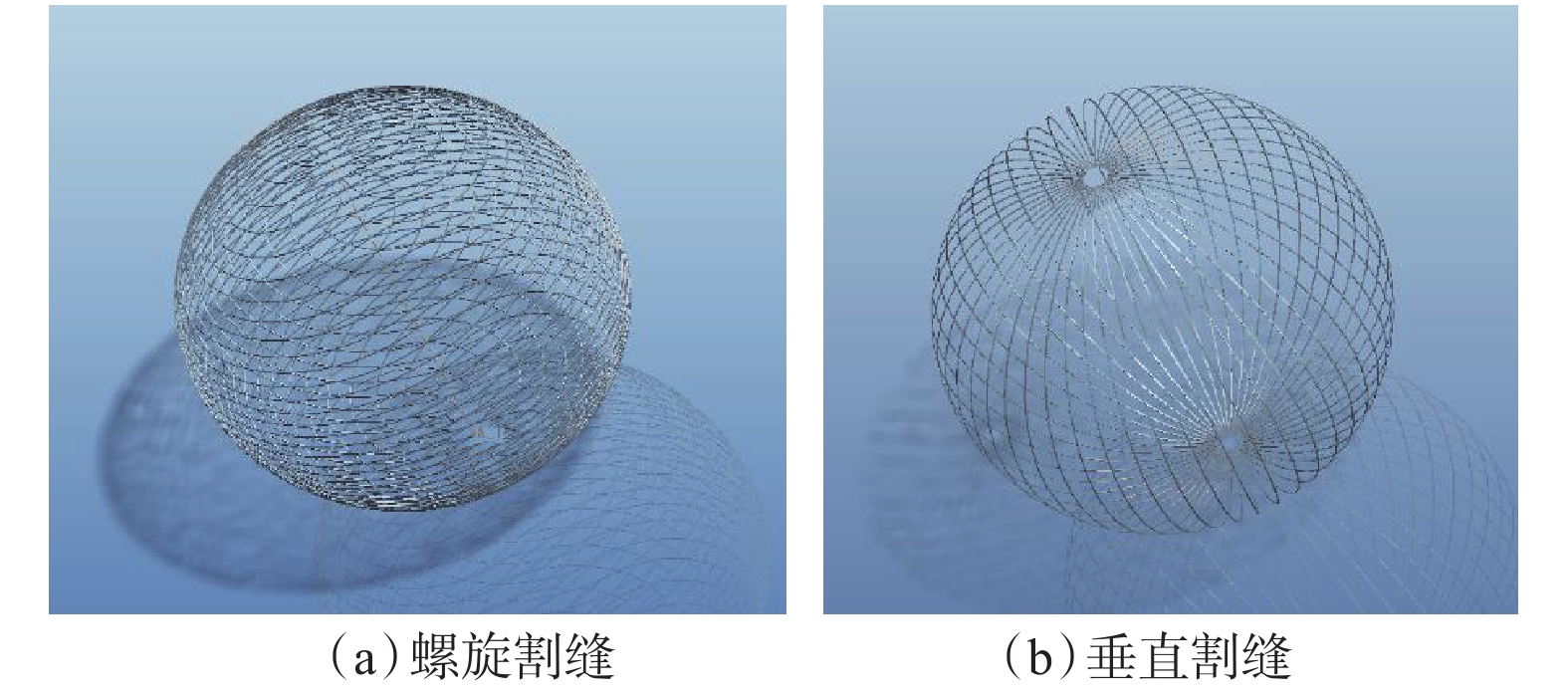

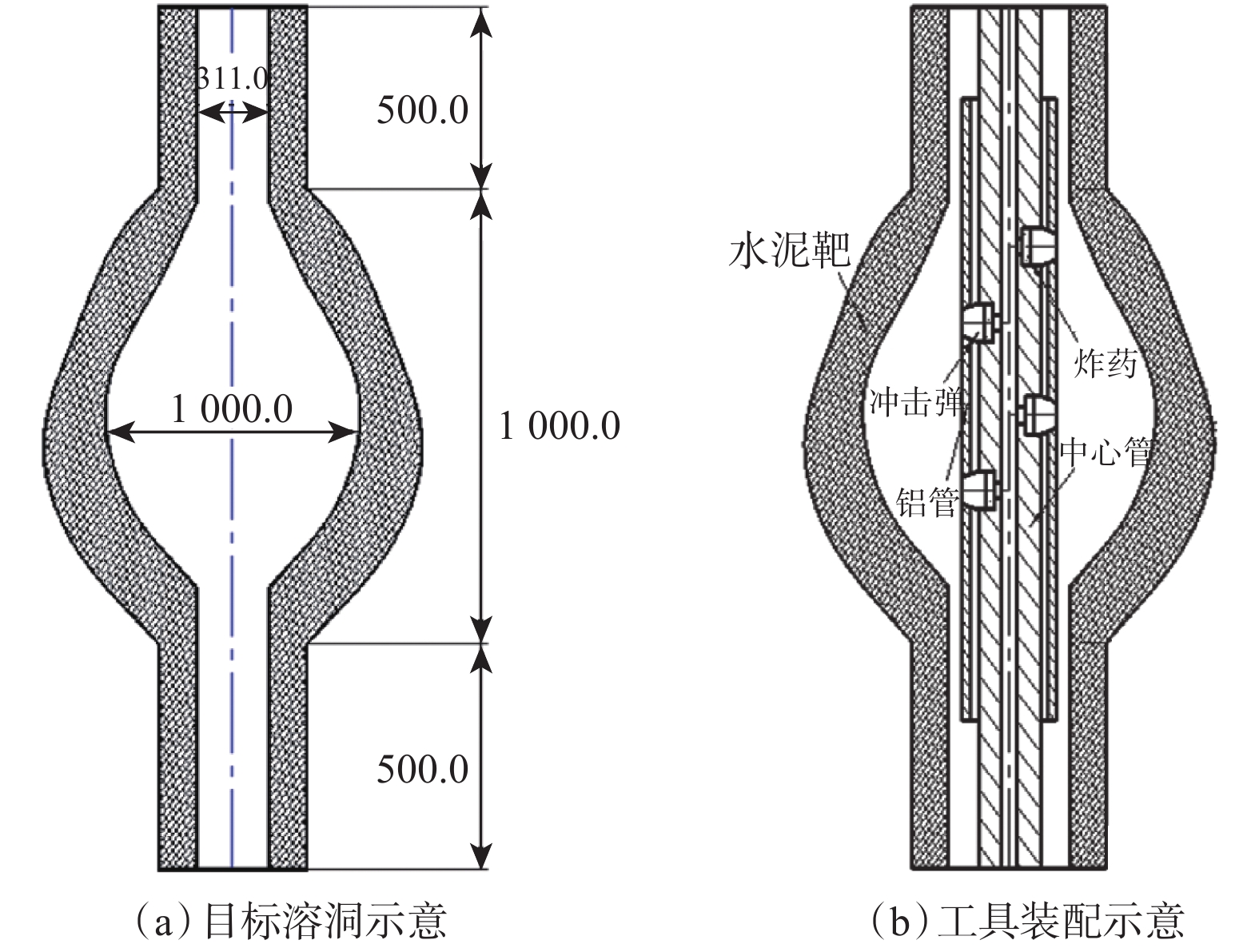

聚能筑巢堵漏技术是一种针对大裂缝及溶洞型漏失的新型堵漏技术[24]。其技术原理是,在溶洞所在位置下入金属桥架管柱,通过爆炸冲击使管柱变形,在该位置形成鸟巢状骨架,然后注入长纤维的堵漏材料、水泥和凝胶等填充桥架,在溶洞处形成人工井壁,从而解决溶洞型漏失堵漏材料难以驻留的问题,达到减少漏失、提高堵漏成功率的目的。其工具装配图和理想效果图分别如图1、图2所示(数据单位为mm)。其中,割缝金属管可以双层或多层交错布置,以解决单层割缝管爆炸后难以形成笼状形态的问题。

2. 数值模拟

2.1 割缝管材料的选取

利用聚能筑巢堵漏技术堵漏时,要求割缝圆管能在井下承受瞬时爆炸应力,并沿着圆管上的割缝膨胀。圆管在受到冲击载荷作用后,会发生局部或整体损伤,降低安全性。因此,需要分析圆管受到冲击荷载时的动力响应,这样才能较准确地预测圆管的变形及应力分布,保证堵漏的安全性。所选材料要求具备较低的屈服强度和较高的断裂伸长率,避免在爆炸中直接失效,导致堵漏失败。综合考虑材料的力学性能和经济成本,最终选择铝合金作为主要的材料优选及性能测试对象。铝合金具有强度较高、断裂伸长率高、种类多和价格低廉的特点,可以满足各种要求。由于合金元素的种类和含量各不相同,铝合金细分为很多类别,由牌号加以区分。本文选取了2系铝合金中的Al 2024和5系铝合金中的Al 5182,这是2种理论上符合要求的铝合金材料,它们具有良好的断裂伸长率,且强度均在中等范围内,市场价格较低,既能满足聚能筑巢材料的技术要求,又能控制工程成本。

2.2 模型的建立

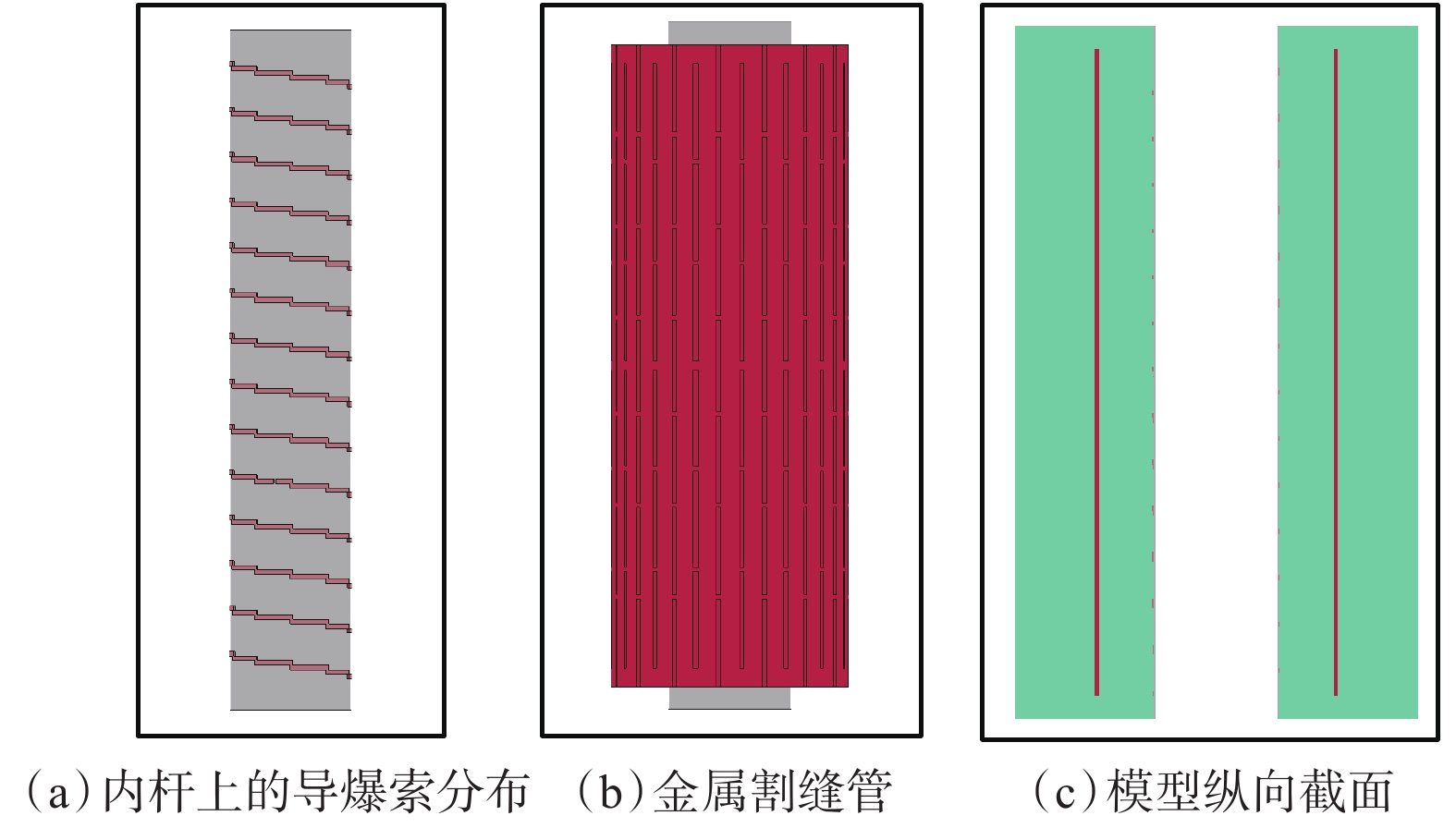

为了进一步验证该技术的可行性,并为下步试验提供理论指导,利用LS-DYNA软件建立了数值模型,用以描述爆炸条件下金属割缝管的成形情况。数值模型采用选取的2系Al 2024和5系Al 5182进行模拟,并对参数进行优选。该模型包括导爆芯轴、导爆索、金属割缝管和水下环境。导爆芯轴外径140.0 mm,长度1 500.0 mm,表面缠绕了14圈导爆索;金属割缝管壁厚10.0 mm,外径273.0 mm,长度1 400.0 mm,在垂直方向上开了32个不连续的深度为7.5 mm的缝。建立的数值模型如图3所示,每一部分都处于水下环境中(图3(c)中绿色部分)。

2.3 模型的求解

任意拉格朗日-欧拉法(ALE方法)主要用于求解大变形条件下的网格变形问题,笔者采用该方法计算求解数值模型。

导爆索的材料是环三亚甲基三硝胺(俗称黑索金),在该模型中所用药量为142.16 g,爆炸过程由材料模型HIGH EXPLOSIVE BURN和状态方程EOS_JWL[25]共同描述,EOS_JWL状态方程可用于爆炸物的模拟,通常情况下可表示为:

p=A(1−ωR1V)e−R1V+B(1−ωR2V)e−R2V+ωEV (1) 式中:p为爆炸波阵面压力,GPa;A,B为常数,GPa;R1,R2,ω为由炸药特性决定的无量纲常数;V为相对体积;E为单位体积炸药的初始内能,GPa。

黑索金密度为1.63 g/cm3,爆炸速度为0.863 cm/μs,爆炸波阵面压力为33.79 GPa,A,B的取值分别为5.240 0和0.767 8 GPa,R1,R2分别取4.12和1.10,ω取0.34,单位体积的初始内能为0.17 GPa。

Johnson–Cook本构方程是半经验模型之一,由于其简单性和能够在基本参数的较大变化范围内充分描述流量曲线的能力,可用于对不同金属加工过程进行建模[26]。为此,本文用Johnson–Cook方程和Gruneisen状态方程一起描述材料的破坏变形。

Johnson–Cook方程通常可表示为:

σy=(M+Nˉεpn)(1+cln˙ε∗)(1−T∗m) (2) 式中:

σy 为等效应力,GPa;M为静屈服应力,GPa;N为应变硬化常数,GPa; c为应变率敏感系数;n为应变硬化指数;T∗ 为同系温度,K;m为温度相关指数;ˉεp 为有效塑性应变;˙ε∗ 为实际应变率与参考应变率的比值。Gruneisen状态方程通常可表示为:

p=ρ0C02[1+(1−γ02)μ−a2μ2]1−(S1−1)μ−S2μ2μ+1−S3μ3(μ+1)2+(λ0+aμ)E (3) 式中:

ρ0 为初始密度,g/cm3;C0为冲击波速度vs 与粒子速度vp 曲线的截距,cm/μs;S1, S2和S3为材料常数;γ0 为Grueisen常数;a为γ0 的一阶体积修正系数;μ为与密度相关的系数,定义为μ=ρ/ρ0−1 。模拟所用2系Al 2024和5系Al 5182型铝合金管的参数见表1。

表 1 Al 2024型和Al 5182型铝合金管的参数Table 1. Parameters of Al 2024 and Al 5182 Aluminum Alloy Tube参数 Al 2024 Al 5182 密度/(g·cm–3) 2.367 2.661 熔点/K 775 893 剪切模量/GPa 73.1 70.6 失效压力/GPa –9.000 –4.281 极限抗剪强度/MPa 285 200 疲劳极限/MPa 140 160 屈服极限/MPa 270 80 静屈服应力/GPa 0.036 9 0.250 0 应变硬化常数/GPa 0.622 0.236 应变硬化指数n 0.73 0.34 应变率敏感系数c 0.008 3 0.001 0 温度相关指数m 1.25 1.25 断裂应变常数D1 0.13 0.80 断裂应变常数D2 0.13 0.62 断裂应变常数D3 –1.50 1.15 断裂应变常数D4 0.011 0.016 断裂应变常数D5 0 1.16 材料常数S1 1.48 1.40 Grueisen常数γ0 2.02 1.97 一阶体积修正系数a 0.47 0.48 截距C0/(cm·μs–1) 3 940 5 200 2.4 模拟结果

数值模拟时,采用竖直方向上只有一条割缝的简易模型进行初步分析计算。模拟结果表明,由5系Al 5182制成的割缝管在爆炸作用下膨胀,并在割缝处形成裂缝;而由2系Al 2024制成的割缝管在爆炸作用下首先发生膨胀,但在割缝处没有产生裂缝,且在割缝起点处的横截面发生断裂。模拟结果如图4所示。可见,Al 5182爆炸后的形态更符合试验需要,后续试验采用5系Al 5182铝合金管。

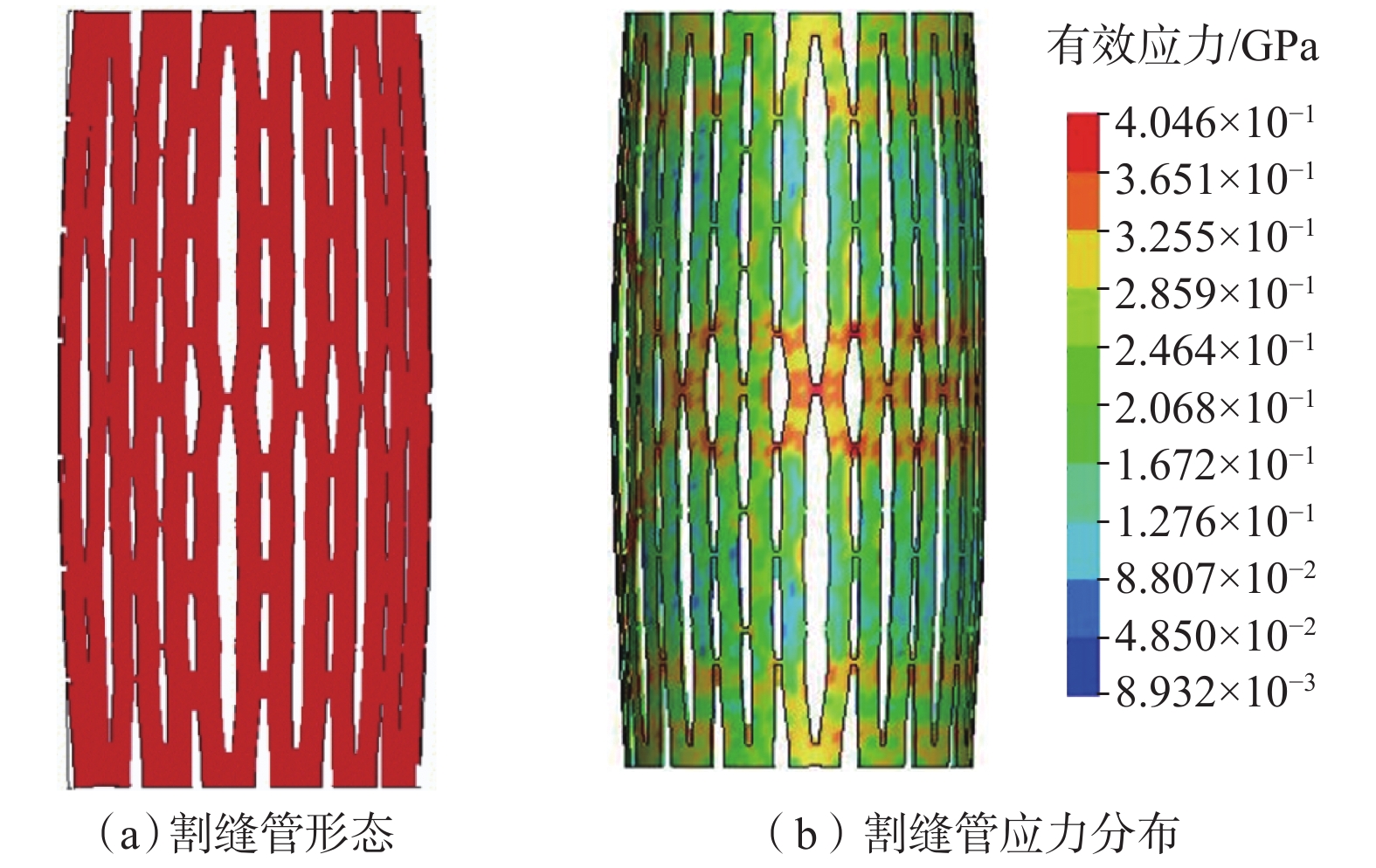

将Al 5182的材料参数输入金属割缝管交错垂直割缝结构模型中进行计算,结果如图5所示。爆炸发生时,割缝处的材料由于膨胀受到向两侧的拉力,随着爆炸进行,割缝处网格因材料受力情况满足失效条件而消失,导致金属管中形成裂缝。由于爆炸发生在淹没液体环境中,爆炸导致割缝管中的水向外排开,管两端的水可以向两端移动排出,但割缝管中部的水受到两端水的阻碍,大部分只能通过爆炸产生的裂缝向外排出,所以割缝管中部体积膨胀最大,且应力更大。裂缝上下对称但左右不对称,且部分割缝连接处也发生破坏形成了更大的裂缝。爆炸结束时割缝管的应力分布如图5(b)所示,其中绝大多数点的数值均超过Al 5182屈服极限80 MPa,因此在爆炸结束之后变形均不可恢复。综合对比2种割缝形式下Al 5182爆炸后的形态可以发现,单一垂直割缝的金属管在爆炸后形成笼状结构,中部外径不小于350.0 mm,但是缝间隙远超15.0 mm;而交错垂直割缝的金属管膨胀后中部外径不小于350.0 mm,最大缝间隙不大于15.0 mm,绝大部分缝间隙不大于10.0 mm。该结果基本符合试验预期,因此认为交错垂直割缝的金属管更适合应用于聚能筑巢堵漏技术。

3. 地面试验

3.1 试验装置

因为井下环境复杂,难以直接验证聚能筑巢堵漏技术的有效性,也无法确定相关技术指标。为了模拟井下高温高压环境,设计了一种金属割缝管爆炸成形试验装置,主要包括外部的靶筒和内部的金属割缝管,其结构如图6所示。

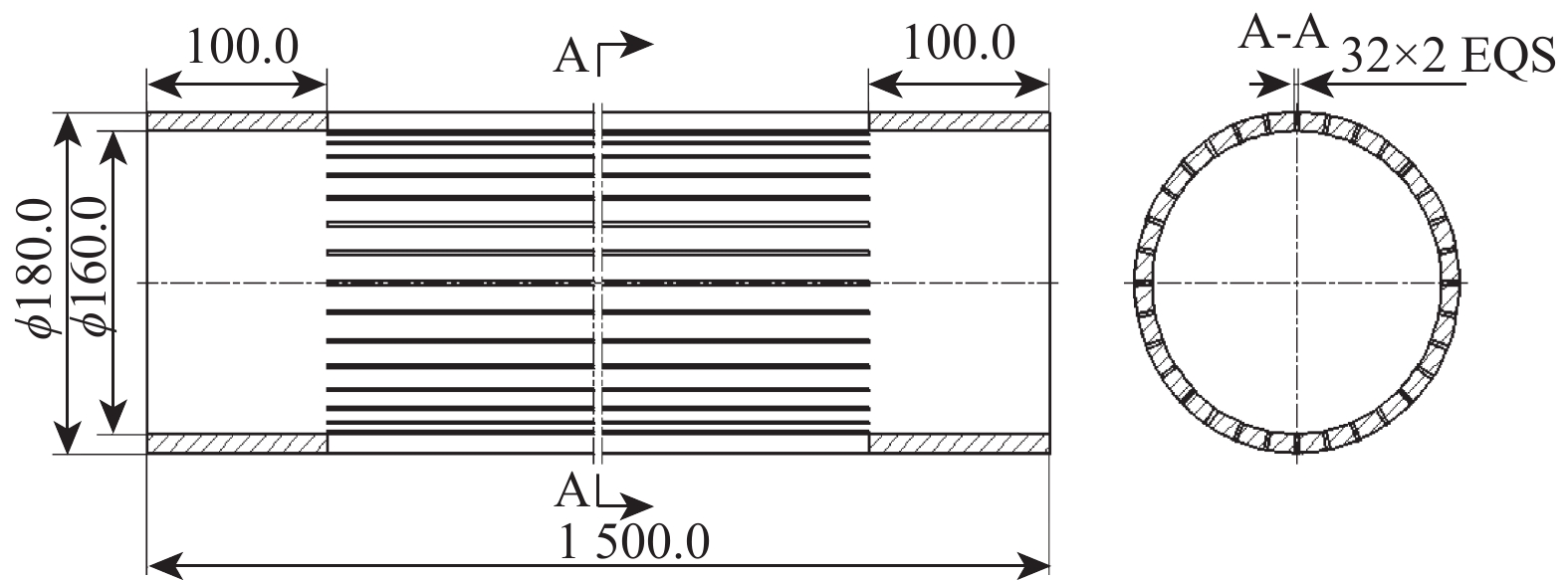

金属割缝管爆炸成形试验装置高1 600.0 mm,内径490.0 mm,试验温度90 ℃,充气压力15 MPa,爆炸压力100 MPa,可用于模拟1 000.0 m段长溶洞内ϕ311.1和ϕ215.9 mm 2种井眼尺寸的地面聚能筑巢试验。针对ϕ311.1 mm井眼,设计金属割缝管外径为273.0 mm,预期效果为理想状态下膨胀后外径不小于350.0 mm、缝间隙不大于10.0 mm;而对于ϕ215.9 mm井眼,设计金属割缝管外径为180.0 mm,预期效果为割缝管膨胀后外径不小于255.0 mm、缝间隙不大于10.0 mm。

靶筒内有可以容纳金属割缝管的内腔,其上有上法兰,泄压阀密封连接在上法兰上,与内腔相连通。靶筒的侧壁上设有加压接头,与靶筒的内腔相连通,通过加压接头和加压管线可以对靶筒内腔中的流体加压。靶筒外部有加热带层,由多根电阻丝组成,可对靶筒加热,从而加热靶筒内液体,此处液体可为水、钻井液或油。通过加压接头和加热带层对内腔中的流体加压加热,以模拟井下高温高压环境。金属割缝管管壁上割有螺旋缝或直缝,其内设有导爆芯轴,导爆芯轴内部有多个炸药槽,外部缠绕导爆索,导爆索自密封套穿出靶筒。

另外,靶筒外壁上还可以连接多个耳板和支撑杆,能够将靶筒悬空支撑在地面,支撑杆和耳板可以旋转设置,从而使靶筒能够正放或倒放于地面。试验时,首先将导爆芯轴穿设在金属割缝管中并一同放置在靶筒的内腔中;然后向靶筒的内腔中灌注液体,液体约占靶筒内容积的4/5;最后通过加压接头向靶筒内腔中注入高压惰性气体,例如氮气或密度较大的氩气,直至达到设定的压力。加热带层通电加热,直至达到设定的温度,固定并点燃导爆索,金属割缝管在受到爆炸冲击后会发生变形,呈现出鸟巢状骨架结构。爆炸时,惰性气体主要起缓冲作用。因为在起爆时,1 ms之内就会产生高压,泄压阀来不及泄压,如果靶筒内全部是液体,由于液体不可压缩,巨大的压力来不及释放,有可能损坏整个装置;如果靶筒内腔中有一部分气体,由于气体具有一定的可压缩性,可起到缓冲作用,待泄压阀开始泄压时,就可以安全释放压力。如果试验压力过高,靶筒正向放置时,内腔中液气并存,由于液体密度大,气体密度小,必然会是液体在下、气体在上,泄压阀的阀活塞和导爆索密封套密封气体较为困难,这时可将靶筒倒过来放置。

3.2 试验方法

综合考虑金属割缝管爆炸成形试验装置的结构和工作原理,试验步骤依次为:金属割缝管设计与加工,芯轴与导爆索安装,金属割缝管起爆,试验数据记录与分析。具体试验方法如下:

1)确定金属割缝管尺寸。如果金属割缝管是单层的,那么金属割缝管的长度应该比溶洞纵向尺寸长400.0 mm。如果金属割缝管是双层的,那么应选择2个不同尺寸的金属割缝管,且割缝管壁厚要根据材料来选择。外层金属割缝管的内径要和内层金属割缝管的外径相等,外层金属割缝管的外径要比钻头直径小5.0~10.0 mm;两层金属割缝管的长度要相同,且均要比溶洞的纵向尺寸长400.0 mm。

2)确定金属割缝管割缝形式。对于单层金属割缝管,在金属管的管壁上切出多个垂直缝或者螺旋缝,并且要在上下两端均留出30.0~200.0 mm的非切割部分,这样即可得到单层金属割缝管。对于双层金属割缝管,分别在两层金属管上切割左右方向不同的螺旋带,螺旋带宽10.0~50.0 mm,同样在两层金属管上下两端均留出30.0~200.0 mm的空白区域不予切割;或者在两层金属管管壁上切出多个垂直缝,两层金属管割缝间距不同,并在上下两端均留出30.0~200.0 mm的空白区域不予切割,这样即可得到双层金属割缝管。

3)安装导爆芯轴炸药。金属割缝管内部设有导爆芯轴,导爆芯轴内部有多个炸药槽,炸药槽的宽度根据炸药量调整。如果金属管的割缝为垂直缝,则导爆芯轴的炸药槽为螺旋槽;如果金属管的割缝为螺旋缝,则导爆芯轴的炸药槽为垂直槽。在炸药槽中安放导爆索,然后将具有导爆芯轴的金属割缝管放置在靶筒的内腔中,向内腔中注入液体,并将导爆索自密封套穿出靶筒,在靶筒的上端用上法兰进行密封。

4)起爆金属割缝管。通过加压接头向靶筒的内腔中注入惰性气体,对加热带层进行加热,然后引爆导爆索,利用炸药爆炸产生的冲击力使金属割缝管变形,记录试验压力,并对爆炸成形后的金属割缝管进行测量。

3.3 试验结果

为了验证Al 5182型铝合金割缝管在井下爆炸堵漏的可行性,并且确定导爆索起爆形式,优化割缝管的割缝形式,分别在空气、淹没和淹没围压环境中进行了3次爆炸成形试验,3次试验均采用垂直割缝形式,前2次为单一垂直割缝,第三次为交错垂直割缝。

第一次试验,主要作为铝合金割缝管爆炸筑巢堵漏的摸底试验。试验时,将铝合金割缝管放在空气中,割缝管外径180.0 mm,两端均预留100.0 mm不割缝,均匀割缝32条,结构如图7所示。爆炸杆直径127.0 mm,缠绕导爆索11圈,螺距80.0 mm。爆炸后铝合金割缝管被炸散开,不满足筑巢要求。

第二次试验。将铝合金割缝管放置在盛满水的铁桶中,割缝管均匀割缝16条,其余同第一次试验,结构如图8所示。爆炸后铁桶被炸坏,铝合金割缝管被炸成笼形(见图9),最大外径约345.0 mm,单边最大膨胀约82.5 mm,基本满足筑巢要求。但是,最大缝间隙超过30.0 mm,不利于堵漏材料驻留。

第三次试验。总结前2次试验的经验,选用了交错垂直割缝金属管,如图10所示。割缝管长1 400.0 mm,外径273.0 mm,长缝长206.0 mm,短缝长190.0 mm,割缝间距10.0 mm。试验时,将铝合金割缝管放置在盛水的靶筒中,用来模拟井下高温高压环境。割缝管外径273.0 mm,交错割缝30条。试验在5 MPa条件下进行,爆炸杆直径140.0 mm,导爆索长8.0 m,缠绕15圈,螺距90.0 mm。爆炸后铝合金管上端外径384.0 mm,下端外径380.0 mm,中间外径331.0 mm,割缝管缝间隙不大于10.0 mm,基本达到了原设计要求(见图11)。此次试验后的铝合金割缝管间隙合适,可以满足堵漏材料的驻留。

4. 结论与建议

1)介绍了聚能筑巢堵漏技术及其原理,通过建立的金属割缝管爆炸成形数值模型,分析了不同材料、不同割缝形式金属割缝管爆炸后的形态。数值模拟结果表明,5系铝合金管比2系铝合金管更适合用作聚能筑巢桥架材料;与单一垂直割缝的铝合金管相比,交错垂直割缝的铝合金管爆炸后的缝间距和外径更符合要求,更加适宜人工井壁的形成和堵漏材料的驻留,因此更满足堵漏需求。

2)设计了金属割缝管爆炸成形地面试验装置,确定了试验方法,利用该装置分别在空气、淹没和淹没围压环境中进行试验,其结果与数值模拟结果基本一致,交错垂直割缝的5系铝合金管爆炸后的形态达到了预期效果,验证了该试验装置及方法的可行性,同时也证明了聚能筑巢堵漏技术的有效性。

3)试验结果与预期效果较为一致,但是距离理想的笼状结构还有差距,后续试验中可以加大中间部分导爆索药量以实现更好的膨胀效果。此外,试验未考虑井斜的影响,还需要对此进行研究。

-

表 1 Al 2024型和Al 5182型铝合金管的参数

Table 1 Parameters of Al 2024 and Al 5182 Aluminum Alloy Tube

参数 Al 2024 Al 5182 密度/(g·cm–3) 2.367 2.661 熔点/K 775 893 剪切模量/GPa 73.1 70.6 失效压力/GPa –9.000 –4.281 极限抗剪强度/MPa 285 200 疲劳极限/MPa 140 160 屈服极限/MPa 270 80 静屈服应力/GPa 0.036 9 0.250 0 应变硬化常数/GPa 0.622 0.236 应变硬化指数n 0.73 0.34 应变率敏感系数c 0.008 3 0.001 0 温度相关指数m 1.25 1.25 断裂应变常数D1 0.13 0.80 断裂应变常数D2 0.13 0.62 断裂应变常数D3 –1.50 1.15 断裂应变常数D4 0.011 0.016 断裂应变常数D5 0 1.16 材料常数S1 1.48 1.40 Grueisen常数γ0 2.02 1.97 一阶体积修正系数a 0.47 0.48 截距C0/(cm·μs–1) 3 940 5 200 -

[1] 赵巍,李波,高云文,等. 诱导性裂缝防漏堵漏钻井液研究[J]. 油田化学, 2013, 30(1): 1–4. ZHAO Wei, LI Bo, GAO Yunwen, et al. Study of lost circulation protection and control drilling fluid for induced cracks[J]. Oilfield Chemistry, 2013, 30(1): 1–4.

[2] 王中华. 复杂漏失地层堵漏技术现状及发展方向[J]. 中外能源, 2014, 19(1): 39–48. WANG Zhonghua. The status and development direction of plugging technology for complex formation lost circulation[J]. Sino-Global Energy, 2014, 19(1): 39–48.

[3] ZEIDOUNI M. Analytical model of well leakage pressure perturbations in a closed aquifer system[J]. Advances in Water Resources, 2014, 69: 13–22. doi: 10.1016/j.advwatres.2014.03.004

[4] FIDAN E, BABADAGLI T, KURU E. Use of cement as lost circulation material-field case studies[R]. SPE 88005, 2004.

[5] 王书峰. 井漏的预防和处理[J]. 科技信息, 2012(35): 459. WANG Shufeng. The prevention and statement of lost circula-tion[J]. Science & Technology Information, 2012(35): 459.

[6] 刘金华,刘四海,陈小锋,等. 承压堵漏技术研究及其应用[J]. 断块油气田, 2011, 18(1): 116–118, 125. LIU Jinhua, LIU Sihai, CHEN Xiaofeng, et al. Study and application of pressure bearing and lost circulation technique[J]. Fault-Block Oil & Gas Field, 2011, 18(1): 116–118, 125.

[7] 王贵,蒲晓林. 提高地层承压能力的钻井液堵漏作用机理[J]. 石油学报, 2010, 31(6): 1009–1012. WANG Gui, PU Xiaolin. Plugging mechanism of drilling fluid by enhancing wellbore pressure[J]. Acta Petrolei Sinica, 2010, 31(6): 1009–1012.

[8] 郝惠军,田野,贾东民,等. 承压堵漏技术的研究与应用[J]. 钻井液与完井液, 2011, 28(6): 14–16. HAO Huijun, TIAN Ye, JIA Dongmin, et al. Research and application on technology of mud loss control under pressure[J]. Drilling Fluid & Completion Fluid, 2011, 28(6): 14–16.

[9] 熊继有,程仲,薛亮,等. 随钻防漏堵漏技术的研究与应用进展[J]. 钻采工艺, 2007, 30(2): 7–10, 19. XIONG Jiyou, CHENG Zhong, XUE Liang, et al. Research and application of leak resistance and sealing technology while drilling[J]. Drilling & Production Technology, 2007, 30(2): 7–10, 19.

[10] 李家学,黄进军,罗平亚,等. 随钻防漏堵漏技术研究[J]. 钻井液与完井液, 2008, 25(3): 25–28. LI Jiaxue, HUANG Jinjun, LUO Pingya, et al. Research of leak resistance and sealing technology while drilling[J]. Drilling Fluid & Completion Fluid, 2008, 25(3): 25–28.

[11] 吴明畏,张伟,刘进余,等. 可膨胀波纹管堵漏技术应用[J]. 石油矿场机械, 2013, 42(11): 72–75. WU Mingwei, ZHANG Wei, LIU Jinyu, et al. Expandable bellows plugging technology applied research[J]. Oil Field Equipment, 2013, 42(11): 72–75.

[12] 张德龙,翁炜,黄玉文,等. 波纹管堵漏技术及其在地质钻探领域的应用研究[J]. 探矿工程(岩土钻掘工程), 2012, 39(5): 28–30, 52. ZHANG Delong, WENG Wei, HUANG Yuwen, et al. Research on bellows sealing technology and the application in geological drilling field[J]. Exploration Engineering (Rock & Soil Drilling and Tunneling), 2012, 39(5): 28–30, 52.

[13] 温峥,杨双春,潘一,等. 堵漏技术的研究进展[J]. 油田化学, 2016, 33(1): 186–190. WEN Zheng, YANG Shuangchun, PAN Yi, et al. Research progress of plugging technology[J]. Oilfield Chemistry, 2016, 33(1): 186–190.

[14] 冯帅,张虎平,程康,等. 化学堵漏工艺技术优化及推广[J]. 石油化工应用, 2017, 36(12): 74–77. FENG Shuai, ZHANG Huping, CHENG Kang, et al. Optimization and promotion of chemical plugging process technology[J]. Petrochemical Industry Application, 2017, 36(12): 74–77.

[15] 王勇,蒋官澄,杜庆福,等. 超分子化学堵漏技术研究与应用[J]. 钻井液与完井液, 2018, 35(3): 48–53. WANG Yong, JIANG Guancheng, DU Qingfu, et al. Study and application of supramolecule chemical LCM technology[J]. Drilling Fluid & Completion Fluid, 2018, 35(3): 48–53.

[16] 鲁政权. 钻井液堵漏材料分析与防漏堵漏技术探讨[J]. 科技创新与应用, 2019(28): 157–158. LU Zhengquan. Analysis of plugging material of drilling fluid and discussion of plugging technology[J]. Technology Innovation and Application, 2019(28): 157–158.

[17] MAJIDI R, MISKA S Z, ZHANG Jianguo. Fingerprint of mud losses into natural and induced fractures[R]. SPE 143854, 2011.

[18] LAVROV A, TRONVOIL J. Mud loss into a single fracture during drilling of petroleum wells: modeling approach: the 6th International Conference on Analysis of Discontinuous Deformation, Trondheim, 2003[C]. Netherlands: Swets Zeitlinger Publishers, 2003: 189-198.

[19] LAVROV A, TRONVOIL J. Modeling mud loss in fractured formations[R]. SPE 88700, 2004.

[20] LAVROV A, TRONVOIL J. Mechanics of borehole ballooning in naturally-fractured formations[R]. SPE 93747, 2005.

[21] MAJIDI R, MISKA S Z, YU M. Quantitative analysis of mud losses in naturally fractured reservoirs: the effect of rheology[J]. SPE Drilling & Completion, 2010, 25(4): 509–517.

[22] LIETARD O, UNWIN T, GUILLOT D J, et al. Fracture width logging while drilling and drilling mud/loss-circulation-material selection guidelines in naturally fractured reservoirs[J]. SPE Drilling & Completion, 1999, 14(3): 168–177.

[23] XIA Yang, JIN Yan, CHEN Mian, et al. Hydrodynamic modeling of mud loss controlled by the coupling of discrete fracture and matrix[J]. Journal of Petroleum Science and Engineering, 2015, 129: 254–267. doi: 10.1016/j.petrol.2014.07.026

[24] 中国石油大学(北京).聚能捆绑型筑巢堵漏固壁装置及其在溶洞堵漏中的应用: CN106930723B[P].2019-01-18. China University of Petroleum(Beijing). Energy-gathered bundle type nesting plugging and wall reinforcing device and application of plugging in karst cave leakage: CN106930723B[P]. 2019-01-18.

[25] ESMAEILI M, TAVAKOLI B. Finite element method simulation of explosive compaction in saturated loose sandy soils[J]. Soil Dynamics and Earthquake Engineering, 2019, 116(1): 446–459.

[26] JOHNSON G R, COOK W H. A constitutive model and data for metals subjected to large strains, high strain rates, and high temperatures: proceedings the 7th International Symposium on Ballistics, The Hague, April 19-21, 1983[C].

-

期刊类型引用(3)

1. 刘金华,李大奇,李凡,宋碧涛,杨云龙. 活跃水缝洞漏失堵漏模拟评价装置及实验研究. 钻井液与完井液. 2023(02): 169-175 .  百度学术

百度学术

2. 陈雅辉,匡立新,龙志平,陈士奎,王恒. NC页岩气田东胜构造带浅表层防漏治漏工艺. 石油地质与工程. 2023(03): 102-105 .  百度学术

百度学术

3. 张逸群,胡萧,武晓亚,李根生,田守嶒,赵帅. 旋转射流冲蚀天然气水合物试验及数值模拟研究. 石油钻探技术. 2022(03): 24-33 .  本站查看

本站查看

其他类型引用(2)

下载:

下载: