Oil-Based Drilling Fluid Technology for High Pressure Brine Layer in Kuqa Piedmont of the Tarim Oilfield

-

摘要:

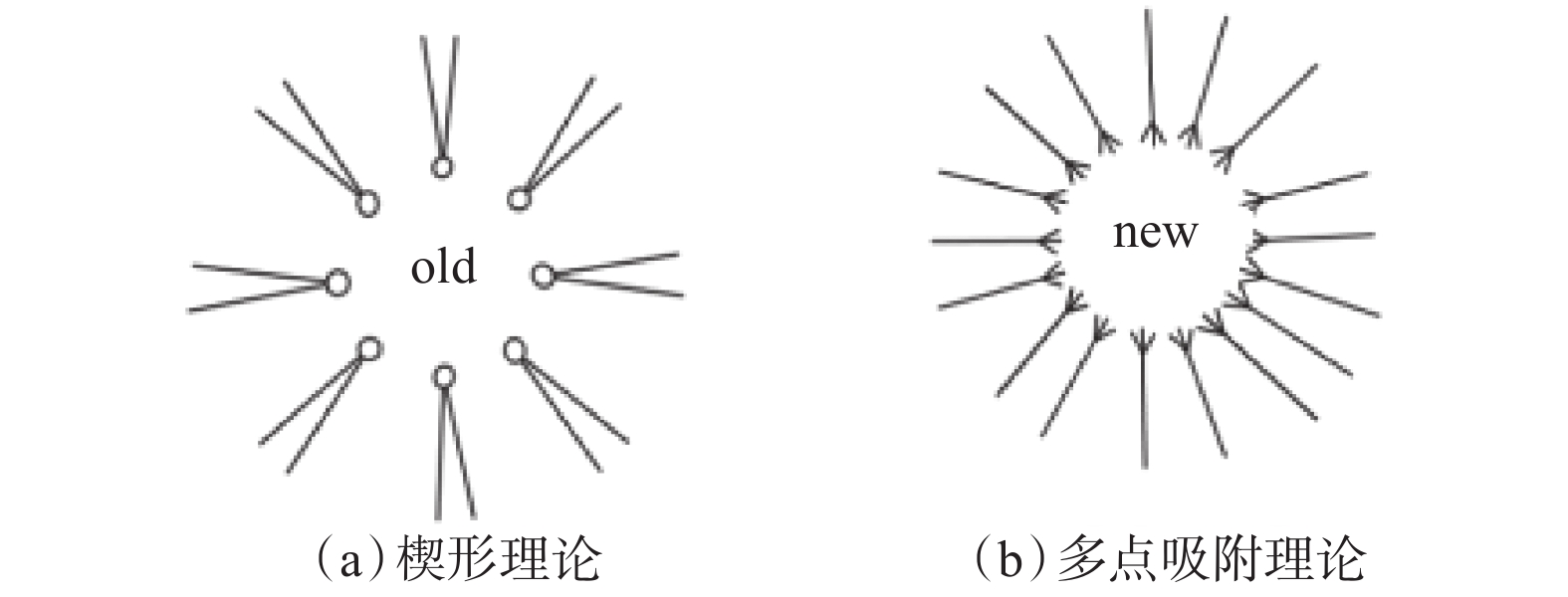

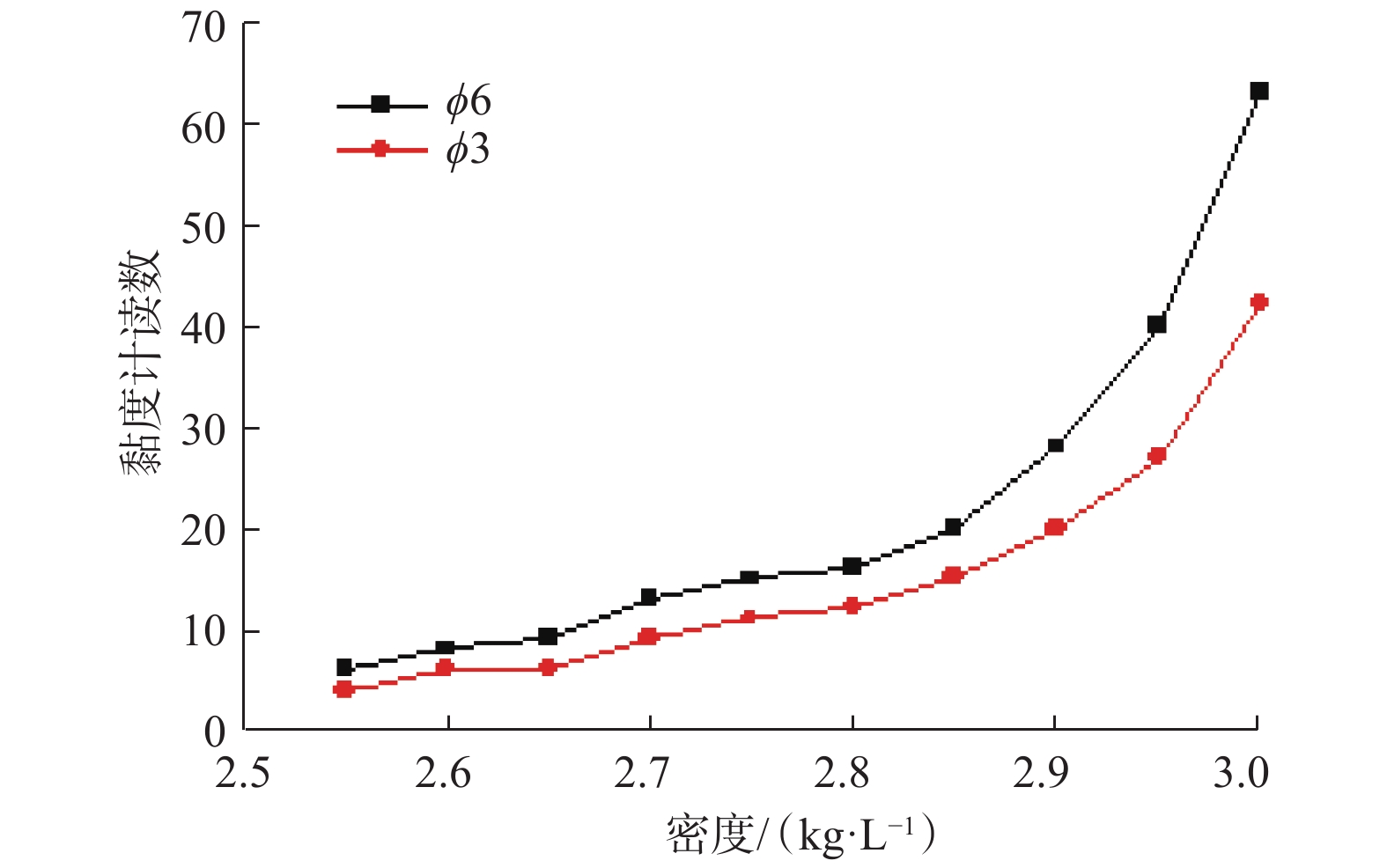

塔里木山前深层盐膏层钻井时,高压盐水侵入会导致高密度钻井液性能变差,引发阻卡等井下复杂情况,通常采用排水降压的方式来降低高压盐水层透镜体的压力,对油基钻井液的抗盐水侵能力要求较高。为此,研发了单链多团的新型乳化剂,通过增加乳化剂分子结构上亲水基团的数量,提高其乳化效率,从而提高了油基钻井液的抗盐水侵容量限。室内评价结果表明,采用新型乳化剂形成的油基钻井液密度最高可达2.85 kg/L,抗盐水污染能力达60%以上,高温稳定性良好。克深1101井等多口超深井应用了油基钻井液,钻井过程中钻井液性能稳定,未出现卡钻或其他井下故障。研究表明,该油基钻井液具有良好的流变性、沉降稳定性和抗盐水污染能力,能够解决深井巨厚盐膏岩层或高压盐水层污染的问题,可在塔里木油田库车山前钻井中推广应用。

Abstract:High friction and stuck pipe have been persistent problems when drilling through the deep gypsum-salt layer of the Tarim piedmont structure. What has been observed is that invasion of high-pressure brine deteriorates the properties of high-density drilling fluid, resulting in those characteristic downhole complexities such as friction and sticking. Generally, the measure of drainage pressure relief is used to reduce the pressure of high pressure brine lens, but that poses higher requirement on the brine invasion resistance of oil-based drilling fluids. To solve the problem, a single-chain multi-cluster new emulsifier was developed to improve the emulsification efficiency by increasing the number of hydrophilic groups in the molecular structure of emulsifier, hence improving the brine invasion capacity limit of oil-based drilling fluids. The results of laboratory evaluation show that the density of oil-based drilling fluid system formed by this new emulsifier can be as high as 2.85 kg/L, the resistance to brine pollution is over 60%, and has good high-temperature stability. The oil-based drilling fluid technology applied in several ultra-deep wells drilling (including Well Keshen 1101). During the treatment, the properties of oil-based drilling fluid were stable, there was no pipe string stucking or other accidents caused by drilling fluids. Studies suggest that this oil-based drilling fluid system has good rheology, sedimentation stability and brine pollution resistance. It can handle mud contamination in the massive gypsum-salt layer or high-pressure brine formation of deep wells, and can be promoted and applied in the Kuqa piedmont drilling of the Tarim Oilfield.

-

近年来,我国油气钻探发展迅速,钻井过程中遇到的地层情况也越发复杂,常规平面齿钻头钻速慢、抗冲性差和使用寿命短等问题逐渐突出[1]。为提高钻头的破岩能力、延长其使用寿命,提高钻井效率,降低钻井成本,研制了多种非平面PDC切削齿[2–5],包括Stinger圆锥齿[6-8]、屋脊齿[9]等,可以提高PDC钻头的力学性能及其在特定地层的机械钻速。

2017年,国内研制了三棱形PDC切削齿(简称三棱齿)[10],其耐磨性能比常规的平面PDC齿提高58.6%,抗疲劳冲击性能提高95.7%,磨削载荷平均降低41.9%,其力学性能远远优于平面PDC切削齿。但三棱齿的金刚石工作表面具有特有的脊形结构,使其破岩机理和适用地层与常规平面齿有所不同[11]。对三棱齿破岩机理认识不清楚,导致钻头设计方案不合理,不但影响钻进效果,还会造成切削齿磨损过快、折断和金刚石脱落等问题,导致钻井成本升高。为此,笔者采用数值模拟方法分析三棱齿破岩时的岩石应力和洛德角,并在室内试验进行单齿切削试验,探究三棱齿破岩时的各向切削力变化规律,结合现场试验对非平面三棱齿的实际应用效果进行分析和研究,探索其破岩机理和破岩特点,为非平面齿钻头设计提供理论依据。

1. 三棱齿破岩机理

三棱齿的三视图见图1,其中脊背长度L=3.0 mm,脊背倾角

γ=3∘ ,脊背夹角ψ = 156∘ ,直径D=15.88 mm,高度H=13.0 mm,齿边缘倒角C=0.4 mm,三棱齿的脊背处倒角均设置为1.0 mm。在此基础上,采用有限元软件,建立PDC切削齿破岩过程的有限元模型。选取武胜砂岩的力学性质参数作为岩石本构材料参数,密度为2.54 g/cm3,弹性模量为11.54 GPa,泊松比为0.062 MPa,抗拉强度为4.346 MPa,抗剪强度为13.56 MPa,抗压强度为67.548 MPa,内摩擦角38.03°,并根据圣维南原理,设定岩石模型尺寸为170 mm×50 mm×25 mm,岩石四周及底面边界自由度设置为0;三棱齿金刚石材料密度为15.4 g/cm3,弹性模量为890 GPa,泊松比为0.077[12]。三棱齿网格划分采用六面体网格,并使用减缩积分方法,结果如图2所示。岩石本构关系选用D-P准则,并定义了硬化特征;选用shear damage破坏准则,并设置损伤演化系数。将PDC切削齿绕钻头轴线的旋转切削简化为直线切削运动。为了计算方便快捷,切削齿视为刚体,忽略钻井液及温度的影响。

相同切削参数下,隐去切削齿后,常规平面齿与三棱齿切削岩石时岩石应力状态如图3和图4所示。数值模拟结果表明,非平面PDC齿与常规平面齿破岩过程存在明显差别。常规平面齿切削岩石时,在切削齿边沿处存在较大的应力集中区域,说明其主要利用金刚石齿刃边沿接触岩石产生的应力集中破碎岩石;而三棱齿破碎岩石时,产生的应力集中区域主要分布于棱脊区域,即岩石与三棱齿脊背接触部分,说明三棱齿主要通过金刚石的脊形结构接触岩石产生较大的点载荷,产生小范围破碎吃入岩石。

为了更准确和直观地比较三棱齿与常规平面齿破岩机理的差异,从数值模拟结果中提取切削瞬时岩石网格的三向主应力,得到各个网格的受力状态。岩石单元的应力提取位置如图5所示,以切削齿工作面前即将发生等效塑性应变岩石网格为第一排,间隔提取3排岩石网格的主应力数值。图5中1、2号网格为切削齿工作面上靠近切削齿中心处岩石,5、6号网格为靠近切削齿齿刃处岩石。

通过提取得到的主应力数据,计算得出每处网格洛德角

θσ 大小。岩石力学中的洛德角,可以反映岩石的受力状态形式,即3个主应力分量之间的比例关系,因此通过计算每个岩石网格的洛德角,能够得到切削齿切削破碎岩石时切削齿工作面前端区域的岩石受力状态,进而分析三棱齿与常规平面齿破岩时的差异。根据岩土弹塑性力学,洛德角的计算公式为[13]:

tanθσ=1√32σ2−σ1−σ3σ1−σ3−30∘⩽ (1) 式中:

{\theta }_{\sigma } 为洛德角,(°);{\sigma _1} ,{\sigma _2} 和{\sigma _3} 分别为第一主应力、第二主应力和第三主应力,MPa。{\theta _\sigma } = - 30^\circ 时,表示岩石单纯受拉;{\theta _\sigma } = 0^\circ 时,表示岩石单纯受剪;{\theta _\sigma } = 30^\circ 时,表示岩石单纯受压;- 30^\circ \leqslant {\theta _\sigma } \leqslant 0^\circ 时,表示岩石为拉伸剪切受力状态;0^\circ \leqslant {\theta _\sigma } \leqslant 30^\circ 时,表示岩石为压缩剪切受力状态。同样,提取三棱齿和常规平面齿的三向主应力,计算得到洛德角的变化情况(见图6和图7)。从图6和图7可以看出,2种切削齿的第一排网格为将要出现塑性变形的网格,其

{\theta _\sigma } 均较大,岩石表现为明显受压状态,说明与切削齿工作面接触的岩石主要受到压缩和压剪作用开始产生塑性变形。常规平面齿与三棱齿的第二排和第三排网格的受力状态存在明显差异,图6的3—5号网格

{\theta _\sigma } 偏小;图7的1—3号网格{\theta _\sigma } 偏小。这说明岩石进入塑性变形阶段后,与常规平面齿的边沿齿刃附近接触的岩石出现明显剪切和拉伸受力状态,靠近齿中心处岩石仍主要表现为压缩受力状态;而三棱齿在靠近齿中心区域的岩石出现明显的剪切和拉剪受力状态。以上研究表明,常规平面齿边沿的齿刃使岩石产生明显的剪切作用;三棱齿的脊形结构使靠近齿中心处岩石产生明显的剪切和拉剪作用,进而使岩石进入拉剪受力状态的区域增大。从图3和图4的数值模拟结果中提取切削齿的切向力,得到切向力随时间变化的规律(见图8)。从图8可以看出,三棱齿的切向力波动幅度明显小于常规平面齿。同时,根据切向力均值,计算得到相同吃入深度、不同角度下切削齿破碎比功(见图9和图10)。从图9和图10可以看出,前倾角较大时,三棱齿的破碎比功低于常规平面齿;存在一定侧转角时,三棱齿的破碎比功也低于常规平面齿。

2. 刮切试验研究

为了验证数值模拟结果的可靠性,同时了解三棱齿的破岩过程,采用牛头刨床试验机进行单齿直线刮切试验。试验条件与直线切削数值模拟的条件一致,切削齿直径均为15.9 mm,岩石选用表面平整的300 mm×250 mm×250 mm武胜砂岩。切削齿与齿座钎焊固定后安装在刨床刀柄上,并预设不同的切削齿角度、切削深度,采用牛头刨床为刀柄提供直线运动的动力,实现切削齿直线破碎岩石。

试验时进行3次重复刮切,计算单次刮切的切向力平均值,选择最接近3次刮切总切向力平均值的试验数据,通过数据采集系统,得到前倾角15°、切削深度1.5 mm时常规平面齿与三棱齿切向力的变化情况(见图11,图中虚线为切向力均值)。

从图11可以看出,在同一切削参数下,常规平面齿的切向力均值大于三棱齿。切削全过程切向力变化的标准差计算结果表明,三棱齿切向力标准差为349.09 N,常规平面齿切向力标准差为439.53 N,在相同条件下,三棱齿切削破碎砂岩所需的切向力及切向力波动幅度均小于常规平面齿,即三棱齿破碎岩石时受到的振动冲击小;且随着前倾角和侧转角增大,三棱齿的切向力及其波动幅度均有所增大。

对比试验结果与数值模拟结果发现,数值模拟结果与试验结果的误差率均小于15%,验证了数值模拟结果的可靠性。试验结果和数值模拟结果表明,三棱齿在切削岩石的过程中受到的切削力和切削力波动幅度均小于常规平面齿,可以推测三棱齿在实际施工条件下比常规平面齿的工作寿命更长。

3. 三棱齿PDC钻头现场试验

为验证数值模拟和室内试验的结论,在辽河油田进行了现场试验。辽河油区地层环境复杂,地层可钻性差,尤其是中生界以灰色厚层块状花岗质角砾岩为主,棱角状砾石含量一般大于50%,砾石成分以花岗质岩块为主,矿物为单颗粒石英、碱性长石和斜长石,岩性致密,研磨性高,冲击性强,极大地威胁切削齿和钻头的工作效率和寿命。

综合考虑三棱齿的耐磨抗冲性、拉剪破岩作用和切削力波动幅度较小的特点,在该地区某井进行了常规PDC钻头和三棱齿钻头同井对比试验。首先采用常规PDC钻头钻进,钻进井段3 839~4 057 m;随后钻头从角砾岩地层进入潜山混合花岗岩地层,地层的研磨性和冲击性增强,机械钻速降低,无法继续钻进,于是采用三棱齿钻头钻进,三棱齿钻头能够正常钻进,最终完成4 057~4 235 m井段的钻进,平均机械钻速5.93 m/h。

由试验结果可以看出,三棱齿钻头的工作地层主要是混合花岗岩地层,环境更加复杂与恶劣,但仍然能保证较大的进尺和较快的机械钻速,而常规PDC钻头在该地层无法顺利钻进,说明三棱齿比常规平面齿更加适用于钻进冲击大、研磨性强的混合花岗岩地层。三棱齿钻头出井后,三棱齿大多为正常的磨损失效,未出现明显的冲击破坏,说明三棱齿在花岗岩中表现出较强的抗冲击性能,这与数值模拟和室内试验的结论相符合,也表明三棱齿能够延长钻头的使用寿命。

4. 结论与建议

1)三棱齿工作表面特有的脊形结构,使其主要通过脊形结构产生点载荷和拉剪作用破坏岩石,能够减小切削齿受到的冲击,从而提高钻头的抗冲击能力,延长钻头的使用寿命,提高破岩效率。

2)三棱齿刮切破岩时的切向力及切向力波动幅度更小,对降低钻头破碎脆硬性岩石时的振动非常有利,同时可降低钻头的黏滑现象,提高钻头造斜能力。

3)现场试验表明,三棱齿布置于刀翼鼻部和肩部的PDC钻头,在冲击性强的混合花岗岩中仍具有较高的机械钻速,即三棱齿适用于钻进冲击性强、研磨性高的地层。

4)影响切削齿切削效果的实际因素较多,如温度、吃入岩石深度等都会对三棱齿的破岩机理和效率造成影响,建议今后应继续结合上述因素进行深入研究。

-

表 1 不同有机土的胶体率和流变性

Table 1 Colloid ratio and rheology of different organic soils

序号 测试

条件90 min成胶

率,%表观黏度/

(mPa·s)塑性黏度/

(mPa·s)试验现象 A1 热滚前 95 5.5 3.5 高搅起泡 热滚后 95 7.0 4.0 A2 热滚前 100 3.2 2.5 高搅起泡 热滚后 100 12.5 2.0 热滚后增稠 A3 热滚前 100 4.0 2.5 高搅起泡 热滚后 100 10.8 1.5 热滚后高搅增稠 A4 热滚前 100 5.0 0.0 高搅起泡 热滚后 100 27.5 6.0 热滚后高搅增稠 A5 热滚前 60 7.0 2.5 高搅起泡 热滚后 97 5.0 0.0 表 2 油基钻井液基液加入不同降滤失剂后的基本性能

Table 2 Performance evaluation results of different fluid loss additives

降滤失剂 测试条件 表观黏度/(mPa·s) 塑性黏度/(mPa·s) 动切力/Pa ϕ6/ϕ3 静切力/Pa 高温高压滤失量/mL 破乳电压/V 备注 天然沥青 热滚前 37.5 33 4.5 6.0/5.0 4.5/6.0 10.2 1 286 热滚后 54.0 47 7.0 7.0/6.0 5.0/6.0 1 452 无沉淀 氧化沥青 热滚前 43.0 37 6.0 7.0/6.0 6.0/7.0 8.4 1 079 热滚后 53.0 44 9.0 9.0/8.0 8.0/9.0 1 160 无沉淀 磺化沥青 热滚前 37.0 32 5.0 5.5/4.5 6.0/8.0 919 热滚后 36.0 36 0 2.0/1.0 1.5/2.0 557 破乳硬沉 腐殖酸酰胺 热滚前 36.5 32 4.5 5.0/4.0 5.0/6.0 12.4 1 201 热滚后 35.0 34 1.0 4.0/3.0 3.5/6.0 1 116 无沉淀 注:热滚条件为180 ℃/16 h;测试温度为50 ℃。 表 3 油基钻井液加入不同量盐水后的性能

Table 3 Properties changes of drilling fluid after brine invasion of different proportions

盐水加量,% 密度/

(kg·L–1)表观黏度/

(mPa·s)塑性黏度/

(mPa·s)动切力/

Paϕ6/ϕ3 破乳电

压/V0 2.45 71.0 68 3.0 5/4 1 748 10 2.34 66.0 59 7.0 8/6 1 533 20 2.22 71.0 60 11.0 10/8 1 371 30 2.10 79.0 65 14.0 12/10 1 131 40 1.99 89.0 71 18.0 11/14 917 50 1.88 102.5 81 21.5 16/13 741 60 1.76 123.5 97 26.5 19/14 662 70 1.64 25/20 484 注:流变性测试温度为65 ℃。 表 4 油基钻井液抗温性能评价结果

Table 4 Performance evaluation results at different temperatures

热滚

温度/℃表观黏度/

(mPa·s)塑性黏度/

(mPa·s)动切力/

Paϕ6/ϕ3 破乳

电压/V常温 88.5 77 11.5 10/8 1 369 150 86.5 75 11.5 11/9 1 341 160 92.0 81 11.0 10/8 1 430 170 97.0 86 11.0 12/9 1 474 180 118.0 99 19.0 21/18 1 253 -

[1] 张跃,张博,吴正良,等. 高密度油基钻井液在超深复杂探井中的应用[J]. 钻采工艺, 2013, 36(6): 95–97. doi: 10.3969/J.ISSN.1006-768X.2013.06.28 ZHANG Yue, ZHANG Bo, WU Zhengliang, et al. Application of high density oil-base drilling fluid in Keshen well 7 of Tarim Oilfield[J]. Drilling & Production Technology, 2013, 36(6): 95–97. doi: 10.3969/J.ISSN.1006-768X.2013.06.28

[2] 鄢捷年.钻井液工艺学[M].东营: 石油大学出版社, 2001: 57–88. YAN Jienian. Drilling fluid technology[M]. Dongying: Petroleum University Press, 2001: 57–88.

[3] 周健,贾红军,刘永旺,等. 库车山前超深超高压盐水层安全钻井技术探索[J]. 钻井液与完井液, 2017, 34(1): 54–59. doi: 10.3969/j.issn.1001-5620.2017.01.010 ZHOU Jian, JIA Hongjun, LIU Yongwang, et al. Research on safe drilling technology for ultra deep ultrahigh pressure saltwater zones in piedmont area, Kuche[J]. Drilling Fluid & Completion Fluid, 2017, 34(1): 54–59. doi: 10.3969/j.issn.1001-5620.2017.01.010

[4] 尹达,叶艳,李磊,等. 塔里木山前构造克深7井盐间高压盐水处理技术[J]. 钻井液与完井液, 2012, 29(5): 6–8. doi: 10.3969/j.issn.1001-5620.2012.05.002 YIN Da, YE Yan, LI Lei, et al. High pressure salt water treatment technology of Well Keshen 7 in Foothill Structural Zone of Tarim[J]. Drilling Fluid & Completion Fluid, 2012, 29(5): 6–8. doi: 10.3969/j.issn.1001-5620.2012.05.002

[5] 卢俊安,王春生,冯少波,等. 超高压盐水溢流处置技术[J]. 钻采工艺, 2017, 40(5): 5–7. doi: 10.3969/J.ISSN.1006-768X.2017.05.02 LU Jun’an, WANG Chunsheng, FENG Shaobo, et al. Disposal measures for ultra-high-pressure brine overflow[J]. Drilling & Production Technology, 2017, 40(5): 5–7. doi: 10.3969/J.ISSN.1006-768X.2017.05.02

[6] 李悦,李玮,谢天,等. BH-WEI抗三高钻井液技术在克深2-1-14井的应用[J]. 当代化工, 2016, 45(4): 773–775. doi: 10.3969/j.issn.1671-0460.2016.04.035 LI Yue, LI Wei, XIE Tian, et al. Application of BH-WEI three-high drilling fluid in Well Keshen 2-1-14[J]. Contemporary Chemical Industry, 2016, 45(4): 773–775. doi: 10.3969/j.issn.1671-0460.2016.04.035

[7] 王中华. 国内钻井液技术进展评述[J].石油钻探技术, 2019, 47(3): 95–102. WANG Zhonghua. Review of progress on drilling fluid technology in China[J]. Petroleum Drilling Techniques, 2019, 47(3): 95–102.

[8] 谢海龙. 塔里木山前构造复杂地质条件下的钻井液技术在大古一井的应用[J]. 钻采工艺, 2008, 31(1): 135–137. doi: 10.3969/j.issn.1006-768X.2008.01.045 XIE Hailong. Application of high density mud in Well DG-1 in Tarim Mountain Front[J]. Drilling & Production Technology, 2008, 31(1): 135–137. doi: 10.3969/j.issn.1006-768X.2008.01.045

[9] TENG X, YANG P, LI N, et al. Successful HPHT drilling through innovative practices: sharing the subsalt HPHT well drilling case in Tarim Basin[R]. SPE 172782, 2015.

[10] WANG Jianhua, YAN Lili, LIU Fengbao, et al. Treatment technology of brine contamination and barite settlement for the high temperature and high density OBM for ultra-deep well drilling in Western China[R]. IPTC 19543, 2019.

[11] 周健,刘永旺,贾红军,等. 库车山前巨厚盐膏层提速技术探索与应用[J]. 钻采工艺, 2017, 40(1): 21–24. doi: 10.3969/J.ISSN.1006-768X.2017.01.06 ZHOU Jian, LIU Yongwang, JIA Hongjun, et al. Study to improve rop in thick salt-gypsum layers at Kuqa Piedmont Area[J]. Drilling & Production Technology, 2017, 40(1): 21–24. doi: 10.3969/J.ISSN.1006-768X.2017.01.06

-

期刊类型引用(10)

1. 刘凯,李超跃,姚振杰,杨康,王苛宇. CO_2驱混相带演化规律研究进展. 油气与新能源. 2025(01): 1-8 .  百度学术

百度学术

2. 霍宏博,刘东东,陶林,王德英,宋闯,何世明. 基于CO_2提高采收率的海上CCUS完整性挑战与对策. 石油钻探技术. 2023(02): 74-80 .  本站查看

本站查看

3. 李蕾,郑自刚,杨承伟,陈征,张文兴,徐北辰. 超低渗油藏超临界CO_2驱油特征及原油动用能力. 科学技术与工程. 2021(29): 12551-12558 .  百度学术

百度学术

4. 项鹏心. 二氧化碳驱油技术研究及应用. 石化技术. 2021(12): 33-34 .  百度学术

百度学术

5. 李友全,阎燕,于伟杰. 利用试井技术确定低渗透油藏CO_2驱替前缘的方法. 油气地质与采收率. 2020(01): 120-125 .  百度学术

百度学术

6. 郑玉飞,李翔,徐景亮,于萌. 渤海P油田层内生成CO_2调驱技术. 石油钻探技术. 2020(02): 108-112 .  本站查看

本站查看

7. 阎燕,李友全,于伟杰,王杰,刘同敬,王朝明. 低渗透油藏CO_2驱采油井试井模型. 断块油气田. 2018(01): 80-84 .  百度学术

百度学术

8. 钱坤,杨胜来,马轩,窦洪恩,黄宇. 超低渗透油藏CO_2吞吐利用率实验研究. 石油钻探技术. 2018(06): 77-81 .  本站查看

本站查看

9. 唐万举,邓学峰,卢瑜林,王萍,斯容,周志峰. 致密储层CO_2驱油实验. 断块油气田. 2018(06): 757-760 .  百度学术

百度学术

10. 张丁涌. 超稠油油藏HDCS开采技术优化. 断块油气田. 2017(03): 409-412 .  百度学术

百度学术

其他类型引用(5)

下载:

下载: