Development and Application of an Environmental-FriendlyDrilling Fluid Lubricant SMLUB-E

-

摘要:

针对现有钻井液润滑剂耐温与环保性能难以兼顾的不足,以天然脂肪酸、有机多元醇等为原料,合成了钻井液环保润滑剂SMLUB-E。室内试验发现:膨润土浆中加入1.0% SMLUB-E时,摩阻系数可降至0.05,且形成的润滑膜强度高;聚磺钻井液中加入2.0% SMLUB-E,可使摩阻系数从0.31降至0.08,其润滑性能优于加入8.0%原油;SMLUB-E耐温160 ℃,对钻井液的流变性、滤失量无不利影响,无毒,环保性能好。SMLUB-E在塔河油田TP238CH井等深井进行了现场应用,加入SMLUB-E的钻井液中表现出良好的润滑降摩性能,大幅降低了井下摩阻,避免了托压、卡钻等复杂情况发生。研究结果表明,SMLUB-E具有良好的耐温性与环保性,能有效解决深井超深井钻井井下摩阻大的技术难题。

Abstract:SMLUB-E, an environmental-friendly drilling fluid lubricant, was synthesized from natural fatty acids and organic polyols because the existing drilling fluid lubricant was not sufficiently temperature-resistant, nor did it have sufficient environmental friendliness. An evaluation conducted indoors in laboratory conditions demonstrated that when 1.0% SMLUB-E was added to bentonite mud, the friction coefficient could be as low as 0.05 while maintaining a high strength of lubricating film. When 2.0% SMLUB-E was added to polysulfonate drilling fluid, the friction coeffi-cient decreased from 0.31 to 0.08 with lubricity better than that of 8.0% crude oil added. SMLUB-E has a temperature resistance of 160 ℃, which has no adverse effect on rheological property and fluid loss of drilling fluid. Further, SMLUB-E is easy to biodegrade, non-toxic and environmental-friendly. Field Applications of SMLUB-E has conducted on deep wells including Well TP238CH in Tahe Oilfield, the drilling fluids added SMLUB-E showed good lubrication and friction-reducing property, significantly reduced downhole friction, avoided complex situations such as WOB hang-off and sticking, etc.. The results showed that SMLUB-E has a good performance in temperature resistance and environmental friendliness, and could effectively solve the technical problem of large downhole friction in the drilling of deep & ultra-deep wells.

-

Keywords:

- drilling fluid /

- lubricant /

- environmental protection /

- frictional drag /

- field application

-

常用钻井液润滑剂一般分为固体和液体2类[1-3]。与液体润滑剂相比,惰性固体润滑剂影响固相控制,且难以降解,易伤害储层和污染环境。液体润滑剂按照其主要成分,可分为矿物油、聚α–烯烃、脂肪酸酯、磷酸酯和烷基糖苷等类别[4-13]。其中,矿物油类润滑剂耐温、耐盐性能较好,但生物降解性差、荧光级别高、毒性大;其他液体润滑剂虽然毒性低,但在高温下易水解、起泡及影响钻井液的流变性。目前,国内深层水平井在应用水基钻井液钻井时,通常加入5.0%~12.0%的原油,以降低摩阻和扭矩、减少卡钻等井下故障[14]。然而,原油不但会对录井的准确度造成影响,而且废弃混油钻井液后期处理困难、环境污染风险高。因此,研制满足环保要求且无荧光的耐温钻井液润滑剂具有重要意义。合成脂肪酸酯类环保型液体润滑剂因兼具优异的润滑性、环保性、热氧化稳定性、水解稳定性和较好的低温流动性,并能通过分子结构优化进一步改善其性能,因此日益受到重视[15-19]。尽管合成酯类润滑剂具有优异的综合性能,但其成本高,耐温性能也不够好,限制了其推广应用[20]。为此,笔者以工业废弃植物油中的脂肪酸为主要原料,研制了耐温且环保的合成脂肪酸酯类钻井液环保润滑剂SMLUB-E[21],在降低成本的同时,可克服现有润滑剂耐温性与环保性无法兼顾的不足,在缓解环保压力的同时,解决复杂结构井钻井过程中井下摩阻大的技术难题。

1. SMLUB-E的设计与合成

1.1 分子结构设计思路

环保润滑剂应同时满足毒性低和润滑性良好的要求,因此,设计思路为:1)分子结构中不应含有多环芳烃类物质,以降低对环境的污染程度和荧光含量;2)应选用易于降解的天然脂肪酸类和醇类作为原料,以提高环保性和生物降解性;3)应具有双亲结构,其中亲水基团使润滑剂能够在金属表面牢固吸附并形成稳定的润滑膜,而疏水基团不仅会降低接触面间的摩擦阻力,而且会决定润滑膜的厚度和强度,使润滑膜在受到较大载荷时不易被破坏;4)应含有能与金属结合形成极压膜的极压元素,以提高极压润滑性能;5)为提高抗温能力和抗盐能力,优选合适相对分子质量的有机物为基础物,且其分子结构中的极性吸附基团不能与钙、镁离子反应,以免引起破乳,导致其润滑能力降低。

1.2 SMLUB-E的合成

以天然脂肪酸(工业废弃植物油中的脂肪酸)、有机多元醇等为基础原料,合成环保润滑剂SMLUB-E。具体合成步骤:1)合成出含不饱和化学键与活性反应基的聚合酯;2)对合成的聚合酯进行改性反应,引入极压元素与强吸附基团;3)在改性聚合酯上引入极性较大的基团。最终制得黄褐色透明液体润滑剂SMLUB-E,其分子结构如图1所示。

2. SMLUB-E室内性能评价

2.1 SMLUB-E的润滑性

2.1.1 膨润土浆加入SMLUB-E后的润滑性

参照中国石化企业标准《水基钻井液用润滑剂技术要求》(Q/SHCG 4—2011)中的技术指标与试验方法,评价了润滑剂SMLUB-E的润滑性。

1)润滑性试验。采用FANN 21200型极压润滑仪,测试了5.0%膨润土浆中加入1.0%SMLUB-E后的摩阻系数,并与加入原油后的摩阻系数进行了对比(试验条件为160 ℃温度下老化16 h),结果如图2所示。

从图2可以看出:在160 ℃下老化16 h后,膨润土浆的摩阻系数高达0.47;加入1.0% SMLUB-E后,摩阻系数显著降低(降至0.05),表现出较好的润滑性能;膨润土浆中加入8.0%原油后,摩阻系数同样降至0.05,说明加入原油也能够起到良好的润滑作用。但由于原油无法在水中分散,钻井液中混入原油时通常需要同时加入0.2%~0.5%的水包油型乳化剂(如OP-10)对原油进行乳化,提高其在钻井液中的分散性,否则很容易被固相控制设备筛除,增大消耗量。然而,原油与0.5%乳化剂OP-10形成乳化原油后,其润滑效果显著降低,膨润土浆中加入8.0%乳化原油,其摩阻系数仅为0.19。其原因是:一方面,原油乳化后大部分原油油滴被乳化剂分子包裹,丧失了疏水性;另一方面,由于乳化剂分子亲水端的极性高于原油,因此优先在金属表面吸附,导致原油油滴在金属表面的吸附量降低。

2)极压膜强度试验。SMLUB-E除了通过极性基团的物理吸附和化学吸附在金属表面形成一层润滑膜外,在受到较大压力的摩擦时,极压元素还可与金属作用形成极压膜。因此,当钻具表面受到高温和高载荷作用时,润滑膜不易被破坏。用FANN 21200型极压润滑仪对SMLUB-E形成的极压膜强度进行了评价,并与8.0%乳化原油(成分同上)进行了对比,结果见表1。

表 1 SMLUB-E形成的极压膜强度Table 1. Strength of extreme pressure film formed by SMLUB-E负载扭矩/

(N·m)极压润滑仪表盘读数 5.0%膨润土浆+

8.0%乳化原油5.0%膨润土浆+

1.0% SMLUB-E5.6 22 6 11.3 38 10 16.9 54 14 22.6 62 18 28.2 咬合 21 33.5 24 39.5 26 45.2 30 50.8 咬合 从表1可以看出,当FANN 21200型极压润滑仪的负载扭矩达到28.2 N·m时,加入8.0%乳化原油膨润土浆中的滑块和滑环之间即会咬合;而加入1.0% SMLUB-E膨润土浆中的滑块与滑环的负载扭矩达到50.8 N·m时才会咬合,说明SMLUB-E形成的极压膜具有较高的强度,在受到较高负载时也不易被破坏。

2.1.2 聚磺钻井液加入SMLUB-E后的润滑性

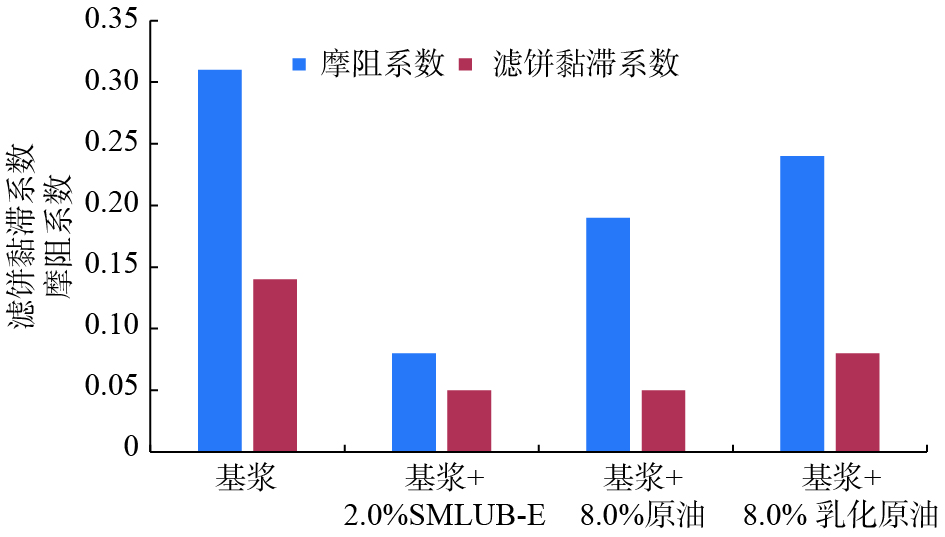

聚磺钻井液中加入2.0%的SMLUB-E,在160 ℃下老化16 h后,分别采用FANN 21200型极压润滑仪和NZ-3型滤饼黏滞系数测定仪,测试其摩阻系数与滤饼黏滞系数,考察聚磺钻井液加入SMLUB-E后的润滑性,并与其加入原油和乳化原油后的润滑性进行了对比,结果如图3所示。聚磺钻井液的配方为3.0%膨润土+0.3%PAC-LV+0.2%PFL-H+3.0%SPNH+2.0%SMC+0.2% NaOH+加重剂BaSO4,密度为1.30 kg/L,pH值为9.5,下同;乳化原油成分同上。

从图3可以看出,聚磺钻井液的摩阻系数为0.31,加入2.0% SMLUB-E和8.0%原油后,其摩阻系数分别降至0.08和0.19,说明SMLUB-E在聚磺钻井液中的润滑效果要优于原油;而加入8.0%乳化原油后,摩阻系数仅降至0.24,其降低幅度低于原油。这一方面是因为极性相对较强的磺化处理剂(SPNH和SMC)在金属表面优先吸附,从而阻碍了原油的吸附;另一方面可能是由于磺化处理剂能够在一定程度上乳化原油。此外,由图3还可以看出,无论是SMLUB-E还是原油均能够显著降低滤饼黏滞系数。

2.1.3 SMLUB-E的耐温性试验

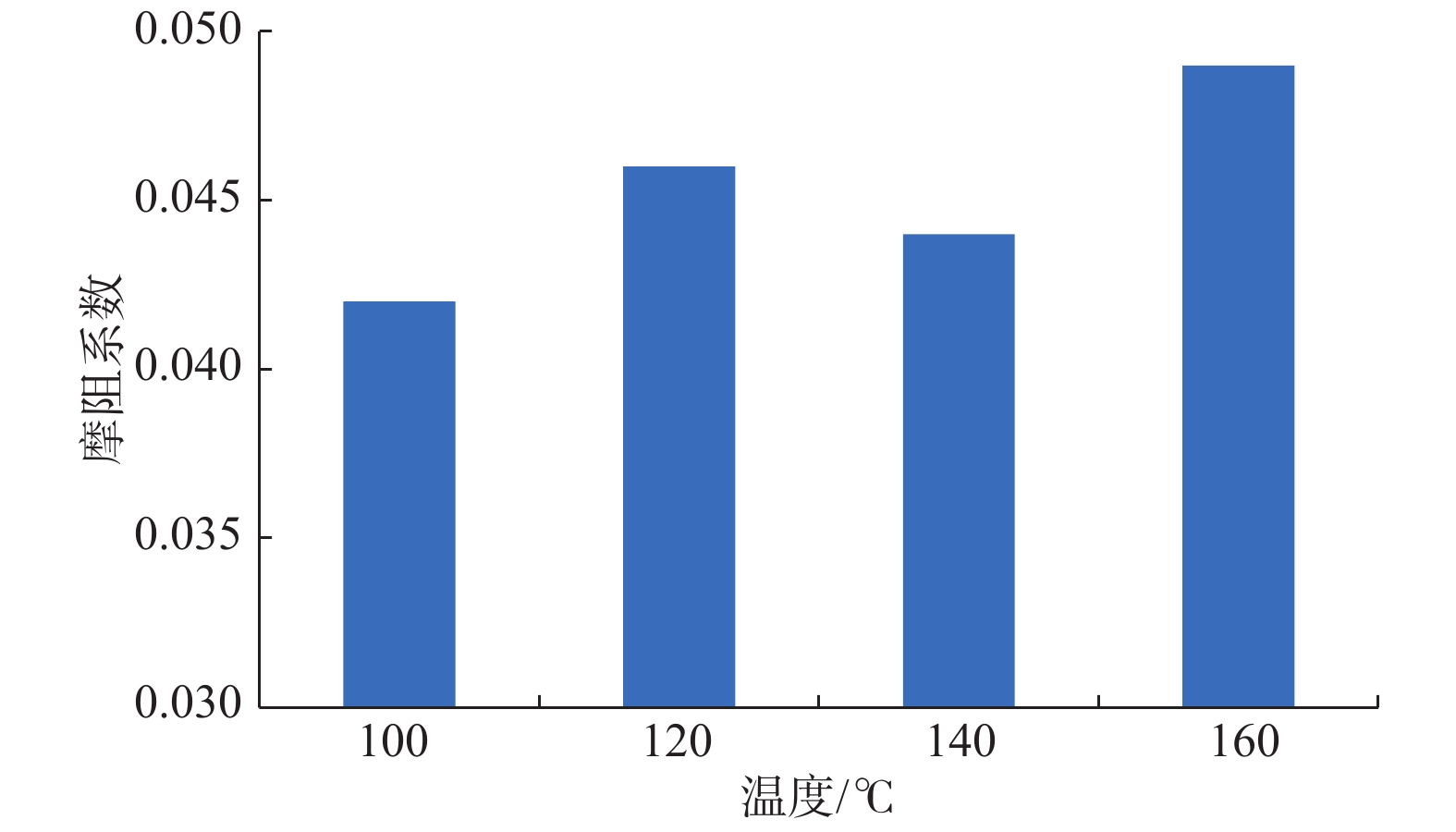

在5.0%膨润土浆中加入1.0% SMLUB-E,在不同温度下老化16 h后,测定其摩阻系数,以考察SMLUB-E的耐温性,结果如图4所示。

从图4可以看出,随着老化温度从100 ℃升高至160 ℃,膨润土浆摩阻系数变化幅度不大,始终保持在0.04~0.05,说明SMLUB-E在高温下具有较好的润滑性,耐温可达160 ℃。

2.2 SMLUB-E对钻井液流变性和滤失性的影响

通过改变SMLUB-E的加量,评价了SMLUB-E对膨润土浆和聚磺钻井液流变性和滤失性的影响程度,结果见表2。试验条件为160 ℃下老化16 h。

表 2 SMLUB-E对膨润土浆和聚磺钻井液流变性和滤失性的影响Table 2. Influence of SMLUB-E on rheological and filtration properties of bentonite mud and polysulfide drilling fluid试验浆体 表观黏度/

(mPa·s)塑性黏度/

(mPa·s)动切力/

PaAPI滤失量/mL 5.0%膨润土浆(A) 8.5 4.0 4.5 25.0 A+1.0% SMLUB-E 8.5 4.0 4.5 20.0 A+1.5% SMLUB-E 9.0 5.0 4.0 17.0 A+2.0% SMLUB-E 8.5 4.0 4.5 17.0 聚磺钻井液(B) 43.5 32.0 11.5 5.2 B+1.0% SMLUB-E 52.5 40.0 12.5 4.2 B+1.5% SMLUB-E 50.0 38.0 12.0 4.0 B+2.0% SMLUB-E 52.5 40.0 12.5 4.0 从表2可以看出,无论是膨润土浆还是聚磺钻井液,随着SMLUB-E加量增大,其黏度和切力变化不大,滤失量略有降低。这说明SMLUB-E不会对钻井液的流变性造成不利影响,而且能提高其滤失造壁性。

2.3 SMLUB-E的环保性能

参照国标《生活饮用水标准检验方法》(GB/T 5750—2006)、《水质:苯并(α)芘的测定:乙酰化滤纸层析荧光分光光度法》(GB/T 11895—1989)和《海洋石油勘探开发污染物生物毒性》(GB18420.1—2009)等,测定了环保润滑剂SMLUB-E的重金属含量、生物毒性等环保性能。测试结果为:

1)SMLUB-E中苯并芘含量小于1.0 mg/L,重金属汞、镉、总铬、砷和铅的含量均小于0.001 mg/L,都远小于标准限值,可近似认为SMLUB-E中不含重金属。

2)SMLUB-E的96 h半数致死浓度(LC50)高达58 300 mg/L,超过海上油田废弃钻井液的一级排放标准(LC50=30 000 mg/L),属于无毒油田化学剂(LC50>20 000 g/mL)。

环保性能测试结果表明,SMLUB-E具有很好的环保性能,不会对生态环境造成大的影响。

3. 现场应用

环保润滑剂SMLUB-E目前已在塔河油田TP154XCH井、TP238CH井和中良1CX井等深井进行了现场应用,定向钻进过程中未出现托压、卡钻等井下故障,起下钻顺畅。下面以TP238CH井为例,介绍SMLUB-E的具体应用情况。

3.1 TP238CH井基本情况

TP238CH井为两级井身结构侧钻水平井,套管内开窗侧钻,侧钻点选择在奥陶系桑塔木组地层,完钻层位为奥陶系一间房组。侧钻点井深6 236.00 m,设计完钻井深6 698.81 m,实际钻至井深6 537.48 m(垂深6 435.56 m)时因发生失返性漏失提前完钻,完钻井斜角88.5°,水平位移137.19 m。该井造斜段狗腿度较大,最大井眼曲率达到21.0°/30m,钻具受到较高的弯曲载荷,同时小井眼(ϕ120.7 mm井眼)非常容易形成岩屑床,均会导致产生较大的井下摩阻,要求钻井液具有良好的润滑降摩性能。

以往塔河油田的定向井、水平井普遍采用聚磺混油钻井液钻进。为了缓解日益增大的环保压力,TP238CH井采用了以SMLUB-E为核心处理剂的不混油低摩阻钻井液SMO-FREE,基本配方为3.0%~4.0%膨润土+0.1%~0.2%提切降滤失剂SMVIS-1+0.2%~0.3%增黏降滤失剂SMVIS-2+2.0%~3.0% SMP-2+2.0%~3.0% SMC+1.0%~2.0%镶嵌成膜防塌剂SMNA-1+1.0%~2.0%SMLUB-E+加重剂BaSO4,密度为1.19~1.30 kg/L,pH值为9~10。

3.2 钻井液的润滑性

TP238CH井钻进中的钻井液摩阻系数和滤饼黏滞系数随SMLUB-E加量的变化见表3。

表 3 钻井过程中钻井液润滑性的变化Table 3. Lubricity changes of drilling fluid during drilling operation开次 井深/m SMLUB-E加量,% 摩阻系数 滤饼黏滞系数 一开 6 239.00 0 0.33 0.140 5 6 250.00 0 0.32 0.140 5 6 263.00 0.25 0.30 0.052 4 6 273.00 0.80 0.27 0.052 4 6 304.00 1.30 0.22 0.052 4 6 335.00 1.80 0.18 0.043 7 6 396.00 2.00 0.14 0.043 7 6 461.00 2.00 0.14 0.043 7 二开 6 467.00 2.00 0.13 0.043 7 6 497.00 2.20 0.12 0.043 7 6 531.00 2.20 0.12 0.043 7 从表3可以看出,TP238CH 井钻进中的钻井液未加入SMLUB-E时的润滑性较差,摩阻系数高达0.33,滤饼黏滞系数高达0.140 5;当加入0.25% SMLUB-E后,滤饼黏滞系数大幅降低(降至0.052 4),但摩阻系数的降低幅度很小,仅从0.33降至0.30,这说明加入0.25%SMLUB-E并不能有效改善钻井液的润滑性。随井斜角增大,SMLUB-E的加量从0.25%逐渐提高至2.20%,滤饼黏滞系数趋于稳定,始终保持在0.043 7~0.052 4,而摩阻系数从0.30逐步降至0.12,说明SMLUB-E能够增强钻井液的润滑性能。

3.3 井下摩阻情况分析

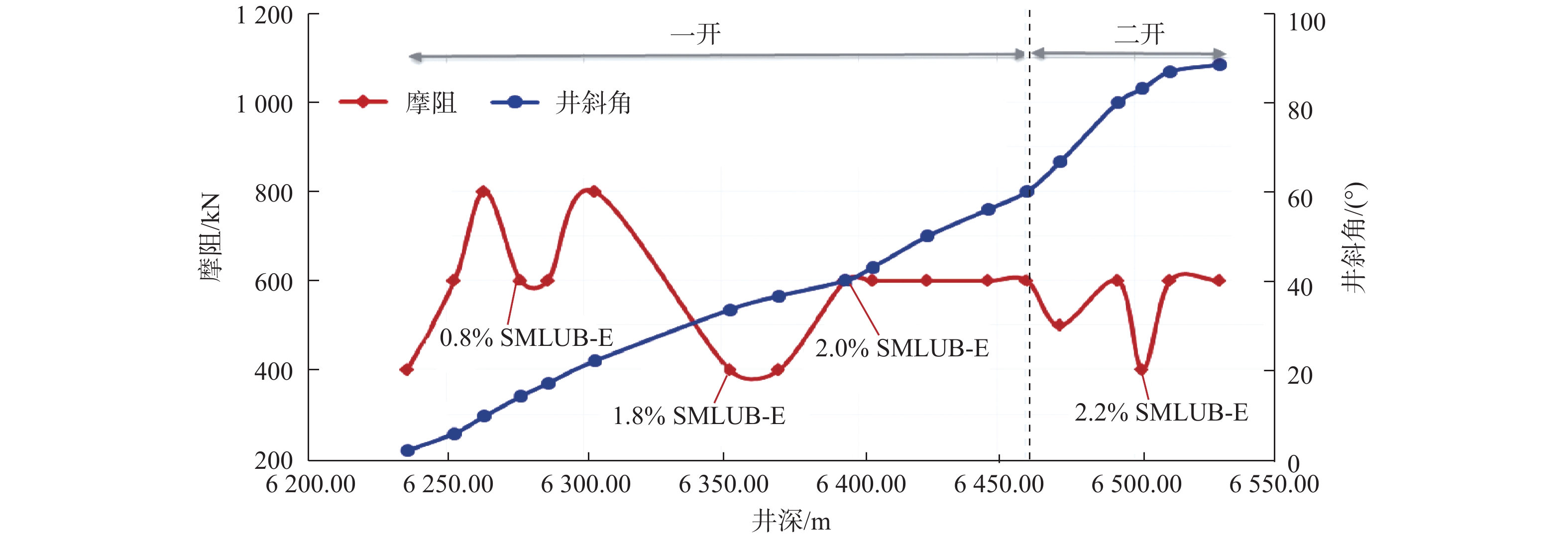

TP238CH井钻井过程中,摩阻随井深和井斜角的变化情况如图5所示。

从图5可以看出,一开从井深6 236.00 m钻至井深6 264.00 m的过程中,井斜角从1.9°增大到9.6°,此阶段由于钻井液中未加入润滑剂SMLUB-E,摩阻从初始的400 kN逐渐增大到800 kN;加入0.80%SMLUB-E后,从井深6 264.00 m钻至井深6 287.00 m的过程中,摩阻降至600 kN左右,钻至井深6 304.00 m时,随着井斜角进一步增大至22°,摩阻又开始呈现增大趋势,增大至800 kN,说明此时0.8%的SMLUB-E已不足以控制摩阻;将SMLUB-E加量提至1.8%以后,摩阻随即降至400 kN;从井深6 395.00 m钻至井深6 461.00 m的过程中,再少量补充SMLUB-E并将其加量控制在2.0%,随着井斜角从33.5°逐渐增大到60.0°,摩阻也较好地控制在500~600 kN。二开从井深6 461.00 m开始钻进,由于已用套管封隔了上部井段的井壁,开始阶段的摩阻相比一开完钻时甚至略有降低。继续少量补充SMLUB-E并控制其加量在2.2%左右,直至钻至完钻井深摩阻都较好地控制在400~600 kN。

通过分析TP238CH井钻井过程中的摩阻变化情况可知,当钻井液中环保润滑剂SMLUB-E的加量保持在2.0%左右时,能够将摩阻控制在较低值,相比采用传统混油钻井液的水平井摩阻(80~100 kN)降低约30%以上,证明SMLUB-E具有优异的润滑性能。

4. 结 论

1)选用工业废植物油中的脂肪酸、有机多元醇等作为基础原料,合成了钻井液环保润滑剂SMLUB-E。

2)室内试验分析表明,SMLUB-E在水基钻井液中具有良好的润滑效果,润滑膜强度高,耐温160 ℃,不含重金属,无毒,环保性能好。

3)以SMLUB-E为核心处理剂的不混油低摩阻钻井液SMO-FREE,在塔河油田深层水平井定向钻进时进行了应用,未出现托压、卡钻等井下故障。现场应用表明,当钻井液中SMLUB-E加量保持在2.0%左右时,井下摩阻能够控制在400~600 kN,表现出良好的润滑降摩阻性能。

-

表 1 SMLUB-E形成的极压膜强度

Table 1 Strength of extreme pressure film formed by SMLUB-E

负载扭矩/

(N·m)极压润滑仪表盘读数 5.0%膨润土浆+

8.0%乳化原油5.0%膨润土浆+

1.0% SMLUB-E5.6 22 6 11.3 38 10 16.9 54 14 22.6 62 18 28.2 咬合 21 33.5 24 39.5 26 45.2 30 50.8 咬合 表 2 SMLUB-E对膨润土浆和聚磺钻井液流变性和滤失性的影响

Table 2 Influence of SMLUB-E on rheological and filtration properties of bentonite mud and polysulfide drilling fluid

试验浆体 表观黏度/

(mPa·s)塑性黏度/

(mPa·s)动切力/

PaAPI滤失量/mL 5.0%膨润土浆(A) 8.5 4.0 4.5 25.0 A+1.0% SMLUB-E 8.5 4.0 4.5 20.0 A+1.5% SMLUB-E 9.0 5.0 4.0 17.0 A+2.0% SMLUB-E 8.5 4.0 4.5 17.0 聚磺钻井液(B) 43.5 32.0 11.5 5.2 B+1.0% SMLUB-E 52.5 40.0 12.5 4.2 B+1.5% SMLUB-E 50.0 38.0 12.0 4.0 B+2.0% SMLUB-E 52.5 40.0 12.5 4.0 表 3 钻井过程中钻井液润滑性的变化

Table 3 Lubricity changes of drilling fluid during drilling operation

开次 井深/m SMLUB-E加量,% 摩阻系数 滤饼黏滞系数 一开 6 239.00 0 0.33 0.140 5 6 250.00 0 0.32 0.140 5 6 263.00 0.25 0.30 0.052 4 6 273.00 0.80 0.27 0.052 4 6 304.00 1.30 0.22 0.052 4 6 335.00 1.80 0.18 0.043 7 6 396.00 2.00 0.14 0.043 7 6 461.00 2.00 0.14 0.043 7 二开 6 467.00 2.00 0.13 0.043 7 6 497.00 2.20 0.12 0.043 7 6 531.00 2.20 0.12 0.043 7 -

[1] ESPAGNE B J L, LAMRANI-KERN S, RODESCHINI H. Biodegradable lubricating composition and use thereof in a drilling fluid, in particular for very deep reservoirs: US 8846583[P]. 2014-09-30[2018-10-28].

[2] 杨芳.纳米碳球耐高温钻井液润滑剂的研究[D].长春: 吉林大学, 2013. YANG Fang. Study of nanosize carbon spheres as high temperature drilling fluid lubricant[D]. Changchun: Jilin University, 2013.

[3] KNOTHE G, STEIDLEY K R. Lubricity of components of biodiesel and petrodiesel: the origin of biodiesel lubricity[J]. Energy & Fuels, 2005, 19(3): 1192–1200.

[4] NGUYEN D, STEVENSON D, ROHR B. Lubricant additives for wellbore or subterranean drilling fluids or muds: US20150218433[P]. 2015-08-06[2018-10-28].

[5] BORUGADDA V B, GOUD V V. Improved thermo-oxidative stability of structurally modified waste cooking oil methyl esters for bio-lubricant application[J]. Journal of Cleaner Production, 2015, 112(5): 4515–4524.

[6] MASSEY F P, MASSEY O N. Lubrication for drilling fluid: US9598625[P]. 2017-03-21[2018-10-28].

[7] 刘保双,唐代绪. 一种钻井液用白油润滑剂HML的研究[J]. 天然气工业, 2002, 22(4): 48–49. doi: 10.3321/j.issn:1000-0976.2002.04.014 LIU Baoshuang, TANG Daixu. Study on a new type drilling fluids with white oil lubricant HML[J]. Natural Gas Industry, 2002, 22(4): 48–49. doi: 10.3321/j.issn:1000-0976.2002.04.014

[8] RUARK G A, PIKE R W. Synergistic bead lubricant and methods for providing improved lubrication to drilling fluids for horizontal drilling: US8324136[P]. 2012-12-04[2018-10-28].

[9] 霍胜军, 贾万瑾, 张萍, 等.一种新型钻井液用液体润滑剂性能研究[J].石油钻采工艺, 2007, 29(增刊1): 40–42. LEI Shengjun, JIA Wanjin, ZHANG Ping, et al. Research on performance of a new liquid lubricate for drilling fluid[J]. Oil Drilling & Production Technology, 2007, 29(supplement 1):40–42.

[10] 袁建强,王越之,罗春芝. JMR聚醚润滑剂的研制与应用[J]. 石油钻探技术, 2005, 33(3): 31–32. YUAN Jianqiang, WANG Yuezhi, LUO Chunzhi. Development and application of water base lubricant-JMR[J]. Petroleum Drilling Techniques,, 2005, 33(3): 31–32.

[11] 孙启忠,胥洪彪,刘传情,等. 聚合醚润滑剂HLX的研究及应用[J]. 石油钻探技术, 2003, 31(1): 42–43. SUN Qizhong, XU Hongbiao, LIU Chuanqing, et al. Study and application of the polyether lubricant HLX[J]. Petroleum Drilling Techniques, 2003, 31(1): 42–43.

[12] 薛玉志,蓝强,李公让,等. 超低渗透钻井液体系及性能研究[J]. 石油钻探技术, 2009, 37(1): 46–52. XUE Yuzhi, LAN Qiang, LI Gongrang, et al. Ultra-low permeable drilling lluid and its performance[J]. Petroleum Drilling Techniques, 2009, 37(1): 46–52.

[13] 何竹梅,薛芸,曾甘林,等. 石蜡乳液润滑剂在江苏油田钻井中的应用[J]. 石油钻探技术, 2010, 38(3). HE Zhumei, XUE Yun, ZENG Ganlin, et al. Application of wax emulsion lubricants in drilling operations in Jiangsu Oilfield[J]. Petroleum Drilling Techniques, 2010, 38(3).

[14] 黄贤杰. 塔河油田TK636H超深水平井钻井液技术应用[J]. 西部探矿工程, 2007, 19(7): 59–61. doi: 10.3969/j.issn.1004-5716.2007.07.024 HUANG Xianjie. Ultra deep horizontal well drilling fluid technology of Well TK636H in Tahe Oilfield[J]. West-China Exploration Engineering, 2007, 19(7): 59–61. doi: 10.3969/j.issn.1004-5716.2007.07.024

[15] AMANULLAH M, BUBSHAIT A S, FUWAIRES O A. Ecofriendly lubricating additives for water-based wellbore drilling fluids: US9834718[P]. 2017-12-05[2018-10-28].

[16] KANIA D, YUNUS R, OMAR R, et al. A review of biolubricants in drilling fluids: recent research, performance, and applications[J]. Journal of Petroleum Science & Engineering, 2015, 135: 177–184.

[17] 王伟吉,邱正松,钟汉毅,等. 钻井液用新型纳米润滑剂SD–NR的制备及特性[J]. 断块油气田, 2016, 23(1): 113–116. WANG Weiji, QIU Zhengsong, ZHONG Hanyi, et al. Preparation and properties of nanoparticle-based lubricant SD–NR for drilling fluids[J]. Fault-Block Oil & Gas Field, 2016, 23(1): 113–116.

[18] 董兵强,邱正松,邓智,等. 钻井液用微乳液润滑剂NE的研究与应用[J]. 钻井液与完井液, 2018, 35(3): 54–59. DONG Bingqiang, QIU Zhengsong, DENG Zhi,et al. Study and application of a drilling fluid microemulsion lubricant NE[J]. Drilling Fluid & Completion Fluid, 2018, 35(3): 54–59.

[19] 李小瑞,张宇,景晓琴,等. 一种高性能环保型钻井液润滑剂的研究与应用[J]. 钻井液与完井液, 2018, 35(4): 46–50. LI Xiaorui, ZHANG Yu, JING Xiaoqin, et al. Evaluation and application of the high performance environmentally friendly drilling fluid lubricant HPRH[J]. Drilling Fluid & Completion Fluid, 2018, 35(4): 46–50.

[20] 宣扬,钱晓琳,林永学,等. 水基钻井液润滑剂研究进展及发展趋势[J]. 油田化学, 2017, 34(4): 721–726. XUAN Yang, QIAN Xiaolin, LIN Yongxue, et al. Research progress and development trend on environmental-friendly lubricant in water-based drilling fluid[J]. Oilfield Chemistry, 2017, 34(4): 721–726.

[21] 李建山. 杭锦旗区块防塌防漏钻井液技术[J]. 钻井液与完井液, 2019, 36(3): 308–314. LI Jianshan. Drilling fluid technology for borehole wall stabilization and mud loss control in Block Hangjinqi[J]. Drilling Fluid & Completion Fluid, 2019, 36(3): 308–314.

-

期刊类型引用(19)

1. 苏乐. 植物油类润滑剂改性方法研究进展. 化学工程师. 2024(05): 85-88+116 .  百度学术

百度学术

2. 金军斌,董晓强,王伟吉,张杜杰. 塔里木盆地深部寒武系复杂地层钻井液技术. 石油钻探技术. 2024(02): 165-173 .  本站查看

本站查看

3. 宋兆辉. 高性能水基钻井液处理剂研究进展及发展趋势. 化学通报. 2024(07): 831-837 .  百度学术

百度学术

4. 高书阳. 苏北陆相页岩油高性能水基钻井液技术. 石油钻探技术. 2024(04): 51-56 .  本站查看

本站查看

5. 王凯,张建卿,李晓明,王伟良,王清臣,韩成福,朱明明. 水基钻井液润滑剂研究进展与展望. 油田化学. 2023(01): 149-158 .  百度学术

百度学术

6. 刘胜,吴宇,由福昌. 钻井液润滑性能评价方法研究进展. 实验技术与管理. 2023(06): 18-29 .  百度学术

百度学术

7. 金军斌,高书阳,陈晓飞. 帅页3-7HF页岩油小井眼水平井水基钻井液技术. 钻井液与完井液. 2023(03): 349-355 .  百度学术

百度学术

8. 宁新军,姬文钰,潘谦宏,都伟超,刘雄雄. 水基钻井液用环保型润滑剂的研究综述. 化工技术与开发. 2023(08): 28-32 .  百度学术

百度学术

9. 侯彬彬,董丽娜,高利军,平园园,段涛涛. 环保型钻井液液体润滑剂研究进展. 化学工程师. 2023(08): 88-92 .  百度学术

百度学术

10. 王中华. 2017~2021年国内钻井液处理剂研究进展. 中外能源. 2022(03): 31-42 .  百度学术

百度学术

11. 田逢军,王运功,陈琪,陶海君,王忠斌. 环保型无荧光水基钻井液润滑剂的研究与应用. 化学工程师. 2022(07): 55-58+50 .  百度学术

百度学术

12. 薛森,狄明利,夏小春,曾祥聪,汪国辉. 钻井液用极压润滑剂PF-EXLUBE的开发及应用. 海洋石油. 2022(02): 103-108 .  百度学术

百度学术

13. 周启成,梁应红,单海霞,黄桃,国安平,王俊祥. 抗高温高密度生物质钻井液体系研究及应用. 石油钻探技术. 2022(06): 78-84 .  本站查看

本站查看

14. 王宗轮,孙金声,刘敬平,吕开河,邵子桦,张宪法. 耐高温高盐钻井液润滑剂的研制与性能评价. 钻井液与完井液. 2022(05): 538-544 .  百度学术

百度学术

15. 吴雄军,林永学,金军斌,李大奇,刘珂. 川西低渗气藏井壁修补强化钻井液技术. 断块油气田. 2021(02): 269-273 .  百度学术

百度学术

16. 魏佳怡,李月红,于文婧,高艳,吴雪,刘雄雄,张洁. 环保型水基钻井液润滑剂的研究进展. 化工技术与开发. 2021(06): 36-40 .  百度学术

百度学术

17. 袁俊洲,乔良. 机械设备用节能环保润滑油的制备及性能评价. 化学与粘合. 2021(05): 392-395 .  百度学术

百度学术

18. 宋海,龙武,邓雄伟. 页岩气水基钻井液用抗高温环保润滑剂的研制及应用. 断块油气田. 2021(06): 761-764 .  百度学术

百度学术

19. 李公让,王承俊. 极性吸附钻井液润滑剂的研究进展与发展趋势. 钻井液与完井液. 2020(05): 541-549 .  百度学术

百度学术

其他类型引用(5)

下载:

下载: