The Development and Testing of a Rapid Measurement Device for Determining the Gas Drilling Subsurface Blasting Limits

-

摘要:

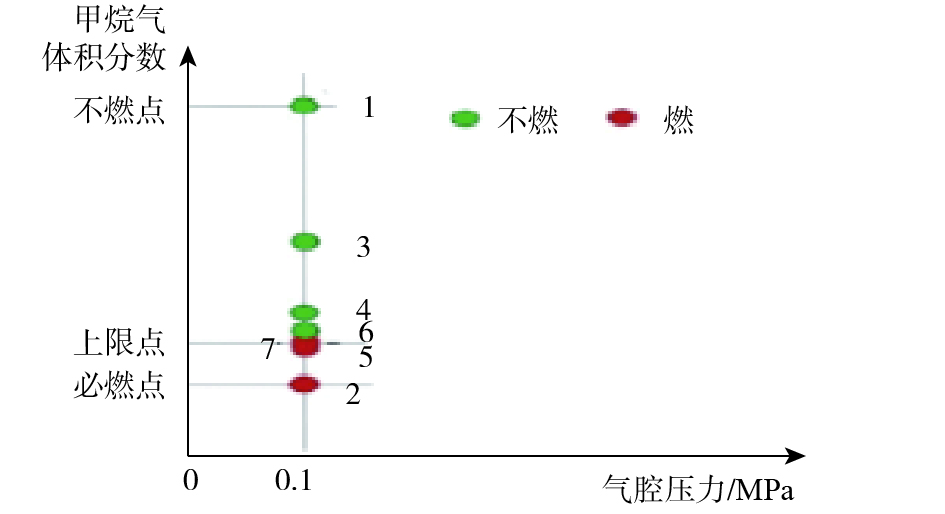

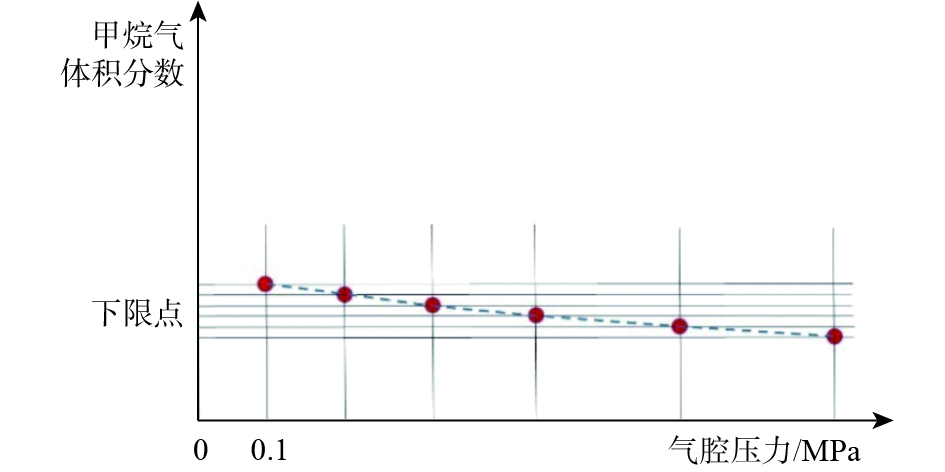

为解决气体钻井中井下燃爆的问题,研制了一种现场快速直接测定地层烃类气体燃爆界限的装置,并给出了该装置的测试方法。快速测量试验结果发现,该测试装置可在不同压力、温度和混合气体体积分数条件下准确测量地层烃类气体的燃爆界限,得出当前地层烃类气体的燃爆范围,预防井下燃爆的发生。同时,在以甲烷气体为对象的试验中,用0.1 MPa压力下的测量结果验证了该装置的有效性,并揭示了温度和压力对井下燃爆的影响规律。研究认为,气体钻井井下燃爆界限测量装置为气体钻井中的井下燃爆问题提供了一种有效的预防手段,可有效保证井下安全,应用前景广阔。

Abstract:In order to solve the problem of finding the limits of subsurface blasting in gas drilling, a device for quickly and directly measuring the blasting limit of formation hydrocarbon gas at wellsite was developed. A test method corresponding to this device was proposed and the rapid measurement test was carried out. The test results suggested that this test method could accurately measure the blasting limit of formation hydrocarbon gas under different pressures, temperatures and mixed gas volume fractions, and obtained the blasting range of current formation hydrocarbon gas. Thus this method could prevent the occurrence of subsurface blasting. In the case of methane gas, the measurement result for methane gas at 0.1 MPa verified the effectiveness of the device and revealed the influence of temperature and pressure on the blasting. The research indicated that the successful development of gas drilling subsurface blasting limit measurement device and the proposal of corresponding measurement methods provided an effective preventive measure for addressing the subsurface blasting problem in gas drilling. Thus this device showed the potential for wide application and adoption.

-

Keywords:

- gas drilling /

- subsurface blasting /

- blasting limit /

- measuring device /

- blasting test

-

近年来,我国油气钻探发展迅速,钻井过程中遇到的地层情况也越发复杂,常规平面齿钻头钻速慢、抗冲性差和使用寿命短等问题逐渐突出[1]。为提高钻头的破岩能力、延长其使用寿命,提高钻井效率,降低钻井成本,研制了多种非平面PDC切削齿[2–5],包括Stinger圆锥齿[6-8]、屋脊齿[9]等,可以提高PDC钻头的力学性能及其在特定地层的机械钻速。

2017年,国内研制了三棱形PDC切削齿(简称三棱齿)[10],其耐磨性能比常规的平面PDC齿提高58.6%,抗疲劳冲击性能提高95.7%,磨削载荷平均降低41.9%,其力学性能远远优于平面PDC切削齿。但三棱齿的金刚石工作表面具有特有的脊形结构,使其破岩机理和适用地层与常规平面齿有所不同[11]。对三棱齿破岩机理认识不清楚,导致钻头设计方案不合理,不但影响钻进效果,还会造成切削齿磨损过快、折断和金刚石脱落等问题,导致钻井成本升高。为此,笔者采用数值模拟方法分析三棱齿破岩时的岩石应力和洛德角,并在室内试验进行单齿切削试验,探究三棱齿破岩时的各向切削力变化规律,结合现场试验对非平面三棱齿的实际应用效果进行分析和研究,探索其破岩机理和破岩特点,为非平面齿钻头设计提供理论依据。

1. 三棱齿破岩机理

三棱齿的三视图见图1,其中脊背长度L=3.0 mm,脊背倾角

γ=3∘ ,脊背夹角ψ = 156∘ ,直径D=15.88 mm,高度H=13.0 mm,齿边缘倒角C=0.4 mm,三棱齿的脊背处倒角均设置为1.0 mm。在此基础上,采用有限元软件,建立PDC切削齿破岩过程的有限元模型。选取武胜砂岩的力学性质参数作为岩石本构材料参数,密度为2.54 g/cm3,弹性模量为11.54 GPa,泊松比为0.062 MPa,抗拉强度为4.346 MPa,抗剪强度为13.56 MPa,抗压强度为67.548 MPa,内摩擦角38.03°,并根据圣维南原理,设定岩石模型尺寸为170 mm×50 mm×25 mm,岩石四周及底面边界自由度设置为0;三棱齿金刚石材料密度为15.4 g/cm3,弹性模量为890 GPa,泊松比为0.077[12]。三棱齿网格划分采用六面体网格,并使用减缩积分方法,结果如图2所示。岩石本构关系选用D-P准则,并定义了硬化特征;选用shear damage破坏准则,并设置损伤演化系数。将PDC切削齿绕钻头轴线的旋转切削简化为直线切削运动。为了计算方便快捷,切削齿视为刚体,忽略钻井液及温度的影响。

相同切削参数下,隐去切削齿后,常规平面齿与三棱齿切削岩石时岩石应力状态如图3和图4所示。数值模拟结果表明,非平面PDC齿与常规平面齿破岩过程存在明显差别。常规平面齿切削岩石时,在切削齿边沿处存在较大的应力集中区域,说明其主要利用金刚石齿刃边沿接触岩石产生的应力集中破碎岩石;而三棱齿破碎岩石时,产生的应力集中区域主要分布于棱脊区域,即岩石与三棱齿脊背接触部分,说明三棱齿主要通过金刚石的脊形结构接触岩石产生较大的点载荷,产生小范围破碎吃入岩石。

为了更准确和直观地比较三棱齿与常规平面齿破岩机理的差异,从数值模拟结果中提取切削瞬时岩石网格的三向主应力,得到各个网格的受力状态。岩石单元的应力提取位置如图5所示,以切削齿工作面前即将发生等效塑性应变岩石网格为第一排,间隔提取3排岩石网格的主应力数值。图5中1、2号网格为切削齿工作面上靠近切削齿中心处岩石,5、6号网格为靠近切削齿齿刃处岩石。

通过提取得到的主应力数据,计算得出每处网格洛德角

θσ 大小。岩石力学中的洛德角,可以反映岩石的受力状态形式,即3个主应力分量之间的比例关系,因此通过计算每个岩石网格的洛德角,能够得到切削齿切削破碎岩石时切削齿工作面前端区域的岩石受力状态,进而分析三棱齿与常规平面齿破岩时的差异。根据岩土弹塑性力学,洛德角的计算公式为[13]:

tanθσ=1√32σ2−σ1−σ3σ1−σ3−30∘⩽ (1) 式中:

{\theta }_{\sigma } 为洛德角,(°);{\sigma _1} ,{\sigma _2} 和{\sigma _3} 分别为第一主应力、第二主应力和第三主应力,MPa。{\theta _\sigma } = - 30^\circ 时,表示岩石单纯受拉;{\theta _\sigma } = 0^\circ 时,表示岩石单纯受剪;{\theta _\sigma } = 30^\circ 时,表示岩石单纯受压;- 30^\circ \leqslant {\theta _\sigma } \leqslant 0^\circ 时,表示岩石为拉伸剪切受力状态;0^\circ \leqslant {\theta _\sigma } \leqslant 30^\circ 时,表示岩石为压缩剪切受力状态。同样,提取三棱齿和常规平面齿的三向主应力,计算得到洛德角的变化情况(见图6和图7)。从图6和图7可以看出,2种切削齿的第一排网格为将要出现塑性变形的网格,其

{\theta _\sigma } 均较大,岩石表现为明显受压状态,说明与切削齿工作面接触的岩石主要受到压缩和压剪作用开始产生塑性变形。常规平面齿与三棱齿的第二排和第三排网格的受力状态存在明显差异,图6的3—5号网格

{\theta _\sigma } 偏小;图7的1—3号网格{\theta _\sigma } 偏小。这说明岩石进入塑性变形阶段后,与常规平面齿的边沿齿刃附近接触的岩石出现明显剪切和拉伸受力状态,靠近齿中心处岩石仍主要表现为压缩受力状态;而三棱齿在靠近齿中心区域的岩石出现明显的剪切和拉剪受力状态。以上研究表明,常规平面齿边沿的齿刃使岩石产生明显的剪切作用;三棱齿的脊形结构使靠近齿中心处岩石产生明显的剪切和拉剪作用,进而使岩石进入拉剪受力状态的区域增大。从图3和图4的数值模拟结果中提取切削齿的切向力,得到切向力随时间变化的规律(见图8)。从图8可以看出,三棱齿的切向力波动幅度明显小于常规平面齿。同时,根据切向力均值,计算得到相同吃入深度、不同角度下切削齿破碎比功(见图9和图10)。从图9和图10可以看出,前倾角较大时,三棱齿的破碎比功低于常规平面齿;存在一定侧转角时,三棱齿的破碎比功也低于常规平面齿。

2. 刮切试验研究

为了验证数值模拟结果的可靠性,同时了解三棱齿的破岩过程,采用牛头刨床试验机进行单齿直线刮切试验。试验条件与直线切削数值模拟的条件一致,切削齿直径均为15.9 mm,岩石选用表面平整的300 mm×250 mm×250 mm武胜砂岩。切削齿与齿座钎焊固定后安装在刨床刀柄上,并预设不同的切削齿角度、切削深度,采用牛头刨床为刀柄提供直线运动的动力,实现切削齿直线破碎岩石。

试验时进行3次重复刮切,计算单次刮切的切向力平均值,选择最接近3次刮切总切向力平均值的试验数据,通过数据采集系统,得到前倾角15°、切削深度1.5 mm时常规平面齿与三棱齿切向力的变化情况(见图11,图中虚线为切向力均值)。

从图11可以看出,在同一切削参数下,常规平面齿的切向力均值大于三棱齿。切削全过程切向力变化的标准差计算结果表明,三棱齿切向力标准差为349.09 N,常规平面齿切向力标准差为439.53 N,在相同条件下,三棱齿切削破碎砂岩所需的切向力及切向力波动幅度均小于常规平面齿,即三棱齿破碎岩石时受到的振动冲击小;且随着前倾角和侧转角增大,三棱齿的切向力及其波动幅度均有所增大。

对比试验结果与数值模拟结果发现,数值模拟结果与试验结果的误差率均小于15%,验证了数值模拟结果的可靠性。试验结果和数值模拟结果表明,三棱齿在切削岩石的过程中受到的切削力和切削力波动幅度均小于常规平面齿,可以推测三棱齿在实际施工条件下比常规平面齿的工作寿命更长。

3. 三棱齿PDC钻头现场试验

为验证数值模拟和室内试验的结论,在辽河油田进行了现场试验。辽河油区地层环境复杂,地层可钻性差,尤其是中生界以灰色厚层块状花岗质角砾岩为主,棱角状砾石含量一般大于50%,砾石成分以花岗质岩块为主,矿物为单颗粒石英、碱性长石和斜长石,岩性致密,研磨性高,冲击性强,极大地威胁切削齿和钻头的工作效率和寿命。

综合考虑三棱齿的耐磨抗冲性、拉剪破岩作用和切削力波动幅度较小的特点,在该地区某井进行了常规PDC钻头和三棱齿钻头同井对比试验。首先采用常规PDC钻头钻进,钻进井段3 839~4 057 m;随后钻头从角砾岩地层进入潜山混合花岗岩地层,地层的研磨性和冲击性增强,机械钻速降低,无法继续钻进,于是采用三棱齿钻头钻进,三棱齿钻头能够正常钻进,最终完成4 057~4 235 m井段的钻进,平均机械钻速5.93 m/h。

由试验结果可以看出,三棱齿钻头的工作地层主要是混合花岗岩地层,环境更加复杂与恶劣,但仍然能保证较大的进尺和较快的机械钻速,而常规PDC钻头在该地层无法顺利钻进,说明三棱齿比常规平面齿更加适用于钻进冲击大、研磨性强的混合花岗岩地层。三棱齿钻头出井后,三棱齿大多为正常的磨损失效,未出现明显的冲击破坏,说明三棱齿在花岗岩中表现出较强的抗冲击性能,这与数值模拟和室内试验的结论相符合,也表明三棱齿能够延长钻头的使用寿命。

4. 结论与建议

1)三棱齿工作表面特有的脊形结构,使其主要通过脊形结构产生点载荷和拉剪作用破坏岩石,能够减小切削齿受到的冲击,从而提高钻头的抗冲击能力,延长钻头的使用寿命,提高破岩效率。

2)三棱齿刮切破岩时的切向力及切向力波动幅度更小,对降低钻头破碎脆硬性岩石时的振动非常有利,同时可降低钻头的黏滑现象,提高钻头造斜能力。

3)现场试验表明,三棱齿布置于刀翼鼻部和肩部的PDC钻头,在冲击性强的混合花岗岩中仍具有较高的机械钻速,即三棱齿适用于钻进冲击性强、研磨性高的地层。

4)影响切削齿切削效果的实际因素较多,如温度、吃入岩石深度等都会对三棱齿的破岩机理和效率造成影响,建议今后应继续结合上述因素进行深入研究。

-

表 1 压力一定、温度不定时的试验数据及结果

Table 1 Test data and results with constant pressure and variable temperature

编号 压力/

MPa壳体温度/

℃甲烷体积

分数,%燃爆情况 备注 1 0.1 38.0 4.73 否 2 0.1 37.0 4.75 燃 3 0.1 83.0 4.73 燃 4 0.1 33.0 14.20 燃 5 0.1 34.0 14.60 燃 6 0.1 38.5 15.00 否 7 0.1 86.0 15.78 否 8 0.1 37.0 14.80 燃 9 0.1 92.0 15.00 否 10 0.1 90.0 < 15.00 燃 加少量空气 表 2 压力不定、温度基本稳定时的试验数据及结果

Table 2 Test data and results with variable pressure and nearly constant temperature

编号 压力/MPa 壳体温度/℃ 甲烷体积分数,% 燃爆情况 1 0.450 80 3.55 否 2 0.450 78 3.92 燃 3 0.365 68 27.40 否 4 0.400 69 25.00 燃 5 0.350 91 4.04 否 6 0.350 87 4.20 否 7 0.350 88 4.52 燃 8 0.100 86 15.78 否 -

[1] 李永杰, 陈一健, 孟英峰. 井下燃爆监测技术在气体钻井中的应用[J]. 天然气工业, 2008, 28(5): 50–52. doi: 10.3787/j.issn.1000-0976.2008.05.015 LI Yongjie, CHEN Yijian, MENG Yingfeng. Application of downhole explosion monitoring technology in gas drilling[J]. Natural Gas Industry, 2008, 28(5): 50–52. doi: 10.3787/j.issn.1000-0976.2008.05.015

[2] 练章华, 林铁军, 孟英峰.气体钻井基础理论及其应用[M].北京: 石油工业出版社, 2012: 1–5. LIAN Zhanghua, LIN Tiejun, MENG Yingfeng, et al. Basic theory of gas drilling and its application[M].Beijing: Petroleum Industry Press, 2012: 1–5.

[3] NF C23-560-3—2005 Electrical apparatus for the detection and measurement of flammable gases: part 3: performance requirements for group I apparatus indicating a volume fraction up to 100% methane in air[S].

[4] 王刚, 罗海珠, 潘竞涛, 等. 多组分可燃性气体爆炸影响研究[J]. 世界科技研究与发展, 2011, 33(2): 232–235. doi: 10.3969/j.issn.1006-6055.2011.02.019 WANG Gang, LUO Haizhu, PAN Jingtao, et al. Influence of explosion on multiple ignitability gases explosion[J]. World Sci-Tech R&D, 2011, 33(2): 232–235. doi: 10.3969/j.issn.1006-6055.2011.02.019

-

期刊类型引用(11)

1. 陈炼,魏小虎,曹强,周岩,杨迎新,胡川,赵志杰,伍彬. 凸棱非平面聚晶金刚石齿的破岩机理及在含砾地层中的应用. 中国机械工程. 2024(02): 371-379 .  百度学术

百度学术

2. 荣准,杨学军,张航,颜爽,张琦,张龙龙. 五宝场硬塑性地层斧形曲面PDC齿破岩性能研究. 钻探工程. 2024(02): 85-93 .  百度学术

百度学术

3. 李基伟,李乾,田胜雷,黄达,李玉梅,席岩. 东海深部高研磨地层冲击钻井PDC齿优选研究. 石油机械. 2024(08): 77-84 .  百度学术

百度学术

4. 谢志涛,赵宇璇,郭勇,吴德胜,李亚东. 脊形PDC齿的机械性能和破岩效果. 金刚石与磨料磨具工程. 2024(05): 599-606 .  百度学术

百度学术

5. 程伟,幸雪松,楼一珊,朱亮,尹彪. 三棱形PDC齿破岩特性数值模拟研究. 石油机械. 2024(11): 21-28 .  百度学术

百度学术

6. 刘伟吉,阳飞龙,董洪铎,程润,祝效华. 异形PDC齿混合切削破碎花岗岩特性研究. 工程力学. 2023(03): 245-256 .  百度学术

百度学术

7. 李涛,苏强,杨哲,徐卫强,胡锡辉. 川西地区超深井钻井完井技术现状及攻关方向. 石油钻探技术. 2023(02): 7-15 .  本站查看

本站查看

8. 王勇军,梁伟,张涛,杜志强,王磊,佟铮. 深部地热钻探中硬塑性泥岩地层钻头应用研究. 钻探工程. 2023(03): 92-98 .  百度学术

百度学术

9. 盛勇,刘川福,赵亮,丁峰,唐斌,闵鹏. 塔里木盆地HT区块难钻白云岩地层提速技术. 化学工程与装备. 2023(05): 75-77 .  百度学术

百度学术

10. 王勇军,聂德久,张涛,冯守涛,邸佳强,王磊,佟铮. 雄安新区D19地热勘探井钻探技术及成果. 钻探工程. 2023(S1): 299-304 .  百度学术

百度学术

11. 吴泽兵,席凯凯,赵海超,黄海,张文超,杨晨娟. 仿生PDC齿旋转破岩时的温度场和破岩特性模拟研究. 石油钻探技术. 2022(02): 71-77 .  本站查看

本站查看

其他类型引用(9)

下载:

下载: