2. 中海油能源发展股份有限公司工程技术分公司, 天津 300452

2. CNOOC EnerTech-Drilling & Production Co., Tianjin, 300452, China

与常规卡瓦尾管悬挂器相比,内嵌卡瓦尾管悬挂器具有过流面积大、承载能力强、下入过程安全等优点,已经广泛应用于深井和超深井固井施工中。卡瓦尾管悬挂器的核心部件是坐挂系统,而坐挂力学模型是尾管悬挂器结构设计和承载能力计算的基础。目前,悬挂器的设计依据主要是部件强度,即采用许用应力法或有限元法计算部件的强度是否满足要求[1, 2, 3, 4, 5]。许用应力法计算简单,但误差较大,并且不适用于结构复杂的部件;有限元法只能对特定工况进行分析,对计算机硬件要求较高,工作量大,计算结果受边界处理、网格精度等的影响较大,并且难以分析影响尾管悬挂器坐挂性能的因素和相关规律,对结构设计的指导作用有限。于成水等人[6]采用轴对称模型对常规卡瓦尾管悬挂器进行了简单的二维力学分析,建立了卡瓦与锥体的力学分析模型。但由于内嵌卡瓦尾管悬挂器结构复杂,至今未发现关于该工具坐挂系统力学理论方面的研究成果。为此,笔者采用理论分析和试验研究相结合的方法,建立了内嵌卡瓦式尾管悬挂器坐挂系统力学模型,给出了卡瓦咬合力理论计算方法。

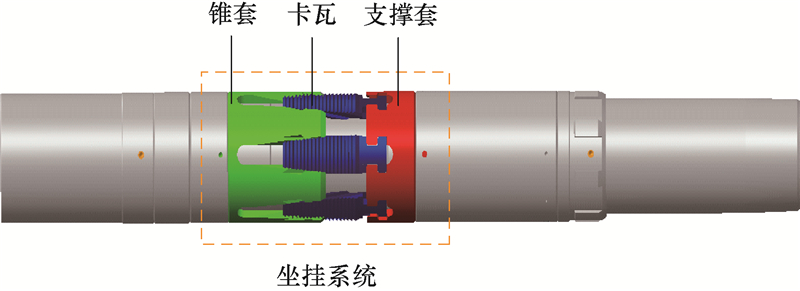

1 坐挂系统力学模型的建立 1.1 悬挂器结构及工作原理内嵌卡瓦尾管悬挂器主要由本体、液缸、内嵌式卡瓦和锥套等部件组成,其中坐挂系统如图 1所示。

|

| 图 1 内嵌卡瓦尾管悬挂器坐挂系统 Fig. 1 Setting system of liner hangers with embedded slips |

该悬挂器的工作原理为:与尾管一起下至预定位置后,通过套管憋压剪断剪钉,液缸推动卡瓦沿锥套爬行接触上层套管内壁,卡瓦牙咬紧套管内壁,将尾管悬挂在上层套管上。该悬挂器具有下入安全、坐挂可靠等优点,但结构复杂,导致其部件力学分析难度大、加工工艺复杂、加工精度要求高。

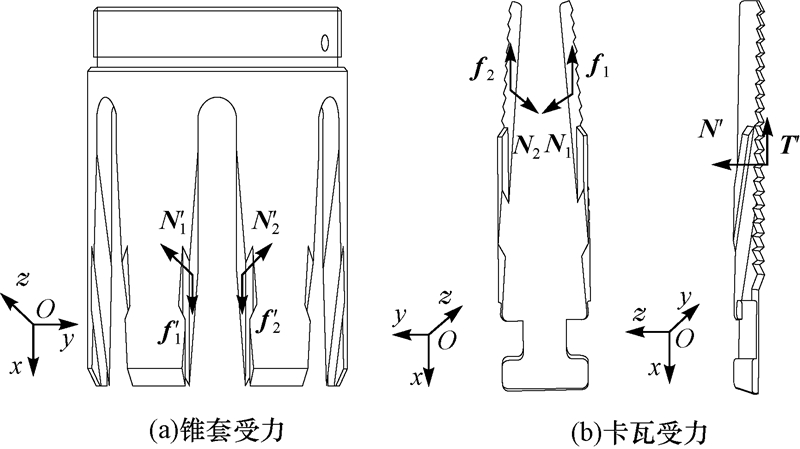

由该悬挂器的结构形式和工作原理可知,套管、卡瓦与锥套的相互作用是影响其承载能力的重要因素之一。内嵌卡瓦尾管悬挂器一般为六卡瓦式结构,卡瓦与锥套的相互作用属于三维力学问题,可以结合其结构特点和加工工艺,采用矩阵方法通过坐标的变换对其进行受力分析。

1.2 坐挂系统力学分析及模型建立建立数控铣床坐标系Oxyz,如图 2所示。每片卡瓦受到6个力的作用,分别是:锥套对卡瓦的摩擦力f1和f2,锥套对卡瓦锥面的正压力N1和N2,套管对卡瓦的径向作用力(正压力)N′,套管对卡瓦的支持力(咬合力)T′。若尾管重力为T,对上层套管的径向作用力为N,则T=6T′,N=6N′。

|

| 图 2 坐挂系统力学分析 Fig. 2 Mechanical analysis for setting systems |

在锥套锥面的加工过程中,认为铣刀转动轴始终与锥面(切削面)垂直,锥面全部通过铣刀的旋转和平移加工而成。

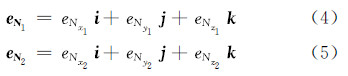

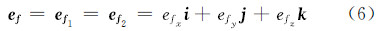

1.2.1 加工前状态(半成品状态)初始锥面正压力(铣刀转动轴方向)的单位向量:

初始锥面摩擦力(铣刀移动方向)的单位向量:

锥面正压力的单位向量:

锥面摩擦力的单位向量:

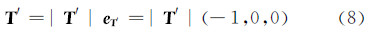

套管对单片卡瓦的正压力:

套管对单片卡瓦的支持力:

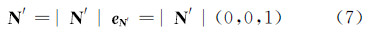

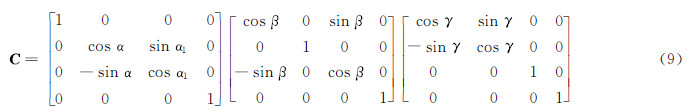

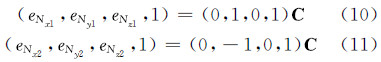

根据锥套的结构形式和加工工艺,若铣刀绕x,y和z轴的转角分别为α,β和γ,则坐标转换矩阵:

卡瓦两侧锥面正压力的单位向量分别为:

卡瓦两侧锥面摩擦力的单位向量分别为:

可以进一步得到:

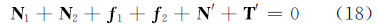

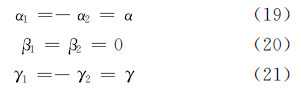

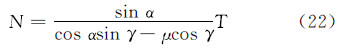

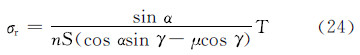

对卡瓦进行受力分析,满足以下静力学平衡条件:

由于卡瓦为轴对称结构,则有:

卡瓦对上层套管的咬合力与尾管重力的关系为:

式中:μ为卡瓦与锥套接触面的摩擦系数;0≤α<π/2,β=0,0≤γ<π。

卡瓦与套管的接触应力为:

式中:σr为卡瓦与套管的接触应力,MPa;S为单片卡瓦面积,mm2;n为卡瓦片数。

由此可进一步得到卡瓦和套管的接触应力与尾管重力的关系:

由式(22)可知,卡瓦咬合力与尾管重力、卡瓦加工绕坐标轴的转角和接触面的摩擦系数等变量有关。采用控制变量的方法,把多变量问题转换为多个单变量问题,只改变其中某一个变量研究其对卡瓦咬合力的影响。

1.3.1 卡瓦咬合力与尾管重力的关系控制卡瓦加工绕坐标轴的转角α和γ及接触面的摩擦系数μ,则卡瓦咬合力N只与尾管重力T有关:

由式(25)可知,卡瓦咬合力与尾管重力呈正比关系。随着尾管重力的增大,卡瓦咬合力也增大,卡瓦更容易咬紧上层套管内壁。因此,在现场施工过程中,坐挂预加载荷必须控制在100~200 kN,以增强悬挂器卡瓦坐挂的可靠性。

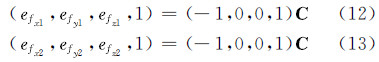

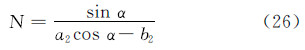

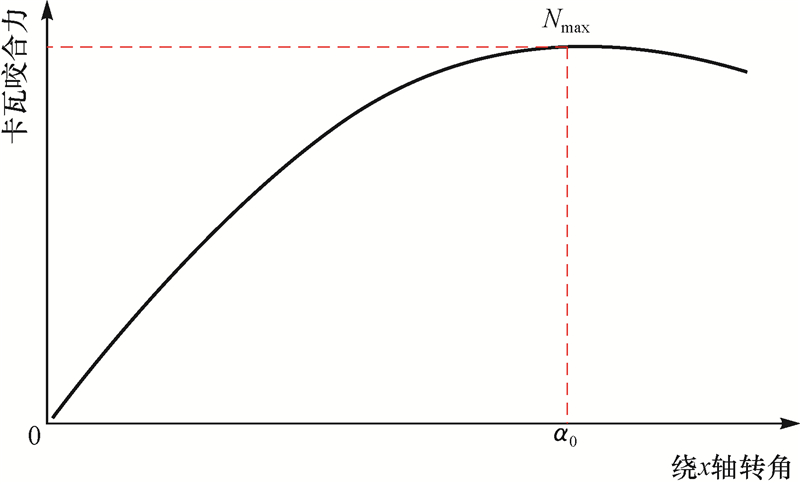

1.3.2 卡瓦咬合力与刀具绕x轴转角α的关系控制尾管重力T、卡瓦加工绕z轴转角γ和接触面的摩擦系数μ,则卡瓦咬合力只与刀具绕x轴的转角α有关。卡瓦咬合力N与转角α的关系见式(26),其变化趋势如图 3所示。

|

| 图 3 卡瓦咬合力与绕x轴转角的关系 Fig. 3 Relationship between slip clamping force and rotation angle around x-axis |

由式(26)和图 3可知,卡瓦咬合力随转角α增大呈现先增大后减小的趋势,且当α=α0时,咬合力取得最大值Nmax。

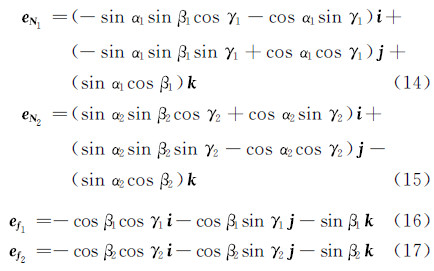

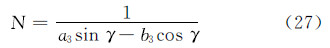

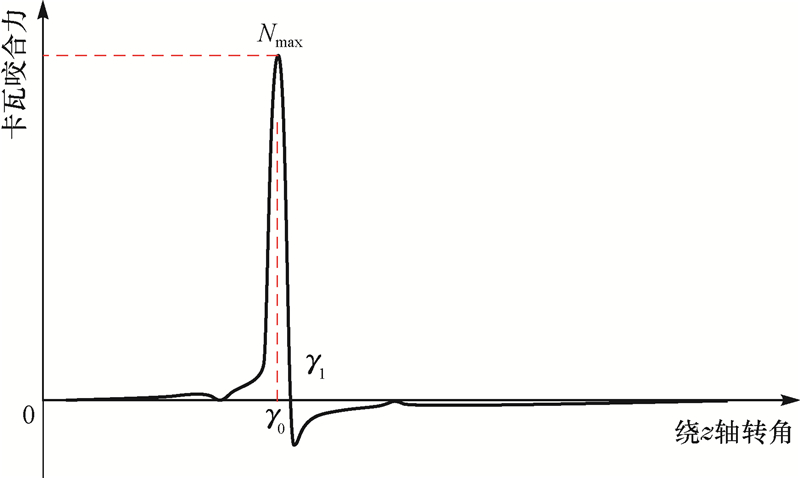

1.3.3 卡瓦咬合力与刀具绕z轴转角γ的关系控制尾管重力T、卡瓦加工绕x轴的转角α和接触面的摩擦系数μ,则卡瓦咬合力只与刀具绕z轴转角γ有关。卡瓦咬合力与转角γ的关系见式(27),其变化趋势如图 4所示。

|

| 图 4 卡瓦咬合力与绕z轴转角的关系 Fig. 4 Relationship between slip clamping force and rotation angle around z-axis |

由式(27)和图 4可知,当0<γ<γ1时,卡瓦咬合力为正值,即卡瓦可以咬紧套管内壁,且γ=γ0时卡瓦咬合力取得最大值Nmax;当γ>γ1时,卡瓦咬合力为负值,此时卡瓦不具有坐挂能力,在设计过程中要避免γ>γ1。

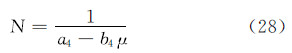

1.3.4 卡瓦咬合力与接触面摩擦系数μ的关系控制尾管重力T、卡瓦加工绕x轴的转角α和绕z轴的转角γ,则卡瓦咬合力只与接触面的摩擦系数μ有关。卡瓦咬合力与摩擦系数的关系见式(28),其变化趋势如图 5所示。

|

| 图 5 卡瓦咬合力与摩擦系数的关系 Fig. 5 Relationship between slip clamping force and friction coefficient |

由式(28)和图 5可知:当0≤μ<μ1时,卡瓦咬合力为负值,即卡瓦无法咬紧套管内壁,坐挂系统不能完成“自锁”,不具备坐挂能力;当μ>μ1时,卡瓦咬合力为正值,此时卡瓦具有坐挂能力,且μ=μ0时卡瓦咬合力取得最大值Nmax。在设计过程中,要选择合适的加工工艺和表面处理工艺,以控制接触面的粗糙度,得到合适的摩擦系数,使卡瓦咬合力在设计范围内。

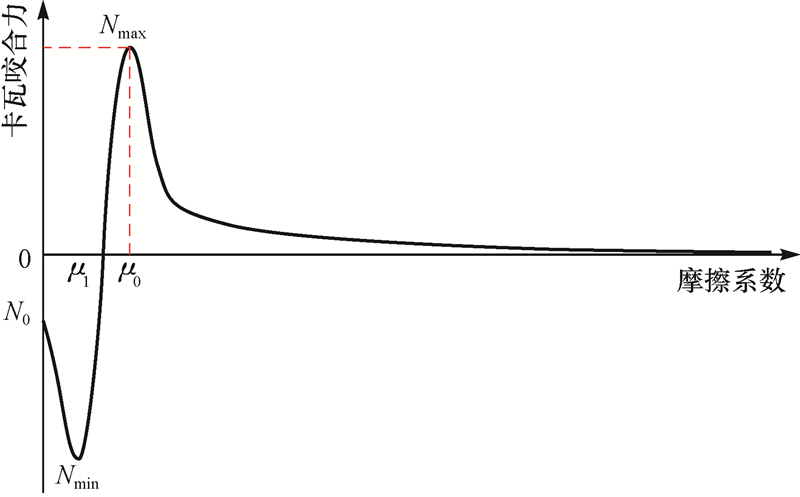

2 内嵌卡瓦悬挂器坐挂试验以某规格内嵌卡瓦尾管悬挂器为例进行试验。试验套管外径365.1 mm,壁厚13.85 mm,单片卡瓦面积18 000 mm2,弹性模量206 GPa,泊松比0.3,材料密度7 860 kg/m3。

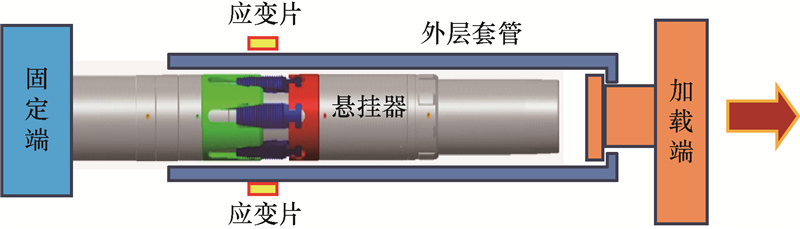

在卡瓦与套管的接触区域沿轴向贴应变片,悬挂器坐挂后通过拉伸试验机施加不同载荷,采用应变仪对悬挂器坐挂时的套管应力进行监测(试验系统如图 6所示,卡瓦与套管接触区域的应变测点布置情况如图 7所示)。然后,通过采集卡瓦接触区套管外壁的环向应变,计算出卡瓦对套管内壁的接触应力,与理论值进行比较。

|

| 图 6 试验系统示意 Fig. 6 Sketch of the test system |

|

| 图 7 卡瓦与套管接触区域的应变测点布置示意 Fig. 7 Arrangement of strain testing points in contact zone between slip and casing |

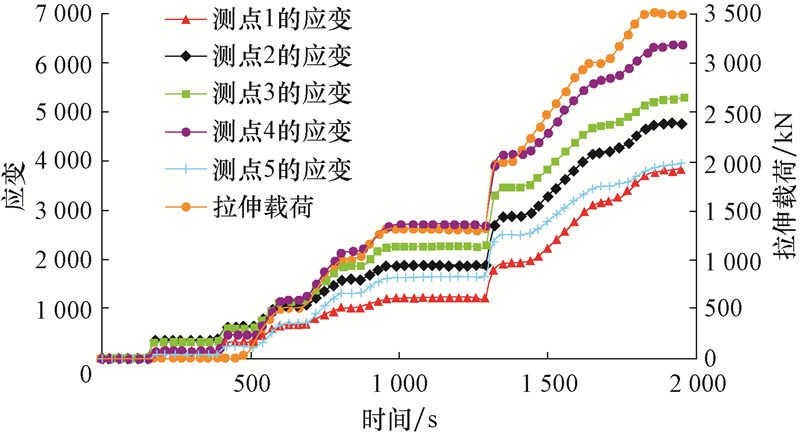

通过电动试压泵升高悬挂器内部液体压力将剪钉剪断,然后将悬挂器坐挂在外层套管内壁。依次施加500,1 000,1 500,2 000,3 000和3 500 kN的轴向载荷,得到套管外侧环向应变采集结果(见图 8)。

|

| 图 8 卡瓦接触区域套管外壁环向应变与拉伸载荷 Fig. 8 Circumferential strain and tensile load on casing outer wall in slip contact zone |

由图 8可知,测点1、测点5的环向应变比测点2、测点3和测点4小,说明卡瓦接触区域中心的环向应变要比两端大。当载荷大于2 000 kN时,套管外表面测点1的环向应变已经超过弹性范围(弹性应变为3 680,弹性应力为758 MPa),处于塑性状态。

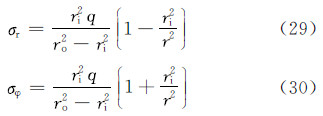

对于套管,根据拉梅公式和套管外侧环向应变可以得到套管内侧的应力情况:

式中:σφ为套管的环向应力,MPa;q为套管内壁径向压力,MPa;ri为套管的内半径,mm;ro为套管的外半径,mm;r为测点到套管中心的距离,mm。

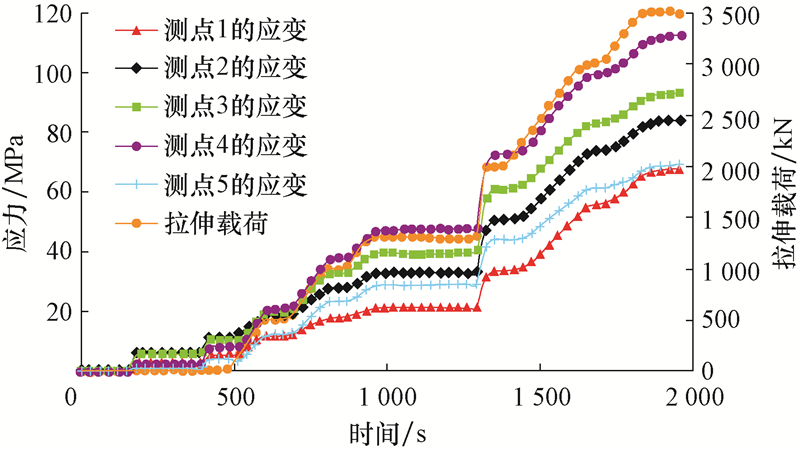

卡瓦与套管的接触应力试验结果如图 9所示。

|

| 图 9 卡瓦与套管内壁的接触应力 Fig. 9 Contact stress between slip and casing inner wall |

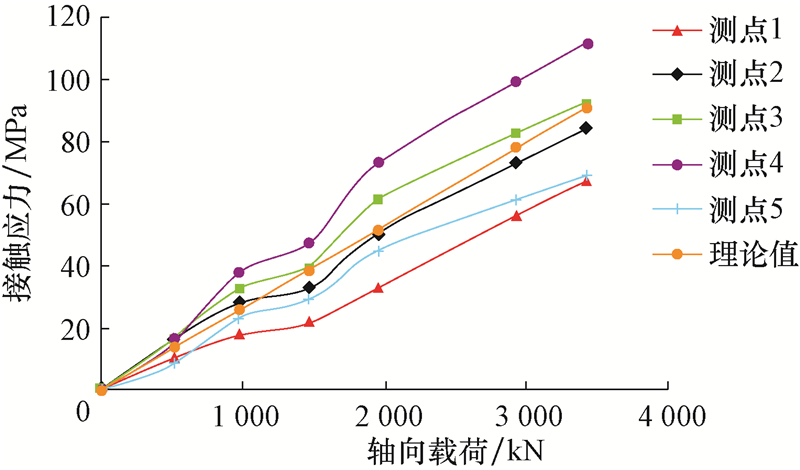

卡瓦与套管内壁接触应力理论计算值与试验值如图 10所示。

|

| 图 10 卡瓦与套管内壁接触应力理论值与试验值对比 Fig. 10 Comparison of theoretical and experimental values of contact stress between slip and casing inner wall |

由图 10可知:轴向载荷为0~3 500 kN时,卡瓦接触应力理论计算值与各测点所测结果的平均值比较吻合,误差在5%以内;5个测点的应力差异性较大,最大应力约为平均应力的150%,最小应力约为平均应力的70%。

3 结 论1) 基于矩阵理论建立了内嵌卡瓦尾管悬挂器坐挂力学模型,得到了卡瓦咬合力的理论计算方法。研究表明:卡瓦咬合力与尾管重力呈正比关系;卡瓦咬合力随着刀具转角α、γ和摩擦系数μ的增大呈现先增大后减小的变化规律。坐挂系统力学模型对结构设计及加工具有较好的指导作用。

2) 采用试验方法对内嵌卡瓦尾管悬挂器的上层套管应变进行了采集和分析,试验结果表明,理论计算值与各测点的平均值比较吻合,证明了卡瓦咬合力计算方法的可行性。

3) 本文仅对坐挂时套管环向应变和卡瓦接触应力进行了研究,未考虑套管的轴向应力,还需要进一步研究套管的失效模式,以形成科学合理的尾管悬挂器承载能力计算方法。

| [1] |

毕红杰.旋转尾管悬挂器卡瓦-锥体的性能分析与结构改进[D].青岛:中国石油大学(华东)机电工程学院,2011. Bi Hongjie.Performance analysis and structure improvement of rotating liner hanger's slips and cone[D].Qingdao:China University of Petroleum(Huadong),College of Mechanical and Electronic Engineering,2011. |

| [2] |

杨赟达,刘绘新,胥志雄,等.套管悬挂器抗内压结构安全性分析[J].石油矿场机械,2014,43(2):75-78. Yang Yunda,Liu Huixin,Xu Zhixiong,et al.Casing hanger internal pressure structural safety analysis[J].Oil Field Equipment,2014,43(2):75-78. |

| [3] |

尹飞,高宝奎,黄丹,等.深井尾管悬挂器强度分析及悬挂载荷计算[J].石油矿场机械,2011, 40(9):33-36. Yin Fei,Gao Baokui,Huang Dan,et al.Analysis of strength and suspended load of liner hanger in deep well[J].Oil Field Equipment,2011,40(9):33-36. |

| [4] |

董照远.尾管悬挂器力学分析[D].秦皇岛:燕山大学车辆与能源学院,2010. Dong Zhaoyuan.Mechanical analysis of liner hanger[D].Qinhuangdao:Yanshan University,College of Vehicles and Energy,2010. |

| [5] |

阮臣良,冯丽莹,张金法,等.内嵌卡瓦尾管悬挂器的研制与应用[J].石油机械,2012,40(8):15-18,23. Ruan Chenliang,Feng Liying,Zhang Jinfa,et al.Development and application of liner hanger embedded with slips[J].China Petroleum Machinery,2012,40(8):15-18,23. |

| [6] |

于成水,张恒,刘艳红,等.悬挂器坐挂失效的简要分析[J].钻采工艺,2002,25(1):90-91. Yu Chengshui,Zhang Heng,Liu Yanhong,et al.Analysis of the hanger set failure[J].Drilling & Production Technology,2002,25(1):90-91. |