2. 中国石油大学(华东)机电工程学院, 山东青岛 266580

2. College of Mechanical and Electronic Engineering, China University of Petroleum(Huadong), Qingdao, Shandong, 266580, China

连续油管压裂技术在现场应用时,连续油管入井过程中存在预弯曲、受力易伸缩,从而导致对目的层定位精度不高的问题。为解决该问题,一般采用套管接箍定位器[1-4]。套管接箍定位器主要有机械式、液压式和无线式3种。机械式套管接箍定位器内径为全通径,流量大,水力冲蚀小,可在井内任何位置进行探测定位;其缺点是工作中始终要与套管壁面和接箍接触,会磨损套管,且对定位块和弹簧强度要求高[5-6]。液压式套管接箍定位器的工作时间可调控,启动流量小,适用于管径小的连续油管,可避免卡钻;其缺点是增加了反循环工序,会增加施工时间,螺旋弹簧及定位球处容易失效[7]。无线式套管接箍定位器可对全井的套管接箍进行探测,能在井内任何井段进行准确定位,不易在井内形成卡钻;其缺点是内径小,砂液通过时对定位器内壁面有较为严重的冲蚀,且该技术国内暂不掌握,研发难度大,成本高[8]。综合比较上述3种套管接箍定位器的优缺点后认为,液压式和无线式套管接箍定位器存在的缺点较难克服,应从机械式套管接箍定位器入手,分析其存在的不足,对其结构进行优化设计,提高其综合性能。分析发现,现有机械式套管接箍定位器采用单定位块结构,通过定位块上、下端的倒角和下井与上提2道工序实现定位,在该过程中定位块和弹簧频繁受力,导致其逐渐失效,定位精度下降。为此,笔者设计了机械式双定位块套管接箍定位器,以减少上提管柱找准接箍的工序,缩短施工时间,同时避免连续油管因频繁受力而失效,从而延长使用寿命;并对其进行了现场试验,验证了其可行性。

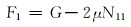

1 双定位块套管接箍定位器结构设计及受力分析根据设计思路,设计了机械式双定位块套管接箍定位器的结构,并对其入井过程中5种情况下的受力进行了分析,揭示了其工作原理。

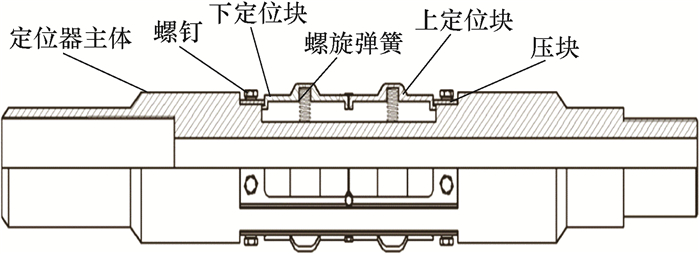

1.1 整体结构设计为实现在管柱入井过程中,定位块通过套管接箍位置时,利用大钩载荷的变化与测井数据,找准定位块经过套管接箍处时管柱下放力的2次波动,对目的层进行精确定位,设计了如图 1所示的机械式双定位块套管接箍定位器。

|

| 图 1 机械式双定位块套管接箍定位器结构 Fig.1 Structure of the locator with mechanical double positioning blocks for casing collars |

该定位器总长度679.0 mm,自由外径130.0 mm,刚体外径110.0 mm,内通径40.0 mm。定位器主体中间开槽,4组定位块沿周向排列,中间开有通孔;上定位块与下定位块的径向尺寸根据套管尺寸设计,上、下定位块之间的端部采用间隙配合;上、下定位块与主体凹槽配合的端部也采用间隙配合;上、下定位块底部与主体凹槽之间安装有螺旋弹簧,装配时弹簧处于压缩状态;定位块与定位器主体之间,通过一组螺钉与压块固定。

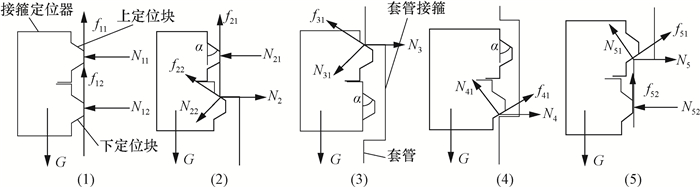

1.2 入井受力分析机械式双定位块套管接箍定位器入井过程中共有5种情况,即:定位器位于套管,下定位块位于套管接箍处,上定位块位于套管接箍处,下定位块离开套管接箍处,上定位块离开套管接箍处。对这5种情况依次进行受力分析,结果如图 2所示(图 2中:G为管柱所受重力,N;fz1为上定位块所受摩擦力,N;fz2为下定位块所受摩擦力,N;Nz1为上定位块所受支持力,N;Nz2为下定位块所受支持力,N;Nz为弹簧弹力,N;以上各符号中,下标z代表定位器下放过程中5种情况的序号)。

|

| 图 2 定位器下放过程中5种情况下的受力示意 Fig.2 The force change on the locator in five cases during slack-off |

套管接箍定位器随连续油管以一定速度下放,当定位器上、下定位块处于套管中时,受到管柱自身重力以及定位块与套管间的摩擦力,下放力基本稳定,受力情况如图 2(1)所示。根据受力分析,可得:

|

(1) |

式中:μ为摩擦系数;k为弹簧劲度系数,N/mm;x为弹簧的形变量,mm。

由于上、下定位块在套管中处于压缩状态,N1=N11,N2=N22,同时上、下定位块底部的螺旋弹簧也完全相同,故N11=N12。因此,连续油管的下放力为:

|

(2) |

式中:F1为连续油管的下放力,N。

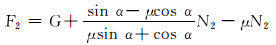

同理可得,下定位块位于套管接箍处、上定位块位于套管接箍处、下定位块离开套管接箍处、上定位块离开套管接箍处时,连续油管的下放力为:

|

(3) |

|

(4) |

|

(5) |

|

(6) |

式中:F2,F3,F4和F5分别为下定位块位于套管接箍处、上定位块位于套管接箍处、下定位块离开套管接箍处、上定位块离开套管接箍处时连续油管的下放力,N;α为定位块角度,(°)。

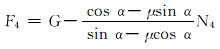

由以上分析可知,管柱通过套管接箍时的下放力与弹簧支撑力、定位块的定位角以及接触面的摩擦系数有关。当连续油管携带定位器通过套管接箍时,由于采用双定位块结构,管柱的下放力会出现2次波动(F2~F3和F4~F5)。一个接箍产生2个力的波动,在仪表车上能采集到力的脉冲变化,如图 3所示。通过与深度计数器数据相结合,可确定井下套管接箍所在位置的深度,从而实现对目的层的精确定位。

|

| 图 3 套管接箍处下放力变化示意 Fig.3 The change of slack off force on the casing collar |

为了分析机械式双定位块套管接箍定位器的可靠性,设定位器下放速度为5 m/min,定位器中心与套管接箍中心的距离为1 m,弹簧原长为30 mm,利用ADAMS软件对其入井下放过程进行了动力学数值模拟,并对其结构参数(定位块角度、高度差及弹簧刚度)进行了分析和优化。

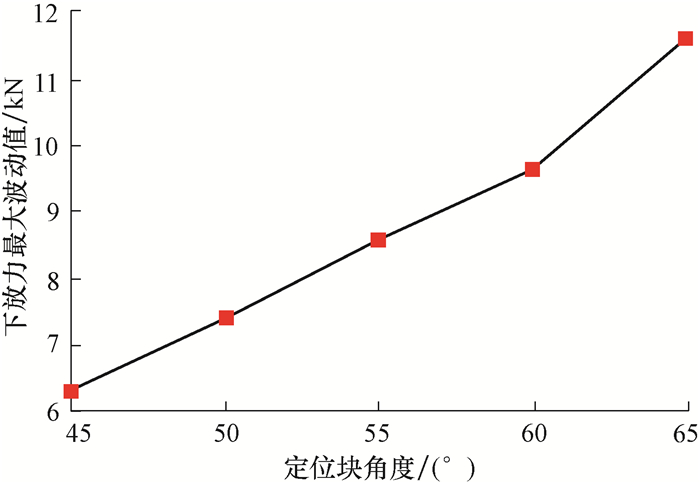

2.1 定位块角度的影响进行数值模拟时,依据单一变量原则,取弹簧刚度为150 N/mm,定位块高度差为0,定位块角度在45°~65°。模拟结果见表 1(下放力波动值取绝对值)。

| 角度/(°) | 下定位块位于接箍处 | 上定位块位于接箍处 | 下定位块离开接箍处 | 上定位块离开接箍处 | |||||||

| 时间/s | 下放力波动值/N | 时间/s | 下放力波动值/N | 时间/s | 下放力波动值/N | 时间/s | 下放力波动值/N | ||||

| 45 | 10.340 0 | 3 748.4 | 11.541 9 | 4 402.9 | 12.459 3 | 6 089.7 | 13.663 1 | 6 311.0 | |||

| 50 | 10.336 6 | 4 492.4 | 11.541 6 | 5 019.1 | 12.456 7 | 6 799.3 | 13.664 2 | 7 389.9 | |||

| 55 | 10.335 4 | 5 238.2 | 11.541 0 | 5 676.4 | 12.459 1 | 7 728.9 | 13.664 1 | 8 578.7 | |||

| 60 | 10.334 8 | 5 976.1 | 11.541 5 | 6 369.7 | 12.456 3 | 9 026.7 | 13.662 6 | 9 608.9 | |||

| 65 | 10.335 2 | 6 466.3 | 11.540 0 | 7 246.6 | 12.460 0 | 11 620.8 | 13.672 4 | 10 541.1 | |||

其中,下放力最大波动值与定位块角度之间的关系如图 4所示。

|

| 图 4 下放力最大波动值与定位块角度的关系 Fig.4 Relationship between the maximum fluctuation value of the slack off force and the positioning block angle |

由图 4可知,在定位器下放速度一定的条件下,随着定位块角度增大,定位器经过套管接箍处的下放力最大波动值逐渐增大,显示在测井工具中的力学波动也就越大,因而更容易判断套管接箍位置。因此,优选定位块角度为65°,而且10 kN的波动幅度足以满足观测要求。

2.2 弹簧刚度的影响进行数值模拟时,取定位块角度为50°,定位块高度差为0,弹簧刚度在为80~220 N/mm。模拟结果见表 2。

| 弹簧刚度/(N·mm-1) | 下定位块位于接箍处 | 上定位块位于接箍处 | 下定位块离开接箍处 | 上定位块离开接箍处 | |||||||

| 时间/s | 下放力波动值/N | 时间/s | 下放力波动值/N | 时间/s | 下放力波动值/N | 时间/s | 下放力波动值/N | ||||

| 80 | 10.344 3 | 1 723.6 | 11.541 0 | 2 821.5 | 12.491 8 | 4 019.2 | 13.688 5 | 4 821.5 | |||

| 120 | 10.335 8 | 3 678.2 | 11.580 7 | 4 226.1 | 12.481 6 | 5 467.4 | 13.775 6 | 6 436.8 | |||

| 150 | 10.377 0 | 4 773.9 | 11.524 6 | 5 069.0 | 12.459 0 | 7 701.1 | 13.688 5 | 7 911.9 | |||

| 180 | 10.352 7 | 5 785.4 | 11.550 5 | 6 291.2 | 12.534 9 | 9 592.0 | 13.781 8 | 9 634.1 | |||

| 220 | 10.352 2 | 6 959.7 | 11.580 7 | 7 466.4 | 12.498 0 | 11 226.5 | 13.742 8 | 11 606.5 | |||

其中,下放力最大波动值与弹簧刚度之间的关系如图 5所示。

|

| 图 5 下放力最大波动值与弹簧刚度的关系 Fig.5 The relationship between the maximum fluctuation value of slack off force and the spring stiffness |

由图 5可知,在保持下放周期及其他条件不变的情况下,随着弹簧刚度增加,定位器所产生的下放力最大波动值呈线性增大趋势,连续油管的下放难度也逐渐增大。因此,在保证能准确找到套管接箍位置的前提下,可选用较大的弹簧刚度。如选择弹簧刚度为220 N/mm,则其产生的下放力波动幅度足以满足观测需求。

2.3 定位块高度差的影响进行数值模拟时,取定位块角度为50°,弹簧刚度为150 N/mm,上、下定位块的高度差为0和5 mm。模拟结果见表 3。

| 高度差/mm | 下定位块位于接箍处 | 上定位块位于接箍处 | 下定位块离开接箍处 | 上定位块离开接箍处 | |||||||

| 时间/s | 下放力波动值/N | 时间/s | 下放力波动值/N | 时间/s | 下放力波动值/N | 时间/s | 下放力波动值/N | ||||

| 0 | 10.364 2 | 4 974.2 | 11.556 3 | 5 352.8 | 12.483 4 | 6 557.7 | 13.675 5 | 7 452.7 | |||

| 5 | 10.391 1 | 4 990.4 | 11.582 9 | 5 375.7 | 12.551 2 | 6 416.2 | 13.743 0 | 7 302.5 | |||

由表 3可知,定位块有无高度差对定位器通过套管接箍时的下放力最大波动值无明显影响。因此,进行结构设计时,可忽略上、下定位块高度差的影响。

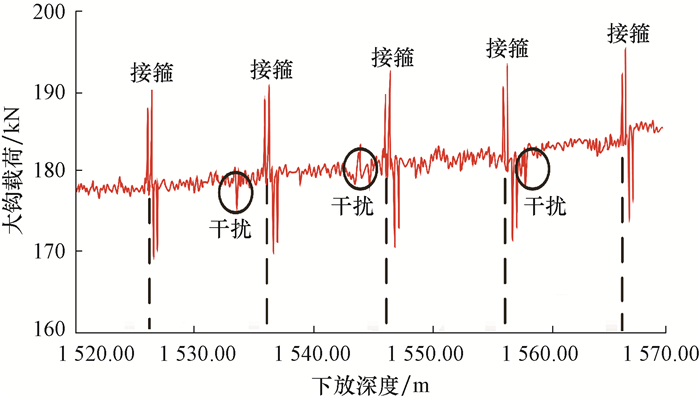

3 现场试验根据数值模拟分析结果,选用结构参数为定位块角度65°、弹簧刚度220 N/mm、定位块无高度差,加工了机械式双定位块套管接箍定位器样机,并在塔河油田进行了现场试验。试验井(X井)井深约为2 500.00 m,井眼直径为120.7 mm。测井数据显示,该井1 520.00~1 570.00 m井段的井况较为复杂,其井眼轨迹数据见表 4。在该井段,存在5处等间距排列的套管接箍,易于判断接箍位置,具体位置分别在井深1 525.36,1 535.06,1 544.76,1 554.46和1 564.16 m处。

| 井深/m | 垂深/m | 井斜角/(°) | 方位角/(°) |

| 1 520.84 | 1 520.75 | 2.03 | 136.54 |

| 1 539.88 | 1 539.77 | 3.79 | 136.75 |

| 1 568.80 | 1 568.68 | 1.58 | 147.80 |

在X井作业过程中,通过地面监测系统得到了大钩载荷与下放深度的关系。其中,该井1 520.00~ 1 570.00 m井段大钩载荷与下放深度的关系曲线如图 6所示。由图 6可知,在井深1 528.75,1 538.45,1 548.15,1 557.55和1 567.25 m处大钩载荷发生了较大波动,且套管接箍排列规律与由测井数据得到的结果一致。对其进行校深,得到知5处大钩载荷发生波动的真实井深即1 525.36,1 535.06,1 544.76,1 554.46和1 564.16 m,从而实现了连续油管下放深度的精确定位。

|

| 图 6 塔河油田X井作业过程中的大钩载荷 Fig.6 Hook load chart during the operation of well X in Tahe Oilfield |

通过现场试验,证明机械式双定位块套管接箍定位器经过套管接箍时能产生足够大的力学波动,结合测井数据找准套管接箍位置,实现对目的层的定位。而且,下放过程中能有效将因振动、固体颗粒等所引起的干扰波动与经过套管接箍所产生的力学波动区分开来,避免误判,准确性高,工作性能良好。

4 结论1) 在分析目前常用套管接箍定位器不足的基础上,设计了机械式双定位块套管接箍定位器。该定位器在进入套管接箍处时,能产生2次力学波动,易被测井工具检测到,从而可提高对目的层的定位精度。

2) 通过ADAMS软件进行动力学数值模拟发现,上、下定位块角度、弹簧刚度与下放力大小成正比,而定位块高度差对下放力影响较小,设计机械式双定位块套管接箍定位器时可忽略。

3) 现场试验证明,机械式双定位块套管接箍定位器性能可靠,能有效避免干扰带来的误判,弥补了目前常用套管接箍定位器的不足。

| [1] |

伊西锋, 李玉宝, 李明, 等. 胜利油田管内分段压裂技术及应用[J]. 石油矿场机械, 2015, 44(4): 86-90. YI Xifeng, LI Yubao, LI Ming, et al. Staged fracturing technology and its application in inner tubing in Shengli Oilfield[J]. Oil Field Equipment, 2015, 44(4): 86-90. DOI:10.3969/j.issn.1001-3482.2015.04.021 |

| [2] |

吕选鹏, 周承富, 陈辉, 等. 连续油管技术在页岩气勘探开发中应用前景[J]. 石油矿场机械, 2012, 41(2): 67-70. LYU Xuanpeng, ZHOU Chengfu, CHEN Hui, et al. Coiled tubing technology prospect in exploration and development of shale gas[J]. Oil Field Equipment, 2012, 41(2): 67-70. DOI:10.3969/j.issn.1001-3482.2012.02.017 |

| [3] |

靳宝军, 邢景宝, 郑锋辉, 等. 连续油管喷砂射孔环空压裂工艺在大牛地气田的应用[J]. 钻采工艺, 2011, 34(2): 39-41. JIN Baojun, XING Jingbao, ZHENG Fenghui, et al. Application of coiled tubing annular fracturing sand blasting perforation technology in the Daniudi Gas Field[J]. Drilling & Production Technology, 2011, 34(2): 39-41. DOI:10.3969/j.issn.1006-768X.2011.02.013 |

| [4] |

李梅, 刘志斌, 吕双, 等. 连续油管喷砂射孔环空分段压裂技术在苏里格气田的应用[J]. 石油钻采工艺, 2013, 35(4): 82-84. LI Mei, LIU Zhibin, LYU Shuang, et al. Application of coiled tubing jet perforation separated fracturing through annulus technique in Sulige Gas Field[J]. Oil Drilling & Production Technology, 2013, 35(4): 82-84. DOI:10.3969/j.issn.1000-7393.2013.04.022 |

| [5] |

艾白布·阿不力米提, 王建磊, 刘江, 等. 连续油管接箍定位器的研制与应用[J]. 石油矿场机械, 2015, 44(11): 79-81. Aibaibu·Abulimiti, WAND Jianlei, LIU Jiang, et al. Development and application of coiled tubing coupling locator[J]. Oil Field Equipment, 2015, 44(11): 79-81. DOI:10.3969/j.issn.1001-3482.2015.11.020 |

| [6] |

姜勇, 任国富, 王在强, 等. 机械套管接箍定位器的研制及应用[J]. 低渗透油气田, 2013(3): 131-134. JIANG Yong, REN Guofu, WANG Zaiqiang, et al. Development and application of mechanical casing-collar locator[J]. Low Permeability Oil & Gas Fields, 2013(3): 131-134. |

| [7] |

任国富, 姜勇, 桂捷, 等. 液压式连续油管定位器研制[J]. 石油矿场机械, 2013, 42(8): 52-54. REN Guofu, JIANG Yong, GUI Jie, et al. Development of hydraulic coiled tubing locator[J]. Oil Field Equipment, 2013, 42(8): 52-54. DOI:10.3969/j.issn.1001-3482.2013.08.014 |

| [8] |

陈军, 蒋金宝, 刘兆年, 等. 无线套管接箍定位器及其在连续油管压裂中的应用[J]. 新疆石油天然气, 2008, 4(2): 73-76, 84. CHEN Jun, JIANG Jinbao, LIU Zhaonian, et al. The application analysis of wireless casing collar locators in coiled-tubing fracturing[J]. Xinjiang Oil & Gas, 2008, 4(2): 73-76, 84. DOI:10.3969/j.issn.1673-2677.2008.02.019 |