2. 中国石油勘探开发研究院, 北京 100083

2. Research Institute of Petroleum Exploration and Development, Beijing, 100083, China

全球油气勘探正从浅层向深层、超深层发展,钻遇“三高”(岩石的硬度高、研磨性高、可钻性级值高)地层的概率越来越大,破岩难度加大,这严重影响了深部硬地层的机械钻速,增加了勘探开发成本[1-3]。为提高深部硬地层的机械钻速,国内外提出一些钻井新技术并研制了一些钻井新工具,如复合冲击破岩钻井新技术[3]、扭力冲击器[4]和新型复合冲击钻具[5]等。这些新技术新工具利用冲击能量辅助破岩,但其轴向振动频率不高,一般在20 Hz以下,主要还是依靠旋转破岩能量破碎岩石,若能将轴向冲击频率提高几十倍,将会极大地提高轴向冲击辅助破岩的效率。

超声波破岩技术是由超声波加工衍变而来的一种新破岩技术[6],具有振动频率高(高达20 kHz)的特点,利用超声波技术可实现钻头的高频低幅轴向振动,从而达到破岩提速的目的。鉴于此,针对深部硬地层,笔者将超声波破岩技术和传统旋转破岩技术相结合,提出了超声波高频旋冲破岩钻井技术。该技术利用压电陶瓷等材料将电能转化成高频振动机械能并产生超声波,产生的超声波振动带动钻头做轴向高频低幅振动,使钻头产生高频冲击能量,起到协助破岩的作用;另外,超声波的频率与岩石固有频率相同时会产生共振,岩石的振动位移最大,最容易破碎[7]。M.Wiercigroch和E.Pavlovskaia等人[8-9]分析了超声波技术破碎硬材料的过程,建立了超声波激励系统冲击钻进模型[10-11],并解释了高钻压条件下钻速降低的试验现象。翟国兵[12]利用核磁共振分析系统,研究了不同压力下超声波振动对岩石孔隙度及微裂纹的影响。尹崧宇等人[13]采用数值模拟与试验相结合的方法,分析了岩石在超声波振动载荷作用下的损伤过程,并研究了岩石非均质性对岩石裂纹扩展的影响,发现非均匀系数增大会提高岩石原始裂纹的扩展效率。

M.Wiercigroch和E.Pavlo-vskaia等人的研究重点是超声波激励系统的动力学研究,没有分析钻压和频率等关键参数对破岩效率的影响;翟国兵等人只考虑了轴向高频冲击对岩石微观损伤的促进作用,没有从宏观上分析影响破岩效率的因素。因此,针对深部硬地层,笔者设计了可实现高频旋冲破岩的超声波振动短节,分析了超声波破岩的机理,建立了高频冲击钻进模型,总结了高频冲击破岩钻进过程的3个阶段,从宏观上分析了影响破岩效率的关键参数,以期实现在最优参数条件下进行高频旋冲破岩,进而有效提高深部硬地层的机械钻速。

1 超声波破岩钻井技术基本原理 1.1 技术思路一方面,随着油气勘探开发的不断深入,钻遇深部硬地层的概率增大,而深层硬地层的钻速较低。近几年针对深层硬地层,提出并进行了复合冲击破岩钻井新技术[3, 14-15]研究,但该技术的轴向振动频率不高,若能将该技术的轴向冲击频率提高几十倍,将会极大地提高破岩效率。另一方面,超声波切削技术[16-18]的大规模应用表明,利用压电陶瓷材料能有效带动切削钻头在轴向上进行高频振动(振动频率可达20 kHz),极大地提高了钻头轴向上的辅助破岩能量。若能将轴向高频冲击与旋转破岩方式联合起来,从而使钻头具有立体破岩效果,将会极大地提高机械钻速——这就是超声波钻井技术的由来。简而言之,超声波高频旋冲破岩的实质就是钻头通过其高频轴向振动和旋转,合理释放聚集在钻柱上的扭转破岩能量,使岩石产生疲劳损伤,并利用共振原理降低岩石强度,加快岩石破坏,从而提高破岩效率,实现提高机械钻速的目的。

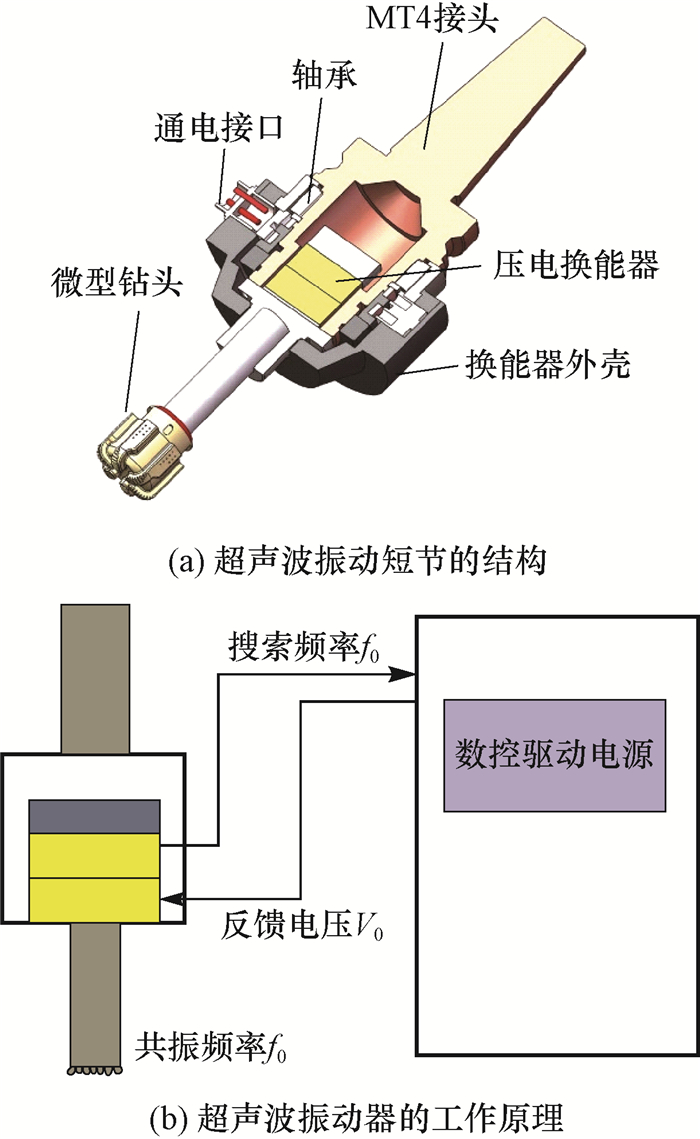

为实现超声波高频旋冲钻井技术,设计了超声波振动短节,其主要由压电换能器、换能器外壳、通电接口、MT4接头、微型钻头及轴承等部件组成(见图 1(a))。通电接口和压电换能器之间通过碳刷和导线连接,以保证给旋转运动部件(包括MT4接头、压电换能器和微型钻头)持续供电。数控驱动电源将常规的220 V(50 Hz)的电流转化为高频(20 kHz以上)高压(1 000 V以上)电信号,压电换能器接收到高频高压电信号后,利用压电陶瓷的压电性能[19]将高频高压电信号转化为高频超声振动,微型钻头接收到高频超声振动并通过柄部将超声振动放大,从而带动钻头做轴向高频振动。

|

| 图 1 超声波振动器的结构及工作原理 Fig.1 Structure and operating principle of ultrasonic vibrator |

基于共振原理,数控驱动电源可以自动搜索到可以使压电换能器和微型钻头发生共振的频率f0,然后反馈相应的电压信号V0,压电换能器接收到电压信号V0后发生压电效应,就产生频率为f0的轴向振动(见图 1(b)),从而带动下部微型钻头产生频率为f0的振动,并带动钻头产生轴向振动,实现钻头的轴向高频振动冲击,使钻头获得来自超声波振动短节的高频轴向冲击能量。同时超声波振动短节带动钻头做旋转运动,使钻头同步实现旋转切削破岩和轴向高频振动冲击破岩,从而达到大幅提高深部硬地层机械钻速的目的。

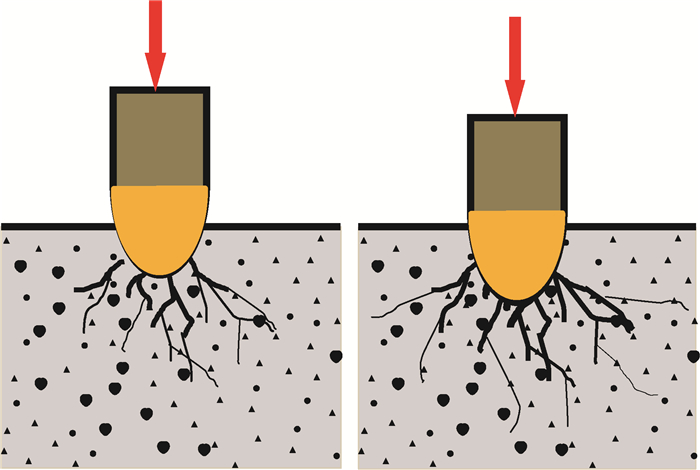

1.2 破岩机理1) 周期性高频冲击破碎岩石。超声波高频旋冲破岩时,岩石承受周期性动载荷的作用,此时疲劳破碎起辅助破岩的作用。岩石内部薄弱区域在变应力作用下,逐渐发生损伤累积,进一步产生微小裂纹(如图 2所示),当裂纹扩展达到一定程度后发生突然断裂,从局部区域开始损伤累积,到最终整体破坏,这是一个动态不可逆的塑性损伤积累过程,反映了岩石自身抗疲劳的宏观力学性能。高频冲击钻头接触岩石时,钻头切屑齿作用在非常小的区域,因此产生非常大的瞬时冲击应力[20],当瞬时冲击应力超过岩石的抗压强度时,切削齿吃入岩石,在旋转作用下冲击接触区会产生拉应力和剪应力,进而实现破岩。

|

| 图 2 岩石受轴向高频冲击作用时的裂纹发展示意 Fig.2 The fracture development of rock under axial high-frequency percussive action |

2) 合理利用共振能量破岩。当激励频率与岩石固有频率接近或相同时,岩石产生共振,整体振动位移达到峰值[21]。当岩石受到合理共振时,其内部会快速产生破损,强度急剧降低,此时岩石会很容易破碎[13]。共振是简谐振动激励下岩石介质振动响应的特殊情况,当钻头的冲击频率与岩石的固有频率接近时,振动位移最大[7]。钻头的周期性振动还会对钻井液流动产生影响,使其产生水力脉动效应,从而使井底流场产生脉动效应,迫使岩屑颗粒翻转、流动,提高井底的净化程度[22],减少压持效应引起的岩石重复切削,并在一定程度上改善井底附近的岩石受力状况,提高钻头的破岩效率。

3) 有效传递上部钻柱能量。钻柱和井壁、钻头和井底岩石非线性接触所引起粘滑振动的破坏力最强,会造成钻柱和井下工具过早疲劳失效[3]。超声波高频冲击破岩钻井技术对钻压的要求比常规钻井技术低,超声波短节在钻压较小的条件下就可实现破岩,因此,更容易释放上部钻柱的旋转能量,减轻钻柱的粘滑振动。

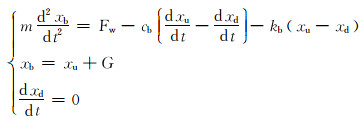

2 超声波高频冲击钻进模型及分析 2.1 高频冲击钻进模型的建立为了模拟高频冲击钻进过程,分析影响钻速的主要因素,建立了高频冲击钻进模型(见图 3)。该模型的假设条件为:1)岩石是黏弹性体,其适用改进后的凯尔文体模型,即岩石由胡克体与牛顿体组成,也就是由一个弹簧(弹性系数为kb)和一个阻尼器(阻尼系数为cb)并联而成;2)钻头在周期性推力的作用下向前运动,推力Fw由静态钻压F0和超声波激励引起的周期作用力Asin(Ωt+φ)组成。图 3中:xb为钻头运动位移,m;xu为岩石上表面位移,m;xd为岩石下表面位移,m;m为钻头的质量,kg;Fw为作用在钻头上的力,N;F0为作用在钻头上的静态钻压,N;Fr为破碎岩石所需要的最小作用力,N;G为钻头与岩石上表面的初始距离,m;A为超声波激励作用在钻头上力的振幅,N;Ω为超声波频率,Hz;kb为弹性系数,N/m;cb为阻尼系数,N·s/m。

|

| 图 3 高频冲击钻进模型 Fig.3 A high-frequency percussive drilling model |

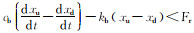

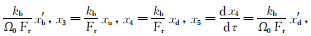

钻头与岩石没有接触时,即xb<G时,运动方程为:

|

(1) |

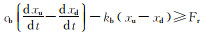

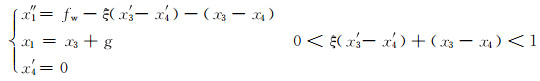

钻头与岩石接触,岩石被压缩但未破碎时,即0<

|

(2) |

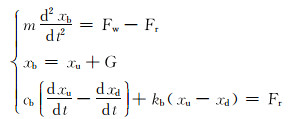

钻头与岩石接触,钻头破碎岩石并钻进时,即

|

(3) |

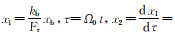

为了分析方便,引入以下无因次参数:Ω0=

将无因次参数和无因次变量代入式(1)、式(2)和式(3)得:

|

(4) |

|

(5) |

|

(6) |

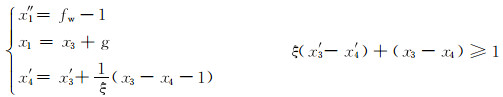

无因次参数取值分别为a=1,ω=10,γ=4,g=0.3,α=0,ξ=2。采用常微分方程的离散化求解法求解式(4)、式(5)和式(6),并根据结果绘制位移x1,x3和x4与时间τ的关系曲线,结果如图 4所示。由图 4可以看出:第1阶段,钻头与岩石没有接触,钻头在作用力Fw的作用下向前运动,x1逐渐增大,x3和x4均为0;τ=0.4时,钻头与岩石上表面接触,并开始对岩石施加作用力,进入第2阶段,此时作用力不足以破碎岩石,岩石处于受压缩状态,x3随着x1增大而增大,x4保持不变;τ=0.65时,进入第3阶段,作用力达到岩石的屈服强度,岩石开始破碎,位移x4开始随着x3增大而增大。

|

| 图 4 位移x1, x3, x4与时间τ的关系曲线 Fig.4 Relationship curve between displacement x1、x3、x4 and time τ |

从图 4的局部放大图(τ>0.65)可以看出:第3阶段结束后,又进入第2阶段,钻头与岩石保持接触,但作用力不足以破碎岩石,岩石处于损伤积累阶段,此时x4保持不变;损伤积累到一定程度后又进入第3阶段——岩石破碎,x4逐渐增大。在超声波高频交变应力作用下,岩石经过第2阶段和第3阶段的不断交替变化,反复经历疲劳损伤积累和破碎2个过程,最终达到高效破岩的目的。

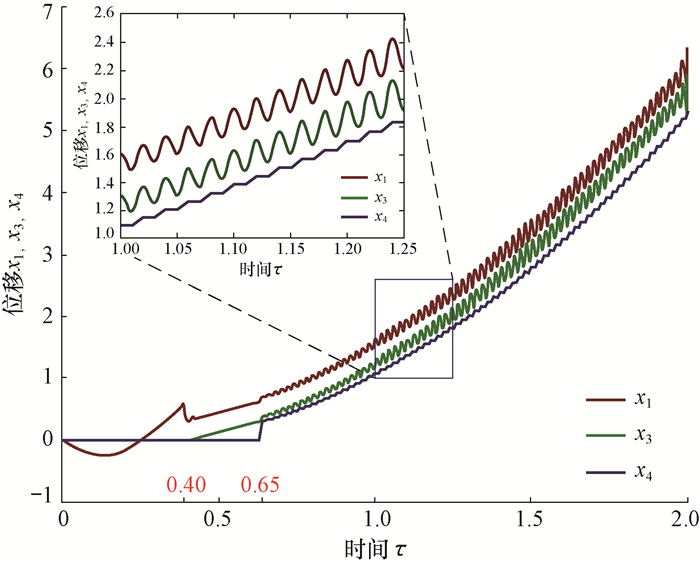

2.2.2 影响破岩效率的因素1) 钻压。图 5所示为计算出的不同γ下位移x4随时间τ的变化曲线。由图 5可知,其他因素相同的情况下,γ越大,相同时间τ内的位移x4越大。由于γ是静态钻压F0与破碎岩石所需要的最小作用力Fr的比,而Fr是与岩石物理性质有关的常量。因此,γ和静态钻压F0正相关。这说明在不考虑井底压持效应的情况下,钻压越大破岩效率越高。

|

| 图 5 不同γ下位移x4与时间τ的关系曲线 Fig.5 Relationship curve between displacement x4 and time τ under different γ |

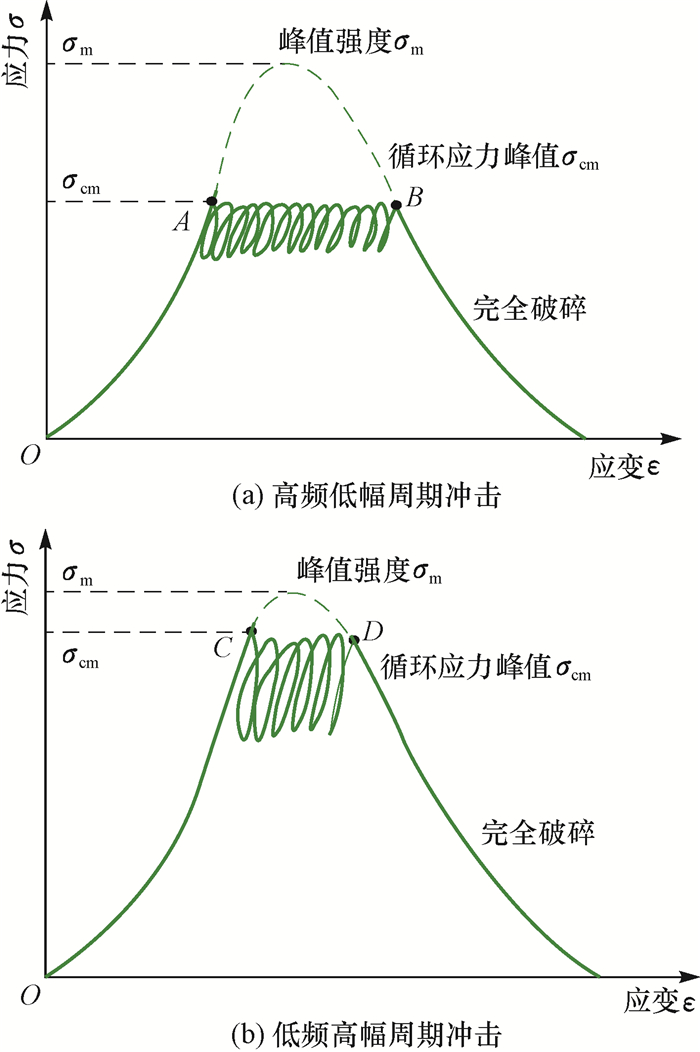

由岩石力学理论可知,由于岩石的应变是非线性的,其加载和卸载的路径不重合,因此每次加卸载都形成一个迟滞回路,留下一段永不变形。图 6所示为循环加卸载时岩石的应力应变曲线[23],从A点和C点施加循环载荷,永久变形发展到B点和D点,岩石就破坏了。高频旋冲钻井中,钻压决定了循环载荷施加的起点位置,进而影响循环加卸载时循环应力峰值σcm。钻压越大,循环载荷施加的起点应力越大,进而循环应力峰值σcm也越大,循环应力峰值σcm增大会加快岩石的破碎。高频旋冲破岩过程中,循环应力峰值σcm始终大于或等于静态钻压,因此冲击作用力减弱时,循环应力峰值对井底岩石也存在一定的破坏作用。因此钻压越大,岩石在高频循环应力作用下因疲劳而破碎的概率越大。

|

| 图 6 循环加卸载时的应力应变曲线 Fig.6 Stress-strain curve during cyclic loading and unloading |

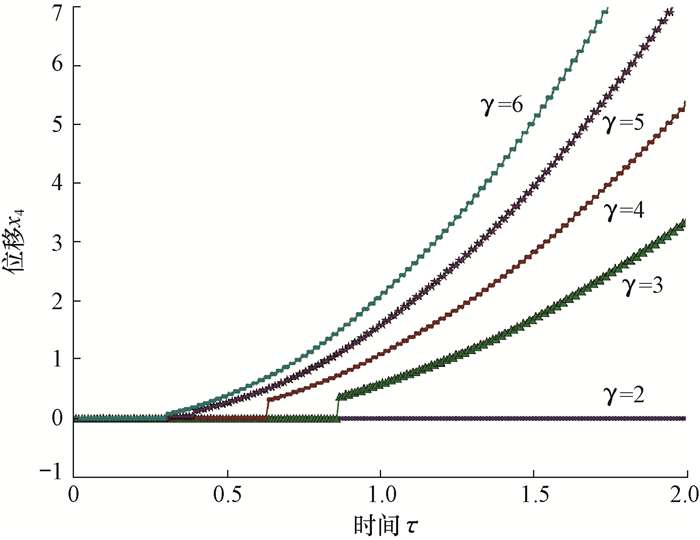

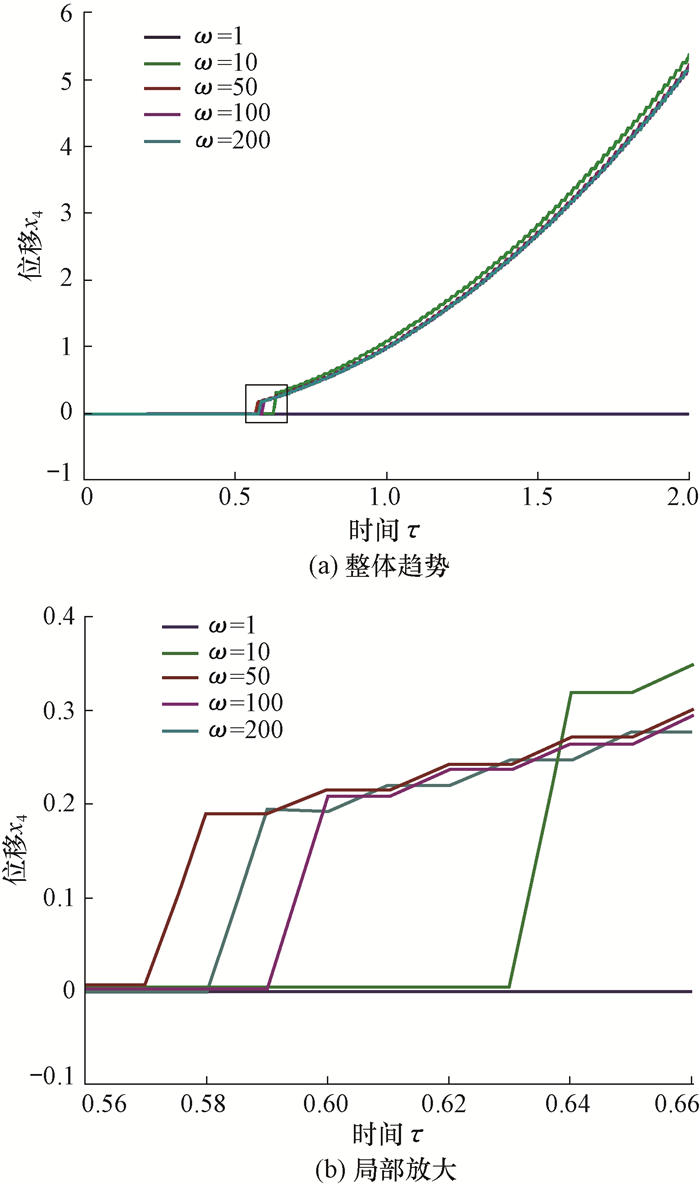

2) 超声波频率。图 7所示为计算出的不同ω下时间τ与位移x4的关系曲线。从图 7局部放大图可以看出,τ>0.64(作用时间足够长的条件下)时,x4(τ)|ω=10>x4(τ)|ω=50>x4(τ)|ω=100,x4(τ)|ω=10>x4(τ)|ω=1。说明ω=10是其中的最优角速度,即存在最优频率。

|

| 图 7 不同ω下位移x4与时间τ的关系曲线 Fig.7 Relationship curve between displacement x4 and time τ under different ω |

由于ω=Ω/Ω0,而Ω0是与钻头和岩石性质有关的常数,因此ω和超声波频率Ω正相关。由超声波振动短节工作原理可知,钻头和压电换能器产生共振,以相同频率做轴向高频振动,即超声波频率与钻头振动频率相同。因此,钻头存在最优的振动频率。这是因为冲击频率太低,其效果和常规冲击破岩类似,冲击频率过高又会减少钻头切削齿与岩石的接触时间,即减少高频冲击钻进过程中第二阶段的损伤积累时间,发挥不出超声波疲劳破岩的优势。

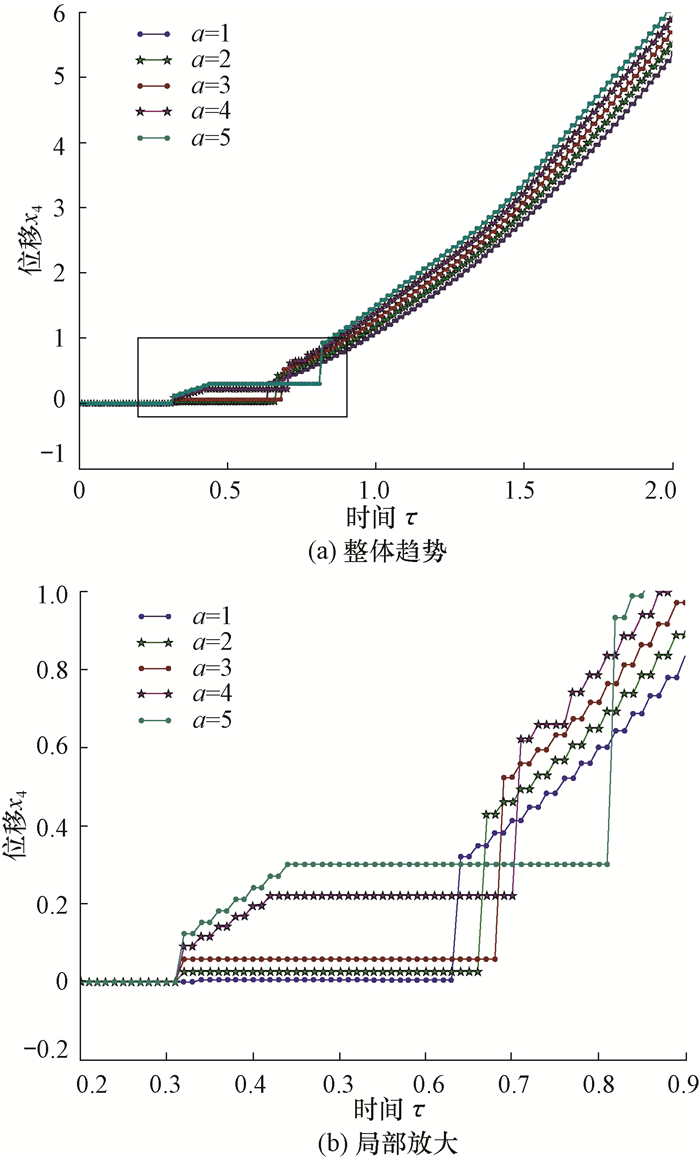

3) 振幅。图 8所示为计算出的不同a下时间τ与位移x4的关系曲线。由图 8的局部放大图可以看出,τ>0.8时,x4(τ)|a=5>x4(τ)|a=4>x4(τ)|a=3>x4(τ)|a=2>x4(τ)|a=1。说明在其他参数保持不变的情况下,x4随着a增大而增大(作用时间足够长的条件下)。由于a=A/Fr,与超声波激励作用在钻头上的力的振幅A正相关。高频旋冲钻井中,振幅决定了循环载荷波峰与波谷之间变化的幅值,进而影响循环加卸载时循环应力峰值σcm(见图 6)。振幅越大,循环载荷加卸载过程中变化的幅度越大,进而循环应力峰值σcm越大,循环应力峰值σcm增大会加快岩石的破碎。这表明高频振动的振幅越大,相同时间内钻头进尺越大,破岩效率越高。

|

| 图 8 不同a下位移x4与时间τ的关系曲线 Fig.8 Relationship curve between displacement x4 and time τ under different a |

1) 为进一步提高深部硬地层的机械钻速,提出了适用于深部硬地层的超声波高频旋冲破岩钻井技术,并建立了高频冲击钻进模型。

2) 超声波高频旋冲破岩钻井技术通过加快岩石疲劳损伤、减少钻头粘滑振动及合理利用共振能量来提高破岩效率,以实现提高深部硬地层机械钻速的目的。

3) 通过对高频冲击钻进模型进行无因次化数值分析,认识到钻头高频冲击破岩的3个阶段,分析了影响破岩效率的因素:破岩效率随钻压和振幅增大而升高;高频冲击破岩存在最优频率,在最优频率下破岩效率最高。

4) 只是根据理论和数学模型分析了超声波高频旋冲破岩钻井技术提高深部硬地层机械钻速的机理和影响其破岩效率的关键因素,建议尽快进行室内试验,通过试验结果对数学模型进行验证并加以完善。

| [1] |

汪海阁, 葛云华, 石林. 深井超深井钻完井技术现状、挑战和"十三五"发展方向[J]. 天然气工业, 2017, 37(4): 1-8. WANG Haige, GE Yunhua, SHI Lin. Technologies in deep and ultra-deep well drilling:present status, challenges and future trend in the 13th Five-Year Plan period (2016-2020)[J]. Natural Gas Industry, 2017, 37(4): 1-8. DOI:10.3787/j.issn.1000-0976.2017.04.001 |

| [2] |

DEPOUHON A, DETOURNAY E. Instability regimes and self-excited vibrations in deep drilling systems[J]. Journal of Sound and Vibration, 2014, 333(7): 2019-2039. DOI:10.1016/j.jsv.2013.10.005 |

| [3] |

柳贡慧, 李玉梅, 李军, 等. 复合冲击破岩钻井新技术[J]. 石油钻探技术, 2016, 44(5): 10-15. LIU Gonghui, LI Yumei, LI Jun, et al. New technology with composite percussion drilling and rock breaking[J]. Petroleum Drilling Techniques, 2016, 44(5): 10-15. |

| [4] |

陈鑫, 陈绍云, 王楚, 等. 扭力冲击器在宋深9H侧钻小井眼水平井中的应用[J]. 石油钻采工艺, 2014, 36(6): 32-35. CHEN Xin, CHEN Shaoyun, WANG Chu, et al. Application of TorkBuster to sidetracking of slimhole horizontal well in Well Songshen 9H[J]. Oil Drilling & Production Technology, 2014, 36(6): 32-35. |

| [5] |

查春青, 柳贡慧, 李军, 等. 复合冲击钻具的研制及现场试验[J]. 石油钻探技术, 2017, 45(1): 57-61. ZHA Chunqing, LIU Gonghui, LI Jun, et al. Development and field application of a compound percussive jet[J]. Petroleum Drilling Techniques, 2017, 45(1): 57-61. |

| [6] |

GRAFF K F. Macrosonics in industry:5.ultrasonic machining[J]. Ultrasonics, 1975, 13(3): 103-109. DOI:10.1016/0041-624X(75)90060-8 |

| [7] |

李思琪, 闫铁, 王希军, 等. 基于最小作用量原理的岩石微振动方程及分析[J]. 石油钻探技术, 2014, 42(3): 66-70. LI Siqi, YAN Tie, WANG Xijun, et al. The micro-vibration equation of rock and its analysis basing on the principle of least action[J]. Petroleum Drilling Techniques, 2014, 42(3): 66-70. |

| [8] |

WIERCIGROCH M, WOJEWODA J, KRIVTSOV A M. Dynamics of ultrasonic percussive drilling of hard rocks[J]. Journal of Sound and Vibration, 2005, 280(3/4/5): 739-757. |

| [9] |

PAVLOVSKAIA E, WIERCIGROCH M. Modelling of vibro-impact system driven by beat frequency[J]. International Journal of Mechanical Sciences, 2003, 45(4): 623-641. DOI:10.1016/S0020-7403(03)00113-9 |

| [10] |

LI Xuan, HARKNESS P, WORRALL K, et al. A parametric study for the design of an optimized ultrasonic percussive planetary drill tool[J]. IEEE Transactions on Ultrasonics Ferroelectrics and Frequency Control, 2017, 64(3): 577-589. DOI:10.1109/TUFFC.2016.2633319 |

| [11] |

PAVLOVSKAIA E, HENDRY D C, WIERCIGROCH M. Modelling of high frequency vibro-impact drilling[J]. International Journal of Mechanical Sciences, 2015, 91: 110-119. DOI:10.1016/j.ijmecsci.2013.08.009 |

| [12] |

翟国兵. 压力对超声波振动碎岩效果影响规律的研究[D]. 长春: 吉林大学, 2016: 91. ZHAI Guobing. Study on the effect of the pressure on the ultrasonic vibration in the process of breaking rock[D]. Changchun: Jilin University, 2016: 91. http://cdmd.cnki.com.cn/Article/CDMD-10183-1016090079.htm |

| [13] |

尹崧宇, 赵大军, 周宇, 等. 超声波振动下非均匀岩石损伤过程数值模拟与试验[J]. 吉林大学学报(地球科学版), 2017, 47(2): 526-533. YIN Songyu, ZHAO Dajun, ZHOU Yu, et al. Numerical simulation and experiment of the damage process of heterogeneous rock under ultrasonic vibration[J]. Journal of Jilin University (Earth Science Edition), 2017, 47(2): 526-533. |

| [14] |

查春青, 柳贡慧, 李军, 等. 复合冲击破岩钻井新技术提速机理研究[J]. 石油钻探技术, 2017, 45(2): 20-24. ZHA Chunqing, LIU Gonghui, LI Jun, et al. The rock breaking mechanism of the compound percussive-rotary drilling method with a PDC bit[J]. Petroleum Drilling Techniques, 2017, 45(2): 20-24. |

| [15] |

李琴, 谢豆, 黄志强, 等. 硬地层复合钻头破岩特性与提速机理研究[J]. 机械科学与技术, 2017, 36(3): 347-353. LI Qin, XIE Dou, HUANG Zhiqiang, et al. Studying rock breaking properties and penetration rate improving mechanisms for hybrid drill bit in hard formation[J]. Mechanical Science and Technology for Aerospace Engineering, 2017, 36(3): 347-353. |

| [16] |

KUMAR S, WU C S, PADHY G K, et al. Application of ultrasonic vibrations in welding and metal processing:a status review[J]. Journal of Manufacturing Processes, 2017, 26: 295-322. DOI:10.1016/j.jmapro.2017.02.027 |

| [17] |

FENG Pingfa, WANG Jianjian, ZHANG Jianfu, et al. Drilling induced tearing defects in rotary ultrasonic machining of C/SiC composites[J]. Ceramics International, 2017, 43(1, Part A): 791-799. DOI:10.1016/j.ceramint.2016.10.010 |

| [18] |

WANG Haige, LI Siqi, JI Guodong, et al. Feasibility study on resonance enhanced drilling technology[J]. Advances in Petroleum Exploration and Development, 2017, 13(2): 16-24. |

| [19] |

张涛, 孙立宁, 蔡鹤皋. 压电陶瓷基本特性研究[J]. 光学精密工程, 1998, 6(5): 26-32. ZHANG Tao, SUN Lining, CAI Hegao. Study on the fundamental characteristics of piezoelectric element[J]. Optics and Precision Engineering, 1998, 6(5): 26-32. |

| [20] |

任福深, 程晓泽, 李洋, 等. 粒子射流耦合冲击破岩建模与实验分析[J]. 工程力学, 2017, 34(2): 249-256. REN Fushen, CHENG Xiaoze, LI Yang, et al. Mathematical modeling and experimental analysis of coupled particle and jet flow rock breaking[J]. Engineering Mechanics, 2017, 34(2): 249-256. |

| [21] |

李思琪, 李玮, 闫铁, 等. 复合载荷作用下钻头冲击破岩机理研究及现场应用[J]. 振动与冲击, 2017, 36(16): 51-55. LI Siqi, LI Wei, YAN Tie, et al. A study on the rock breaking mechanism of drill bits under combined loads and field applications[J]. Journal of Vibration and Shock, 2017, 36(16): 51-55. |

| [22] |

马清明. 水力脉冲诱发井下振动钻井技术[J]. 石油钻探技术, 2005, 33(1): 12-14. MA Qingming. The down hole vibration drilling technique induced by hydro pulse[J]. Petroleum Drilling Techniques, 2005, 33(1): 12-14. |

| [23] |

蔡美峰, 何满潮, 刘东燕. 岩石力学与工程[M]. 北京: 科学出版社, 2002: 39-48. CAI Meifeng, HE Manchao, LIU Dongyan. Rock mechanics and engineering[M]. Beijing: Science Press, 2002: 39-48. |