在深井、超深井钻井中,钻杆长期受到拉、压、弯、扭、振动和与井壁摩擦碰撞等产生的交变载荷,同时处于高温高压钻井液冲刷与腐蚀的环境中,因而往往是钻具中最薄弱的部分。因此,钻杆的性能直接影响钻井效率和安全,开发出适用于特殊井的高性能钻杆具有重要意义。

一般而言,钻杆的钢级提高后,不仅屈服强度提高,钻杆所用钢材的其他力学行为也随之发生变化。屈强比是材料屈服强度与抗拉强度的比值,用于表征材料在屈服点与拉伸失效点之间的强度储备和形变能力,一般认为屈强比升高会导致材料形变硬化能力下降,存在一定的安全隐患,高屈强比已成为当前影响高钢级钻杆推广应用的主要问题。在油气输送管线钢的设计中,需要考虑管道服役过程中承受大位移、大应变及地震多发环境等复杂情况,若屈强比过高,会导致管道在发生较大塑性变形时容易产生裂纹而报废,因此有关管线钢的规范中对屈强比有明确规定,如X70和X80钢级管线钢其屈强比小于0.93[1]。但对于钻杆,大部分失效问题是由腐蚀和低应力疲劳相互作用而导致的钻杆刺穿或断裂[2-3],API 5DP[4]和DS-1标准[5]均只对钻杆强度、伸长率、冲击功提出了要求,未提及屈强比,同时也未见有文献报道屈强比对钻杆使用安全性的影响。因此,在高钢级钻杆技术协议中,如果限制屈强比,势必会损失材料强度,导致钻杆废品率急剧上升和生产成本大幅增加,也不利于充分发挥材料的强度潜力。

拉伸试验是获取材料力学性能最基本、最常用的方法[6],在石油钻杆规范中,拉伸性能对评价钻杆的机械性能、应力集中敏感性、设计应用等至关重要。然而,通常从拉伸试验得到的抗拉强度和屈服强度为工程应力参数,对材料拉伸过程中的真应力-真应变和塑性变形能力的描述并不准确。

目前使用最广泛的X95、G105和S135高钢级钻杆的设计和生产按照API规范进行。近几年,随着钢种设计、冶炼轧制、热处理等工艺和技术的不断发展进步,国内外开发出了V150、HL165超高强度钻杆。为了得到更为准确的高钢级钻杆的塑性性能,笔者基于弹塑性力学,对X95、G105、S135、V150、HL165系列高钢级钻杆进行了室温拉伸试验和低温冲击试验,根据工程应力-工程应变曲线和真应力-真应变曲线,研究了不同钢级钻杆屈强比、真应力真应变、硬化指数、均匀形变容量、静力韧度、伸长率和冲击韧性等参数的变化规律,分析了屈强比对钻杆安全性的影响,以期为高钢级钻杆的开发应用提供理论支持。

1 试验材料和方法选取某公司批量生产的X95、G105、S135、V150和HL165等5种不同钢级钻杆作为试样,进行拉伸试验和冲击试验。每组试验用4支平行试样,拉伸试样如图 1所示,冲击试样如图 2所示。拉伸试验按照标准《金属材料拉伸试验第1部分:室温试验方法》(GB/T 228—2010) 的要求在MTS-809试验机上进行,试验过程中通过应力传感器和引伸计记录应力、应变数据,获得不同钢级钻杆材料拉伸均匀塑性变形阶段及断裂过程中的强度塑性特征参数;冲击试验按照标准《金属材料夏比摆锤冲击试验方法》(GB/T 229—2007) 的要求在JBN-300摆锤式冲击试验机上进行,试验温度-20 ℃,获得不同钢级钻杆材料的低温冲击功值;最后利用Origin数据处理软件对不同钢级钻杆的材料强度、塑性和韧性参数值进行对比分析。

|

| 图 1 拉伸试样示意 Fig.1 Schematic diagram of the tensile samples |

|

| 图 2 冲击试样示意 Fig.2 Schematic diagram of the impact samples |

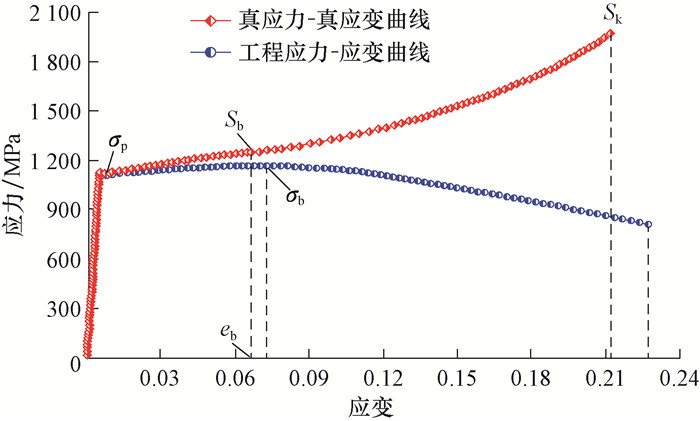

应力-应变曲线是以试样原始横截面积和原始标距长度来计算的工程应力-工程应变曲线,在实际拉伸变形过程中,随着试验加载的进行,试样标距段长度不断伸长,受载横截面积逐渐减小,即试样标距段的横截面积和长度是动态变化的,只有以瞬时横截面积和瞬时长度为依据得到的真应力-真应变曲线,才可以反映材料在拉伸变形过程中的真实情况[7]。试验得到的V150钻杆的拉伸应力-应变曲线如图 3所示(图 3中,eb为塑性失稳点应变;σp为工程屈服强度,MPa;σb为工程抗拉强度,MPa;Sb为真实抗拉强度,MPa;Sk为真实断裂强度,MPa)。

|

| 图 3 V150钻杆拉伸应力-应变曲线 Fig.3 Tensile stress-strain curve of V150 drill pipes |

从图 3可以看出,随着拉伸应变量的增加,真应力-真应变曲线完全避开了工程应力-工程应变曲线在形变强化和塑性失稳后应力逐渐降低的假象,曲线在试样发生缩颈之后继续上扬增大,也反映了V150钻杆材料在非均匀塑性变形阶段不断强化的事实(其他钢级钻杆的拉伸曲线与之类似)。

试验得到的不同钢级钻杆均匀塑性变形阶段的真应力-真应变曲线如图 4所示。

|

| 图 4 不同钢级钻杆均匀塑性变形段的真应力-真应变曲线 Fig.4 True stress-true strain curve of different grades of steel drill pipes at uniform plastic deformation section |

从图 4可以看出,随着钻杆钢级从X95升高至HL165,钻杆材料的真实应力水平明显增加,塑性失稳点应变量eb略有减小,其中V150、HL165与S135的eb值大小非常接近,即与S135钻杆相比较,V150和HL165钻杆的真实屈服强度分别提高12.5%和21.0%,但在拉伸至塑性失稳时的应变量并未减小,具有与S135钻杆一样的均匀塑性变形能力。

试验得到的不同钢级钻杆强度的变化趋势如图 5所示(图 5中,Sp为真实屈服强度,MPa)。

|

| 图 5 不同钢级钻杆的强度 Fig.5 Strength curve of different steel grades of drill pipes |

从图 5可以看出,工程屈服强度与真实屈服强度非常接近,这主要是因为在材料发生屈服时所产生的应变量非常小,承载横截面积变化不明显;而在拉伸至塑性失稳时,不同钢级钻杆的真实抗拉强度明显大于工程抗拉强度,前者较后者增加约60~80 MPa;在最终断裂时,由于试样局部发生严重缩颈,瞬时承载横截面减至最小,对应的断裂强度达到最大,不同钢级钻杆的真实断裂强度约为工程抗拉强度的1.65~1.87倍。

2.2 不同钢级钻杆的屈强比试验得到的不同钢级钻杆的屈强比如图 6所示。图 6中,工程屈强比为工程屈服强度与工程抗拉强度之比(即σp/σb),真实屈强比为真实屈服强度与真实抗拉强度之比(即Sp/Sb),理论屈强比为各钢级钻杆技术要求的最小屈服强度与最小抗拉强度之比(即Ys/Ts)。

|

| 图 6 不同钢级钻杆的屈强比 Fig.6 Yield ratio curve of different steel grades of drill pipes |

从图 6可以看出,不同钢级钻杆的理论屈强比均超过0.90,且随着钢级的升高逐渐增大,HL165钻杆理论屈强比最高为0.943;工程屈强比也随钢级升高而增大,但在S135及以下钢级时低于理论屈强比,只有V150钻杆增大较突出(工程屈强比达到0.953),HL165钻杆工程屈强比为0.941,略小于理论屈强比;不同钢级钻杆的真实屈强比变化趋势与工程屈强比相似,但比后者小5.5%~7.0%,其中V150钻杆的真实屈强比最大,但也小于0.90,间接说明V150钻杆材料在屈服后仍有较大的塑性变形能力,采用真实屈强比表征各钢级钻杆塑性变形能力更为客观。

试验得到的不同钢级钻杆的工程屈强比与伸长率如图 7所示(图 7中,A为伸长率)。

|

| 图 7 不同钢级钻杆的工程屈强比与伸长率 Fig.7 Engineering yield ratio and elongation curve of different steel grades of drill pipes |

从图 7可以看出,随着钻杆钢级的升高,伸长率先下降(S135钻杆最低,为22.5%,一般要求≥13.0%即可,因此也满足要求),然后又略有升高,与工程屈强比的变化无相关性。

试验得到的不同钢级钻杆的工程屈强比与低温(-20 ℃)时的冲击功如图 8所示(图 8中,Akv为低温冲击功,J)。

|

| 图 8 不同钢级钻杆的工程屈强比与低温冲击功 Fig.8 Engineering yield ratio and low-temperature impact energy curve of different grades of steel drill pipes |

从图 8可以看出,低温冲击功随着钻杆钢级的升高略有减小,但仍处于较高的韧性水平,尤其是V150和HL165的低温冲击功为95 J(一般要求≥64 J)。因此,可认为不同钢级钻杆的塑性指标伸长率和韧性指标冲击功值与工程屈强比没有相关性,并未因工程屈强比增大而显著减小,同时也表明各钢级钻杆(尤其是V150、HL165超高强度钻杆)在强度大幅增加的同时,仍保持着高塑性、高韧性。

2.3 屈强比与形变硬化试样发生屈服以后进入塑性变形,而塑性变形需要外力不断增大才能进行,这种“随着塑性变形量增大,形变应力不断提高”的现象称为形变硬化,是由材料内部位错增殖、运动受阻所致。硬化指数表征了材料形变硬化过程中加载应力对应变量增加的敏感性,硬化指数越大,阻止塑性变形继续发展的能力越强,安全性越高[8]。试验得到的不同钢级钻杆的工程屈强比与硬化指数如图 9所示(图 9中,n为硬化指数)。

|

| 图 9 不同钢级钻杆的工程屈强比与硬化指数 Fig.9 Engineering yield ratio and strain hardening exponent curve of different grades of steel drill pipes |

从图 9可以看出,随着钢级提高,硬化指数呈逐渐减小的趋势,钻杆材料的形变硬化能力逐渐降低,但与工程屈强比变化无明显对应关系。

2.4 屈强比与静力韧度、均匀形变容量静力韧度是指拉伸试验中试样单位体积材料从起始至断裂过程中吸收的总能量,表征材料抵抗裂纹形成和扩展的能力,客观地反映了材料发生破坏需要外力做的功,由真应力-真应变曲线积分得到的面积即为静力韧度。其中,均匀塑性变形阶段为材料抵抗微裂纹形核阶段,裂纹产生之前单位体积吸收的能量称为均匀形变容量,属于静力韧度的一部分,均匀形变容量表征材料从起始塑性变形到塑性失稳过程中传播载荷、重新分布高应力的能力,以及局部损伤处抵抗应力应变集中的程度[9-13]。

试验得到的不同钢级钻杆的工程屈强比与静力韧度、工程屈强比与均匀形变容量的对比情况分别如图 10和图 11所示(图 10中,Ut为静力韧度,MJ/m3; 图 11中,Up为均匀形变容量,MJ/m3)。

|

| 图 10 不同钢级钻杆的工程屈强比与静力韧度 Fig.10 Engineering yield ratio and static toughness curve of different grades of steel drill pipes |

|

| 图 11 不同钢级钻杆的工程屈强比与均匀形变容量 Fig.11 Engineering yield ratio and homogeneous deformation capacity curve of different grades of steel drill pipes |

从图 10、图 11可以看出,随着钻杆钢级升高,静力韧度和均匀形变容量逐渐增大,并未因屈强比升高而降低。其中,X95、G105钻杆的静力韧度大小相近(约为265 MJ/m3),S135钻杆的静力韧度为300 MJ/m3,当钢级达到HL165时,钻杆的静力韧度为375 MJ/m3,较S135钻杆提高约25.0%。不同钢级钻杆的均匀形变容量变化趋势与静力韧度相似,约占静力韧度的21.5%,HL165钻杆最高,表现出良好的韧度水平;G105钻杆的均匀形变容量最小,为60 MJ/m3,这主要是因为X95钻杆与G105钻杆的材料均为26CrMo合金钢,生产中G105钻杆热处理回火温度低于X95,即通过牺牲塑性和韧性来提高其强度。静力韧度和均匀形变容量变化曲线表明,随着钻杆钢级的提高,强度大幅增加,但是塑性并未明显降低,仍保持着较高的韧度水平,尤其是V150和HL165钻杆,在拉伸变形过程中需要消耗的能量更高,表现出良好的抵抗裂纹形核和扩展的能力。

3 高屈强比对钻杆安全性的影响钢材中合金元素的强化机制对其屈强比有较大影响,如C、Mn和Si等元素固溶强化可使屈强比降低,而Cr、Mo、Ni和V等元素可提高钢的热处理稳定性,起到细化晶粒和析出细小碳化物及弥散分布的效果,在保证钢材塑性、韧性不降低的同时可大幅提高强度,但是这种细晶强化和沉淀强化机制使钢材屈服强度的增大幅度明显大于抗拉强度的增大幅度,易导致屈强比增大[14]。试验中,钻杆强度级别越高,钢中的微合金元素种类和数量越多(见图 12),V150、HL165超高强度钢级钻杆与X95、G105和S135钢级钻杆相比,降低了C、Mn的含量,增加了Cr、Mo、Ni和V等元素,主要依靠这些微合金元素的细晶强化和沉淀强化来保证强韧性。由此可见,高钢级钻杆屈强比升高是不可避免的。

|

| 图 12 不同钢级钻杆主要合金成分比例 Fig.12 The main alloy composition content curve of different grades of steel drill pipes |

一般认为,随着屈强比增大,屈服强度和抗拉强度的差值减小,当外加应力从屈服强度达到材料的抗拉强度时,不足以发生较大的均匀塑性变形,从而降低材料的抗过载能力及抗局部应力应变集中能力。而试验结果表明,不同钢级钻杆的屈强比与其伸长率、冲击功、塑性失稳点应变量、均匀形变容量和静力韧度等均没有直接的对应关系,且不同钢级钻杆的真实屈强比明显小于工程屈强比。图 13所示为A,B和C 3种高强度合金钢的应力-应变曲线。

|

| 图 13 A,B和C等3种钢材的应力-应变曲线 Fig.13 Stress-strain curve of three kinds of steel materials(A、B、C) |

从图 13可以看出,3种钢的工程屈强比相同,但应力-应变特征和塑性变形能力完全不同,形变硬化指数nA>nB>nC,但是C的塑性失稳点应变量是最大的,其真实抗拉强度、真实断裂强度、均匀形变容量及静力韧度等指标必然最高,安全性最好[15-16]。因此,可认为随着钻杆钢级的升高,虽然硬化指数逐渐降低,屈强比略有增加,但并不影响钻杆材料塑性变形过程中吸收能量的能力。此外,在拉伸试验中,静力韧度从塑性失稳点可划分为抗拉强度之前的均匀塑性变形阶段和之后裂纹扩展过程的非均匀塑性变形阶段,其中抵抗裂纹形成过程消耗能量比例(均匀形变容量)只占静力韧度的21.5%,相对而言近78.5%的能量消耗发生在裂纹扩展过程中。而屈强比和硬化指数是间接衡量均匀塑性变性的参数,因此从整个拉伸过程来看,屈强比的增加和形变硬化的降低对试样断裂模式影响较小。

综合以上分析可知,高钢级钻杆虽然屈强比较高,硬化指数减小,但具有高塑性、高韧度、高断裂强度,并不影响钻杆的安全使用,也不宜将工程屈强比作为衡量高钢级钻杆质量的一个硬性指标。

4 结论1) 钢级提高,钻杆强度水平不断增加的同时,屈强比逐渐增大,但拉伸均匀形变容量和静力韧度也显著增大,伸长率、塑性失稳点应变量和低温冲击功并无减小趋势,说明高钢级钻杆屈强比的增大并未影响到钻杆的安全使用性能。

2) 不同钢级钻杆的真实屈强比与工程屈强比相比约减小5.5%~7.0%,且明显小于钻杆的理论屈强比,因此采用真实屈强比表征各钢级钻杆屈服后的塑性变形能力更为客观。

3) 从发挥钻杆材料强度潜力和保障钻井高效安全的角度考虑,不建议将工程屈强比作为衡量高钢级钻杆质量的一项硬性指标,良好的综合性能是确保钻杆安全使用的关键。

| [1] |

李鹤林.

天然气输送钢管研究与应用中的几个热点问题[J]. 中国机械工程, 2001, 12(3): 349–352.

LI Helin. Hot topics in study and application of steel line pipe for natural gas transportation[J]. China Mechanical Engneering, 2001, 12(3): 349–352. |

| [2] |

李方坡, 韩礼红, 刘永刚, 等.

高钢级钻杆韧性指标的研究[J]. 中国石油大学学报(自然科学版), 2011, 35(5): 130–133.

LI Fangpo, HAN Lihong, LIU Yonggang, et al. Investigation on toughness index of high grade steel drill pipe[J]. Journal of China University of Petroleum (Edition of Natural Science), 2011, 35(5): 130–133. |

| [3] |

李鹤林, 李平全, 冯耀荣.

石油钻柱失效分析与预防[M]. 北京: 石油工业出版社, 1999: 18-28.

LI Helin, LI Pingquan, FENG Yaorong. Analysis and precaution of petroleum drilling tools failure[M]. Beijing: Petroleum Industry Press, 1999: 18-28. |

| [4] | API Spec 5DP-2009 Specification for drill pipe[S]. |

| [5] | Standard DS-1-2012 Volume 1:drilling tubalar product specition[S]. |

| [6] |

舒志强, 袁鹏斌, 欧阳志英, 等.

回火温度对26CrMo钻杆钢显微组织和力学性能的影响[J]. 金属学报, 2017, 53(6): 669–676.

SHU Zhiqiang, YUAN Pengbin, OUYANG Zhiying, et al. Effects of tempering temperature on microstructure and mechanical properties of drill pipe steel 26CrMo[J]. Acta Metallurgica Sinica, 2017, 53(6): 669–676. DOI:10.11900/0412.1961.2016.00406 |

| [7] |

束德林.

工程材料力学性能[M]. 北京: 机械工业出版社, 2007: 15-16.

SHU Delin. Mechanical properties of materials[M]. Beijing: China Machine Press, 2007: 15-16. |

| [8] |

辛希贤, 姚婷珍, 张刊林, 等.

高屈强比管线钢的安全性分析[J]. 焊管, 2006, 29(4): 36–39.

XIN Xixian, YAO Tingzhen, ZHANG Kanlin, et al. Analysis on security of pipeline steel with high yield ratio[J]. Welded Pipe and Tube, 2006, 29(4): 36–39. |

| [9] |

姚婷珍, 肖美霞, 许天旱, 等.

不同钢种真实应力屈强比与工程应力屈强比的测试与对比[J]. 机械工程材料, 2016, 40(4): 30–33.

YAO Tingzhen, XIAO Meixia, XU Tianhan, et al. Testing and comparison of true yield ratio and engineering yield ratio of different steels[J]. Materials for Mechanical Engineering, 2016, 40(4): 30–33. DOI:10.11973/jxgccl201604008 |

| [10] |

李晓红, 樊玉光, 徐学利, 等.

X80高屈强比管线钢性能分析与管道安全性预测[J]. 机械科学与技术, 2005, 24(9): 1074–1076.

LI Xiaohong, FAN Yuguang, XU Xueli, et al. On mechanical characteristic of high yield ratio X80 pipeline steel and the safety forecasting of the pipeline[J]. Mechanical Science and Technology, 2005, 24(9): 1074–1076. |

| [11] |

舒志强, 袁鹏斌, 欧阳志英, 等.

铝合金钻杆拉伸性能及应用特点[J]. 石油矿场机械, 2015, 44(12): 37–41.

SHU Zhiqiang, YUAN Pengbin, OUYANG Zhiying, et al. Tensile properties and application characteristics of aluminum alloy drill pipe[J]. Oil Field Equipment, 2015, 44(12): 37–41. DOI:10.3969/j.issn.1001-3482.2015.12.009 |

| [12] |

周惠久, 黄明志.

金属材料强度学[M]. 北京: 石油工业出版社, 1989: 151-156.

ZHOU Huijiu, HUANG Mingzhi. The strength theory of metal materials[M]. Beijing: Petroleum Industry Press, 1989: 151-156. |

| [13] |

周惠久, 涂铭旌, 邓增杰, 等.

再论发挥金属材料强度潜力问题:强度、塑性、韧度的合理配合[J]. 西安交通大学学报, 1979(4): 1–20.

ZHOU Huijiu, TU Mingjing, DENG Zengjie, et al. On the development of strength potentialities of metallic materials, the second part:rational balance between strength and ductility or toughness[J]. Journal of Xi'an Jiaotong University, 1979(4): 1–20. |

| [14] |

魏恒, 郑少波, 王淼, 等.

影响低碳钢屈强比的显微因素[J]. 上海金属, 2012, 34(2): 19–22.

WEI Heng, ZHENG Shaobo, WANG Miao, et al. Effects of microstructure factor on yield ratio of low carbon steel[J]. Shanghai Metals, 2012, 34(2): 19–22. |

| [15] |

高惠临.

管线钢屈强比分析与评述[J]. 焊管, 2010, 33(6): 10–14.

GAO Huilin. Analysis and commentary on yield ratio of pipeline steel[J]. Welded Pipe and Tube, 2010, 33(6): 10–14. |

| [16] |

欧阳志英, 舒志强, 袁鹏斌.

屈强比对高强度高塑性钻杆性能的影响[J]. 理化检验(物理分册), 2013, 49(1): 17–21, 26.

OUYANG Zhiying, SHU Zhiqiang, YUAN Pengbin. Effect of yield ratio on the performance of high strength and high ductility drill pipe[J]. Physical Testing and Chemical Analysis(Part A:Physical Testing), 2013, 49(1): 17–21, 26. |