2. 哈尔滨工业大学电气工程及自动化学院, 黑龙江哈尔滨 150001;

3. 中石化胜利石油工程有限公司钻井工艺研究院, 山东东营 257000;

4. 中石油燃料油有限责任公司, 北京 100102;

5. 中国石油大学(华东)信息与控制工程学院, 山东青岛 266580

2. Harbin Industrial University Institute of Electrical Engineering and Automation, Harbin, Heilongjiang, 150001, China;

3. Drilling Technology Research Institute, Sinopec Shengli Oilfield Service Corporation, Dongying, Shandong, 257000, China;

4. PetroChina Fuel Oil Co., Ltd., Beijing, 100102, China;

5. College of Information and Control Engineering, China University of Petroleum(Huadong), Qingdao, Shandong, 266580, China

目前,我国各大主力油田已进入开发中后期,含水率迅速上升,各油层之间的矛盾突出,层间干扰严重[1-2],而层间矛盾是影响油田开采效果的主要矛盾。对不同含水率的油层进行分层注水与分层采油,能有效降低层间矛盾[3-7],分层采油的核心技术是实时有效地控制井下各目标油层阀门的开启与关闭。针对该核心技术,国内外提出了多种解决方案,大致分为液压式井下开关控制、电缆式井下开关控制和程序固定式井下开关控制等3种控制方式。

液压式井下开关控制的优点是,只需要下入一趟生产管柱就能实现井下开关系统的“关闭—开启—关闭”操作,而旧式井下开关系统只有开启或关闭一种功能。从某种程度讲,液压式井下开关系统有效解决了旧式井下开关系统操作不便的问题,但其工作效率受井况影响较大,操作成功率不高[8]。

电缆式井下开关控制通过电缆来传输开启或关闭井下目标油层阀门的指令信号,其优势是,能够根据实际生产情况实时控制井下多个层位开关阀的开启或关闭,在井下智能开关器上加装节流阀能够有效地控制阀门的开度,但其生产建设、维护费用较高。

程序固定式开关控制是向井下下入带有单片机控制器的智能开关器,通过程序提前设定好井下开关阀的开启、关闭次序及流量阀的开度,然后井下目标油层开关阀根据程序设定的步骤按时开启或关闭。其优点是生产建设成本低,能够不动管柱实现井下目标层位的调换。但由于程序在地面设定,不能实时地根据实际生产情况来调整井下目标油层开关阀的开启/关闭状态及流量阀的开度,不能满足复杂油田的实际生产要求。

综上所述,有必要研制一种生产维护费用低,且能够在地面根据实际生产情况实时灵活地进行快速调整的井下开关控制系统。由于无线射频技术(radio frequency identification,RFID)具有非接触, 体积小,通信速度快,能穿透油/水、涂料、尘垢等非铁磁性物质等优势,因此,笔者利用RFID研发了一种投球式井下智能分控开关系统。该系统根据实际生产情况不动管柱就能实现对井下目标油层开关阀的开启与关闭,克服了液压式井下开关系统易受井况影响、操作成功率不高的缺陷和电缆式井下开关系统生产维护费用高的不足。

1 总体设计方案井下分层采油工艺的测控需求为:1) 提供稳定可靠的井下智能分控开关控制系统,在地面人为干预井下生产动态,调节各生产油层开关阀的开启和关闭状态,降低层间干扰对油井产能的影响;2) 提供良好的PC机(上位机)应用软件,准确读写信号小球的目标指令,直观显示目标指令的读写状态,提高井上发球指令的读写效率。

针对井下高温、高压、强腐蚀、多干扰和小空间的环境特点,结合井下分层采油工艺对测控的需求,考虑性价比、安装/维护的便捷性、低功耗等因素,综合分析各种短距离无线通信方式,确定基于RFID的投球式井下智能分控开关系统的整体设计方案为:在油管内投入2个信号小球,先投入的信号小球用于井下控制器的唤醒,接着投入携带开启/关闭目标油层开关阀指令的信号小球用于目标油层开关阀的控制。

设计的投球式井下智能分控开关系统可分为井上、井下2大部分:井上部分包括井上读写器、信号小球和上位机软件等;井下部分是由井下控制器模块、井下天线和井下油井开关阀(电机)等构成的井下控制器。

井上读写器通过RS232串口与上位机相连,接收上位机发送过来的指令,并在收到目标指令后对信号小球进行无线读写操作,完成读写操作后返回一定的数给上位机。所以,井上读写器有2个主要功能:1) 与上位机串口通信,接收目标指令;2) 与信号小球进行无线通信,对信号小球进行目标指令读写。

上位机采用笔记本计算机或工业平板计算机,上位机监控软件用图形式集成开发环境LabVIEW 2013编写,主要功能是:通过RS232串口与井上读写器相连,将实际操作中的井下目标油层号及电机开关阀的操作状态信息编辑好,通过串口将目标指令发送给井上读写器,读写器收到指令后将井下油层操作对象及电机开启/关闭状态信息写入信号小球。

井下控制器是置于井下目标油层附近的硬件模块,主要有2大功能:1) 当信号小球经过井下控制器天线感应区时,有效读取信号小球内的指令信息;2) 在收到目标指令后对信息进行解码分析,并做出相应的动作,开启/关闭目标油层开关阀(电机)。

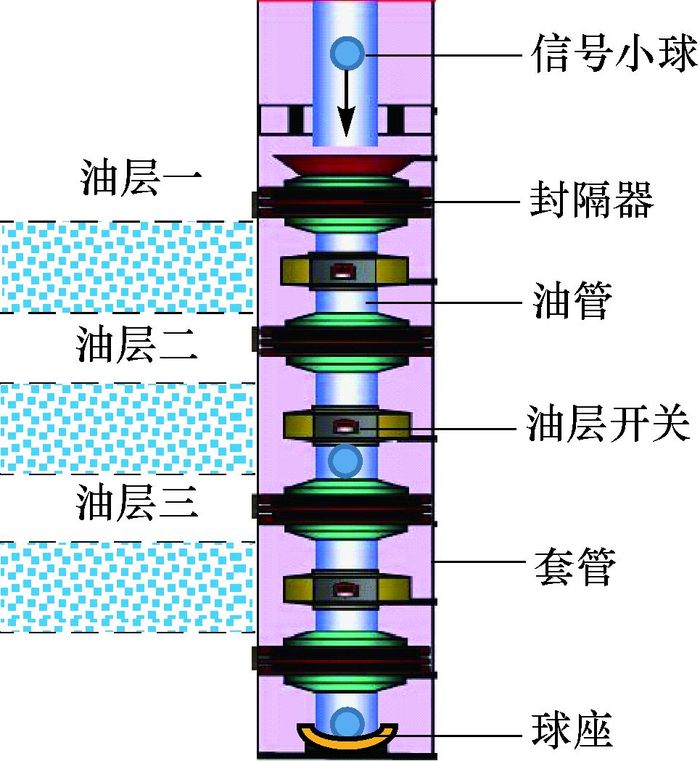

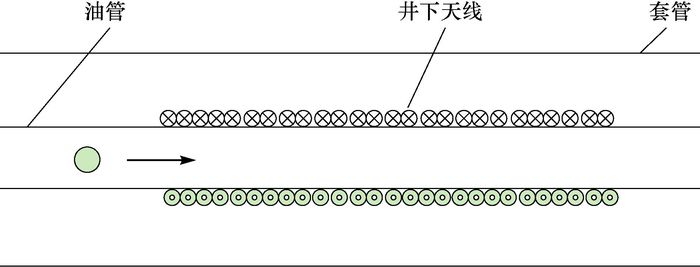

投球式井下智能分控开关系统的井下部分如图 1所示。工作时,从井口投入信号小球,信号小球在自重及在油管中所受浮力、粘滞阻力的综合作用下,做先加速后匀速下降的运动,当其到达目标油层智能开关阀天线感应区时,信号小球与井下智能开关阀(井下控制器)进行无线通信,将自身携带的指令信号通过无线方式发送给井下控制器,井下控制器接收到指令后做出相应的动作,开启/关闭目标油层开关阀,从而实现遥控配产的目的。

|

| 图 1 投球式井下智能分控开关系统井下部分 Fig.1 Downhole sections of the ball-throwing intelligent control switch system |

投球式井下智能分控开关系统的工作流程为:1) 通过上位机软件编辑唤醒井下控制器的目标指令;2) 通过RS232串口将上位机与井上读写器连接,并将唤醒信号小球放入井上读写器环形线圈天线感应区内,上位机将编辑好的唤醒指令发送给井上读写器,井上读写器在收到目标指令后对信号小球进行相应的读/写数据操作,将唤醒指令写入信号小球;3) 先在油管内投入唤醒信号小球,信号小球沿油管往井下运动,到达井下控制器天线感应区时,读取唤醒指令将井下控制器唤醒,井下控制器由低功耗待机模式进入工作模式;4) 等待20 min,再通过井上的上位机软件编辑控制井下目标油层开关阀开启/关闭的指令,并通过井上读写器将控制目标油层开关阀开启/关闭指令写入信号小球;5) 在检测确定信号小球内部指令写入正确之后,将信号小球由井口投入目标油井;6) 当信号小球到达井下控制器天线有效通信范围时,信号小球将目标油层开关阀开启/关闭指令通过无线传输方式发送给井下控制器;7) 井下控制器收到信号小球发送的目标指令后,对指令进行解码、分析,在确定对某一油层开关阀进行操作后,通过控制相应电机的驱动电路将油层开关阀(电机)开启/关闭,实现了不动管柱对井下生产层位的有效调配及井上遥控配产的目的;8) 井下控制器通过内部定时器定时,等工作时间到来后井下控制器由工作模式转换为低功耗待机模式,1次完整的分层控制完成。直至下次唤醒信号小球到来,又从低功耗待机模式转变为工作模式,如此循环下去。

2 井下控制器的设计针对井下特殊环境,结合上述井下分层采油工艺对测控的需求,考虑性价比、安装/维护便捷性、低功耗等因素,对井下控制器进行了综合设计。所有电路采用低功耗的3.3 V供电、小封装、150 ℃高温元器件;电路板采用长条形的高温沉金板(≤180 ℃),宽30 mm;中央控制模块采用国外的高温数字信号控制器dsPIC33。

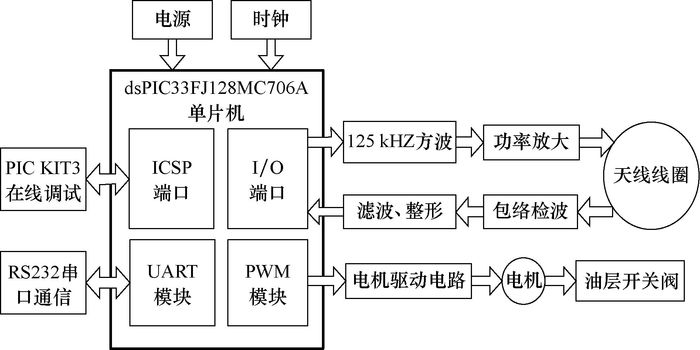

井下控制器主要包括中央控制模块、电源模块、信号发射模块、信号解调模块、电机控制模块、串口通信模块,其工作原理如图 2所示。

|

| 图 2 井下控制器的工作原理 Fig.2 Operation principles of the downhole intelligent control switch system |

信号发射模块由信号编码、功率放大电路、发射电路和天线组成,主要完成信号编码、调制和发射。

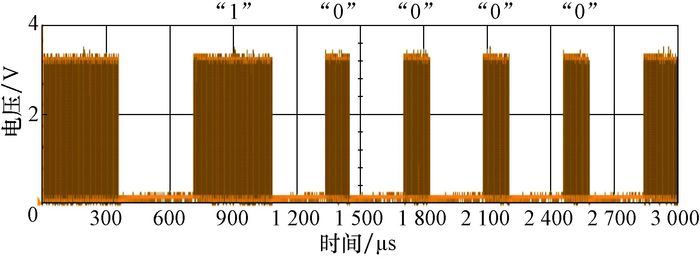

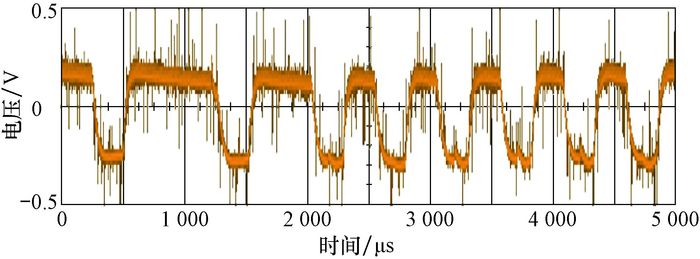

信号编码采用软件实现,用定时器控制125 kHz方波的持续时间完成脉宽调制,系统定义方波持续时间为350 μs时代表“1”,方波持续时间为100 μs时代表“0”。波形如图 3所示,代表发送“1”、“0”、“0”、“0”、“0”信号。

|

| 图 3 调制信号波形 Fig.3 Waveforms of modulated signals |

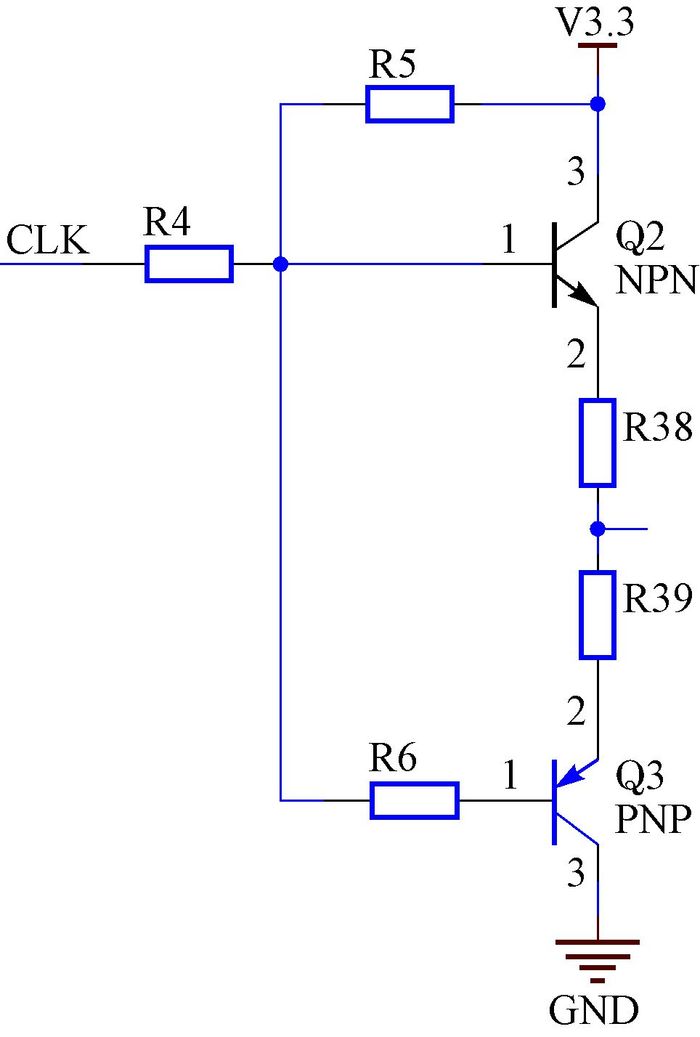

谐振功率放大器通过功率放大电路(见图 4)向小球提供能量。功率放大电路由1个NPN型三极管Q2和1个PNP型三极管Q3构成,其在正半周期时Q2导通,负半周期时Q3导通,2个三极管交替工作。推挽放大电路只放大电流,不放大电压,其功率放大倍数等于电流放大倍数,该系统中功率放大倍数约为20。其中,电阻R5、R6用来改善矩形波波形,R38、R39为限流电阻,可以调整LC串联谐振回路的电流,并使三极管Q2和Q3的电流处于安全范围内。由于该系统的功率放大电路相当于一个恒压源,电压不变,电流增大,所以发射电路采用串联谐振回路。

|

| 图 4 功率放大电路 Fig.4 Power amplification electric circuit |

信号小球与井下控制器能否成功通信,关键在于信号小球能否在井下天线有效感应范围内将内部的目标指令发送到井下控制器,而信号小球经过井下控制器需要一定时间,如果井下控制器天线有效感应区域太小,信号小球来不及将目标指令发送到井下控制器就已经离开井下天线的有效作用范围,则通信不会成功。因此,笔者选择比环形线圈天线有效感应区较大的螺管形天线,将其应用于该系统的井下控制器模块。单层螺管形天线如图 5所示,天线绕制在油管外壁,由于普通铁磁性油管对天线产生的电磁场有屏蔽作用,井下目标油层油管用非铁磁性材料(钨钢)代替;钨钢对电磁波没有屏蔽作用,能在油管内部感应出有效的电磁场,所以通过调节井下控制器天线的发射功率,可以调节油管内部电磁场的大小。

|

| 图 5 单层螺管形天线示意 Fig.5 Single-layer spiral antenna |

信号解调模块用于信号的接收和解调,包括包络检波器、整形滤波电路和解调算法。包络检波器主要由二极管和RC电路组成[9],其中RC电路有2个作用:1) 滤除检波电流中的高频分量;2) 作为检波器的负载,在两端产生解调输出的原调制信号电压。包络检波器的输出信号波形如图 6所示。

|

| 图 6 包络检波器输出信号波形 Fig.6 Waveforms of output signals from the envelope detector |

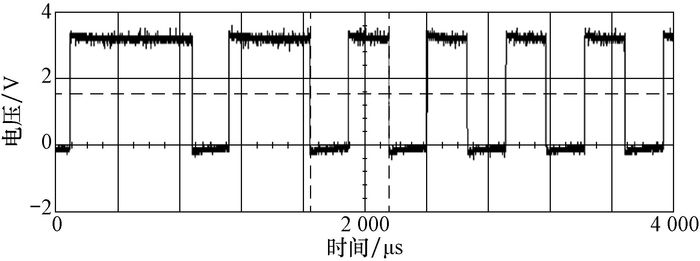

由图 6可知,包络检波器输出矩形波的波形较差,上升和下降的时间比较长,波形幅值较小,输出信号中波形被高频杂波干扰。要想获得理想的原调制波形,需对波形进行调理整形。采用高频滤波再加过零比较器对信号进行调理整形,整形后的波形如图 7所示。

|

| 图 7 整形后输出的波形 Fig.7 Waveforms modulated signals |

由图 7可知,整形后的矩形波上升和下降的时间很短,近似于理想矩形波。矩形波波形幅值变化范围应该满足单片机读Ⅰ/O引脚电平或者在A/D采集输入电压范围内,才能被单片机有效采集。

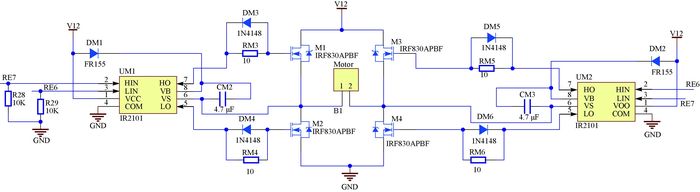

2.3 电机控制模块的设计投球式井下智能分控开关系统是对井下目标油层的开关阀进行控制,信号小球与井下控制器的无线通信只是系统的通信部分,井下控制器通过信号解调模块解调出信号小球携带的控制指令后,由电机控制模块控制油层电机按预定指令的要求动作,即开关阀的开启/关闭,也就是井下高温直流电机的正转/停/反转的有效控制,从而控制油层开关阀的开启/关闭。

考虑到工作温度、驱动功率等因素,也考虑到现场工艺对电机的要求(速度慢、力矩大),采用国内某公司生产的高低温直流伺服电机,该电机带行星减速器机组(减速比为1 000) 和小直径滚珠丝杠,具有耐高温175 ℃、直径小(φ26.0 mm)、输出扭矩大(5 N·m)、转速低(12 r/min)、电压低、额定电流小(100~250 mA)等优点,适合在井下工作。

电机的正反转、启停由单片机DO输出引脚控制。但由于单片机Ⅰ/O引脚输出电流有限,不能直接驱动12 V直流电机正常工作(正常工作电流100~250 mA),因此,笔者采用N沟道增强型场效应管构建H桥,实现大功率直流电机驱动控制[10],电机驱动电路如图 8所示。采用双通道、栅极驱动芯片驱动4个耐高压、高温的N型MOSFET。当RE7为高时,M1和M4导通,此时RE6为低,M2和M3断开,电机正转;RE6为高时,M2和M3导通,此时RE7为低,M1和M4断开,电机反转;RE7为低时,M1和M4断开,RE6为低,M2和M3断开,电机停转。

|

| 图 8 电机驱动电路原理 Fig.8 Electric circuit for driving motor |

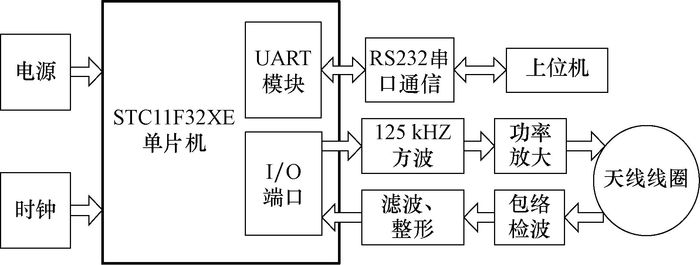

井上读写器主要包括中央控制模块、电源模块、信号发射模块、信号解调模块和串口通信模块,其工作原理如图 9所示。

|

| 图 9 井上读写器模块工作原理 Fig.9 Operation principles of the surface reading and writing module |

井上读写器使用环境不像井下那么复杂,所以在满足所需功能的前提下应尽量选择价格低但功能稳定可靠的元器件。与井下控制器相比,井上读写器的硬件电路设计原理是基本相同的(无电机控制模块),但实现方式有所不同,即所选用的元器件有所不同。

4 样机的测试采用φ70.0与φ50.0 mm的有机玻璃管模拟常用的φ73.0和φ60.3 mm油管,用水模拟油管流体环境,在常温下对投球式井下智能分控开关系统进行了室内整体调试,测试了整个系统的通信和分层控制效果。

试验步骤:1) 将油管注满水,保证单层螺管形天线的有效读取范围内充满水;2) 用井上读写器将唤醒命令写入信号小球;3) 将单层螺管形天线与井下控制器连接好,给井下控制器供电;4) 将唤醒信号小球投入到注满水的有机玻璃管(油管)中,让其自由下沉通过井下控制器天线有效感应区;5) 用井上读写器给1#信号小球写入不同油层开关阀的开启/关闭命令(初始位置为全关,写入指令为“1#开,2#关,3#开,4#关”);6) 将携带目标指令的1#信号小球投入到注满水的有机玻璃管(油管)中,让其自由下沉通过井下控制器天线有效感应区;7) 通过观察电机是否按照写入指令的要求正转/反转,从而验证井下控制器与信号小球的通信、开关阀控制是否正常;8) 用井上读写器给2#信号小球写入不同油层开关阀的开启/关闭命令(正好与1#信号小球的指令相反,写入指令为“1#关,2#开,3#关,4#开”);9) 投入2#信号小球,通过观察电机是否按照写入指令的要求正转/反转,再次验证井下控制器与信号小球的通信、开关阀控制是否正常。

由表 1可知,在投入唤醒信号小球之后能准确地将井下控制器由低功耗待机模式转变为工作模式,在分别投入1#信号小球、2#信号小球后,各层电机都能按照写入指令的要求正转/反转,从而验证井下控制器与信号小球的通信、开关阀控制正常,说明所设计的投球式井下智能分控开关系统的各项功能满足要求。

| 油层 开关阀 | 电机动作 | ||

| 投入唤醒小球 | 投入1#信号小球 | 投入2#信号小球 | |

| 1# | 不转(关) | 正转(开) | 反转(关) |

| 2# | 不转(关) | 不转(关) | 正转(开) |

| 3# | 不转(关) | 正转(开) | 反转(关) |

| 4# | 不转(关) | 不转(关) | 正转(开) |

1) 研制的投球式井下智能分控开关系统能够根据实际生产需要在地面通过投入信号小球,利用无线射频技术实时灵活地开启/关闭井下目标油层的开关阀,实现分层采油,降低层间干扰,提高采收率。

2) 样机测试表明,采用投入信号小球的方式可在地面随时灵活地对井下各层开关阀状态进行有效控制,各项指标均达到设计要求。但目前仅对投球式井下智能分控开关系统进行了样机测试,建议下一步对其进行实用化设计和现场试验。

| [1] |

王妍. 井下智能阀门控制系统的技术研究与装置开发[D]. 大连: 大连理工大学, 2006.

WANG Yan.The research and development of intelligent valve control system of pumping well[D].Dalian:Dalian University of Technology, 2006. http://cdmd.cnki.com.cn/Article/CDMD-10141-2007014207.htm |

| [2] |

周望, 李志, 谢朝阳.

大庆油田分层开采技术的发展与应用[J]. 大庆石油地质与开发, 1998, 17(1): 36–39.

ZHOU Wang, LI Zhi, XIE Chaoyang. Development and application of stratified mining technology in Daqing[J]. Petroleum Geology & Oilfield Development in Daqing, 1998, 17(1): 36–39. |

| [3] | CHRUSCH L J.Downhole oil and water separation:potential of a new technology[C].Indonesian Petroleum Association, 25th Annual Convention Proceedings, 1996:343-355. |

| [4] | ZHOU Wang, XIE Chaoyang, LI Jingshen, et al. Development and practice of separate layer production technique in Daqing Oilfield[J]. SPE Advanced Technology Series, 1997, 5(1): 87–92. DOI:10.2118/30813-PA |

| [5] |

杨百新, 谭河清, 魏冬花.

小断块油井智能分层测试技术[J]. 油气田地面工程, 2003, 22(6): 67.

YANG Baixin, TAN Heqing, WEI Donghua. Intelligent hierarchical test technology for small fault block oil wells[J]. Oil-Gas Field Surface Engineering, 2003, 22(6): 67. |

| [6] |

谭河清, 陈践发, 刘静, 等.

抽油井智能分层测试技术研究[J]. 测井技术, 2003, 27(4): 334–337.

TAN Heqing, CHEN Jianfa, LIU Jing, et al. On intelligent zonation testing technology for pumping well[J]. Well Logging Technology, 2003, 27(4): 334–337. |

| [7] | MATTHEWS C M, CHACHULA R, PEACHEY B R, et al.Application of downhole oil/water separation systems in the Alliance Field[R].SPE 35817, 1996. |

| [8] |

孙丕昊, 李晶, 田庆国, 等.

液控式修井井下开关的研制[J]. 石油机械, 2002, 30(6): 38–40.

SUN Pihao, LI Jing, TIAN Qingguo, et al. Development of downhole switch with hydraulic control[J]. China Petroleum Machinery, 2002, 30(6): 38–40. |

| [9] |

常亮.

二极管包络检波电路原理及失真探究[J]. 电子测试, 2013(17): 34–36.

CHANG Liang. Study on principle and distortion of diode envelope detection circuit[J]. Electronic Test, 2013(17): 34–36. |

| [10] |

游志宇, 杜杨, 张洪, 等.

基于场效应管的直流电机驱动控制电路设计[J]. 国外电子元器件, 2008(2): 3–6.

YOU Zhiyu, DU Yang, ZHANG Hong, et al. Design of driver and control circuit for DC motor base on MOSFET[J]. Foreign Electronic Components, 2008(2): 3–6. |