2. 中国石化石油工程技术研究院, 北京 100101

2. Sinopec Research Institute of Petroleum Engineering, Beijing, 100101, China

球座可提出式全通径滑套分段压裂技术是近年来油气井工程技术领域的一项新型完井技术,作为非常规油气资源开发的一种重要手段,常用于页岩气、低渗透产层和薄油层的压裂增产改造。该技术可根据地层地质特征与储层开发的需要,采用封隔器将水平井分隔成若干段,向井内由小到大依次投入憋压球,逐级打开滑套,对产层进行针对性的压裂,压裂施工结束后,采用球座打捞机构将各级滑套的球座一次提出井口,形成全通径,便于下一步下入工具进行作业[1-4]。该滑套与其他全通径滑套的主要区别是采取提出球座的方式实现管内全通径。提出球座时,下入专用打捞工具,将打捞爪插入球座上的打捞套形成连接,然后将球座提出井口,因此,打捞爪与打捞套连接的可靠性是保证球座打捞及提出成功的关键。

设计球座打捞机构时,既要保证各级憋压球顺利通过,又要满足滑套抗内压要求,因此径向设计空间极为有限,通常采用打捞爪在轴向压载荷作用下插入打捞套的方式,通过齿与齿的咬合形成连接[5]。目前,常用插入式打捞机构的打捞齿为锯形齿,需提供相对较大的轴向载荷才可使打捞爪插入打捞套形成连接,但在长水平段的水平井中施加轴向载荷较为困难,同时,受径向尺寸限制,打捞爪无法设计为内部支撑式的防脱结构,因此在承受较大轴向拉伸载荷时,容易因径向收缩造成打捞爪与打捞套脱离,导致打捞失败[6],影响球座打捞成功率。

针对上述问题,笔者提出了新型高承载球座打捞机构的设计思路:通过改变打捞齿齿根面锥度,降低打捞爪插入打捞套所需的轴向插入载荷;通过调整承载面与打捞齿齿顶面夹角的角度,提高球座打捞机构的轴向承拉性能,防止打捞爪与打捞套脱离,从而提高球座打捞成功率。

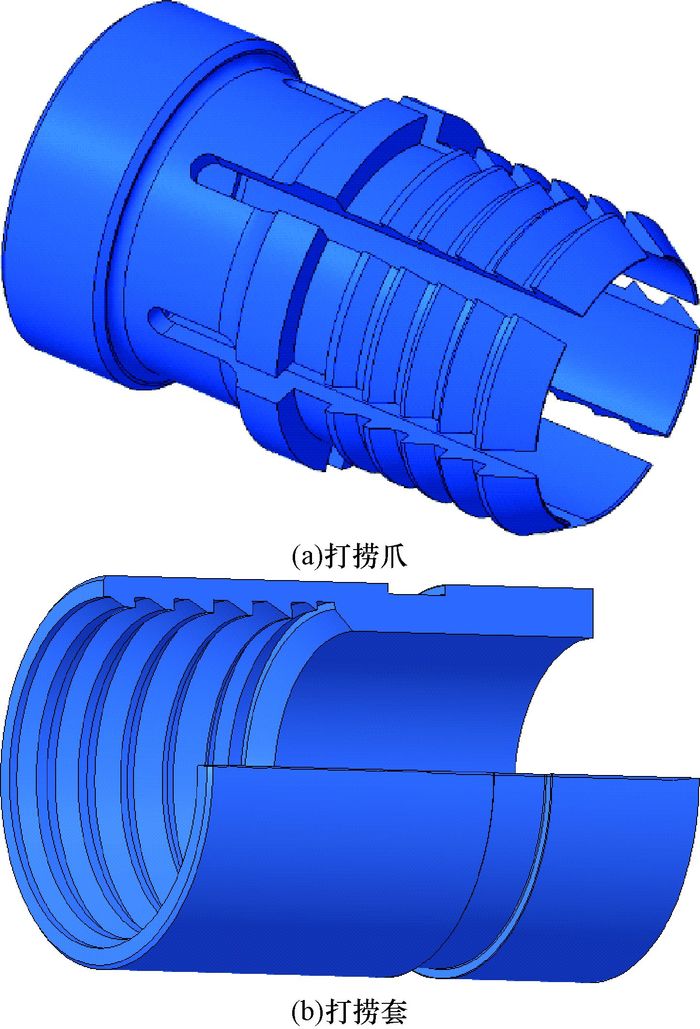

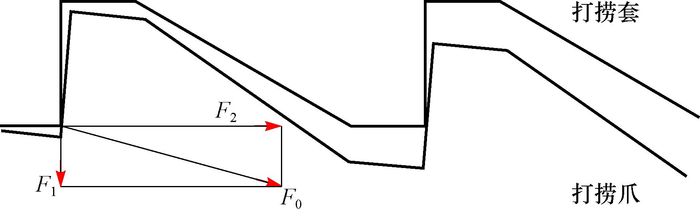

1 高承载球座打捞机构的设计高承载球座打捞机构主要由打捞爪和打捞套2部分组成(见图 1)。打捞爪采用爪肋式结构,每条爪肋上设计有打捞公齿;打捞套为筒形结构,内壁上设计有打捞母齿。

|

| 图 1 打捞爪及打捞套的结构 Fig.1 Structure of fishing claw and sleeve |

打捞爪上打捞公齿的齿顶面轮廓为圆柱形(见图 1),直径为D,齿根面自根端向指端方向呈锥形,与齿顶面的夹角为α;打捞套上打捞母齿的齿根面轮廓为圆柱形(见图 1),直径为D,齿顶面呈锥形,与齿根夹角为α。设打捞齿螺距为P,齿数为n,打捞齿由根端至指端(打捞套为自外侧向内侧)齿高分别为H1,H2,……,Hn;打捞齿为倒钩形状,抗拉承载面与齿顶平面的夹角为β(β<90°),打捞套上打捞母齿的承载面与齿根平面的夹角也为β,插入接触面与水平面的夹角为γ(见图 2)。

|

| 图 2 打捞爪和打捞套的打捞齿结构设计 Fig.2 Structure design of salvage teeth in new high load bearing fishing claw and sleeve |

高承载打捞齿与常规锯形齿打捞齿的主要区别在于:高承载打捞齿的齿根面具有一定锥度,各齿的高度均不相同,插入连接时能够降低打捞爪爪肋的径向变形量,从而降低轴向插入载荷;打捞齿的拉伸载荷承载面与齿顶圆柱面的夹角成内钩形锐角,即β<90°,在承受轴向拉伸载荷时,产生向外的径向分力,防止打捞爪径向收缩,造成连接脱离。齿根锥角α和承载面夹角β是新型高承载打捞齿与锯形齿的主要区别:当α=0,β=90°时,即为锯形齿;在允许的设计空间内,选取不同的α和β值,分析其对轴向插入载荷及承拉性能的影响,从而优选出最优值。

2 球座打捞机构关键参数影响分析φ114.3 mm球座可提出式滑套的内径为101.6 mm,整体长800.0 mm,为保证各级憋压球顺利通过,球座及打捞机构设计空间极为有限。根据空间设计要求,设定打捞爪肋长L=60 mm,距肋条根部的距离x=10 mm,齿数n=5,螺距P=10 mm。

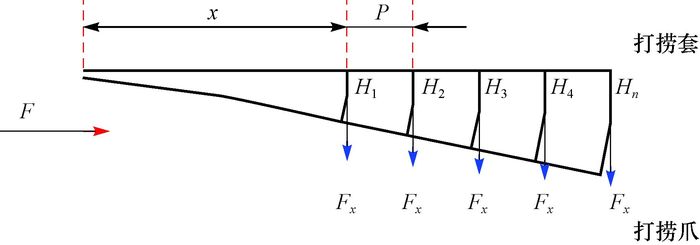

2.1 齿根面锥度对轴向插入载荷的影响对于新型高承载打捞齿,打捞爪在轴向载荷F的作用下插入打捞套时,n个打捞齿会受到平衡作用力

|

| 图 3 新型高承载打捞爪单齿受力状态 Fig.3 Single tooth force state on the new high load bearing fishing claw |

|

| 图 4 新型高承载打捞爪插入受力简图 Fig.4 The schematic diagram of insert force on the new high load bearing fishing claw |

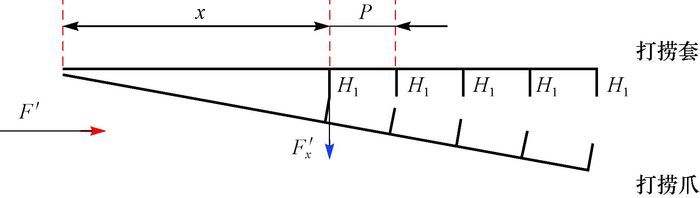

对于锯形齿打捞机构,当最后一齿插入到位时,由于各齿为等高设计,仅最后一齿受径向分力,使打捞爪径向收缩。当α=0时,各齿齿高均为H1,其插入受力状态如图 5所示。

|

| 图 5 锯形齿打捞爪插入受力简图 Fig.5 The schematic diagram of force on saw tooth fishing claw |

假设打捞爪肋条宽度、数量、材料等其他参数均相同,分别计算打捞爪完全插入打捞套所需的轴向载荷F和F′。

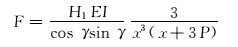

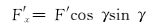

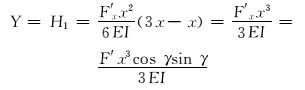

2.1.1 新型高承载打捞爪轴向插入载荷对于新型高承载打捞爪,每个齿均在Fx作用下径向收缩,则有:

|

(1) |

在n个齿受到的径向力Fx作用下,设打捞爪最后一齿的径向挠度为Y,根据悬臂梁受力与挠度的关系式[7],则有:

|

(2) |

式中:Yi为第i个齿上的径向分力Fx在H1位置处所产生的径向挠度,mm。

由挠度公式可知:

|

(3) |

式中:E为弹性模量,Pa;I为惯性矩,m4。

已知齿数n=5,将式(1) 和式(3) 代入式(2) 则有:

|

(4) |

|

(5) |

锯形齿打捞爪的H1齿受径向分力, 并在其作用下产生径向收缩(见图 5),此时轴向插入载荷最大,径向分力为:

|

(6) |

式中:F′为锯形齿打捞爪轴向插入载荷,N;Fx′为H1齿所受的径向分力,N。

代入式(2) 和式(3) 则有:

|

(7) |

|

(8) |

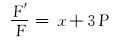

对比式(5) 与式(8),可得:

|

(9) |

由于螺距P>0,所以F′>F, 根据设计,P=10 mm,x=10 mm,则F′=4F, 表明在其他参数均相同的条件下,新型高承载球座打捞机构的轴向插入载荷远小于锯形齿球座打捞机构,更易于在现场实现插入连接。

2.2 齿根面锥度对轴向承拉性能的影响对于锥形齿连接,常用的锥度为1:16, 1:32, 1:48和1:64[8],即tan α=1/32,tan α=1/64,tan α=1/96,tan α=1/128,暂取β=85°,建立打捞爪有限元分析模型。打捞爪为轴对称结构,截取单个打捞爪的爪肋作为研究对象,采用Solid186单元对模型进行自由网格划分[9],材料屈服强度为760 MPa,弹性模量为206 GPa,泊松比为0.30。

采用有限元法对打捞机构进行静力学模拟,简化打捞爪与打捞套的轴向抗拉接触分析[10-12],对爪肋左端进行全约束,所有打捞齿齿顶进行Y向约束,在打捞齿各拉伸载荷承载面施加垂直于面的压强。设定轴向拉力为500 kN,根据打捞爪设计尺寸计算各打捞齿承载面的压强及最大Mises应力如表 1所示。

| 锥度 | 各打捞齿承载截面压强/MPa | 最大Mises 应力/MPa | ||||

| H1 | H2 | H3 | H4 | H5 | ||

| 1/16 | 186.66 | 165.69 | 149.12 | 135.70 | 124.62 | 759.63 |

| 1/32 | 186.66 | 175.57 | 165.76 | 157.04 | 149.23 | 959.17 |

| 1/48 | 186.66 | 179.12 | 172.17 | 165.77 | 159.84 | 1 068.65 |

| 1/64 | 186.66 | 180.95 | 175.57 | 170.52 | 165.77 | 1 198.58 |

由表 1可以看出,随着锥形齿锥度的减小,在承受相同轴向拉伸载荷时,其最大Mises应力逐渐增大,说明锥度越大,打捞齿所能承受的极限拉伸载荷越大。由于打捞爪壁厚的尺寸限制,所允许的最大锥度为1:16,即tan α=1/32,因此,齿根面锥度取1:16,此时轴向承拉性能最强。

2.3 承载面角度对轴向承拉性能的影响锯形齿球座打捞机构的轴向载荷承载面为直角平面,即β=90°,如果打捞爪在插入过程中发生径向变形,承载面在承受大载荷轴向拉力时,会形成向内的径向分力F1(如图 6所示),造成打捞爪径向收缩,与打捞套脱离,导致打捞失败。

|

| 图 6 锯形齿打捞爪承受的径向分力 Fig.6 Radial components of force on saw tooth fishing claw |

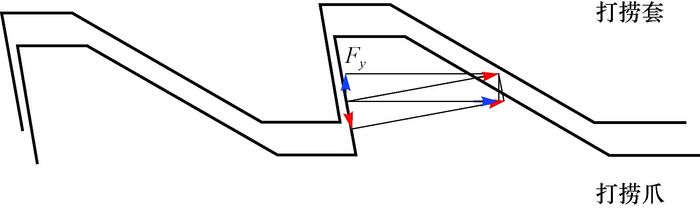

新型高承载球座打捞机构由于承载面夹角为锐角,即β<90°,如图 7所示,打捞爪爪肋可在外张分力Fy的作用下径向外张,所以在承受轴向拉力时,即使轴向拉力再大,也不会由于打捞爪收缩而与打捞套脱离,有效提高了球座打捞机构的轴向抗拉能力。

|

| 图 7 新型高承载打捞爪单齿受力状态 Fig.7 Single tooth force state of the new high load bearing fishing claw |

β分别取85°,80°,75°和70°,锥度为1:16,建立打捞爪有限元分析模型,其他参数保持不变,建模方法与锥度分析相同,在轴向承受500 kN拉载荷的条件下,计算各齿承载面的压强及最大Mises应力(见表 2)。

|

β/

(°) | 各打捞齿承载截面压强/MPa | 最大Mises 应力/ MPa | ||||

| H1 | H2 | H3 | H4 | H5 | ||

| 85 | 186.66 | 165.69 | 149.12 | 135.70 | 124.62 | 759.63 |

| 80 | 183.23 | 162.64 | 146.09 | 132.71 | 121.66 | 743.82 |

| 75 | 177.22 | 157.55 | 141.55 | 128.63 | 117.97 | 722.58 |

| 70 | 168.67 | 150.21 | 135.00 | 122.72 | 112.60 | 694.55 |

由表 2可知,当β<90°时,随着β值减小,最大Mises应力随之降低,但降低幅度相对较小,可认为β对最大Mises应力的影响不大。通常情况下,当β≤80°时,内钩形结构会造成岩屑排出困难[13],综合考虑,β取85°。

综合上述分析,设计新型高承载打捞爪与打捞套的齿根面锥度为1:16,即tan α=1/32,打捞齿承载面角度为85°,此时其轴向极限抗拉能力可达500 kN。

3 球座打捞机构性能试验分别对锯形齿球座打捞机构和新型高承载球座打捞机构进行打捞爪轴向插入载荷试验和轴向抗拉性能试验,测定和对比分析打捞机构的插入载荷、打捞爪径向变形和机构的整体轴向抗拉能力,然后进行现场入井试验,验证新型高承载球座打捞机构的可靠性。

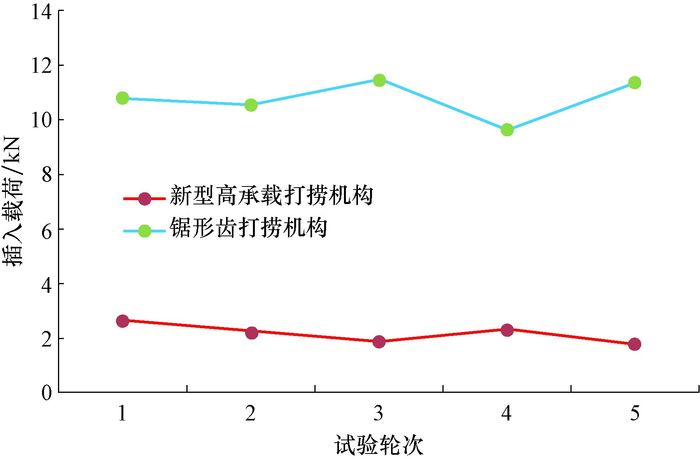

3.1 球座打捞机构轴向插入载荷试验将打捞爪与打捞套竖直放置于压载荷试验机的工作台上,打捞爪端部预插入打捞套内,保持打捞爪与打捞套同轴,试验机为打捞爪提供轴向压载荷,直至打捞爪完全插入打捞套,记录加载过程中的最大轴向插入载荷。2种齿形打捞机构分别进行了5轮次插入试验,结果见图 8。

|

| 图 8 球座打捞机构轴向插入载荷试验曲线 Fig.8 Axial insert load test curve of fishing mechanism |

由图 8可知,新型高承载球座打捞机构的轴向插入载荷为1.79~2.64 kN,而锯形齿球座打捞机构的轴向插入载荷为9.63~11.33 kN,是新型高承载球座打捞机构的3.6~6.3倍,与计算结果基本一致。

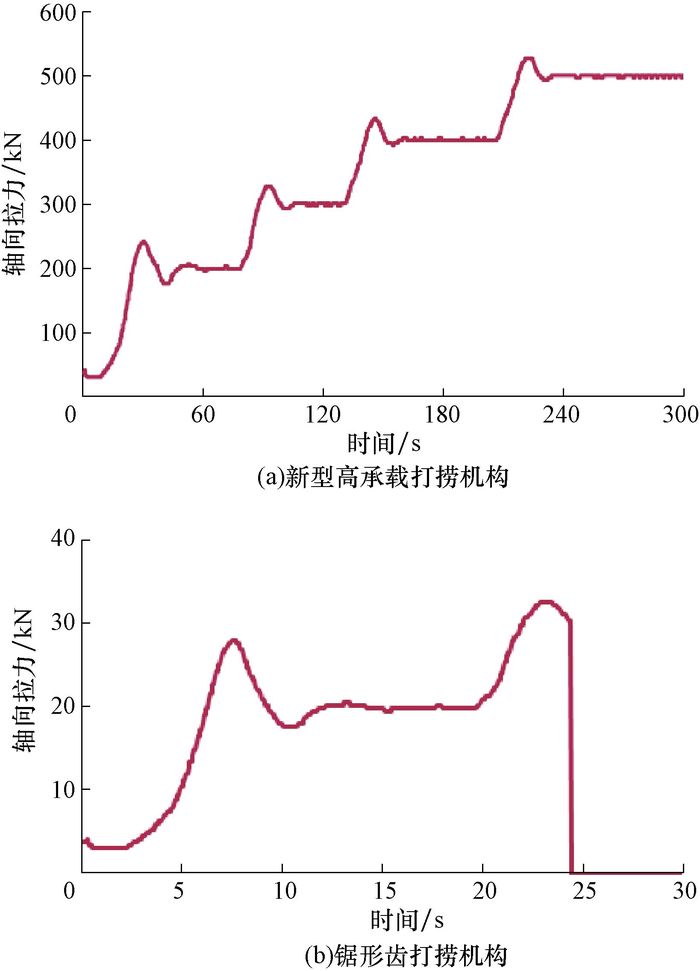

3.2 球座打捞机构轴向抗拉性能试验将完全插入连接后的打捞爪和打捞套水平放置于拉伸载荷试验机的试验台上,并分别与试验机两端的拉头连接,拉头提供轴向拉力;逐渐增大拉力至设计载荷,或直至打捞爪与打捞套断开连接,记录试验过程中的拉力,结果如图 9所示。

|

| 图 9 球座打捞机构轴向抗拉试验曲线 Fig.9 Axial tensile test curve of fishing mechanism |

从图 9可以看出:新型高承载球座打捞机构在轴向拉力达到500 kN时,打捞爪与打捞套连接牢固;未出现脱离;而锯形齿球座打捞机构在轴向拉力约达35 kN时,打捞爪收缩后从打捞套中脱落,即连接失效。

试验结果表明,新型高承载球座打捞机构的极限轴向抗拉能力可以达到500 kN,远大于锯形齿球座打捞机构的轴向抗拉能力,在球座可提出式滑套的球座打捞作业中具有更高的可靠性。

3.3 模拟入井试验使用新型高承载打捞齿结构加工球座打捞机构,加工完成φ114.3 mm球座可提出式滑套,然后在全尺寸模拟试验井SH-1井进行滑套球座的提出试验。φ114.3 mm套管串中连接4级球座可提出式滑套,下至1 398.00~1 513.00 m的水平井段,投球打开各级滑套后,使用φ50.8 mm连续油管连接打捞工具下入井内,进行球座打捞。

连续油管连接打捞爪下入至各级滑套位置,一趟管柱完成所有球座的打捞,每级球座打捞时的下压载荷均小于10.0 kN,即可实现打捞连接。提出连续油管管串,4级滑套的球座均随打捞管串提出井口,各级打捞爪连接紧密,表明设计的新型球座打捞机构能满足现场应用要求。

4 结论与建议1) 与常规锯形齿球座打捞机构相比,新型球座打捞机构所需轴向插入载荷更小,并可承受更大的轴向拉伸载荷,在水平段较长的水平井滑套球座打捞作业中具有更高的可靠性。

2) 针对球座打捞机构齿根面锥度和承载面角度提出了新的设计思路,并分析了参数变化对轴向插入载荷和抗拉性能的影响规律,下一步可对打捞爪宽度、数量和长度等参数进行优化,以进一步提高球座打捞机构的整体性能。

3) 在有限的设计空间内设计的新型球座打捞机构大大提高了轴向抗拉性能,既满足了大通径要求,又保证了及工具附件提出井口的可靠性, 设计提出式免钻除双级注水泥器等工具时可以借鉴。

| [1] |

王迁伟, 何青, 陈付虎, 等.

可打捞滑套分段压裂技术在红河油田的应用[J]. 石油钻采工艺, 2013, 35(3): 78–79.

WANG Qianwei, HE Qing, CHEN Fuhu, et al. Application of separate layer fracturing with salvage sliding sleeve in Honghe Oilfield[J]. Oil Drilling & Production Technology, 2013, 35(3): 78–79. |

| [2] |

秦金立, 陈作, 杨同玉, 等.

鄂尔多斯盆地水平井多级滑套分段压裂技术[J]. 石油钻探技术, 2015, 43(1): 7–12.

QIN Jinli, CHEN Zuo, YANG Tongyu, et al. Technology of staged fracturing with multi-stage sleeves for horizontal wells in the Ordos Basin[J]. Petroleum Drilling Techniques, 2015, 43(1): 7–12. |

| [3] |

秦金立, 吴姬昊, 崔晓杰, 等.

裸眼分段压裂投球式滑套球座关键技术研究[J]. 石油钻探技术, 2014, 42(5): 52–56.

QIN Jinli, WU Jihao, CUI Xiaojie, et al. Key technology on ball-activated sleeve for open hole staged fracturing[J]. Petroleum Drilling Techniques, 2014, 42(5): 52–56. |

| [4] |

郭朝辉, 魏辽, 孙文俊, 等.

全通径滑套分段压裂工具耐冲蚀性能试验研究[J]. 石油机械, 2015, 43(3): 100–103.

GUO Zhaohui, WEI Liao, SUN Wenjun, et al. Experimental study for erosion resistance of full-bore sliding sleeve staged fracturing tools[J]. China Petroleum Machinery, 2015, 43(3): 100–103. |

| [5] |

刘传刚, 包陈义, 鞠少栋, 等.

海上完井滑套开关工具弹性爪机构性能研究[J]. 石油机械, 2014, 42(4): 34–37.

LIU Chuangang, BAO Chenyi, JU Shaodong, et al. Research on the performance of the elastic claw mechanism on offshore completion sleeve switching tool[J]. China Petroleum Machinery, 2014, 42(4): 34–37. |

| [6] |

韩伟超. 苏里格地区水平井事故复杂的预防处理[D]. 荆州: 长江大学, 2013.

HAN Weichao.Prevention and treatment of the complicated accidents of horizontal wells in Sulige Area.[D].Jingzhou:Yangtze University, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10489-1013361507.htm |

| [7] |

苟文选.

材料力学(Ⅰ)[M]. 北京: 科学出版社, 2010: 369-371.

GOU Wenxuan. Material mechanics(Ⅰ)[M]. Beijing: Science Press, 2010: 369-371. |

| [8] |

祝效华, 高原, 贾彦杰.

弯矩载荷作用下偏梯形套管连接螺纹参量敏感性分析[J]. 工程力学, 2012, 29(10): 301–307.

ZHU Xiaohua, GAO Yuan, JIA Yanjie. The parameter sensitivity analysis of buttress casing connecting thread under action of bending loading[J]. Engineering Mechanics, 2012, 29(10): 301–307. |

| [9] |

祝效华, 王宇, 童华, 等.

基于弹塑性力学的油气井打捞公锥造扣全过程分析和评价[J]. 工程力学, 2011, 28(11): 184–189.

ZHU Xiaohua, WANG Yu, TONG Hua, et al. The overall process analysis and evaluation of pin tap tapping based on the elastoplasticity mechanics in oil and gas wells[J]. Engineering Mechanics, 2011, 28(11): 184–189. |

| [10] |

章安辉, 王泽, 林华.

弹簧钩断裂失效分析[J]. 分析仪器, 2012, 43(6): 66–67.

ZHANG Anhui, WANG Ze, LIN Hua. Failure analysis for the spring hook fracture[J]. Analytical Instrumentation, 2012, 43(6): 66–67. |

| [11] |

严仁田, 王峰, 张德平, 等.

流场诱导API圆螺纹油管接箍失效分析及结构优化[J]. 石油钻探技术, 2012, 40(5): 111–114.

YAN Rentian, WANG Feng, ZHANG Deping, et al. Failure analysis of API tubing round threaded connection induced by flow field[J]. Petroleum Drilling Techniques, 2012, 40(5): 111–114. |

| [12] |

焦文鸿, 高连新, 鲁喜宁.

一种新型钻杆螺纹设计及应力分析[J]. 石油机械, 2012, 40(6): 16–20.

JIAO Wenhong, GAO Lianxin, LU Xining. Design of a new tool joint thread and its stress analysis[J]. China Petroleum Machinery, 2012, 40(6): 16–20. |

| [13] |

林艳华.

机械制造技术基础[M]. 北京: 化学工业出版社, 2010: 31-35.

LIN Yanhua. Mechanical manufacturing technology[M]. Beijing: Chemical Industry Press, 2010: 31-35. |