目前,我国油气勘探开发逐步向四川盆地、塔里木盆地等深部复杂地层推进。这些地区油气资源埋藏超深、井底压力和温度超高,导致了一系列的钻井难题,尤其是井控安全问题突出[1]。统计表明,高温高压深井发生井涌或井喷的频率较常规浅井增加20%以上,非生产时间和经济成本增加3倍以上[2]。我国塔里木盆地顺南、顺托地区的目的层埋深6 000.00~8 000.00 m,地层压力系数高达2.20以上,井底温度超过200 ℃,导致该地区钻井施工难度大、井下复杂问题多和井控风险高,给安全钻井带来了极大挑战。

近年来,国内外专家学者对井控基础理论的研究较为深入[3-14],但对于高温高压超深井的压井工艺研究较少。随着我国高温高压超深井的日益增多,尤其是“三超”(即井深超深、地层压力超高和井底温度超高)油气井数量的增多,井涌溢流出现的概率增大。为了实现超深层油气资源安全高效开发,提高超深井钻井成功率,笔者针对当前深井超深井钻井过程中溢流监测与压井工艺技术存在的诸多问题,分析了“三超”油气井井控技术难点,并提出了井控技术对策。

1 “三超”油气井定义与钻井概况 1.1 “三超”油气井的定义“三超”油气井指井深超深、地层压力超高和井底温度超高的油气井。2012年发布的《石油天然气钻井工程术语》给出了明确的深井、超深井分级标准,即将垂深4 500.00~6 000.00 m的井定义为深井,垂深不小于6 000.00 m的井定义为超深井[15]。2000年以来,国内外各大油气服务公司、工程作业公司和仪器设备公司针对各自行业的情况对高温高压提出了相应的分级标准[16-19],但由于各公司的关注点不同,导致其定义的高温高压分级标准有所差别,如钻井液服务公司主要关注钻井液性能失稳的边界温度、压力条件,而工具公司则关注井下工具能够正常工作的极限条件[17]。斯伦贝谢公司将地层压力69.0~138.0 MPa、井底温度150~205 ℃定义为高温高压;地层压力138.0~241.0 MPa、井底温度205~260 ℃为超高温高压;地层压力240.0~280.0 MPa、井底温度260~315 ℃为极高温高压。贝克休斯公司将井底温度大于175 ℃、地层压力高于103.5 MPa定义为高温高压;井底温度高于232 ℃,地层压力高于138.0 MPa定义为超高温高压;井底温度高于260 ℃、地层压力大于207.0 MPa定义为极高温高压。英国健康和安全委员会将井底温度大于150 ℃、井底压力大于70.0 MPa或地层压力系数大于1.80定义为高温高压。

张福祥等人[20]根据塔里木盆地库车山前克深、大北地区的钻井情况,提出了“三超”油气井的概念,并给出了相应的井深、温度及压力边界。笔者根据国际上常用的温压分类标准及当前钻井技术水平,将“三超”油气井定义为垂深≥6 000.00 m、地层压力≥140.0 MPa和井底温度≥200 ℃的油气井。

1.2 典型“三超”油气井钻井情况美国分别于1949年和1972年钻成了世界上第一口超深井和特深井,我国超深井钻井起步较晚,1976年成的女基井井深达6 011.00 m,开启了我国超深钻井的序幕[21-22]。20世纪90年代末,随着塔里木盆地、四川盆地油气探勘开发力度增大,超深井数量越来越多,2010年后,我国超深井钻井均在200口以上。我国“三超”油气井主要分布在塔里木盆地库车山前带、塔中北坡顺南顺托地区及川东北地区。如塔里木油田克深7井井深8 023.00 m,井底温度186.0 ℃,实钻钻井液密度高达2.55 kg/L;西北油田顺托1井井深7 874.01 m,预测井底温度186.4 ℃,井底压力169.0 MPa[23]。

目前,国内“三超”油气井在钻井过程中多次出现气侵溢流等井下复杂情况。顺南5井采用密度1.78 kg/L钻井液钻至井深7 209.80 m时发生溢流,关井立压11.5 MPa,套压28.3 MPa,折算地层压力系数1.94,采用密度2.05 kg/L压井液压井成功后起钻发生阻卡,再次发生溢流,最终泄压放喷;顺托1井采用密度1.92 kg/L钻井液钻至井深7 874.01 m处发生溢流,关井立压21.3 MPa,折算地层压力系数2.20,压井过程中发生钻具脱落事故,并因此泄压放喷。

上述国内“三超”油气井钻井情况可以看出,深井、超深井钻井过程中井控安全问题凸显,气侵溢流事故时有发生,亟需开展“三超”油气井井控关键技术与对策研究,以确保钻井过程中的井控安全。

2 “三超”油气井井控技术难点“三超”油气井的井底温度和压力高、井筒长、钻井液与管柱性能受井筒环境影响大,钻井工程中面临着诸多技术难点。

2.1 地层压力预测难度大中国石化的四川和新疆重点探区地质条件复杂,存在安全密度窗口窄、压力敏感和多压力体系等难点,特别是海相碳酸盐岩裂缝性油气藏的地层压力预测难度大。传统地层压力预测方法——正常压实趋势线法是基于孔隙度与孔隙压力关系建立的,仅适用于泥页岩地层。碳酸盐岩硬度比泥页岩大,且地层孔隙压力与孔隙度的相关性较弱,应用正常压实趋势线法不能预测地层孔隙压力。随着勘探深度的不断增大,深部地层勘探程度低、可利用工程地质资料少,进一步增大了地层压力预测难度,易造成较大的地层压力预测误差。例如,根据区域物探资料和顺南4井的实测资料,顺托1井预测地层压力系数为1.21~1.25,设计采用密度1.30~1.40 kg/L钻井液钻进,但该井采用密度1.92 kg/L钻井液钻进时,由于发生溢流关井,据关井压力测算地层压力系数为2.20,地层压力与钻井液液柱压力相差21.3 MPa。新疆顺南顺托区块5口井设计及实钻钻井液密度对比情况如表 1所示,可以看出设计钻井液密度与实钻钻井液密度差异较大。

| 井号 | 钻井液密度/(kg·L-1) | |

| 设计 | 实钻 | |

| 顺南4井 | 1.22 | 1.48 |

| 顺南5井 | 1.22 | 1.78 |

| 顺南5-1井 | 1.51 | 1.56 |

| 顺南6井 | 1.51 | 1.83 |

| 顺托1井 | 1.40 | 1.92 |

超深井常会钻遇多套地层,岩性和地层压力系统复杂,一般需要5~6个开次才能确保安全顺利钻至设计井深[23-24]。塔里木克深区块超深井井身结构为ϕ660.4 mm钻头×200.00 m+ϕ444.5 mm钻头×1 802.00 m+ϕ333.4 mm钻头×4 802.00 m+ϕ241.3 mm钻头×6 622.00 m+ϕ168.3 mm钻头×6 950.00 m;套管程序为ϕ508.0 mm套管×200.00 m+ϕ365.1 mm套管×1 800.00 m+ϕ273.1 mm套管×4 800.00 m+ϕ196.9/206.4 mm套管×6 620.00 m+ϕ139.7 mm套管×(6 400.00~6 948.00 m)[22]。顺托区块超深井井身结构为ϕ660.4 mm钻头×601.00 m+ϕ444.5 mm钻头×4 200.00 m+ϕ333.4 mm钻头×6 200.00 m+ϕ241.3 mm钻头×7 669.52 m+ϕ165.1 mm钻头×7 874.01 m;套管程序为ϕ508.0 mm套管×598.00 m+ϕ365.1 mm套管×4 198.00 m+ϕ273.1 mm套管×6 198.00 m+ϕ219.1/ϕ206.4/ϕ193.7 mm套管×7 636.00 m+ϕ165.1 mm裸眼。可以看出,我国典型超深井三开多下入ϕ273.1 mm技术套管,四开完钻后先在井下挂接ϕ193.7 mm尾管、然后根据具体情况采用ϕ193.7 mm套管先回接至井口后进行五开钻进,或者待五开完钻后将ϕ193.7 mm套管回接至井口。我国宝钢生产的钢级110S、壁厚13.8 mm的常规ϕ273.1 mm套管抗内压强度为67.3 MPa,不能满足超深气井全掏空状态下安全关井的要求。若采取生产套管先期回接方式,将面临钻具强度低、抗拉余量小、循环压耗高和气体溢流上升快等问题。

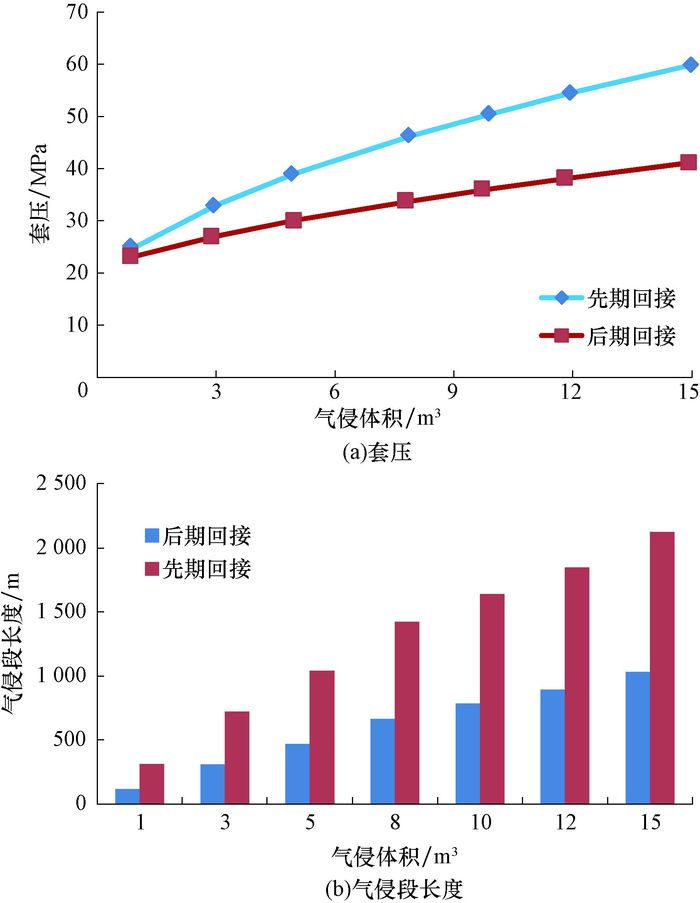

假设某超深井地层压力系数2.20,钻井液密度1.90 kg/L,井深8 000.00 m,ϕ273.1 mm技术套管下深6 000.00 m,采用ϕ193.7 mm生产套管,保持井底压力不变条件下,笔者以保持井底压力恒定为目标对不同气侵体积进行循环排溢时,对不同回接方式气顶循环至井口时的气侵特征(套压和气侵段长度)进行了计算分析,结果如图 1所示。计算过程中,套管后期回接采用ϕ139.7 mm钻杆×3 600.00 m+ϕ127.0 mm钻杆×2 400.00 m+ϕ101.6 mm钻杆×2 000.00 m钻具组合进行计算;先期回接采用ϕ114.3 mm钻杆×5 550.00 m+ϕ101.6 mm钻杆×2 450.00 m钻具组合进行计算。

|

| 图 1 超深井生产套管先期回接与后期回接气侵特征分析 Fig.1 Gas kick characteristics analysis of casing tieback in ultra-deep well |

由图 1可以看出,在同样气侵体积下,当气顶运移至井口时,与后期回接相比,先期回接井眼内气侵段长度要长得多。这主要是因为先期回接后井筒环空截面积变小,在相同气侵体积下,气侵流体所占井筒长度会更长。此外,先期回接的套压要高于后期回接,且气侵量越大,套压越高。

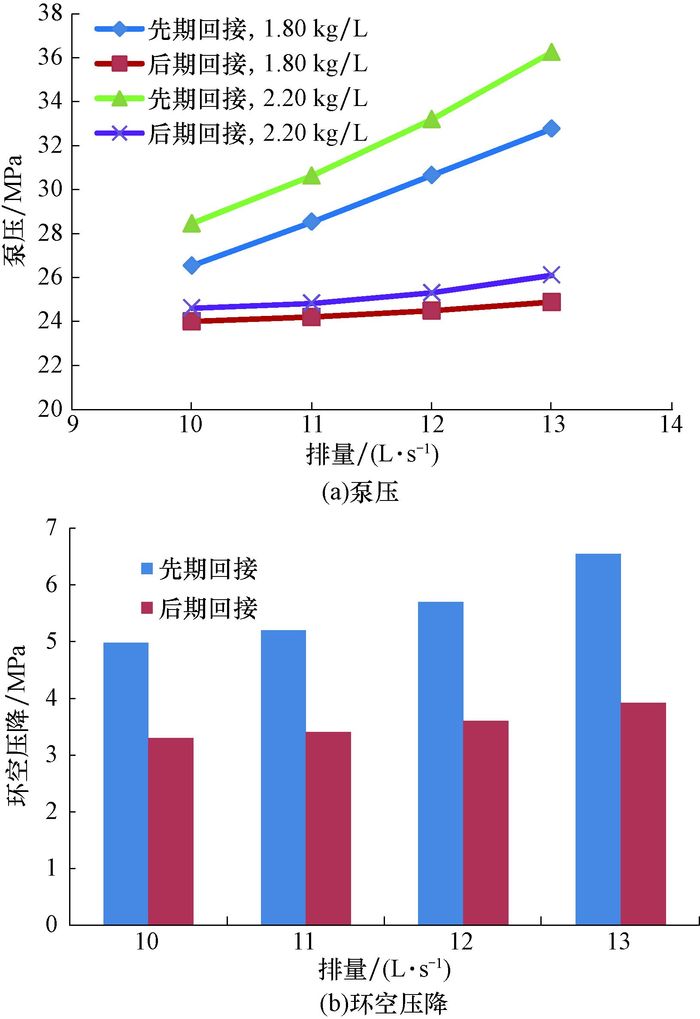

采用广义水力参数计算方法,计算分析了生产套管先期回接与后期回接的水力参数[23],结果如图 2所示。由图 2可以看出,先期回接的泵压和环空压降明显高于后期回接,在钻井液密度为2.20 kg/L、排量10 L/s条件下,先期回接的泵压高达28.5 MPa,环空压降较后期回接升高近50%。

|

| 图 2 生产套管先期回接与后期回接水力参数对比 Fig.2 Hydraulics analysis of casing tieback |

套管先期回接与否不但对溢流压井套压和泵压影响较大,而且对钻井速度、井筒完整性和钻具安全性等均有一定的影响。因此,在进行“三超”油气井钻井工程设计时,应对生产套管先期回接与否进行充分论证,综合考虑多种因素进行决策。

2.3 气侵溢流及时发现难度大早期发现气侵溢流并有效关井,是确保井控安全的关键环节。在常规钻井中,主要依赖泵压、钻井液返出量及钻井液池液量变化等进行气侵溢流的早期检测。但在“三超”油气井钻井中,通过传统的高架槽、循环罐液面监测气侵溢流比浅井相对滞后,给井控安全带来了更大挑战。如西北地区某井钻井中曾发生2次溢流,第一次溢流发生时,地面监测溢流量1.50 m3后关井,后经综合计算分析,气侵量高达10.35 m3;第二次地面监测气侵溢流量3.00 m3后关井,后根据数据计算分析,总溢流量达15.12 m3。由此可以看出,“三超”油气井气侵溢流及时发现难度大,需要对气侵溢流的早期监测进行进一步研究,提高气侵溢流发现能力与准确度,以保证钻井安全。

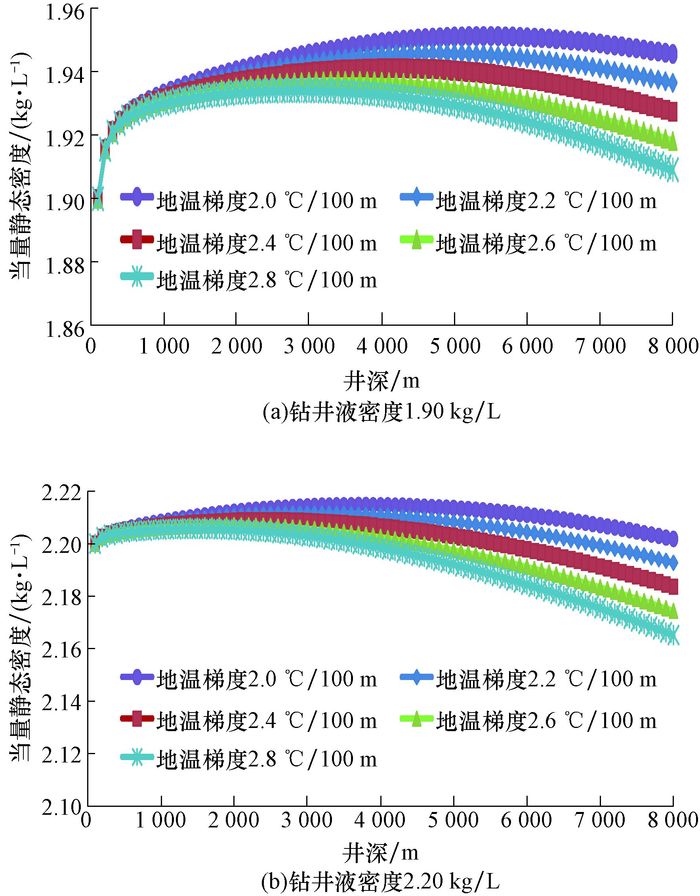

2.4 钻井过程中井底压力变化大 2.4.1 井筒静液柱压力确定困难由于“三超”油气井井底温度高、压力大,钻井液密度会随温度升高而降低、随压力增大而升高,导致井筒内钻井液密度随井深而变化。因此,不能简单采用地面所测量的钻井液密度来计算井筒内的当量静态密度剖面,需要结合井筒温度压力及钻井液中油相、水相和固相体积分数来计算井筒内各点的钻井液密度,进而确定井筒内当量静态密度剖面[25]。不同地温梯度下,不同密度钻井液在井深8 000.00 m油气井中的井筒当量静态密度变化情况如图 3所示。

|

| 图 3 不同地温梯度下超深井井筒内ESD变化情况 Fig.3 Wellbore ESD changes in ultra-deep wells under different temperature gradient |

从图 3可以看出,井筒内当量静态密度受到温度和压力的综合影响,不同密度钻井液在井筒内的当量静态密度变化规律不同。在相同井筒温度场情况下,密度1.90 kg/L钻井液的井底当量静态密度高于地面钻井液密度,而密度2.20 kg/L钻井液的井底当量静态密度低于地面钻井液密度。这主要由于密度2.20 kg/L钻井液的固相含量大,导致钻井液受高温影响的膨胀起主导作用。从图 3还可看出,地温梯度越高,井底当量静态密度越小,这主要是温度越高,钻井液受高温膨胀影响越显著。

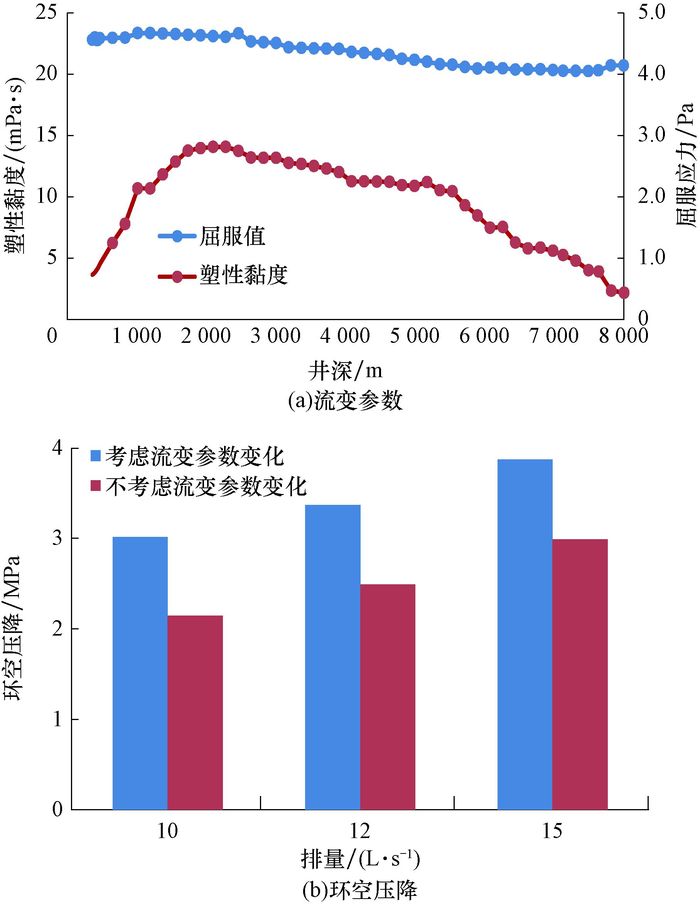

2.4.2 高温高压流变参数对环空压力影响明显“三超”油气井的超高温高压不但对井筒内钻井液密度有较大影响,同时对钻井液流变性影响明显,井筒内钻井液流变参数值与地面测量值不再相等,而是随井筒温度压力变化而变化。假设油基钻井液油水比为90/10,密度为1.85 kg/L,应用常规六速黏度计测量的屈服应力为4.1 Pa,塑性黏度31.0 mPa·s,采用文献[26]中的高温高压流变参数计算模型,计算得到了该钻井液流变参数随井深的变化曲线,并分别计算了不考虑流变参数变化与考虑流变参数变化时不同排量下的环空压降变化情况,结果如图 4所示。

|

| 图 4 “三超”油气井井筒内钻井液流变性变化与环空压降计算结果 Fig.4 Changes in rheological properties of drilling fluids and annular pressure losses in boreholes of wells with ultra-high depths, temperatures and temperatures |

由图 4(a)可以看出,“三超”油气井钻井液流变参数在井筒内不是恒定不变的,而是随井深变化而变化;由图 4(b)可以看出,高温高压流变参数变化对环空压降的影响较大。因此,为了准确获得“三超”油气井井筒压力,必须考虑高温高压对钻井液流变参数的影响。

3 “三超”油气井井控技术对策 3.1 研发可靠性高的配套井控装备虽然“三超”油气井数量不断增多,但国内高压力级别井控装备配套仍不完善。首先,国内现场通用高压油气井井控装备最高压力级别为105 MPa,压力级别140 MPa的井控装备处于研制试验阶段,还未进行现场应用[27];其次,“三超”油气井多采用高密度钻井液钻井,常规节流管汇阀件性能可靠性差,长期受高密度钻井液冲蚀极易发生刺漏现象;第三,钻具止回阀、方钻杆旋塞阀等内防喷工具可靠性差,钻井过程中易失效,进行特殊作业时不能发挥应有的作用。现场资料统计表明,2013—2014年西北某区块油气井钻井过程中出现溢流关井后,内防喷工具累计失效17次,占溢流关井总数的32.7%。

因此,为满足“三超”油气井井控安全要求,应进一步配套完善140 MPa井控装备,研发并推广高抗冲蚀节流管汇,开发抗高压可靠性高的内防喷工具,并依据相关标准强化针对性功能测试,以提高其可靠性。

3.2 提高套管力学性能“三超”油气井的生产条件恶劣,对套管的综合力学性能提出了更高的要求,必须具有更高的抗内压和抗外挤强度,同时具有较好的韧性。大量试验和理论研究证明,影响套管力学性能的主要因素有壁厚、管体几何缺陷、钢质纯净度、金相组织和残余应力等。这些因素相互影响,无法单独控制,需要对炼钢、轧制、热处理和精整加工等石油套管主要生产环节进行严格控制和技术创新[28]:1) 优化套管材料的化学成分,适当增加铬、钼合金含量,保证高可淬透性;2) 控制纯净钢冶炼工艺,最大限度减少S、P等有害元素及超大氧化物含量;3) 优化套管轧制工艺和热处理工艺(淬火+高温回火),获得细晶粒组织;4) 优化套管轧制工艺,回火后进行二次热定径,降低套管壁厚不均度、椭圆度和偏心率;5) 降低套管残余应力,采用较高的回火温度和热矫直温度;6) 严格控制套管质量检测,减少套管缺陷[29-30]。同时,采购套管时要细化技术指标要求,制造厂家在套管生产过程中严格按照国际标准进行生产,并依据标准请第三方进行监督检测。

3.3 研制气侵溢流早期监测装置随着控压钻井技术的推广应用,其微流量气侵溢流监测技术在实际应用中取得了较好的效果,但通过控压钻井系统进行溢流监测成本高,且设备结构复杂,因此,需要根据微流量监测原理开展气侵溢流监测装置的研制。钻井过程中,在出入口安装高精度流量计,实时采集出入口流量,通过在线比对流量和累计出入口体积的变化实现溢流早期监测;此外,在出入口安装高精度压力检测装置,实时分析气侵压力特征,进行气侵溢流的早期监测。

3.4 探索“三超”油气井压井新方法“三超”油气井发生气侵溢流后,要尽可能确保一次压井成功,避免进行二次压井作业。虽然超深井气侵后气侵流体体积膨胀率高,平衡地层压力所需的井口回压高,但超深井井筒长也为压井作业带来了诸多有利条件。笔者在压井作业过程中充分利用这一优势,对压井参数进行优化设计,探索压井过程中参数动态调整的压井新方法,即动态变参数压井法。该方法应用多种密度压井液动态调整压井参数,实时监测、计算与控制井口压力。首先根据关井压力确定地层压力系数,设计不同密度的压井液;然后确定不同密度压井液的体积,分段泵入压井液进行压井作业,在压井过程中根据井口立压和套压的变化情况实时调整压井液排量。

该方法的关键是参数优化设计与自动化监测控制,核心是应用环空多相流模型,充分考虑井眼流道、压井液密度变化及可能的排量变化等因素的影响,设计、实时跟踪计算和控制压井全过程的施工参数,开发出基于多相流动态分析模拟的变参数压井设计软件与自适应实时计算监控软件。

4 结论1) “三超”油气井地层复杂,地层压力预测难度大,钻井过程中井底压力变化大,溢流处理中易出现难以预测的井下故障,应在装备配套、工艺技术和井控管理等方面高度重视井控工作。

2) “三超”油气井目的层生产套管是否先期回接利弊共存,应综合考虑多种因素进行方案优化设计,避免单纯追求某一方面利益而牺牲钻井的成功率,甚至牺牲井筒的长期完整性,更不能为了追求钻井速度而牺牲井控安全。

3) “三超”油气井井控的关键是及时发现溢流和迅速关井,减少溢流量。常规溢流监测方法精度低、可靠性差,建议开展微流量溢流监测系统研制,精确监测进出口流量变化情况,进行溢流早期预警。

4) “三超”油气井发生溢流后,压井进程中应充分利用好超深井井筒长的优势,进一步开展动态变参数压井工艺技术研究,研发其施工参数设计方法、监测与控制软件,建立适用于“三超”油气井的配套压井技术。

| [1] |

孙清德.

中国石化集团钻井技术现状及展望[J]. 石油钻探技术, 2006, 34(2): 1–6.

SUN Qingde. SINOPEC drilling technologies review and outlook[J]. Petroleum Drilling Techniques, 2006, 34(2): 1–6. |

| [2] | JUNIOR R R, RIBEIRO P R, SANTOS O L A.HPHT drilling:new frontiers for well safety[R].SPE 119909, 2009. |

| [3] | SHAUGHNESSY J M, ROMO L A, SOZA R L.Problems of ultra-deep high-temperature, high-pressure drilling[R].SPE 84555, 2003. |

| [4] | YUAN Zhaoguang, HASHEMIAN Y, MORRELL D R.Ultra-deepwater blowout well control analysis under worst case blowout scenario[R].SPE 170256, 2014. |

| [5] | NASS.Kick detection and well control in a closed wellbore[R].SPE 143099, 2011. |

| [6] |

刘伟, 李丽, 木合塔尔, 等.

川东北超深水平井压井工艺技术[J]. 石油矿场机械, 2010, 39(10): 89–92.

LIU Wei, LI Li, MUHETAER, et al. Well killing technology of ultra-deep horizontal well in Northeastern Sichuan[J]. Oil Field Equipment, 2010, 39(10): 89–92. DOI:10.3969/j.issn.1001-3482.2010.10.023 |

| [7] |

包凯. 川东北地区高压气井溢流机理研究[D]. 成都: 西南石油大学, 2015.

BAO Kai.Research on kick mechanism of high pressure gas well in Northeastern-Sichuan[D].Chengdu:Southwest Petroleum University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10615-1015599432.htm |

| [8] |

王春生, 代平, 何斌, 等.

浅谈库车山前超深高压气井井控安全与储层保护[J]. 钻采工艺, 2015, 38(4): 28–30, 44.

WANG Chunsheng, DAI Ping, HE Bin, et al. Well control safety and reservoir protection of ultra-deep high-pressure gas well in Kuche Piedmont[J]. Drilling & Production Technology, 2015, 38(4): 28–30, 44. |

| [9] |

张兴全, 李相方, 任美鹏, 等.

硬顶法井控技术研究[J]. 石油钻探技术, 2012, 40(3): 62–66.

ZHANG Xingquan, LI Xiangfang, REN Meipeng, et al. Research on the well control techniques of bullheading[J]. Petroleum Drilling Techniques, 2012, 40(3): 62–66. |

| [10] |

彭明佳, 刘伟, 王瑛, 等.

精细控压钻井重浆帽设计及压力控制方法[J]. 石油钻采工艺, 2015, 37(4): 16–19.

PENG Mingjia, LIU Wei, WANG Ying, et al. Design of heavy grout and pressure control method for fine perssure-control drilling[J]. Oil Drilling & Production Technology, 2015, 37(4): 16–19. |

| [11] |

袁波, 汪绪刚, 李荣, 等.

高压气井压井方法的优选[J]. 断块油气田, 2008, 15(1): 108–110.

YUAN Bo, WANG Xugang, LI Rong, et al. Optimization of well killing method for high pressure gas wells[J]. Fault-Block Oil & Gas Field, 2008, 15(1): 108–110. |

| [12] |

任美鹏, 李相方, 马庆涛, 等.

起下钻过程中井喷压井液密度设计新方法[J]. 石油钻探技术, 2013, 41(1): 25–30.

REN Meipeng, LI Xiangfang, MA Qingtao, et al. A new design method of killing fluid density against blowout during tripping[J]. Petroleum Drilling Techniques, 2013, 41(1): 25–30. |

| [13] |

范伟东.

塔河油田高压气井压井技术探讨[J]. 化学工程与装备, 2014, 42(11): 140–141.

FAN Weidong. Investigate on well killing techniques of high-pressure gas well in Tahe Oil Field[J]. Chemical Engineering & Equipment, 2014, 42(11): 140–141. |

| [14] |

胡丰金.

井控设备远程控制台三位四通换向阀手柄位置探讨[J]. 石油钻探技术, 2014, 42(3): 8–12.

HU Fengjin. Discussion on the handle position of three position four way steering valve on remote control console of well control equipment[J]. Petroleum Drilling Techniques, 2014, 42(3): 8–12. |

| [15] |

GB/T 28911-2012石油天然气钻井工程术语[S]. 2012.

GB/T 28911-2012 Terms of petroleum and gas drilling engineering[S].2012. |

| [16] | ADAMSON K, BIRCH G, GAO E, et al. High-pressure, high-temperature well constr6ction[J]. Oilfield Review, 1998(summer): 36–49. |

| [17] | WANG Liwei, ZHAI Wen, CAI Bo, et al.220℃ ultra-temperature fluid in high pressure and high temperature reservoirs[R].OTC 26364, 2016. |

| [18] | SHADRAVAN A, AMANI M.HPHT 101:what every engineer or geoscientist should know about high pressure high temperature wells[R].SPE 163376, 2012. |

| [19] | GALINDO K A, DEVILLE J P, ESPAGNE B J-L, et al.Fluorous-based drilling fluid for ultra-high temperature wells[R].SPE 166126, 2013. |

| [20] |

张福祥, 郭廷亮, 杨向同, 等.

库车"三超"井射孔工艺关键因素控制分析[J]. 石油管材与仪器, 2015, 1(2): 41–44.

ZHANG Fuxiang, GUO Tingliang, YANG Xiangtong, et al. Analysis of the key factor influencing on perforating technique in ultra high temperature & pressure & deep well in Kuqa Foreland[J]. Petroleum Tubular Goods & Instruments, 2015, 1(2): 41–44. |

| [21] |

曾义金, 刘建立.

深井超深井钻井技术现状和发展趋势[J]. 石油钻探技术, 2005, 33(5): 1–5.

ZENG Yijin, LIU Jianli. Technical status and developmental trend of drilling techniques in deep and ultra-deep wells[J]. Petroleum Drilling Techniques, 2005, 33(5): 1–5. |

| [22] |

闫光庆, 张金成.

中国石化超深井钻井技术现状与发展建议[J]. 石油钻探技术, 2013, 41(2): 1–6.

YAN Guangqing, ZHANG Jincheng. Status and proposal of the Sinopec ultra-deep drilling technology[J]. Petroleum Drilling Techniques, 2013, 41(2): 1–6. |

| [23] | AN Wenhua, TENG Xueqing, YIN Da, et al.Complicated drilling in extremely thick ultra-deep salt formation in Tarim:case of Keshen Well 7[R].SPE 155945, 2012. |

| [24] | ZHOU Haobo, FAN Honghai, JI Rongyi, et al.A comprehensive methodology of calculating hydraulic parameters in real time and the monitoring system[R].SPE 166759, 2013. |

| [25] | ZHOU H, NIU X, FAN H, et al.Effective calculation model of drilling fluids density and ESD for HTHP well while drilling[R].SPE 180573, 2016. |

| [26] | ZHOU H B, WANG G, FAN H H, et al. A novel prediction model for rheological properties of drilling fluids at HTHP conditions and its evaluation[J]. SOCAR Proceedings, 2015(2): 13–23. DOI:10.5510/OGP20150200238 |

| [27] |

张桂林, 陈志宁.

现行钻井井控标准存在的问题分析及修订建议[J]. 石油钻探技术, 2014, 42(1): 7–13.

ZHANG Guilin, CHEN Zhining. Problems analysis and proposed amendments for current drilling well control standards[J]. Petroleum Drilling Techniques, 2014, 42(1): 7–13. |

| [28] |

江勇, 吴永莉, 焦丽峰.

石油套管抗挤毁解决方案及发展[J]. 钢管, 2016, 45(2): 59–66.

JIANG Yong, WU Yongli, JIAO Lifeng. Solution for oil casing collapse resistance and relevant development[J]. Steel Pipe, 2016, 45(2): 59–66. |

| [29] |

李阳华, 李红英, 王晓峰, 等.

回火工艺对超深井用V150油套管强韧性的影响[J]. 中南大学学报(自然科学版), 2013, 44(6): 2244–2251.

LI Yanghua, LI Hongying, WANG Xiaofeng, et al. Effect of tempering process on strength and toughness of oil casing tube for ultra-deep well[J]. Journal of Central South University(Science and Technology), 2013, 44(6): 2244–2251. |

| [30] |

王晓东, 包喜荣, 郭锋, 等.

P110钢级石油套管再结晶型控制轧制模拟研究[J]. 热加工工艺, 2014, 43(3): 47–49.

WANG Xiaodong, BAO Xirong, GUO Feng, et al. Simulated research on recrystallization controlled rolling of P110 oil casing[J]. Hot Working Technology, 2014, 43(3): 47–49. |