陵水区块是南海西部的一个重要深水勘探区域,平均水深1 710.00 m,钻井数量较多,海况较为恶劣,对工程质量的要求很高。由于海况较差,海底地质环境复杂,表层土壤疏松,井眼易冲蚀、坍塌;海床温度低,表层固井难度大,对水泥浆性能要求高[1]。该区块前期2口井采用国外传统的打桩法下入导管,导管出现了较大幅度的倾斜,且导管下入作业周期较长,造成钻井完井作业成本增加[2]。目前,巴西超深水海域在表层作业中均使用喷射法下入导管。喷射法可以提高超深水导管下入作业效率,并且可规避超深水井浅层固井易漏失、强度发展慢和水泥水化放热扰动地层等难题。因此,笔者对陵水区块表层导管极限承载力和实时承载力进行了计算,并结合表层套管固井最危险工况(水泥浆达到井眼底部但尚未进入导管和表层套管环形空间时),计算得到了CADA(cam actuated drill ahead)工具解脱时导管所承受的轴向载荷,制定了喷射下导管工艺方案,最终形成了一套适用于南海西部超深水区块的喷射下导管技术。陵水区块5口井的现场应用表明,该技术在一定程度上提高了南海西部超深水井表层钻井完井作业时效,降低了钻井完井成本,保障了井口系统的稳定性[3]。

1 陵水区块喷射下导管技术评估喷射下导管技术是指采用喷射方式将导管下入到位,利用水射流和管串的重力,边喷射钻进边下入导管,同时在喷射管柱中下入动力钻具组合,以提高作业的安全性和效率。在钻至设计井深后,保持导管串静置,利用地层土的摩擦力稳固住导管,然后脱手送入工具并起出导管内的钻具,从而完成导管的喷射下入[4]。

与常规表层钻进作业方法相比,喷射下导管有以下技术优势:1)超深水区海底表层土壤比较松软,存在泥线不稳定、井壁易坍塌等风险,喷射下导管作业可在钻进的同时下导管,无需起钻后再下导管,解决了导管不容易找到井口的难题;2)喷射下导管作业结束后无需固井,减少了常规固井程序,从而避免因水泥浆密度过大而压破地层和表层低温影响固井质量导致井口下沉的安全隐患;3)使用继续钻进工具CADA,可减少一趟起下钻,有效提高超深水井浅层钻井作业时效,节约钻井成本。

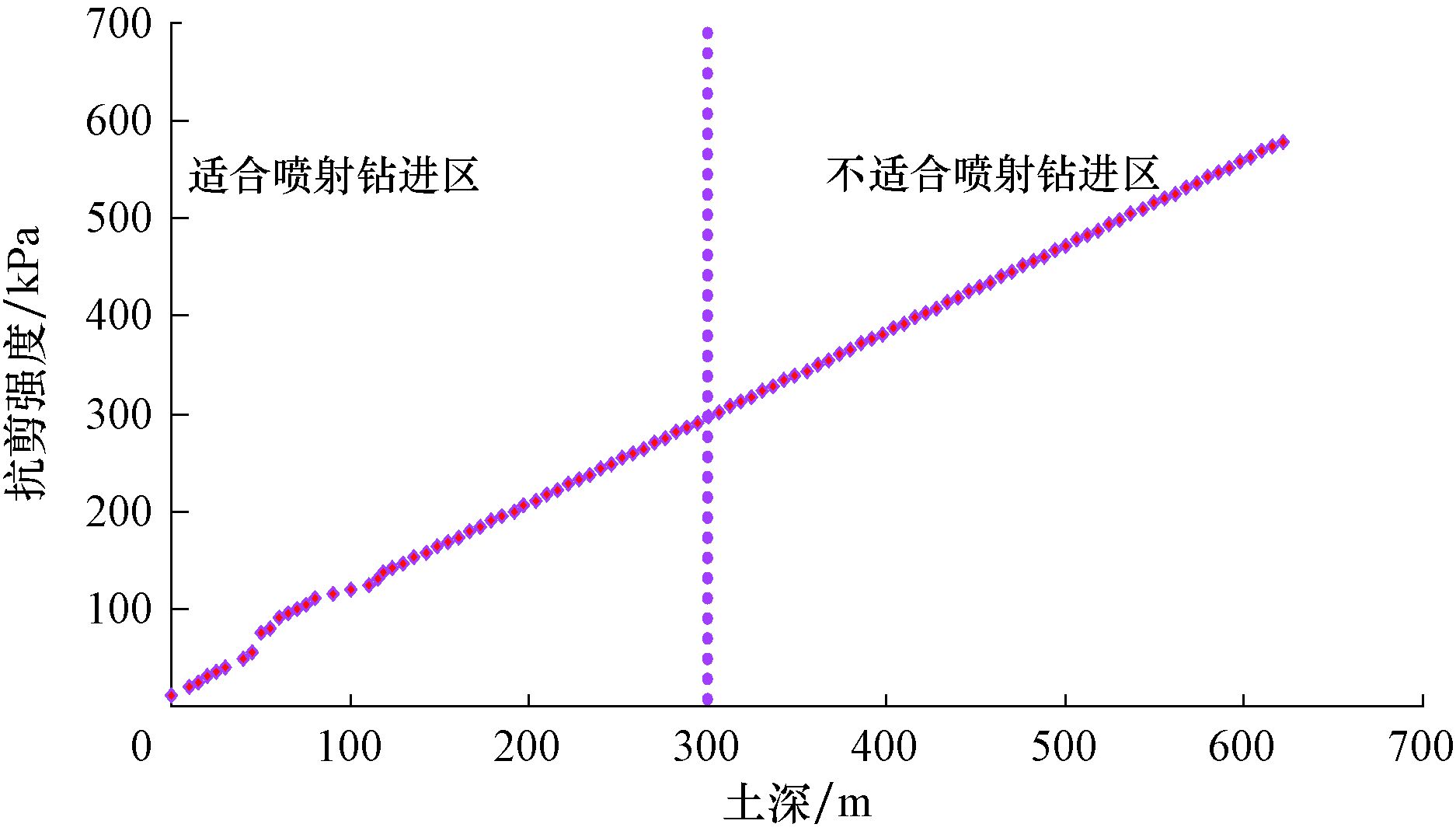

国外文献资料调研分析发现[5],适合喷射下导管的海底土深度与抗剪强度关系如图 1所示。从图 1可以看出,当海底土抗剪强度小于300 kPa时,通常采用喷射下导管技术;当海底土抗剪强度大于300 kPa时,由于地层强度比较高,采用喷射下导管技术不但钻速慢,且可能存在导管下不到位的风险,因此通常采用钻入法下导管并进行固井施工。

|

| 图 1 陵水区块海底土抗剪强度与导管下入方式分析 Fig.1 Conductor running mode corresponding to the shearing strength of seabed soil in Lingshui Block |

|

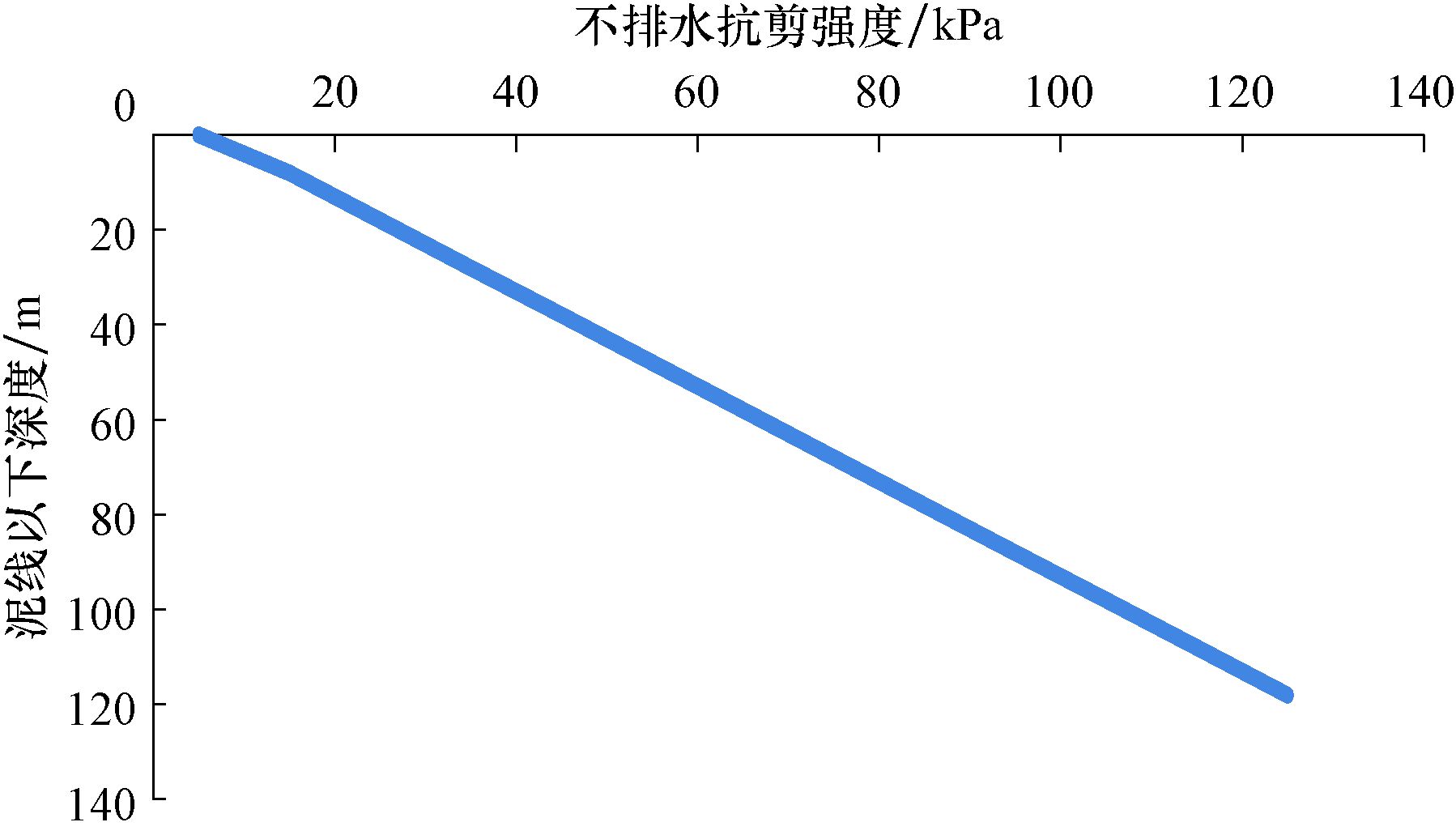

| 图 2 陵水区块泥线以下地层土不排水抗剪强度随深度的变化曲线 Fig.2 Relationship of undrained shearing strength of formation soil vs. its depth below the mud line in Lingshui Block |

根据南海超深水井工程地质调查资料(见图 2),陵水区块海底泥线以下100.00 m深度的地层土不排水抗剪强度为95 kPa,适合采用喷射下导管技术下入导管[6]。

2 导管极限承载力和实时承载力计算确定导管安全入泥深度是喷射下导管技术的核心,这与导管载荷、海底土抗剪强度和导管与土壤的胶结程度等因素密切相关[7]。从导管受力看,其轴向载荷在安全入泥深度的确定方面占据主导地位。通常认为,导管的极限承载力是导管桩侧壁摩阻力和导管桩底端阻力共同作用的结果,是确定导管安全入泥深度的关键;实时承载力则是导管入泥后不同静置时间下对应的导管承载力,是确定导管入泥后静置时间的关键。

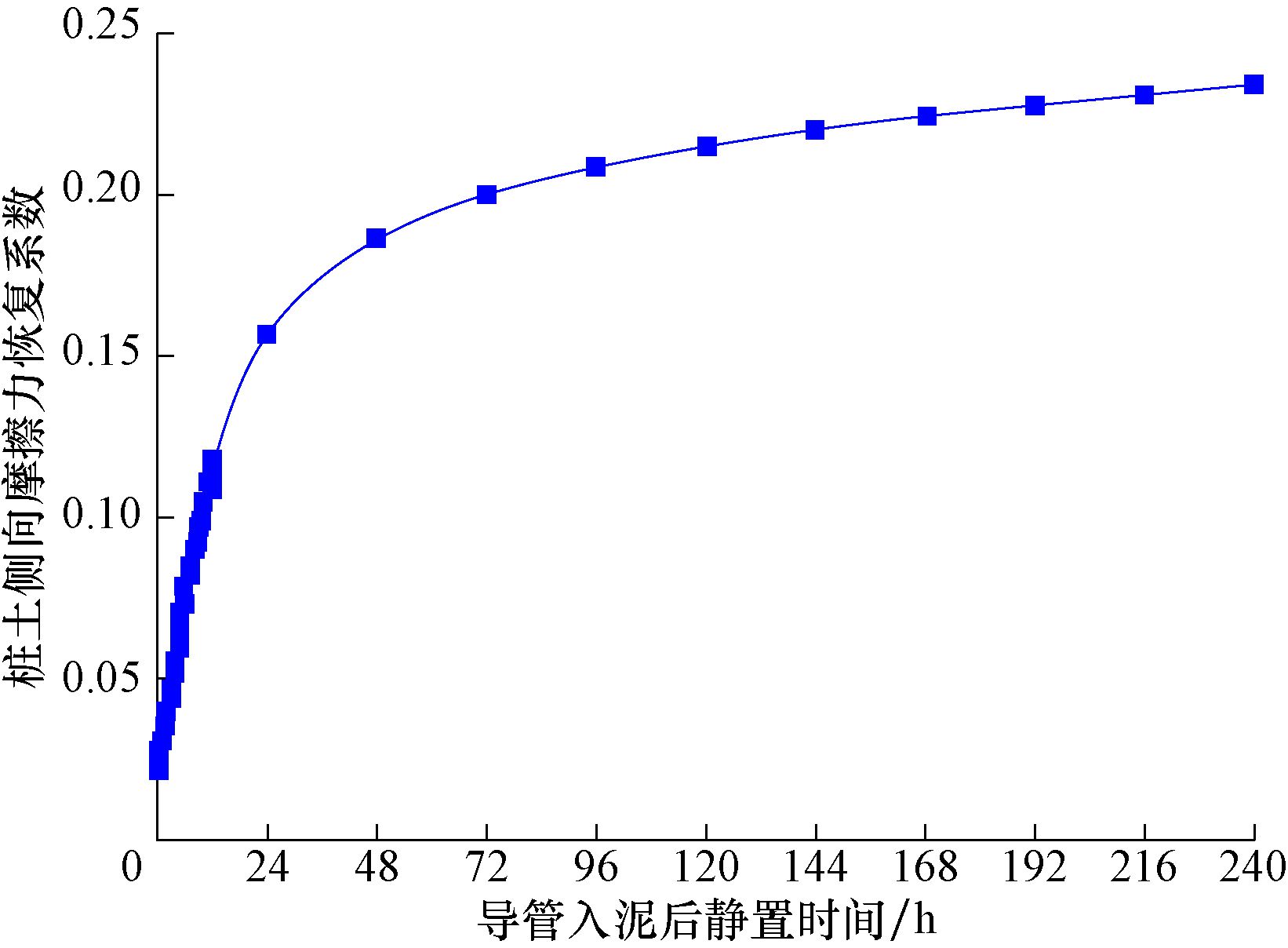

2.1 导管极限承载力计算API标准采用单桩轴向极限承载力经验公式计算导管的极限承载力:

|

(1) |

式中:Qf为导管桩侧壁摩阻力,kN;Qp为导管桩端阻力,kN;As为导管桩侧壁表面积,m2;Ap为导管桩底部截面积,m2;f为导管桩侧壁单位面积摩擦力,kN/m2;qu为导管桩底部单位面积阻力,kN/m2。

根据式(1)计算得出陵水区块导管极限承载力曲线,如图 3所示。

|

| 图 3 陵水区块φ914.4 mm导管极限承载力曲线 Fig.3 Extreme load capability curve of φ914.4 mm conductor in Lingshui Block |

从图 3可以看出,导管下入深度越大,所获得的极限承载力越大。

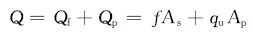

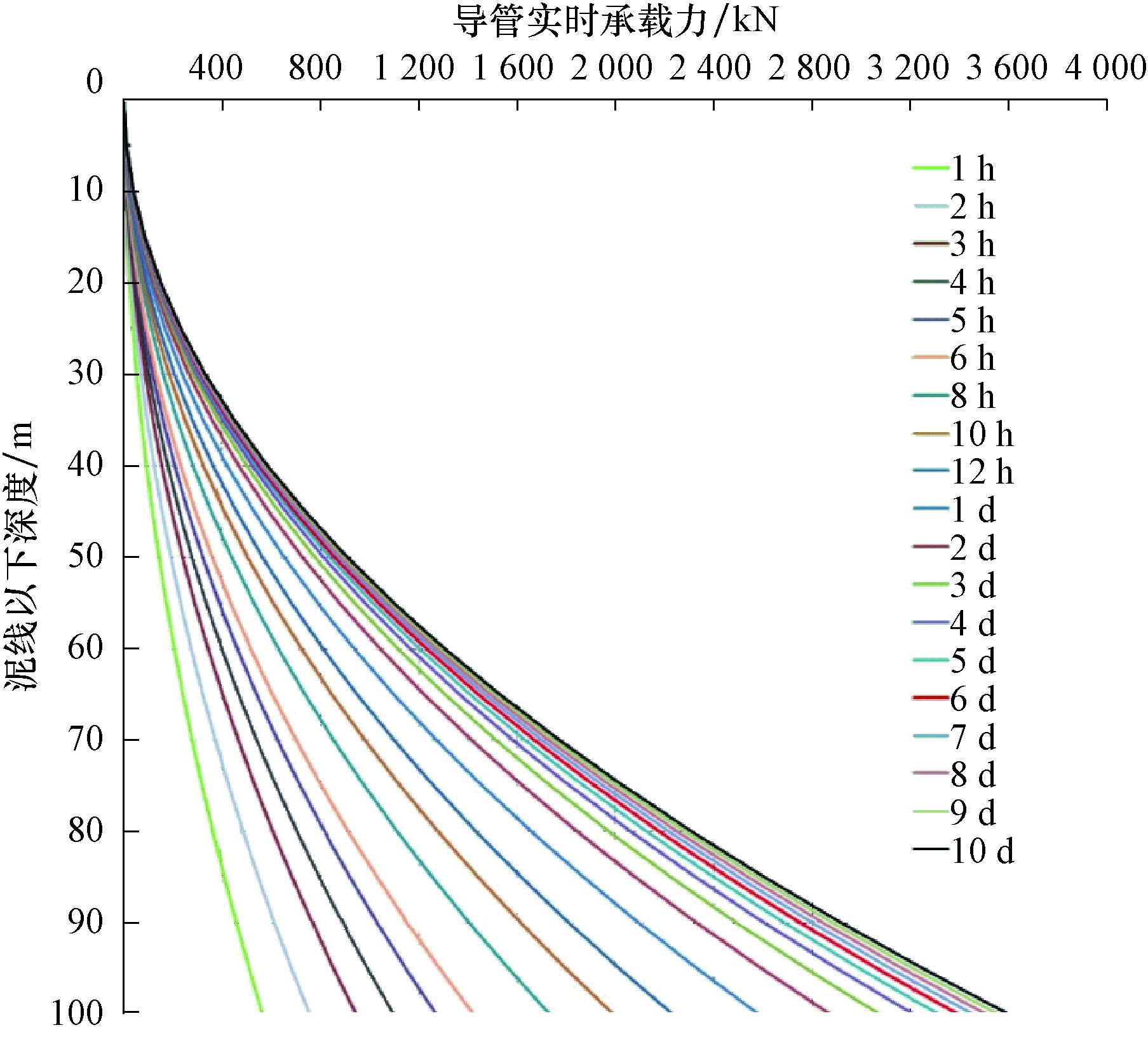

2.2 导管实时承载力计算在喷射下导管时,导管和周围海底浅层土之间的摩擦力与导管喷射下到位后的静置时间关系密切,根据试验结果建立桩(导管)土(海底浅层土)侧向摩擦力恢复系数模型[8] (见图 4),计算得到实时摩擦力恢复值,然后结合导管极限承载力,在导管入泥后不同静置时间条件下,计算导管的实时承载力。

|

| 图 4 陵水区块导管桩土侧向摩擦力恢复系数模型 Fig.4 Relationship of conductor vs. restitution coefficient of soil lateral friction in Lingshui Block |

在计算中所取的导管和钻具自重是指入泥部分与泥线以上3.50 m部分的重量总和。钻铤外径228.6 mm,壁厚12.0 mm;导管外径914.4 mm、为了满足抗弯要求,上部导管长20.00~30.00 m、壁厚38.1 mm,剩余长度的导管采用壁厚25.4 mm的导管,泥线以上高度为3.50 m。

喷射下导管过程中,导管和周围海底浅层土之间的摩擦力与导管喷射下到位后的静止时间有密切关系。根据前文求得的φ914.4 mm导管极限承载力曲线和桩土侧向摩擦力恢复系数模型,计算得出LSX-1-1井φ914.4 mm导管的实时承载力曲线如图 5所示。

|

| 图 5 LSX-1-1井φ914.4 mm导管实时承载力曲线 Fig.5 Real-time load capability of φ914.4 mm surface conductor in Well LSX-1-1 |

从图 5可以看出,在深度一定的情况下,随着静止时间增长,导管的实时承载力增大。

3 导管入泥深度及等候时间窗口设计 3.1 导管承受的最大载荷计算由于导管承受载荷最大的工况出现在表层套管固井,水泥浆到达井眼底部且尚未进入导管和表层套管间环空的那一刻(见图 6)[9]。

|

| 图 6 导管承受载荷最大的工况示意 Fig.6 Schematic diagram of the working condition with the maximum load capacity on conductors |

导管承受的载荷Wlo可表示为:

|

(2) |

式中:Wlo为固井最危险工况下导管承受的载荷,kN;Wco为导管湿重,kN;Wwe为井头湿重,kN;Wm为防沉板湿重,kN;Wc为表层套管湿重,kN;Wc-s为固井管柱湿重,kN;Wce为固井水泥浆湿重,kN;Wmr为表层套管送入工具湿重,kN。

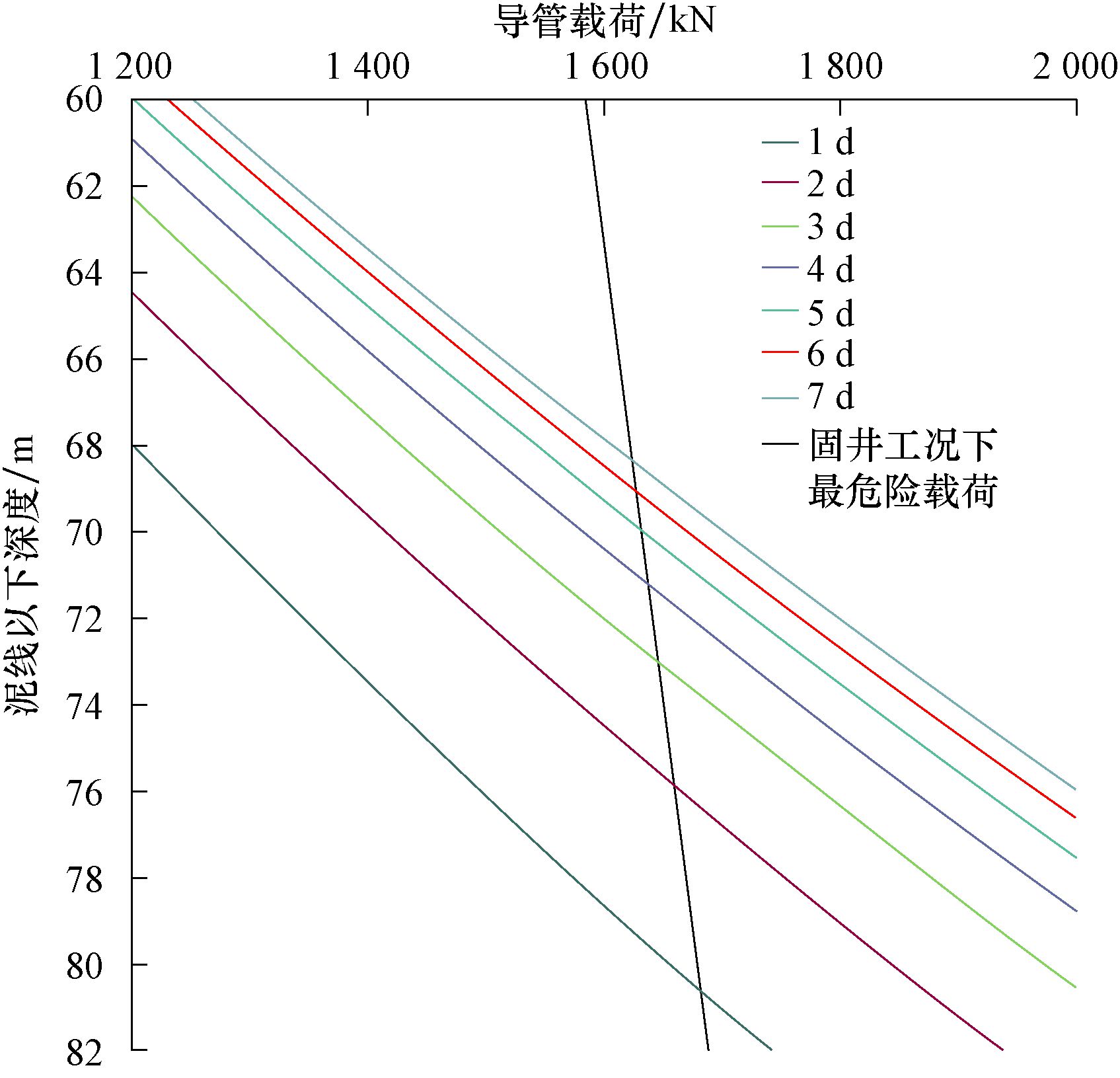

3.2 导管安全入泥深度计算根据图 5,结合表层套管固井最危险工况下施加给导管的井口载荷,确定导管喷射下到位后至表层套管固井时不同静置时间下的导管安全入泥深度,其设计图版如图 7所示。

|

| 图 7 LSX-1-1井φ914.4 mm导管入泥深度设计图版 Fig.7 Design chart of driving depth of φ914.4 mm conductor in Well LSX-1-1 |

由图 7可以看出,导管的静置时间越长,安全入泥深度越小。

考虑陵水区块水深较大,存在浅层气的风险较高,为了保证导管喷射作业的安全和效率,并避免由于导管切割作业浪费作业时间,推荐安全入泥深度为81.00 m。

3.3 安装防喷器后导管入泥深度校核安装防喷器系统(BOP)时,由于φ508.0 mm表层套管已固井,因此需要考虑水泥浆凝固后对表层套管的轴向承载力。

根据模拟试验结果,水泥环与海底土第二界面摩擦力与时间的关系可表示为[10]:

|

(3) |

式中:τ为海底土与水泥浆之间的单位面积摩擦力,kN/m2;t为海底土与水泥环之间的作用时间,d。

通过模拟试验可知,表层套管与水泥环第一界面的胶结强度要大于表层套管与井壁第二界面的胶结强度。因此,在计算表层套管固井后地层对其的侧向摩擦力时,将水泥环和表层套管考虑成一个整体,把水泥环的重量作为导管承受的一个载荷,则地层与水泥环之间侧向摩擦力的计算公式为:

|

(4) |

式中:F为地层对表层套管的侧向摩擦力,kN;Dce为水泥环外径,m;Lc为表层套管下深减去导管下深,m;α为安全系数。

根据工程作业计划,设计安装BOP时表层套管外水泥环与海底土的相互作用时间为3 d,计算得出LSX-1-1井的侧向摩擦力为4 258.9 kN;根据坐防喷器时的作业工况,得到此时井口载荷为5 644.5 kN。

考虑安装防喷器时导管已静置7 d,根据图 7求得导管入泥深度为81.00 m时的地层承载能力大于2 000 kN。坐防喷器工况下导管-水泥环-表层套管系统可获得的最小承载力为6 258.9 kN,大于井口载荷(5 644.4 kN),井口稳定性满足作业要求。

4 关键技术参数的设计原则喷射下导管过程中,钻头直径、钻头伸出量、钻压和排量至关重要,如果设计不合理,可能影响整口井的作业时效和施工质量,严重情况下可能导致工程失败。

4.1 钻头直径喷射下导管过程中,必须根据导管内径来确定钻头直径。若钻头直径过大,则与导管内壁间距小,泵压相对较高,会导致表层破裂,引起井漏问题,且钻进中会产生过多的岩屑,井眼清洁难度大;钻头直径过小,会产生转速不稳定的问题,还会使导管贴向井眼内壁的低边,引起井壁的不均匀冲刷,从而造成不规则扩径,导致导管倾斜。

海洋钻井中,不同目标区块的差异性很大,需要有针对性地进行海底土力学分析,以确定合适的钻头直径。南海西部的陵水区块海底土质松软,认为选取φ914.4 mm导管搭配φ658.0 mm左右的钻头较为合适。

4.2 钻头伸出量钻头伸出量是指钻头底部伸出套管鞋的长度。在喷射钻井过程中这个长度始终保持不变,即与套管在垂向上成为一体,同步下入地层。合理的钻头伸出量可以提高喷射钻进速度,节约钻井成本。

钻头伸出量长,喷射区域处在导管底端,对侧面井壁冲刷作用越大,扩眼效果越好,但伸出量过长会导致井眼扩径不规则,窜流的可能性越大,喷射下到位后周围土体回填困难,井壁对导管的吸附力下降,静置时间增长。

钻头伸出量短,射流区域会在导管内部,钻井液射到导管内壁上,沿着导管内壁垂直向下喷射,不会直接喷射侧面井壁,可减少对侧面井壁的过度冲刷。但钻头伸出量过短,则水力破岩效率低,同时对侧面井壁的冲刷作用小,扩眼效果差,喷射钻进速度慢。

因此,根据巴西深水作业经验,同时结合南海西部陵水区块的海底土力学特征和实际作业经验,确定钻头最优伸出量为139.0 mm,伸缩范围为±25.3 mm,即允许范围为113.7~164.3 mm。

4.3 钻压深水井喷射钻井中,钻压的设计原则为:利用钻入泥线以下管串自身的重力钻进,保持泥线以上导管和钻杆处于垂直拉伸状态,即保持中和点在泥线以下,控制钻压大于入泥导管的重力,小于入泥喷射管串的总重力[11]。控制合理的钻压对保障工程质量非常重要。

4.3.1 钻压过大造成的影响1) 钻压过大,钻头吃入深度增加,钻头瞬时机械钻速增加,在一定喷射排量下,侧面井壁冲刷不够,井眼外扩尺寸不够,一是增加导管与地层土之间的摩擦力,二是可能引起导管与内部钻具发生相对运动(地层较硬时),导管与内部钻具不是同步下入,不利于导管下入,不仅降低整体下导管机械钻速,而且增加CADA脱手风险[12]。

2) 钻压过大,机械钻速增加,破碎的土屑来不及上返到地面,导管与井壁之间的摩擦力增大,造成下入阻力增大,同时一旦膨润土浆清扫不够,导管内部容易形成土塞,泵压增高,压漏地层及压差卡钻的风险增大。

3) 钻压过大,一旦表层导管中和点位于泥线以上将使导管被压弯,同时导管因没有周围土壤的周向支撑而发生偏斜,影响井身质量。

4.3.2 钻压过小造成的影响1) 钻压过小,钻头吃入地层的深度过小,机械钻速降低,同时喷射对侧面井壁的冲刷时间增长,容易引起井眼外扩尺寸过大。井壁与导管之间的距离增大,一是导管与井壁之间摩擦力减小,井口稳定性不足,静置时间长;二是水力受限,水力稍大,容易引起窜流。

2) 钻压过小,一旦钻遇硬地层,导管下入受阻,不能顺利喷射下到位。

因此,根据现场地层强度(机械钻速和钻压的相对关系)合理调整钻压,一般控制钻压不超过导管及钻具浮重的80%,这样可以避免导管过分受压而发生屈曲,同时可以保持导管所承受的总载荷最大,将机械钻速维持在较高水平;喷射下到最后3.00~5.00 m,利用100%的浮重喷射钻进,确认地层对导管的黏附力。

4.4 喷射排量超深水井喷射下导管过程中,要求导管和内部钻具同步下入,而钻头直径一般要小于导管直径,因此导管的下入依靠下部管串重量及喷射扩孔来实现,喷射排量的选择除了要满足携岩要求外,还应该满足水力破岩(井眼外扩)要求[13]。

排量控制原则:在导管刚开始刺入泥面时,为了防止喷嘴堵塞,同时为了避免钻井液从导管周围溢出,保持排量处于250~450 L/min,随后排量逐渐增大,钻进至泥线下2.00 m左右排量达到最大值4 900 L/min(随钻工作排量上限),并且一直保持最大排量喷射下至导管设计深度。当导管下至接近其设计深度(最后3.00~5.00 m)时降低排量,以保证导管鞋附近地层不被过度冲刷,增加地层对导管的承载力。

5 现场应用南海西部陵水区块是典型的超深水油气区,平均水深1 710.00 m,蕴含丰富的油气资源,目前已完钻5口深水井,均采用喷射下导管技术下入导管。该5口井所处的海底泥线为黏性土,采用喷射法将φ914.4 mm导管下至海底泥线以下80.00~83.00 m,使用海水开路钻进,利用海水膨润土浆清扫携带岩屑,钻井液通过导管内经CADA工具的返出口返出。喷射钻进时间为2.5 h,平均机械钻速为33.2 m/h,浸泡吸附时间为4.0~5.0 h,坐防喷器后井口稳定性良好,ROV(水下机器人)检视导管喷射下入情况良好,没有出现因过载导致井口下沉和倾斜的现象。下面以水深1 698.00 m的LSX-1-1井为例,介绍超深水喷射下导管技术的现场应用情况。

5.1 参数优选1) 结合陵水区块海底土的力学特征分析结果,LSX-1-1井选用φ660.4 mm牙轮钻头喷射下入φ914.4 mm导管。为满足后续工程要求,LSX-1-1井采用三开井身结构,一开φ914.4 mm导管入泥81.00 m,下深1 808.30 m,φ762.0 mm套管下深2 170.00 m;二开φ444.5 mm井眼钻至井深2 617.00 m,φ339.7 mm套管下深2 610.00 m;三开φ310.0 mm井眼钻至井深2 912.00 m,裸眼完钻。表层现场作业过程转速均匀,井眼清洁性良好,泵压稳定[14]。

2) 力学分析结果表明,陵水区块的超深水井在喷射下导管过程中钻头伸出量保持128.0~151.5 mm最为合适。现场根据分析结果和区域作业经验,确定钻头伸出量139.0 mm,且与导管在竖直方向上成为一体,同步下入地层[15]。喷射下导管过程中没有发生导管外窜流,将导管安全喷射下至设计深度。

3) 为了控制井斜,LSX-1-1井开始1.00 m采用低钻压,喷射钻压不超过浮重(导管及钻具)的80%,以保证中心点不在CADA工具上方;在钻进过程中逐步释放浮重;喷射钻至最后3.00~5.00 m,利用100%的浮重喷射钻进。钻进过程中,钻速变慢时,适当上提下放活动导管,以减小摩阻。

4) 喷射初始阶段2.00~8.00 m,射流排量为250~450 L/min;随后的喷射钻进过程中,根据上提下放摩阻变化和井深的增加逐渐增加射流排量直至随钻工具工作最大射流排量(4 900 L/min);在喷射钻至77.00~81.00 m时,在有进尺的情况下,适当降低射流排量至4 200 L/min,增大钻压,使钻头和导管及时跟进下入[16]。

5.2 应用效果分析LSX-1-1井采用喷射法下入导管,钻头直径、钻头伸出量、钻压和射流排量的选取合理,最终入泥深度为81.00 m,测量井斜角为0.2°,施工质量为优,满足后续作业要求。与邻近区块采用钻入法下导管的超深水井相比,LSX-1-1井钻井周期缩短18 h,节约钻井成本约490万元。

6 结 论1) 喷射下入导管技术可以在钻进时同步下入导管,解决了超深水井导管不易对准井口的难题。喷射下导管作业结束后不需要进行固井,避免了因浅层地质疏松而导致水泥浆密度过大压漏地层的问题,也可以避免因为水泥浆强度发展慢影响固井质量而导致井口失稳的问题。

2) 结合陵水区块海底土力学特性分析结果,建立了导管极限承载力曲线,并且结合桩土侧向摩擦力恢复系数模型,得出了导管实时承载力曲线,基于表层套管固井最危险工况载荷,确定陵水区块导管安全入泥深度在81.00 m左右。

3) 根据陵水区块的喷射钻进导管串组合和海底土特性,对喷射下导管的钻井参数进行了优化,确定了适用于陵水区块超深水井喷射下导管的最优钻头直径、钻头伸出量、钻压和射流排量。

4) 综合5口井的作业情况来看,喷射下导管技术较传统的打桩法可以节约18 h以上的钻井时间,提高了钻井时效,随着越来越多的超深水区块投入勘探开发,喷射下导管技术可以为今后的下导管作业提供借鉴和参考。

| [1] |

杨进, 严德, 田瑞瑞, 等.

深水喷射下表层导管合理钻头伸出量计算[J]. 石油勘探与开发, 2013, 40 (3) : 367–370.

YANG Jin, YAN De, TIAN Ruirui, et al. Bit stick-out calculation for the deepwater conductor jetting technique[J]. Petroleum Exploration and Development, 2013, 40 (3) : 367–370. DOI:10.1016/S1876-3804(13)60044-0 |

| [2] |

鞠少栋, 畅元江, 陈国明, 等.

深水钻井隔水管连接作业窗口分析[J]. 石油勘探与开发, 2012, 39 (1) : 105–110.

JU Shaodong, CHANG Yuanjiang, CHEN Guoming, et al. Envelopes for connected operation of the deepwater drilling riser[J]. Petroleum Exploration and Development, 2012, 39 (1) : 105–110. |

| [3] |

马飞, 宋志辉.

水射流动力特性及破土机理[J]. 北京科技大学学报, 2006, 28 (5) : 413–416.

MA Fei, SONG Zhihui. Dynamic property and breaking soil mechanism of water jet[J]. Journal of University of Science and Technology Beijing, 2006, 28 (5) : 413–416. |

| [4] | BECK R D,JACKSON C W,HAMILTON T K.Reliable deepwater structural casing installation using controlled jetting[R].SPE 22542,1991. |

| [5] |

徐荣强, 陈建兵, 刘正礼, 等.

喷射导管技术在深水钻井作业中的应用[J]. 石油钻探技术, 2007, 35 (3) : 19–22.

XU Rongqiang, CHEN Jianbing, LIU Zhengli, et al. The application of jetting technology in deepwater drilling[J]. Petroleum Drilling Techniques, 2007, 35 (3) : 19–22. |

| [6] |

刘书杰, 杨进, 周建良, 等.

深水海底浅层喷射钻进过程中钻压与钻速关系[J]. 石油钻采工艺, 2011, 33 (1) : 12–15.

LIU Shujie, YANG Jin, ZHOU Jianliang, et al. Research on relationship between weight-on-bit and drilling rate during jetting drilling in sub-bottom deepwater[J]. Oil Drilling & Production Technology, 2011, 33 (1) : 12–15. |

| [7] |

苏堪华, 管志川, 苏义脑.

深水钻井导管喷射下入深度确定方法[J]. 中国石油大学学报(自然科学版), 2008, 32 (4) : 47–50.

SU Kanhua, GUAN Zhichuan, SU Yinao. Determination method of conductor setting depth using jetting drilling in deepwater[J]. Journal of China University of Petroleum(Edition of Natural Science), 2008, 32 (4) : 47–50. |

| [8] | BRIDGE J W.Summary of results from a joint industry study todevelop and improved methodology for predict ion of geopressures for drilling in deepwater[R].SPE 79845,2003. |

| [9] |

张辉, 高德利, 唐海雄, 等.

深水导管喷射安装过程中管柱力学分析[J]. 石油学报, 2010, 31 (3) : 516–520.

ZHANG Hui, GAO Deli, TANG Haixiong, et al. Tubular mechanics in jetting operation of conductor under deepwater condition[J]. Acta Petrolei Sinica, 2010, 31 (3) : 516–520. |

| [10] |

陈庭根, 管志川.

钻井工程理论与技术[M]. 东营: 石油大学出版社 ,2000 : 52 -65.

CHEN Tinggen, GUAN Zhichuan. Theory and technology of drilling engineering[M]. Dongying: Petroleum UniversityPress, 2000 : 52 -65. |

| [11] |

胡海良, 唐海雄, 汪顺文, 等.

白云6-1-1井深水钻井技术[J]. 石油钻采工艺, 2008, 30 (6) : 25–28.

HU Hailiang, TANG Haixiong, WANG Shunwen, et al. Deepwater drilling techniques in Baiyun 6-1-1 Well[J]. Oil Drilling & Production Technology, 2008, 30 (6) : 25–28. |

| [12] |

周波, 杨进, 周建良, 等.

深水钻井喷射下导管排量设计方法[J]. 石油钻探技术, 2016, 44 (3) : 21–26.

ZHOU Bo, YANG Jin, ZHOU Jianliang, et al. A jetting flow rate design method for conductor installation through jetting in deepwater drilling[J]. Petroleum Drilling Techniques, 2016, 44 (3) : 21–26. |

| [13] |

李家仪, 许亮斌, 周建良, 等.

基于非概率可靠性的喷射导管下入深度设计方法[J]. 石油钻探技术, 2015, 43 (4) : 8–12.

LI Jiayi, XU Liangbin, ZHOU Jianliang, et al. Design for the setting depth of jetting conductors based on non-probabilistic reliability[J]. Petroleum Drilling Techniques, 2015, 43 (4) : 8–12. |

| [14] |

王磊, 张辉, 周宇阳, 等.

深水钻井喷射下导管水力参数优化设计方法[J]. 石油钻探技术, 2015, 43 (2) : 19–24.

WANG Lei, ZHANG Hui, ZHOU Yuyang, et al. Optimal design of hydraulic parameters for conductor jetting in deepwater drilling[J]. Petroleum Drilling Techniques, 2015, 43 (2) : 19–24. |

| [15] |

林广辉.

随钻下套管技术:在我国南海油田的首次应用[J]. 中国海上油气(工程), 1996, 8 (1) : 53–58.

LIN Guanghui. Casing while drilling technique first application in China Nanhai[J]. China Offshore Oil and Gas(Engineering), 1996, 8 (1) : 53–58. |

| [16] |

翟慧颖, 杨进, 周建良, 等.

隔水导管与土壤胶结强度试验分析研究[J]. 石油钻采工艺, 2008, 30 (2) : 36–37.

ZHAI Huiying, YANG Jin, ZHOU Jianliang, et al. Analysis and research of cementing strength tests between water isolation tube and soil[J]. Oil Drilling & Production Technology, 2008, 30 (2) : 36–37. |