流花19-5气田位于中国南海珠江口盆地中央隆起带的中部番禺低隆起,所处海域水深约为185.00 m。流花19-5气田属于边际油气田,为了降低投资和提高经济效益,对该气田新建固定式平台和水下生产系统2种开发模式的经济性进行了评估,发现水下生产系统在投资和经济效益上均存在一定的优势[1]。因此,流花19-5气田依托邻近已投产的番禺30-1气田现有生产系统,采用新建水下生产系统的方式进行开发,管串式水下系统与海底管线相接,产出液经采油树通过跨接管进入海底管线,流至番禺30-1气田导管架生产平台进行处理。为此,笔者进行了水下完井技术研究,确保了流花19-5气田2口井水下生产系统的顺利建成,并有效降低了作业成本,提高了生产效率。

1 水下完井技术难点为了增加泄流面积、提高气井产量以及减小流动阻力,流花19-5气田采用水平井进行开发。水平井钻井完井所用的主要工具与传统常规水平井基本一致,因此水下完井的技术难点主要是完井设计及施工工艺。目前,国内海上水平井采用水下采油树完井作业的不常见,可借鉴的经验较少[2]。笔者分析流花19-5气田所处海域环境特点及作业情况,认为该气田水下完井主要存在以下技术难点:

1)水下完井、修井工艺复杂,作业费用高[3]。海上水平井水下采油树完井进行防砂和投产设计时,须评估出砂对完井管柱、水下采油树和水下生产系统可能产生的损害,以保证油气井生产寿命满足开发设计要求,降低后期作业维护费用。

2)由于海底温度低,井筒内极易形成天然气水合物、结垢和结蜡,从而堵塞流体产出通道。

3)海上的自然环境恶劣,台风季节长,季风、内波流频繁袭扰,对水下完井作业影响较大。

4)水下完井作业设备众多,布局复杂,对其可靠性要求高。水下采油树的安装测试设备、完井井下工具设备、ESD地面控制系统、天然气水合物抑制剂注入系统和连续油管氮气气举清井返排地面设备需要占用大量甲板面积,同时还要满足平台结构布局和安全要求,因而对设备安装和操作的精度要求非常高。

2 完井方式与管柱设计流花19-5气田水下完井的设计要求是开采地下主力储层的天然气,避免出砂影响完井及水下生产系统,降低修井作业频率[4]。

2.1 完井防砂设计流花19-5气田3口探井的地质和测试资料的分析结果表明,珠江组地层有ZJ10层和ZJ20层2个可采气层。ZJ10层测井解释的有效孔隙度为8.9%~14.9%,渗透率为12.9~106.2 mD,属于低孔、低-中渗储层。ZJ20层岩心分析平均孔隙度为18.6%,平均空气渗透率为237 mD,有效孔隙度为16.7%~21.0%,渗透率为183.0~426.0 mD,属于中孔中渗储层,是该气田的主力气层。采用声波时差法、组合模量法和斯伦贝谢指数法对ZJ10层和ZJ20层的出砂情况进行了预测,结果发现ZJ10层和ZJ20层在开采过程中均存在出砂风险。由于配产中的生产压差存在不确定性,且该气田受水下井口等条件的限制,一旦出砂会危及气井和水下生产系统的寿命,考虑到后期修井作业的困难程度和费用情况,为了提高气井产能、确保安全生产,在综合考虑储层泥质含量的基础上(该气田储层泥质含量为7.2%~10.1%,按照中国海油的常规做法,适合采用优质筛管防砂完井方式),决定采用优质筛管简易防砂完井方式[5]进行完井,由于该气田地层砂为非均匀细砂,因而选用挡砂精度为105 μm的优质筛管。

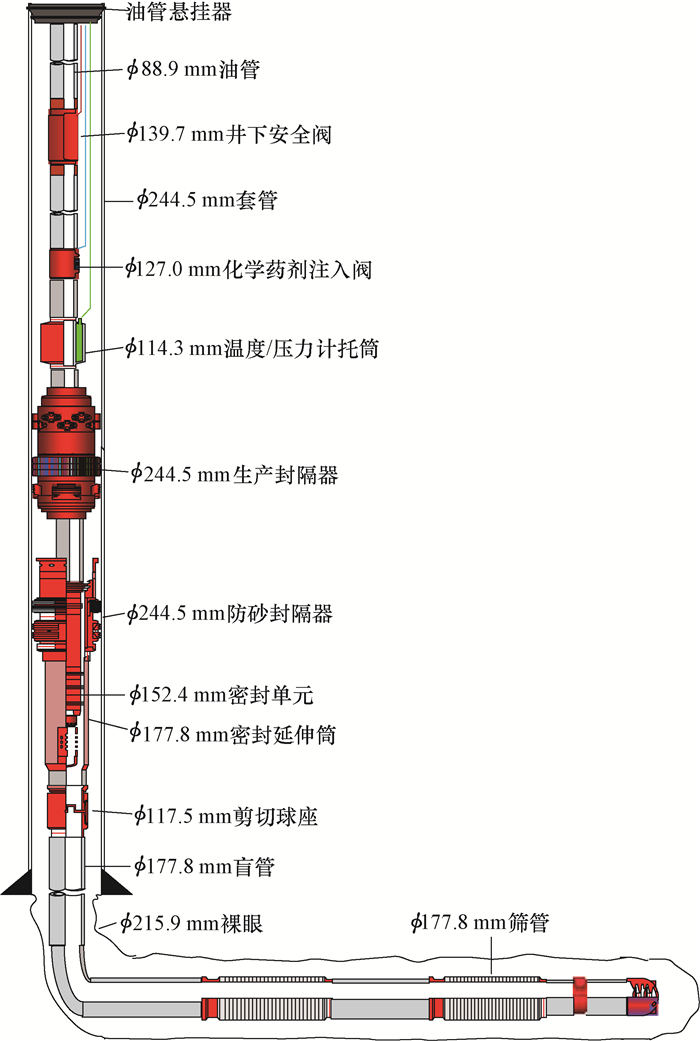

2.2 完井管柱设计根据完井工具的强度应满足完井、生产及修井作业要求,其材质应满足防腐蚀、防冲蚀要求的原则,设计了流花19-5气田的完井管柱,如图 1所示。

|

| 图 1 流花19-5气田完井管柱示意 Fig.1 Diagram of completion string in Liuhua 19-5 Gas Field |

流花19-5气田完井管柱采用具有压力自平衡功能的可回收式井下安全阀,实现井下开关井,满足海上生产安全要求;在生产封隔器上部3根油管处下入永久式地面直读井下压力计,用来监测井下压力和温度;采用液压坐封、上提解封的生产封隔器密封油管与套管之间的环空;防砂封隔器用于悬挂防砂管柱,同时提供插入密封筒作为产层与上部套管的密封单元;剪切球座设置在生产管柱底部,完井管柱下到位后,投球加压坐封生产封隔器,再次加压剪切球座,打通完井管柱的生产通道。

3 流动安全保障措施流动安全保障措施是油气田完井设计中不可缺少的关键环节,直接关系到油气井的寿命和油气田的开发效率。流动安全保障措施包括沉积物生成预测、预防及堵塞处理(包括水合物、结蜡、结垢等),系统完整性保障(如腐蚀、冲蚀)和作业期间的井控安全等[6]。

3.1 沉积物的预防及处理对于采用水下采油树的气井,在海床低温和井筒高压条件下形成的水合物以及井筒结蜡、结垢是导致井筒堵塞和水下生产系统故障的主要原因。流花19-5气田所处的南海东部水合物和结垢问题比较突出,因此,在设计及施工过程中需要制定和采取技术措施,以保证作业安全。

1)根据地层流体成分、井筒剖面、地面流程的温度和压力分布,通过PVTSIM和PIPESIM等专业软件以及经验公式法预测天然气水合物的形成区域。

2)经分析,在关井情况下,该气田井筒内的天然气水合物将在泥线以下0~150.00 m、21 ℃以下范围内形成。因此,井下安全阀的安装深度应在天然气水合物生成区域以下,即泥线以下200.00 m处。

3)射孔完井作业期间若监测到地层流体侵入井筒,应快速将侵入流体循环至地面,并适当提高完井液的密度,以维持井筒压力平衡。

4)预测不同产量下天然气水合物抑制剂的注入量;放喷作业前应向完井管柱内注入含有天然气水合物抑制剂的完井液,放喷作业期间选择并优化天然气水合物抑制剂注入位置,分别在井下(化学药剂注入阀)、水下测试树、防喷阀和地面油嘴管汇处注入天然气水合物抑制剂(甲醇、乙二醇);若已形成天然气水合物并造成井筒堵塞,根据堵塞程度注入解堵剂进行环空循环或采用连续油管进行冲洗、钻磨解堵。

5)关井期间,应使用氮气对整个地面测试流程扫线,将井下安全阀以上管柱内的地层流体替换为天然气水合物抑制剂。

6)通过分析该气田地层流体的成分可知,随着气井生产中后期产水量增加以及地层压力降低,将会形成碳酸钙类垢或结蜡,可以通过化学药剂注入阀不定期向井下注入防垢剂或防蜡剂以防止结垢或结蜡。

3.2 系统完整性保障地层流体如含有CO2和H2S会对完井管柱造成腐蚀,而CO2分压和H2S分压分别是影响CO2腐蚀和H2S腐蚀的主要因素[7-8]。流花19-5气田地层流体中含有CO2,且其分压较高(0.53~0.88 MPa),加之气藏温度较高,在生产过程中沿着生产管柱随温度降低有凝析水产出,因此该气田易发生CO2腐蚀。流花19-5气田地层流体中含有H2S,但其分压较低(38.6 Pa),发生H2S腐蚀的概率非常低。根据该气田地层流体中CO2和H2S的分压,通过查询防腐管材选择图版,选择13Cr材质的管柱可以满足防腐要求。

油管的选择除了考虑腐蚀因素,还应保证具有足够的强度,以减缓高产量生产时气体对油管的冲蚀,并有利于气体利用自身能量携带产出水。流花19-5气田采用水下井口进行开发,虽然目前预测大部分生产时间不存在井筒积液现象,但是不排除生产后期生产制度改变导致井筒积液排液采气非常困难。因此,为降低生产后期井筒积液的风险,延长气井实际生产时间,选用ϕ88.9 mm 13Cr-80油管[9]。

3.3 投产方式流花19-5气田储层埋藏较深(埋深2 490.00 m),完井作业时易造成管柱积液,导致静液柱压力升高,而常规的复线连续气举和机械抽吸排液方法施工难度较大。因此,为快速排出井筒内的液体,降低井下静液柱压力[10],采用连续油管氮气排液技术。该技术通过生产管柱先将连续油管下入到预定排液深度,利用注氮设备将氮气从连续油管中注入(管柱下井过程中可边下入边注氮气排液),利用气液混合卸压原理,将生产管柱中密度相对较高的完井液携带出井筒;随着液体的排出,不断加深连续油管的下入深度,增加井筒掏空长度,当压力降至储层气体能以稳定的速度流入井筒时,停止注入氮气,最终达到气井依靠自身能量进行连续生产的目的。与一般排液技术相比,连续油管氮气排液技术具有管柱内有效流通面积小、流动速度大、掏空长度长、注气速度灵活可控和不污染环境等优点,但是作业期间需要配备ϕ38.1 mm连续油管设备、氮气生成注入设备和水下测试树设备,作业人员较多,对平台甲板空间占用较多。

3.4 平台漂移应急处置措施半潜式作业平台会因台风、内波流和锚泊定位系统故障等发生漂移,进而导致平台设备和完井管柱损坏,甚至船毁人亡。采用锚泊定位系统的平台相对作业井位发生偏移时,应首先暂停作业,评估当前海况下的平台稳定性;其次稳定平台,评估修复锚泊定位系统或紧急撤离对作业的影响。日常应做好锚泊设备的检查和维护,及时发现定位系统出现的问题并采取补救措施。应根据气候恶化趋势、平台设备能力以及作业水深将应急操作划分成绿色观察圈、蓝色告知圈、黄色警报圈和红色警报圈4个区域[11-12];并制定不同作业阶段不同应急操作区域的处置措施,作业时参照执行,或根据实际情况启动作业人员撤离平台方案。

绿色观察圈应急操作区域不同作业阶段的措施是继续作业、注意天气变化、检查并适当调整平台位置和艏向。

蓝色告知圈应急操作区域下入防砂管柱、下入油管悬挂器及连续油管氮气气举投产作业3作业阶段的应急处置措施是评估作业状态、未来天气变化趋势、密切监测平台漂移情况、等待下步指令及熟悉应急反应程序;钢丝/电缆作业阶段的应急处置措施是回收、上提钢丝/电缆工具到井下测试阀上,悬挂于井口上,等待下步指令,评估作业现状与未来的天气变化趋势,密切监测平台漂移情况。

黄色警报圈应急操作区域下入防砂管柱作业阶段的应急处置措施:防砂管柱在防喷器组以上时,停止起下钻,评估作业与天气状况;根据预估的应急撤离准备时间,如果可以将防砂管柱起至防喷器组以上,尽快将防砂管柱提到防喷器剪切盲板以上;在预估的应急撤离准备时间内,如无法将防砂管柱起至防喷器组以上,快速下放防砂管柱让防砂封隔器通过防喷器组,使钻杆处于剪切盲板位置,调整防砂管柱位置,关闭防喷器上闸板,悬挂防砂管柱,锁紧上闸板;由于设备故障或井筒内情况异常,在预估应急撤离准备时间内,无法将防砂管柱起至防喷器组以上时,应排除异常情况,关井,准备剪切管柱。

黄色警报圈应急操作区域下入油管悬挂器作业阶段的应急处置措施:停止下入油管悬挂器,若油管悬挂器送入管串在防喷器内,调整油管悬挂器位置并坐入井口头内,而后准备解脱水下测试树;如果油管悬挂器送入管串在防喷器以上,若时间允许起出油管悬挂器,准备解脱水下测试树。

黄色警报圈应急操作区域连续油管氮气气举投产作业阶段的应急处置措施:停止注入氮气,快速上提连续油管,如连续油管可以提至水下测试树以上,关闭球阀及井下安全阀,泄掉油管与连续油管内的压力,准备应急解脱;如连续油管无法提至水下测试树以上,泄掉油管与连续油管内的压力,准备剪切连续油管及应急解脱。

黄色警报圈应急操作区域钢丝/电缆作业阶段的应急处置措施:如果时间允许,上提钢丝/电缆工具至水下测试树以上;如果时间不允许,准备关闭水下测试树球阀。

红色警报圈应急操作区域下入防砂管柱作业阶段的应急处置措施:如果防砂管柱在防喷器组以上或者可以上提至剪切盲板以上,立即启动应急解脱程序,快速解脱隔水管;否则,快速释放或剪切管柱,以快速解脱隔水管。

红色警报圈应急操作区域下入油管悬挂器作业阶段的应急处置措施:快速启动应急解脱程序,先解脱水下测试树,再解脱隔水管。

红色警报圈应急操作区域连续油管氮气气举投产作业阶段的应急处置措施:如连续油管可以提至水下测试树以上,快速启动应急解脱程序,先解脱水下测试树,再解脱隔水管;否则,在解脱水下测试树时,剪切连续油管,解脱隔水管。

红色警报圈应急操作区域钢丝/电缆作业阶段的应急处置措施:快速启动应急解脱程序,在解脱水下测试树时,剪切钢丝/电缆,解脱隔水管。

4 现场施工 4.1 作业流程水下完井作业流程包括水下采油树安装及测试、刮管洗井、下防砂管柱、下生产管柱、清井放喷、安装采油树堵塞器和交井等。

1)安装卧式水下采油树。首先在陆上完成采油树吊装锁具、模拟试重块(与采油树重量相当)、水下遥控操作装置及配套工具、采油树、采油树送入工具和通信系统的准备、调试工作,然后进入作业海域,使用HYSY708型多功能工作船完成卧式水下采油树的安装、测试工作[13]。

2)刮管洗井。将完井装置移至井口上方,回接防喷器组,回收临时弃井封隔器,钻ϕ215.9 mm井眼。下入采油树控制脐带缆应急解脱设备,测试水下采油树的功能。下入刮管洗井管柱进行刮管洗井作业。

3)下防砂管柱。下入防砂管柱,并泵入完井液、破胶液,坐封防砂封隔器,起出防砂管柱送入工具。

4)下生产管柱。连接、测试油管悬挂器和坐落管柱,下放、安装油管悬挂器,对油管悬挂器进行验封,替入封隔液,投球、坐封生产封隔器。

5)清井放喷作业。采用钢丝绳回收油管悬挂器隔离衬套,下入连续油管,注氮气排液,清井放喷。

6)安装采油树堵塞器。起出连续油管,关井,安装2个油管悬挂器堵塞器,回收坐落管柱及防喷器组,安装采油树帽及水下采油树保护罩。

7)交井。检查、确认井下工具工作正常,按照海上交井程序,向生产部门交井。

4.2 施工效果及问题处理方法流花19-5气田的A1H井和A2H井采用了水下完井技术,2口井完井总作业时间为60.64 d。表 1为A1H井和A2H井实际完井时间与设计完井时间的对比。

| 井名 | 完井时间/d | 非生产时间/d | ||||||

| 设计 | 实际 | 复杂情况 | 井下故障 | 修理停工 | 组织停工 | 自然停工 | ||

| A1H | 14.5 | 43.82 | 8.06 | 11.81 | 2.49 | 0 | 3.63 | |

| A2H | 14.5 | 16.82 | 2.68 | 0 | 0.47 | 0 | 0 | |

由表 1可知,实际完井时间比设计完井时间长,其原因是完作业期间发生了几次井下故障和设备故障。

为给后续水下完井提供借鉴,对A1H井和A2H井完井作业期间出现的问题及处理方法进行了分析。

1)井筒清洁。A1H井和A2H井采用了传统的井筒清洁方法,井筒清洁度达不到要求,导致完井作业期间出现油管悬挂器及其附件安装困难等井下复杂情况,采取从阻流压井管线冲洗和采油树处内部冲洗等措施完成了采油树部件的安装。因此,建议在后续的水下完井作业中采用由隔水管、防喷器和套管等组成的可旋转刮管洗井工具,以提高井筒清洁率,保证完井作业顺利进行。

2)连续油管断落。A2H井下入连续油管清井放喷时,连续油管无法通过油管悬挂器顶部位置,在遇阻点注氮气排液,气井无法达到自喷状态。更换连续油管后,多次尝试不能通过遇阻点,发现连续油管在注入头位置断裂,起出断落的连续油管,发现井下还有部分断落的连续油管,尝试打捞,不成功。压井、解封油管悬挂器及生产封隔器后,回收断落的连续油管,更换生产管柱,升级连续油管工具组合,成功清井返排。

3)采油树阀门泄漏。安装采油树外帽和外罩时,发现A2H井采油树井口有漏气现象,关井后不断冲洗、活动采油树各阀门,最终确认井下安全阀、生产主阀、生产翼阀工作正常,转换阀、环空进入阀轻微漏气。更换高压采油树帽后,确认无泄漏。

5 结论1)流花19-5气田储层砂分布较均匀、泥质含量低、出砂风险小,采用优质筛管简易防砂完井方式既可满足防砂要求,又可降低水下完井的作业难度。

2)对于采用水下采油树完井的气井,在完井作业时,一定要采取防止结蜡、结垢和形成天然气水合物的技术措施,以降低井筒堵塞的风险。

3)流花19-5气田产出气中CO2的分压较高,易发生CO2腐蚀,而H2S的分压较低,发生H2S腐蚀的概率非常低,同时为降低生产后期井筒积液的风险,该气田选用了ϕ88.9 mm 13Cr-80油管。

4)连续油管注氮气举投产不受井型限制,在连续油管长度许可范围内可边注氮气边下井,注气点及注气速度灵活可控,但在水下完井作业过程中通过井口位置等变径区域时,应避免遇阻和刮碰敏感位置。

5)流花19-5气田处在热带气旋的频发区,在台风和季风期,必须密切监测天气、海况,严格执行各项安全作业程序,并制定应急处置措施,以保证平台和作业人员的安全。

| [1] | 朱江, 周文胜. 中国近海油气田区域开发战略思考[J]. 中国海上油气 , 2009, 21 (6) : 380–382, 387. ZHU Jiang, ZHOU Wensheng. Pondering over the regional development strategy for oil and gas fields offshore China[J]. China Offshore Oil and Gas , 2009, 21 (6) : 380–382, 387. |

| [2] | 刘正礼, 胡伟杰. 南海深水钻完井技术挑战及对策[J]. 石油钻采工艺 , 2015, 37 (1) : 14–18. LIU Zhengli, HU Weijie. Countermeasures and challenges of deepwater drilling and completion technology in South China Sea[J]. Oil Drilling & Production Technology , 2015, 37 (1) : 14–18. |

| [3] | 程仲, 张俊斌, 刘正礼, 等. 深水压裂充填完井管柱设计及应用[J]. 石油钻探技术 , 2012, 40 (6) : 51–55. CHENG Zhong, ZHANG Junbin, LIU Zhengli, et al. Design and application of frac-pack completion string for deep-water wells[J]. Petroleum Drilling Techniques , 2012, 40 (6) : 51–55. |

| [4] | 海上油气田完井手册编委会. 海上油气田完井手册[M]. 北京: 石油工业出版社 ,1998 . Editorial Committee of Offshore Well Completion. Offshore well completion[M]. Beijing: Petroleum Industry Press , 1998 . |

| [5] | 王红林.海上气田精细防砂设计准则研究[D].成都:西南石油大学, 2013:52-57. WANG Honglin.The research of fine sand control design standards for offshore gas fields[D].Chengdu:Southwest Petroleum University, 2013:52-57. http://cdmd.cnki.com.cn/article/cdmd-10615-1014159529.htm |

| [6] | 何汉平, 侯立中, 王长林, 等. 伊朗Y油田基于流动保障的完井设计[J]. 石油钻探技术 , 2010, 38 (5) : 111–114. HE Hanping, HOU Lizhong, WANG Changlin, et al. Iranian Y Oilfield well completion design based on flow assurance[J]. Petroleum Drilling Techniques , 2010, 38 (5) : 111–114. |

| [7] | 高斐, 楼一珊, 吴琼, 等. 新型井下动态腐蚀试验装置的研制与应用[J]. 石油钻探技术 , 2014, 42 (3) : 112–117. GAO Fei, LOU Yishan, WU Qiong, et al. Development and application of down hole dynamic corrossion test device[J]. Petroleum Drilling Techniques , 2014, 42 (3) : 112–117. |

| [8] | 羊东明, 李亚光, 张江江, 等. 大涝坝气田油管腐蚀原因分析及治理对策[J]. 石油钻探技术 , 2011, 39 (5) : 82–85. YANG Dongming, LI Yaguang, ZHANG Jiangjiang, et al. Tubing corrosion analysis and control measures in Dalaoba Gas Field[J]. Petroleum Drilling Techniques , 2011, 39 (5) : 82–85. |

| [9] | 邢希金, 周建良, 刘书杰, 等. 中国近海油套管防腐设计方法优化与防腐新策略[J]. 中国海上油气 , 2014, 26 (6) : 75–79. XING Xijin, ZHOU Jianliang, LIU Shujie, et al. Design method optimization and new strategy for tubing and casing anti-corrosion in China offshore[J]. China Offshore Oil and Gas , 2014, 26 (6) : 75–79. |

| [10] | 钟声, 黎洪, 黄伟, 等. 水平井完井投产设计及其技术[J]. 油气井测试 , 2003, 12 (2) : 26–28. ZHONG Sheng, LI Hong, HUANG Wei, et al. The design of completion putting into production and its technology of horizontal wells[J]. Well Testing , 2003, 12 (2) : 26–28. |

| [11] | 韦红术, 王荣耀, 张玉亭, 等. 南海深水钻井防台风应急技术[J]. 石油钻采工艺 , 2015, 37 (1) : 151–153. WEI Hongshu, WANG Rongyao, ZHANG Yuting, et al. Anti-typhoon emergency technology of deepwater drilling in South China Sea[J]. Oil Drilling & Production Technology , 2015, 37 (1) : 151–153. |

| [12] | 王俊荣, 付英军, 韦红术, 等. 考虑内波流影响的南海八号钻井平台锚泊能力分析评估[J]. 石油钻采工艺 , 2015, 37 (1) : 43–46. WANG Junrong, FU Yingjun, WEI Hongshu, et al. Analysis and assessment on anchoring capacity of NANHAI 8 drilling platform with effects of internal solitary wave current are considered[J]. Oil Drilling & Production Technology , 2015, 37 (1) : 43–46. |

| [13] | 龚铭煊, 刘再生, 段梦兰, 等. 深海水下采油树下放安装过程分析与研究[J]. 石油机械 , 2013, 41 (4) : 50–54. GONG Mingxuan, LIU Zaisheng, DUAN Menglan, et al. Research on the running installment process of deep sea underwater Christmas tree[J]. China Petroleum Machinery , 2013, 41 (4) : 50–54. |