2. 中石化胜利石油工程有限公司钻井工程技术公司, 山东东营 257064

2. Drilling Engineering Company, Sinopec Shengli Oilfield Service Corporation, Dongying, Shandong, 257064 China

油基钻井液具有较好的抑制性能、抗温性能和润滑性能,能够有效稳定井壁、防止井壁坍塌,适用于深井、大斜度井、高温井等高难度井和复杂地层钻井[1-6]。油基钻井液是以水为分散相,油为连续相,并添加适量的乳化剂、润湿剂、有机土和加重剂等形成的乳状液,其本质是油包水的不稳定乳状液,因此,乳化剂在其中发挥至关重要的作用[7-9]。

目前,常用的乳化剂一般是黏度较高的液体[10-11],流动性较差,给运输、取样以及现场使用造成了很大的不便,而且乳化剂的浓度和性质容易受温度和存放时间的影响。为了解决乳化剂流动性差的问题,通常需要加入稀释剂降低其黏度,但是,这会造成资源的浪费,并增加钻井液成本。因此,有必要研发对环境影响小、包装简便的固体乳化剂。

Miller等人[12]将聚酰胺脂肪酸阴离子表面活性剂与金属氢氧化物进行中和反应,将反应产物喷雾干燥后得到固体乳化剂,其缺点是制备步骤较多,需要耗费较多的能量。Hurd等人[13]对Miller等人的合成方法进行了改进,将聚酰胺脂肪酸阴离子表面活性剂直接与固体氧化钙(或者氢氧化钙)进行反应即得到固体乳化剂,但是反应过程中需要加热,而且需要在反应前后或者反应中加入碳酸钙或者高岭石等惰性填充物,以防止乳化剂聚结,因而该方法同样存在制备步骤繁多,工艺复杂的缺点。为此,笔者通过调节反应物的浓度及配比,直接得到固体乳化剂,经过粉碎之后即得到粉末状的乳化剂,从而大大简化了乳化剂的合成工艺。该乳化剂的乳化能力强,在较低加量条件下即能得到性能稳定的油基钻井液。同时由于该乳化剂是粉末状的固体,受环境影响小,而且储存、运输都很方便,适宜于工业化生产。

1 固体乳化剂的合成及性能评价 1.1 固体乳化剂的合成油酸或妥尔油脂肪酸和马来酸酐反应得到的酰胺类乳化剂具有优异的乳化能力和抗高温能力[14-15],但是存在黏度高、取样不方便等问题[10]。笔者通过研究发现,通过改变乳化剂的分子结构、调整反应物的配比,可以直接得到固体酰胺类乳化剂,而且使用时不需要添加辅乳化剂,就能达到良好的乳化效果。

在装有搅拌器、回流冷凝管以及分水器的反应器中,将油酸(或妥尔油脂肪酸)、二乙烯三胺以及催化剂按照一定比例混合,通入氮气,在180 ℃温度下反应2~3 h,降温,测定转化率,并加入一定量的马来酸酐继续反应3 h,反应结束后降温,待冷却至室温后,利用粉碎机将其粉碎,即得到粉末状乳化剂[16],代号EmuL-S。该乳化剂制备工艺简单,便于工业化生产。合成乳化剂的化学反应式为:

|

| 图 |

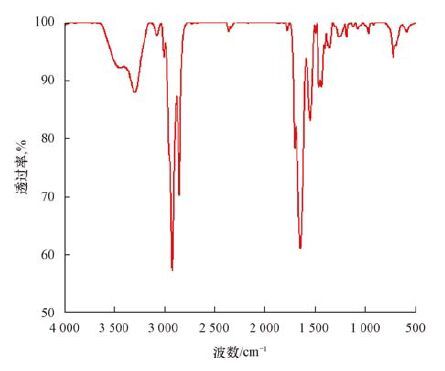

利用红外光谱对固体乳化剂EmuL-S进行了表征,结果见图 1。由图 1可以看出:3 452 cm-1是N—H的伸缩振动峰,1 356 cm-1是N—H键的吸收振动峰,证明了分子结构存在中胺基/亚胺基;3 077 cm-1是C—H的伸缩振动峰,500~1 000 cm-1处出现了多个吸收峰,应该是C—H键的面外弯曲振动峰,证明了分子结构中存在甲基、亚甲基;1 702 cm-1是

|

| 图 1固体乳化剂EmuL-S的红外谱图 Fig.1Infrared spectrum of solid emulsifier EmuL-S |

固体乳化剂EmuL-S拥有2个连接基、3个头基和3条烷基链,属于三聚型乳化剂[17-20]。作为一种低聚型表面活性剂,该乳化剂分子在油水界面上吸附聚集时,存在分子间和分子内作用力[9, 19]:该乳化剂分子的3条烷基链与其他乳化剂分子之间存在相互作用,即为分子间作用力;而同1个分子的3条烷基链之间存在相互作用,即为分子内作用力。固体乳化剂EmuL-S的3个头基通过2个连接基直接联系在一起,一方面克服了单链乳化剂分子中极性基团之间存在的排斥作用,另一方面通过化学键连接3条烷基链,能够使乳化剂分子在油水界面上排列更加紧密。此外,该乳化剂分子结构中含有较多的胺基和羧羟基,在油水界面聚集时有利于形成氢键结构和稳定的油水界面膜。固体乳化剂EmuL-S这种独特的分子结构极大地增强了其在油水界面上的聚集和吸附作用,能够构建高强度的界面膜。

为了调节乳化剂的亲水亲油平衡值(HLB值),在固体乳化剂EmuL-S分子结构中引进了1条亲油的长链和两条亲水的短链,这样可以依靠分子自身的亲水、亲油基团调节乳化剂的HLB值,使其达到乳化基油的要求,不需要添加辅乳化剂。亲水、亲油基团在同一个分子中,靠化学键直接连接,稳定性大大提高。固体乳化剂EmuL-S在油水界面的作用机理见图 2。另外,该乳化剂属于非离子型乳化剂,与其他钻井液处理剂的配伍性较好。

|

| 图 2固体乳化剂在油水界面的作用机理 Fig.2Action mechanism of solid emulsifier in oil/water interface |

取一定体积的白油,在50 ℃温度下,边搅拌边加入一定量的固体乳化剂EmuL-S,再边搅拌边加入2.0%的有机土,继续搅拌30 min后,加入25%的CaCl2溶液,高速搅拌30 min后,得到油包水乳状液,对其老化前后的稳定性进行测试,结果见表 1。

| EmuL-S 加量,% | 破乳电压/V | 乳化率,% | 析液量/mL | |||||

| 老化前 | 老化后 | 老化前 | 老化后 | 老化前 | 老化后 | |||

| 2.5 | 550 | 365 | 85.0 | 81.5 | 1.5 | 2.3 | ||

| 2.7 | 793 | 587 | 88.8 | 85.6 | 0.9 | 1.2 | ||

| 3.0 | 976 | 815 | 93.1 | 88.5 | 0.8 | 0.9 | ||

| 3.3 | 1136 | 1 075 | 95.3 | 90.6 | 0.5 | 0.7 | ||

| 3.5 | 1590 | 1290 | 95.8 | 91.0 | 0.5 | 0.6 | ||

| 注:测试温度为50 ℃;油水比为80∶20;老化条件为180 ℃下滚动16 h。 | ||||||||

由表 1可以看出:随着固体乳化剂EmuL-S加量增大,油包水乳状液的破乳电压升高,乳化率升高,析液量降低,说明乳状液的稳定性增强;当固体乳化剂EmuL-S加量增至3.3%时,油包水乳状液老化后的破乳电压在1 000 V以上,乳化率大于90%,析液量小于0.7 mL,而且老化前后油包水乳状液的稳定性变化不大,能够满足抗高温油基钻井液的需要,继续增加乳化剂的加量,虽然能够进一步增强油包水乳状液的稳定性,但是也会导致成本相应增加,因此,乳化剂的最优加量为3.3%。

测试固体乳化剂EmuL-S加量3.3%的油包水乳状液在不同温度老化后的稳定性,以评价固体乳化剂EmuL-S的抗温能力,结果见表 2。

| 温度/℃ | 破乳电压/V | 乳化率,% | 析液量/mL |

| 常温 | 1136 | 95.3 | 0.5 |

| 120 | 1305 | 95.9 | 0.3 |

| 150 | 1090 | 92.1 | 0.6 |

| 180 | 1075 | 90.6 | 0.7 |

| 注:油水比为80∶20;老化时间为16 h。 | |||

由表 2可以看出:老化温度为120 ℃时,油包水乳状液的电稳定性最强,乳化率最高,析液量最低,说明该温度下乳化剂的乳化能力最强;随着老化温度升高,油包水乳状液的稳定性有所下降,但老化温度升至180 ℃后,油包水乳状液的破乳电压仍在1 000 V以上,乳化率大于90%,析液量小于0.7 mL,仍能满足油基钻井液的抗温要求,说明固体乳化剂EmuL-S具有良好的抗高温能力。

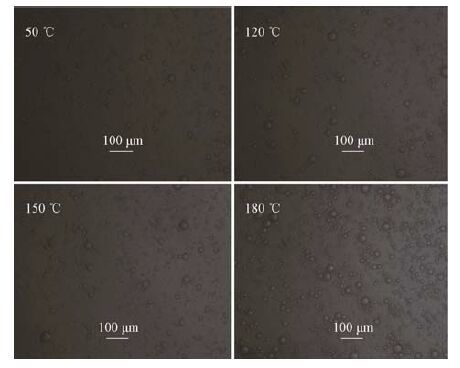

利用光学显微镜考察了油包水乳状液(320 mL白油+80 mL25% CaCl2溶液+3.3%EmuL-S)在不同温度老化后液滴的形貌变化,结果如图 3所示。

|

| 图 3不同温度老化之后乳状液的显微镜照片 Fig.3Micrograph of the emulsion after aging at different temperatures |

由图 3可看出:老化温度为120~150 ℃时,老化后乳状液液滴的尺寸稍有增大,但并不明显;当老化温度升至180 ℃时,大尺寸液滴的数量明显增多,说明高温下乳状液液滴发生了聚集。结合180 ℃温度下老化后稳定性测试结果,油包水乳状液的稳定性老化后虽然有所下降,但还是能满足钻井的需要,说明固体乳化剂EmuL-S的抗温能力达到180 ℃。

此外,固体乳化剂EmuL-S在白油中的溶解性较好,加量为3.3%时,在室温下低速搅拌(300~600 r/min)20~30 min即可完全溶解,便于配制油基钻井液。

2 油基钻井液配方及其性能评价在制备固体乳化剂EmuL-S的基础上,通过室内试验,优选出了有机土和降滤失剂、润湿剂等处理剂,对其加量进行了优化,并对油水比进行了调整,得到了以白油为基础油的油基钻井液配方:白油+25.0% CaCl2溶液(CaCl2的质量分数为25.0%)+3.3%乳化剂EmuL-S+2.0%~3.0%有机土+0.5%提切剂+2.0%降滤失剂+1.0%~2.0%封堵剂+2.0%氧化钙+润湿剂+重晶石。

2.1 不同密度油基钻井液的性能不同密度油基钻井液在150 ℃温度下老化后的性能测试结果见表 3。

| 密度/(kg·L-1) | 塑性黏度/(mPa·s) | 动切力/Pa | 静切力/Pa |  | 动塑比 | 破乳电压/V | 高温高压滤失量/mL |

| 1.0 | 23 | 8.5 | 3.0/4.5 | 8/6 | 0.37 | 1215 | 3.2 |

| 1.2 | 35 | 1.5 | 5.0/6.5 | 10/8 | 0.27 | 1179 | 2.8 |

| 1.5 | 41 | 10.0 | 5.0/8.0 | 12/9 | 0.24 | 1311 | 3.0 |

| 1.8 | 53 | 11.5 | 5.5/8.5 | 12/9 | 0.22 | 1196 | 2.2 |

| 2.0 | 65 | 13.5 | 7.0/9.5 | 15/12 | 0.21 | 1133 | 2.8 |

| 注:测试温度为50 ℃;老化条件为150 ℃下滚动16 h;高温高压滤失测试条件150 ℃、3.5 MPa,下同。 | |||||||

由表 3可以看出,不同密度油基钻井液老化后的流变性能较好,黏度较低,动切力较高,动塑比在0.21以上,6和3的读数也较高,说明油基钻井液具有低黏高切的特性,能够满足长水平段携岩的需要。该油基钻井液具有良好流变性能的主要原因为:1)有机土和降滤失剂对油基钻井液黏度的影响很大,而笔者配制的油基钻井液中有机土和降滤失剂的加量较小,因此其黏度得到很好地控制;2)加入了高性能的提切剂,改善了油基钻井液的流变性;3)乳化剂EmuL-S是低聚型的乳化剂,具有独特的流变特性,在白油中能够形成以蠕虫状胶束为结构单元的空间网状结构,具有类似凝胶的性质,能够进一步优化油基钻井液的流变性能[18-19]。在150 ℃温度下老化后,不同密度油基钻井液的破乳电压都在1 100 V以上,说明该油基钻井液的稳定性较好。在降滤失剂加量只有2%的情况下,油基钻井液的高温高压滤失量低于3.5 mL,一方面是因为加入了高效封堵剂,另一方面是因为乳化剂EmuL-S是酰胺类的表面活性剂,和有机土具有协同增效作用,使油基钻井液具有优良的滤失造壁性[9]。

2.2 油基钻井液的抗温性能选择密度1.8 kg/L的油基钻井液进行高温老化试验,评价其抗高温能力,结果见表 4。

| 温度/℃ | 塑性黏度/(mPa·s) | 动切力/Pa | 静切力/Pa |

| 动塑比 | 破乳电压/V | 高温高压滤失量/mL |

| 20 | 49 | 10.5 | 4.5/6.5 | 8.0/5.0 | 0.21 | 955 | 2.6 |

| 100 | 51 | 11.0 | 5.0/7.0 | 10.0/7.0 | 0.22 | 1066 | 2.6 |

| 120 | 53 | 10.5 | 5.5/8.0 | 11.0/8.0 | 0.21 | 1250 | 2.2 |

| 150 | 53 | 11.5 | 5.5/8.5 | 11.0/8.0 | 0.22 | 1196 | 2.2 |

| 180 | 56 | 12.5 | 7.0/9.5 | 12.5/10.0 | 0.22 | 810 | 2.8 |

由表 4可以看出:当老化温度低于150 ℃时,油基钻井液的流变性能、电稳定性以及滤失量变化很小;当老化温度升至180 ℃时,电稳定性有所下降,但仍然在800 V以上,滤失量稍有增大,但仍低于3.0 mL,其黏度略有上升,但变化不大。综合考虑,该油基钻井液的抗能力达到180 ℃。

2.3 油基钻井液的沉降稳定性油基钻井液的沉降稳定性,特别是高密度油基钻井液高温老化之后的沉降稳定性是衡量油基钻井液稳定性的重要指标之一。将500 mL密度2.0 kg/L的油基钻井液在180 ℃温度下滚动16 h,然后冷却至50 ℃,倒入量筒中,测试不同时间段量筒上部和下部的密度差,以评价油基钻井液的稳定性[21],结果见表 5。

| 时间/h | 上部密度/(kg·L-1) | 下部密度/(kg·L-1) | 上下密度差/(kg·L-1) |

| 1 | 2.00 | 2.00 | 0 |

| 3 | 2.00 | 2.00 | 0 |

| 6 | 1.99 | 2.01 | 0.02 |

| 12 | 1.98 | 2.02 | 0.04 |

| 24 | 1.98 | 2.02 | 0.04 |

| 36 | 1.98 | 2.03 | 0.05 |

| 50 | 1.97 | 2.03 | 0.06 |

由表 5可以看出,12 h后高密度油基钻井液上下密度差为0.02 kg/L,50 h后仅为0.06 kg/L,说明使用固体乳化剂EmuL-S构建的油基钻井液在高温老化之后具有很好的悬浮稳定性,能够有效避免重晶石沉降。其原因:一方面是因为优选的有机土和润湿剂具有较好的抗温能力,经高温老化后仍然具有较好的悬浮、分散以及润湿反转作用;另一方面是因为作为酰胺类表面活性剂的固乳化剂EmuL-S能够和有机土形成一种黏土-胺的复杂结构,有利于增强油基钻井液的凝胶强度,可以起到减缓重晶石沉降的作用[9]。

2.4 油基钻井液的抗污染能力选用密度为1.5 kg/L油基钻井液进行抗水、抗劣质土、抗盐和抗岩屑污染试验,结果见表 6。

| 污染物 | 加量,% | 塑性黏度/(mPa·s) | 动切力/Pa | 静切力/Pa |  | 破乳电压/V | 高温高压滤失量/mL |

| 41 | 10 | 5.0/8.0 | 12.0/9.0 | 1311 | 3.0 | ||

| 水 | 5 | 45 | 12 | 7.0/9.5 | 13.0/11.0 | 1071 | 3.2 |

| 10 | 51 | 15 | 9.0/12.5 | 15.0/12.0 | 793 | 3.8 | |

| 15 | 65 | 19 | 11.5/15.0 | 19.0/15.0 | 575 | 4.6 | |

| 劣质土 | 5 | 45 | 13 | 9.0/12.0 | 15.0/13.0 | 1276 | 3.4 |

| 10 | 55 | 17 | 11.5/14.5 | 20.0/16.0 | 1005 | 3.8 | |

| 15 | 69 | 23 | 13.5/18.0 | 27.0/21.0 | 900 | 4.4 | |

| CaCl2 | 3 | 41 | 11 | 5.5/8.0 | 12.0/10.0 | 1233 | 3.0 |

| 6 | 43 | 11 | 5.5/8.0 | 12.0/9.0 | 1055 | 3.4 | |

| 9 | 45 | 12 | 6.0/8.5 | 12.0/10.5 | 933 | 3.2 | |

| 岩屑 | 3 | 43 | 11 | 5.0/7.5 | 12.0/9.0 | 1166 | 3.0 |

| 6 | 46 | 12 | 5.0/8.0 | 12.0/8.0 | 955 | 3.2 | |

| 9 | 51 | 9 | 4.0/6.5 | 10.0/6.0 | 670 | 3.2 | |

| 注:老化条件为150 ℃下滚动16 h。 | |||||||

由表 6可以看出:1)随着油基钻井液中含水量增大,其黏度、切力以及

固体乳化剂EmuL-S与国外固体乳化剂Calcium soap A[12]和国内常用的固体乳化剂硬脂酸钠的性能对比结果见表 7。由表 7可知:固体乳化剂EmuL-S和Calcium soap A的性能均优于硬脂酸钠;EmuL-S和Calcium soap A的加量基本相当时,使用EmuL-S配制的油基钻井液老化后的电稳定性和流变性优于使用Calcium soap A配制的油基钻井液,二者高温高压滤失量基本相当。但是,Calcium soap A的制备步骤繁琐[12],能耗大,而EmuL-S制备方法简单,更具有推广应用价值。

| 乳化剂 | 加量,% | 温度/℃ | 塑性黏度/(mPa·s) | 动切力/Pa |

| 动塑比 | 破乳电压/V | 高温高压滤失量/mL |

| EmuL-S | 3.3 | 50 | 49 | 10.5 | 8/5 | 0.21 | 955 | 2.6 |

| EmuL-S | 3.3 | 150 | 53 | 11.5 | 11/8 | 0.22 | 1196 | 2.2 |

| Calcium soap A | 3.5 | 50 | 47 | 11.0 | 9/7 | 0.23 | 880 | 1.8 |

| Calcium soap A | 3.5 | 150 | 50 | 7.5 | 7/6 | 0.15 | 757 | 1.8 |

| 硬脂酸钠 | 3.3 | 50 | 50 | 8.0 | 6/5 | 0.16 | 437 | 3.5 |

| 硬脂酸钠 | 3.3 | 150 | 55 | 6.0 | 7/5 | 0.11 | 275 | 5.0 |

| 注:油基钻井液密度为1.8 kg/L;老化条件为150 ℃下滚动16 h。 | ||||||||

1) 利用一种简单的方法制备得到了油基钻井液用固体乳化剂EmuL-S,其在常温下呈固体粉末状,与常规液体乳化剂相比,在运输、取样以及现场使用方面有明显的优势。

2) 固体乳化剂EmuL-S属于低聚型乳化剂,在油水界面上聚集时作用力强,能够形成稳定性高的乳状液。

3) 以固体乳化剂EmuL-S为基础,研制了抗温能力强、密度范围广、流变性能优异、抗污染能力强的油基钻井液。

4) 固体乳化剂EmuL-S的性能优于国内常用的固体乳化剂,和国外固体乳化剂Calcium soap A的性能基本相当,但是制备步骤更为简单,具有较好的推广应用价值。

| [1] | 路保平. 中国石化页岩气工程技术进步及展望[J]. 石油钻探技术 , 2013, 41 (5) : 1–8. LU Baoping. Sinopec engineering technical advance and its developing tendency in shale gas[J]. Petroleum Drilling Techniques , 2013, 41 (5) : 1–8. |

| [2] | 王中华. 国内外超高温高密度钻井液技术现状与发展趋势[J]. 石油钻探技术 , 2011, 39 (2) : 1–7. WANG Zhonghua. Status and development trend of ultra-high temperature and high density drilling fluid at home and abroad[J]. Petroleum Drilling Techniques , 2011, 39 (2) : 1–7. |

| [3] | 林永学, 王显光. 中国石化页岩气油基钻井液技术进展与思考[J]. 石油钻探技术 , 2014, 42 (4) : 7–13. LIN Yongxue, WANG Xianguang. Development and reflection of oil based drilling fluid technology for shale gas of Sinopec[J]. Petroleum Drilling Techniques , 2014, 42 (4) : 7–13. |

| [4] | 王显光, 李雄, 林永学. 页岩水平井用高性能油基钻井液研究与应用[J]. 石油钻探技术 , 2013, 41 (2) : 17–22. WANG Xianguang, LI Xiong, LIN Yongxue. Research and application of high performance oil base drilling fluid for shale horizontal wells[J]. Petroleum Drilling Techniques , 2013, 41 (2) : 17–22. |

| [5] | 王中华. 国内外油基钻井液研究与应用进展[J]. 断块油气田 , 2011, 18 (4) : 533–537. WANG Zhonghua. Research and application progress of oil based drilling fluid at home and abroad[J]. Fault-Block Oil&Gas Field , 2011, 18 (4) : 533–537. |

| [6] | 舒福昌, 岳前升, 黄红玺, 等. 新型无水全油基钻井液[J]. 断块油气田 , 2008, 15 (3) : 103–104. SHU Fuchang, YUE Qiansheng, HUANG Hongxi, et al. A new water-free oil based drilling fluid[J]. Fault-Block Oil&Gas Field , 2008, 15 (3) : 103–104. |

| [7] | KIRSNER J,MILLER J,BRACKEN J.Additive for oil based drilling fluids:US7008907[P].2006-03-07. |

| [8] | 王旭东, 郭保雨, 张海青, 等. 抗高温油包水型乳化剂的研制与应用[J]. 钻井液与完井液 , 2013, 30 (4) : 9–12. WANG Xudong, GUO Baoyu, ZHANG Haiqing, et al. Research and application on high temperature W/O emulsifier[J]. Drilling Fluid&Completion Fluid , 2013, 30 (4) : 9–12. |

| [9] | 王旭东, 郭保雨, 陈二丁, 等. 油基钻井液用高性能乳化剂的研制与评价[J]. 钻井液与完井液 , 2014, 31 (6) : 1–4. WANG Xudong, GUO Baoyu, CHEN Erding, et al. Development and evaluation of a high performance oil base mud emulsifier[J]. Drilling Fluid&Completion Fluid , 2014, 31 (6) : 1–4. |

| [10] | 梁大川, 黄进军, 崔茂荣, 等. 抗高温高密度低毒油包水钻井液的乳化剂优选和研制[J]. 西南石油学院学报 , 2000, 22 (3) : 74–77. LIANG Dachuan, HUANG Jinjun, CUI Maorong, et al. Optimization and development of emulsifiers used in invert oil-emulsion drilling fluid with high temperature,high density and low toxicity[J]. Journal of Southwest Petroleum Institute , 2000, 22 (3) : 74–77. |

| [11] | YU H,STEICHEN D S,JAMES A D,et al.Polyamide emulsifier based on polyamines and fatty acid/carboxylic acid for oil based drilling fluid applications:US7432230[P].2011-12-15. |

| [12] | MILLER J J.Metallic soaps of modified fatty acids and rosin acids and methods of making and using same:US7432230[P].2008-10-07. |

| [13] | HURD P W,FULTZ G D,JADHAV J Y.Spray dried emulsifier compositions,methods for their preparation,and their use in oil based drilling fluid compositions:US8927468[P].2015-01-06. |

| [14] | 卢福伟, 王伟忠, 张松杰, 等. Monte Carlo模拟设计油基钻井液乳化剂结构[J]. 钻井液与完井液 , 2013, 30 (4) : 13–14. LU Fuwei, WANG Weizhong, ZHANG Songjie, et al. Molecular design of oil based drilling fluid emulsifiers by Monte Carlo simulation[J]. Drilling Fluid&Completion Fluid , 2013, 30 (4) : 13–14. |

| [15] | 覃勇, 蒋官澄, 邓正强, 等. 抗高温油基钻井液主乳化剂的合成与评价[J]. 钻井液与完井液 , 2016, 33 (1) : 6–10. QIN Yong, JIANG Guancheng, DENG Zhengqiang, et al. Synthesis and evaluation of a primary emulsifier for high temperature oil base drilling fluid[J]. Drilling Fluid&Completion Fluid , 2016, 33 (1) : 6–10. |

| [16] | 中石化胜利石油工程有限公司钻井工程技术公司.一种油基钻井液用固体乳化剂及制备方法以及在油基钻井液的应用:CN103980869A[P].2014-08-13. Drilling Engineering and Technology Company,Sinopec Shengli Oilfield Service Corporation.Solid emulsifier for oil base drilling fluid and preparation method as well as application in oil base drilling fluid:CN103980869A[P].2014-08-13. |

| [17] | MENGER F M, LINAU C A. Gemini-surfactants:synthesis and properties[J]. Journal of the American Chemical Society , 1991, 113 (4) : 1451–1452. DOI:10.1021/ja00004a077 |

| [18] | ZANA R, XIA J. Gemini surfactants:synthesis,interfacial and solution-phase behavior,and applications[M]. New York: Marcel Dekker Inc , 2004 : 301 -321. |

| [19] | HAN Yuchun, WANG Yilin. Aggregation behavior of Gemini surfactants and their interaction with macromolecules in aqueous solution[J]. Physical Chemistry Chemical Physics , 2011, 13 (6) : 1939–1956. DOI:10.1039/c0cp01196g |

| [20] | MAHMOUD S A, DARDIR M M. Synthesis and evaluation of a new cationic surfactant for oil-well drilling fluid[J]. Journal of Surfactants and Detergents , 2011, 14 (1) : 123–130. DOI:10.1007/s11743-010-1214-7 |

| [21] | 侯业贵. 低芳烃油基钻井液在页岩油气水平井中的应用[J]. 钻井液与完井液 , 2013, 30 (4) : 21–24. HOU Yegui. Application on low aromatic hydrocarbon oil based drilling fluid in shale oil and gas wells[J]. Drilling Fluid&Completion Fluid , 2013, 30 (4) : 21–24. |