2. 油气资源与探测国家重点实验室(中国石油大学(北京)), 北京 102249

2. State Key Laboratory of Petroleum Resources and Prospecting(China University of Petroleum(Beijing)), Beijing, 102249, China

在石油钻井中,冲击破岩是破碎量大、速度快、效率较高的一种破岩方式,也是提高深井钻井速度的一种行之有效的方法。岩石在冲击力作用下的破碎问题一直受到国内外学者的广泛关注,研究该过程的规律对于提高冲击破岩效率、降低能耗和指导钻头设计都有重要意义[1-3]。在岩石动态破碎方面,前人对工具动载侵入岩石过程中的一些重要规律与特点进行了研究[4-9],并对岩石在冲击力作用下的力学性能进行了相关研究[10],还有学者对岩石破碎过程中破碎体的形成机制进行了模拟研究[11-12],但大多数研究只是获得岩石动态破碎特征及破碎机理的一些定性结论,而对岩石在冲击力作用下的裂纹演化规律及裂纹长度定量分析模型的研究相对较少。

为此,笔者对工具冲击破碎岩石的力学过程进行了分析,并基于静载侵入断裂的研究成果,建立了岩石在冲击力作用下形成裂纹的长度预测模型。同时,利用PFC2D数值模拟方法,分析研究了岩石动态破碎过程中裂纹的形成和扩展特点以及冲击速度对裂纹长度的影响规律,验证了理论模型的正确性,以期为岩石动态破碎机理研究和提高冲击破岩效率提供参考。

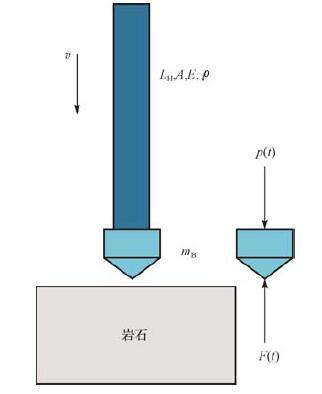

1 冲击破岩的力学分析冲击杆由钻头和钻杆组成,视钻头为刚体,且设t=0时刻钻头以速度v冲击岩石,此时,在钻杆和钻头的交界面上产生一压力波p(t),并向钻杆的自由端传播,然后反射成拉力波-p(t),经过时间tp到达钻头处(见图 1),可得tp可表示为:

|

(1) |

式中:tp为压力波反射后形成的拉力波到达钻头的时间,s;LH为钻杆长度,m;C0为一维纵波速度,m/s。

|

| 图 1冲击破岩受力分析 Fig.1Force analysis of rock breaking by impact load |

设钻头与岩石间的作用力为F(t),则钻头所受的合力为p(t)-F(t),根据牛顿第二定律可知,钻头的运动方程为:

|

(2) |

式中:mB为钻头质量,kg;s(t)为钻头凿入岩石的位移,m;p(t)为钻杆和钻头间的相互作用力,N;F(t)为作用在岩石和钻头间的冲击力,N。

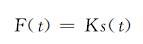

当

|

(3) |

式中:K为凿入系数,N/m。

当0≤t<tp时,

|

(4) |

式中:σ(t)为钻杆截面处的应力,Pa;A为钻杆的横截面积,m2;E为钻杆的弹性模量,Pa;v为冲击速度,m/s。

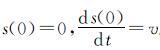

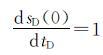

式(4)的初始条件为

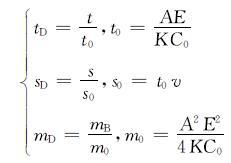

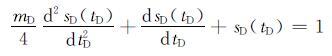

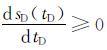

为了方便计算,引入无因次时间、位移和钻头质量:

|

(5) |

式中:tD为无因次时间;sD为无因次位移;mD为无因次质量。

则式(4)可简化为:

|

(6) |

式(6)的有效区间为0≤tD≤β,其中

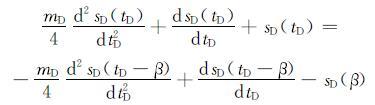

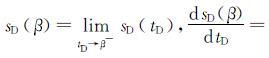

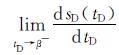

同理,当tp≤t<2tp时,钻头的运动微分方程可用无因次参量表示为:

|

(7) |

式(7)的有效区间为β≤tD<2β,且

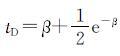

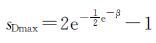

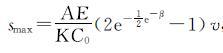

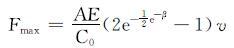

根据式(6)和式(7)及其初始条件,即可求得在有效区间0≤tD<2β内,当

|

(8) |

式中:sDmax为最大无因次位移;smax为最大位移,m;Fmax为最大冲击力,N。

式(8)表明,工具冲击岩石过程中产生的最大冲击力与冲击速度呈线性关系,这与文献[13]根据动量定理推导得到的

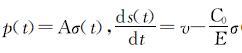

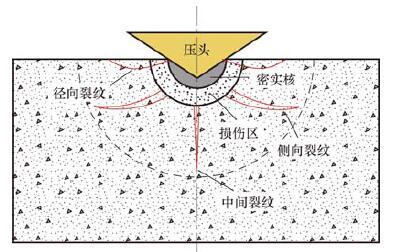

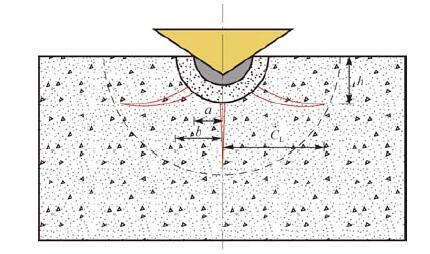

压头侵入脆性材料的研究结果表明,弹性侵入和弹塑性侵入的区别主要在于压头形状和被侵入材料性质[4-5]。弹塑性侵入时一般在损伤区外产生径向、中间和侧向裂纹,除了产生这3种裂纹外,在压头下方还会形成一个密实核(见图 2)。

|

| 图 2压头侵入材料时产生的裂纹 Fig.2Fissures formed when the press ram intruded the material |

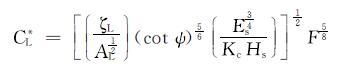

建立侵入载荷与裂纹长度间的关系,对研究被侵入材料中裂纹的扩展范围、强度衰减、损伤程度及脆性材料的侵入破碎机理有重要意义。D.B.Marshall等人[14-15]提出了适用于各种压头弹塑性侵入断裂的分析方法,并得到了压头的径向裂纹长度与侵入载荷间的关系:

|

(9) |

式中:Kc为材料的断裂韧性,

岩石破碎中最关键的裂纹是侧向裂纹,D.B.Marshall等人[14]提出了一个分析侧向裂纹的模型,假设侧向裂纹的形状如图 3所示,忽略中间、径向裂纹的形成及多层开裂的出现对侧向裂纹的影响,得到了侧向裂纹长度与侵入载荷间的关系:

|

(10) |

式中:CL*为侧向裂纹长度,mm;ζL为常数;AL为与压头几何形状有关的常数;ψ为压头特征角,rad。

|

| 图 3侧向裂纹的形状 Fig.3Shape of lateral crack |

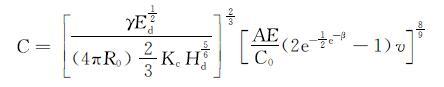

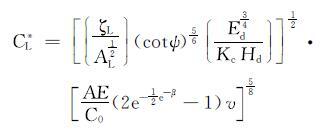

动态侵入断裂过程与静态情况基本相似[4-5],一般也会产生中间、径向和侧向裂纹。冲击作用下,岩石的硬度和弹性模量会随加载率的变化而变化,因此裂纹长度需要考虑材料硬度和弹性模量的变化。用动态硬度Hd和动态弹性模量Ed代替式(9)中的Hs和Es,并用式(8)替换式(9)中的F后得到径向裂纹长度与冲击速度间的关系为:

|

(11) |

同理可得,侧向裂纹长度与冲击速度间的关系为:

|

(12) |

式中:Ed、Hd分别为被侵入材料的动态弹性模量和硬度,Pa。

式(11)和式(12)即为岩石在冲击力作用下形成裂纹的长度预测模型,可以看出,压头冲击产生的径向裂纹长度与冲击速度的

为了验证裂纹长度预测理论模型的正确性,采用离散元颗粒流方法(particle flow code,PFC)对岩石材料进行模拟。建立岩石试样的颗粒集合,调整标定颗粒的各项细观参数,并对试样进行单轴压缩模拟试验来确定其宏观的力学性质[16-20]。模拟岩石材料的颗粒细观参数为:颗粒密度2 630 kg/m3,颗粒摩擦系数0.3,颗粒接触模量20 GPa,颗粒法向接触刚度和切向接触刚度比值2.5,颗粒平均法向黏结强度60 MPa,颗粒平均切向黏结强度60 MPa,颗粒最小半径0.3 mm,颗粒的最大和最小半径之比1.66。

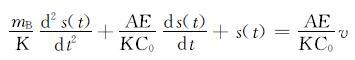

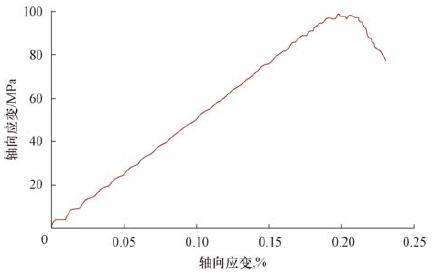

对上述颗粒参数组合生成的岩石试样进行单轴压缩模拟试验,得到其应力-应变曲线(见图 4)。单轴压缩试验结果为:模拟岩石材料的抗压强度为93.124 MPa,弹性模量24.047 GPa,泊松比0.272。

|

| 图 4单轴压缩模拟试验的应力-应变曲线 Fig.4Stress-strain curve obtained by simulating uniaxial compressive test |

PFC方法的基本思想是采用介质最基本单元(粒子)和最基本的力学关系(粒子间的牛顿第二定律)来描述介质的复杂力学行为,介质的力学特性和本构关系取决于介质内部粒子的结构和接触模型。在PFC中颗粒之间的黏结模型有2种,分别为接触黏结和平行黏结:在接触黏结中,只要颗粒之间有接触,模型刚度就不会发生改变,即使接触黏结键被破坏;在平行黏结中,模型的刚度由颗粒的接触刚度和平行黏结刚度共同决定,当平行黏结键发生破坏时,模型的刚度会减小。平行黏结的这种性质和真实岩石比较相似,因此数值模型中采用平行黏结模型。粒子之间的接触方式和力学特征都符合基本的牛顿运动定律,即当粒子间的静力平衡被破坏时,粒子将产生运动;粒子间的接触方式和接触强度决定了粒子集合体(即介质)的基本力学特性和本构关系,介质的各种复杂力学特性都是通过粒子间的基本状态体现出来的。由于模型介质的本构特征是由介质内部粒子之间的接触模型和状态特征的变化而自动体现出来,因此在PFC方法中不需要给介质赋予某种本构关系[18-20]。

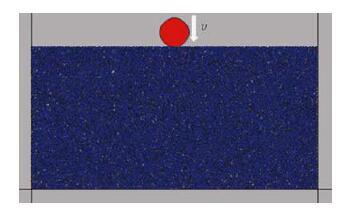

基于此,可根据上述单轴压缩模拟试验反演的岩石材料的各个细观参数来构建球齿冲击破岩模型的材料参数。由紧密胶结的颗粒所组成的试样被3个固定的墙体包围,岩石试样长为100 mm,高为50 mm,假定试样与墙体之间不存在摩擦(见图 5)。冲击球齿半径为5 mm,初始速度分别为15,20,25,30和35 m/s,设置墙体和冲击球的刚度远大于颗粒的刚度。

|

| 图 5球齿冲击破岩数值模型 Fig.5Numerical model for rock breaking by spherical tooth impact |

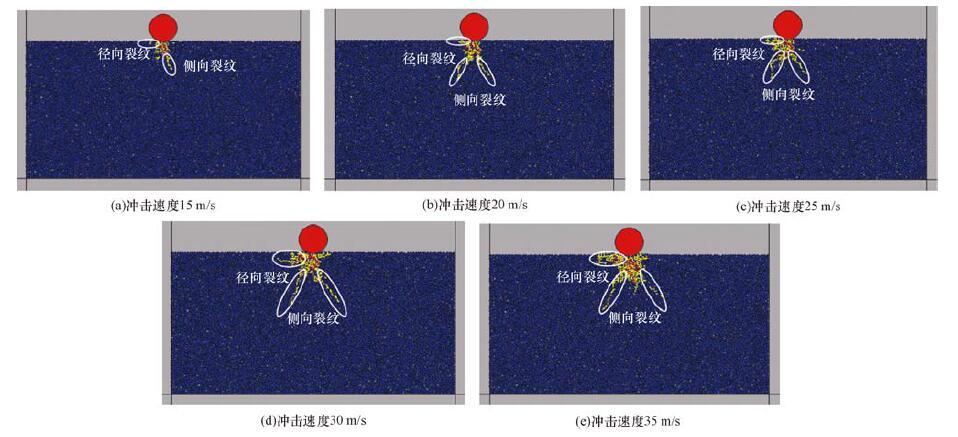

不同冲击速度下岩石中裂纹的扩展情况如图 6所示(图中黄色圆点代表张性裂纹,红色圆点代表剪切裂纹)。由图 6可知,随着冲击速度的增大,球齿压头下方的损伤区域不断增大,当损伤区增大到一定范围后,侧向裂纹将从损伤区域萌生,并且向岩石内部扩展;岩石在冲击力作用下所形成的裂纹以张性裂纹为主,随着冲击速度增大,岩石的破碎范围及破碎深度逐渐变大,形成的径向裂纹长度和侧向裂纹长度也不断增加,且径向裂纹向岩石自由表面不断扩展。

|

| 图 6不同冲击速度下岩石裂纹的扩展情况 Fig.6Fissure propagation of rock under different impact velocities |

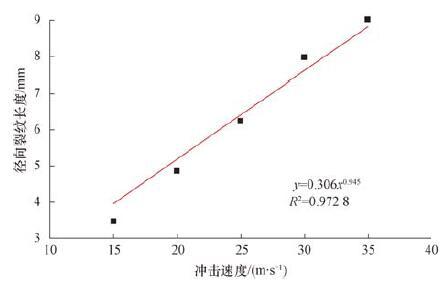

为了进一步分析冲击速度对裂纹长度的影响规律,根据数值模拟结果,得到不同冲击速度下岩石冲击破碎后形成的径向和侧向裂纹长度,并分别绘制了径向及侧向裂纹长度与冲击速度的关系曲线(见图 7和图 8)。

|

| 图 7冲击速度对径向裂纹长度的影响 Fig.7Effect of the impact velocity on the length of radial fissure |

从图 7可以看出,冲击速度增大,径向裂纹长度不断增大,径向裂纹长度与冲击速度之间近似呈幂函数关系,数学关系式为y=0.306x0.945,与式(11)的结论一致,即

从图 8可以看出,侧向裂纹长度随着冲击速度的增加呈幂函数关系增大,数学关系为y=1.08x0.732,与式(12)的结论一致,即

|

| 图 8冲击速度对侧向裂纹长度的影响 Fig.8Effect of impact velocity on the length of lateral fissure |

1) 分析岩石在冲击力作用下的力学特性,得到了最大冲击力与冲击速度的函数关系,并结合岩石在静载作用下的侵入载荷与裂纹长度间的关系,建立了岩石在冲击载荷作用下形成的径向裂纹长度和侧向裂纹长度与冲击速度间的数学模型,发现裂纹长度与冲击速度之间呈幂函数关系。

2) 球齿冲击破岩的离散元数值模拟结果表明,随着冲击速度的增大,形成的径向裂纹长度和侧向裂纹长度与冲击速度间呈良好的幂函数关系,且幂指数分别为0.945和0.732,与理论模型的吻合程度较高,验证了理论模型的正确性。

3) 对于压头以一定速度冲击岩石时岩石中的开裂范围和破碎坑体积与裂纹长度之间的对应关系,有待于进一步研究。

| [1] | 许京国, 尤军, 陶瑞东, 等. 自激振荡式冲击钻井工具在大港油田的应用[J]. 石油钻探技术 , 2013, 41 (4) : 116–119. XU Jingguo, YOU Jun, TAO Ruidong, et al. Application of self-oscillating impact drilling tool in Dagang Oilfield[J]. Petroleum Drilling Techniques , 2013, 41 (4) : 116–119. |

| [2] | 徐小荷, 余静. 岩石破碎学[M]. 北京: 煤炭工业出版社 ,1984 : 129 -181. XU Xiaohe, YU Jing. Rock breaking theory[M]. Beijing: China Coal Industry House , 1984 : 129 -181. |

| [3] | 李思琪, 闫铁, 王希军, 等. 基于最小作用量原理的岩石微振动方程及分析[J]. 石油钻探技术 , 2014, 42 (3) : 66–70. LI Siqi, YAN Tie, WANG Xijun, et al. The micro-vibration equation of rock and its analysis basing on the principle of least action[J]. Petroleum Drilling Techniques , 2014, 42 (3) : 66–70. |

| [4] | 张宗贤, 寇绍全. 关于岩石的动静态侵入断裂[J]. 北京科技大学学报 , 1990, 12 (5) : 401–407. ZHANG Zongxian, KOU Shaoquan. On rock fracture under static and dynamic indentations[J]. Journal of University of Science and Technology Beijing , 1990, 12 (5) : 401–407. |

| [5] | 张宗贤, 寇绍全. 固体力学中侵入问题的若干新进展[J]. 力学进展 , 1992, 22 (2) : 183–193. ZHANG Zongxian, KOU Shaoquan. Some new progress in indentation problem of solid mechanics[J]. Advances in Mechanics , 1992, 22 (2) : 183–193. |

| [6] | ZHANG Hao, SONG Haipeng, KANG Yilan, et al. Experimental analysis on deformation evolution and crack propagation of rock under cyclic indentation[J]. Rock Mechanics and Rock Engineering , 2013, 46 (5) : 1053–1059. DOI:10.1007/s00603-012-0309-z |

| [7] | ZHANG Hao, HUANG Ganyun, SONG Haipeng, et al. Experimental investigation of deformation and failure mechanisms in rock under indentation by digital image correlation[J]. Engineering Fracture Mechanics , 2012, 96 : 667–675. DOI:10.1016/j.engfracmech.2012.09.012 |

| [8] | ALEHOSSEIN H, DETOURNAY E, HUANG H. An analytical model for the indentation of rocks by blunt tools[J]. Rock Mechanics and Rock Engineering , 2000, 33 (4) : 267–284. DOI:10.1007/s006030070003 |

| [9] | CHEN L H, LABUZ J F. Indentation of rock by wedge-shaped tools[J]. International Journal of Rock Mechanics and Mining Sciences , 2006, 43 (7) : 1023–1033. DOI:10.1016/j.ijrmms.2006.03.005 |

| [10] | 李夕兵. 岩石动力学基础与应用[M]. 北京: 科学出版社 ,2014 : 176 -217. LI Xibing. Rock dynamics fundamentals and applications[M]. Beijing: Science Press , 2014 : 176 -217. |

| [11] | 李玮, 闫铁, 张志超, 等. 高频振动钻具冲击下岩石响应机理及破岩试验分析[J]. 石油钻探技术 , 2013, 41 (6) : 25–28. LI Wei, YAN Tie, ZHANG Zhichao, et al. Rock response mechanism and rock breaking test analysis for impact of high frequency vibration drilling tool[J]. Petroleum Drilling Techniques , 2013, 41 (6) : 25–28. |

| [12] | 王明波, 王瑞和, 陈炜卿. 单个磨料颗粒冲击岩石过程的数值模拟研究[J]. 石油钻探技术 , 2009, 37 (5) : 34–38. WANG Mingbo, WANG Ruihe, CHEN Weiqing. Numerical simulation study of rock breaking mechanism and process under abrasive water jet[J]. Petroleum Drilling Techniques , 2009, 37 (5) : 34–38. |

| [13] | 刘希圣. 钻井工艺原理:上册[M]. 北京: 石油工业出版社 ,1988 : 50 -77. LIU Xisheng. Principles of drilling technology:volume Ⅰ[M]. Beijing: Petroleum Industry Press , 1988 : 50 -77. |

| [14] | MARSHALL D B, LAWN B R, EVANS A G. Elastic/plastic indentation damage in ceramics:the lateral crack system[J]. Journal of the American Ceramic Society , 1982, 65 (11) : 561–566. DOI:10.1111/jace.1982.65.issue-11 |

| [15] | MARSHALL D B. Geometrical effects in elastic/plastic indentation[J]. Journal of the American Ceramic Society , 1984, 67 (1) : 57–60. |

| [16] | HUANG Haiying, DETOURNAY E. Discrete element modeling of tool-rock interaction Ⅱ:rock indentation[J]. International Journal for Numerical and Analytical Methods in Geomechanics , 2013, 37 (13) : 1930–1947. DOI:10.1002/nag.v37.13 |

| [17] | AKBARI B,BUTT S D,MUNASWAMY K,et al.Dynamic single PDC cutter rock drilling modeling and simulations focusing on rate of penetration using distinct element method[R].ARMA-11-379,2011. |

| [18] | 谭青, 张魁, 周子龙, 等. 球齿滚刀作用下岩石裂纹的数值模拟与试验观测[J]. 岩石力学与工程学报 , 2010, 29 (1) : 163–169. TAN Qing, ZHANG Kui, ZHOU Zilong, et al. Numerical simulation and experimental observation of rock cracks under action of spherical tooth hob cutting[J]. Chinese Journal of Rock Mechanics and Engineering , 2010, 29 (1) : 163–169. |

| [19] | 谭青, 徐孜军, 夏毅敏, 等. 盾构切刀作用下岩石动态响应机制的数值模拟研究[J]. 岩土工程学报 , 2013, 35 (2) : 235–242. TAN Qing, XU Zijun, XIA Yimin, et al. Numerical simulation of dynamic response mechanism of rock by shield machine cutters[J]. Chinese Journal of Geotechnical Engineering , 2013, 35 (2) : 235–242. |

| [20] | 朱焕春. PFC及其在矿山崩落开采研究中的应用[J]. 岩石力学与工程学报 , 2006, 25 (9) : 1927–1931. ZHU Huanchun. PFC and application case of caving study[J]. Chinese Journal of Rock Mechanics and Engineering , 2006, 25 (9) : 1927–1931. |