2. 中海油能源发展股份有限公司工程技术分公司, 广东湛江 524057

2. CNOOC EnerTech-Drilling & Porduction Co., Zhanjiang, Guangdong, 524057, China

高压油气井在尾管固井时,由于地层流体高压及地质特性复杂,极易发生环空气窜导致的井口带压问题[1-5],而该问题制约了高温高压气田的开发。随着南海莺歌海盆地中深层高温高压气田获得商业发现,国内海上高温高压气田的开发提上日程,但海上油气田开发受海洋环境限制,通常只能在固定的平台设施上钻丛式井进行开发,平台面积有限,井槽集中,一旦发生环空带压问题,将严重影响生产安全,甚至造成重大事故,如何避免气窜带来的环空带压问题将是海上高温高压气田开发的关键[6-9]。为防止气窜,国内陆上油田在水泥浆配方、水泥外加剂及固井工艺方面进行了研究,形成了适应于不同地区固井需求的防气窜固井技术,如川东北龙岗地区的碳酸盐岩油气藏高温防窜防腐固井技术、四川普光气田超高压防气窜尾管固井技术等,在一定程度上解决了高温高压气井固井所面临的一些问题[10-16],但是海上高温高压气田开发尚处于起步阶段,对于高温、高压、高含CO2情况下水泥浆及固井工艺的研究还不多。因此,为了提高高温高压气井尾管固井质量,笔者研发了新型抗高温高密度水泥浆及高密度高效清洗液,同时采用旋转尾管固井工艺,形成了高温高压气井尾管固井技术,并在莺歌海盆地东方13-1气田高温高压生产井固井中进行了应用,并取得良好的应用效果。

1 东方13-1气田固井难点1) 高温高压气藏地层压力系数高达2.0,固井时易发生气窜,严重影响固井质量。

2) 尾管与套管重叠段间隙最大19.49 mm,最小5.40 mm,Φ177.8 mm尾管与裸眼环空间隙19.05 mm,并且由于水泥浆密度高达2.20 g/cm3,固井时会产生较高的循环压耗,在安全密度窗口较窄的情况下,易造成水泥浆压漏薄弱地层而发生漏失。

3) 斜井段尾管居中难度大,存在套管偏心问题,如果不进行有效预防,会因井眼清洗效果差而影响顶替效率。

4) 高密度钻井液固相含量高,滤饼韧而厚,导致滤饼清除困难,易造成水泥胶结质量差。此外,水基钻井液润滑性差,摩阻较大,易造成尾管下入困难。

5) 目的层CO2含量高达50%,开发过程中CO2将对固井水泥石产生腐蚀作用,不断降低水泥石强度并增大水泥石的渗透率等,易导致水泥环封隔地层和保护套管的作用逐渐降低甚至失效。

2 尾管固井关键技术针对东方13-1气田的固井难点,从提高滤饼清除效率和水泥胶结质量,增强水泥浆的防腐、防窜性能以及可提高固井质量的配套工艺措施等方面进行了研究。

2.1 高密度高效清洗液气井Φ215.9 mm井段完钻后钻井液密度为1.95~2.00 g/cm3,井壁会附着较厚的滤饼,如果滤饼清除效果不好,会影响水泥胶结质量。为提高清洗效果,冲洗液应具备有效的滤饼冲洗能力。为此,选用粗细颗粒搭配合理的加重剂,模拟砂轮打磨原理来解决高密度粗砂易沉淀的问题。通过大量的室内试验,优选出密度为1.95 g/cm3的高效冲洗液,其配方为:1.0%消泡剂+1.0%降滤失剂+35.0%清洗液+铁矿粉(1 200目∶250目=70∶30);优选出密度为2.05 g/cm3的隔离液,其配方为:1.0%消泡剂+0.6%隔离液+5.0%悬浮剂+10.0%清洗液+1 200目铁矿粉+重晶石粉。室内采用旋转黏度计对高效冲洗液的效果进行了模拟测试,结果表明,与常规冲洗液相比,高密度高效冲洗液清洗后的仪器表面滤饼附着量少且光洁,冲洗效率达到85%以上,冲刷效果更好。

2.2 抗高温高密度水泥浆针对东方13-1气田气井井底温度、地层压力和CO2含量高的地层特性,在常规水泥浆基础上,引入新型胶乳颗粒,添加非渗透剂、超细颗粒及膨胀剂,增强水泥浆的非渗透性和抗CO2腐蚀性能,并应用颗粒级配技术进行颗粒粒径优化,研发了密度2.20 g/cm3的抗高温高密度水泥浆,其配方为:水泥+35.0%硅粉+0.5%消泡剂+2.0%分散剂+3.5%降滤失剂+1.5%纳米增强剂+4.0%胶乳+6.0%增强剂+0.7%高温缓凝剂+2.0%高温膨胀剂+0.5%胶乳消泡剂+35.0%铁矿粉(250目)+55.0%铁矿粉(1 200目)+56.5%水,加重至密度为2.20 g/cm3,基本性能见表 1。

| 测量温度/℃ | 测量压力/MPa | 密度/(g·cm-3) | 稠化时间/h | API滤失量/mL | 24 h抗压强度/MPa | 塑性黏度/(mPa·s) | 屈服值/Pa |

| 120 | 45 | 2.20 | 4.0 | 25.0 | 14.2 | 0.165 | 11 |

| 160 | 60 | 2.20 | 3.2 | 39.6 | 15.1 | 0.171 | 12 |

由表 1可以看出:该水泥浆在160 ℃和60 MPa条件下的滤失量为39.6 mL,降滤失效果良好,24 h抗压强度达到15.1 MPa。

2.2.1 防气窜性能利用Halliburton公司评价水泥浆防气窜性能的经验公式计算抗高温高密度水泥浆的防气窜系数,评价其防气窜能力。Halliburton公司的防气窜系数计算公式为:

|

(1) |

其中

|

(2) |

式中:SPN为水泥浆防气窜系数;A为阻力变化系数; QAPI为水泥浆API滤失量,mL;t100,t30分别为水泥浆稠度达到100 Bc和30 Bc所需的时间,s。

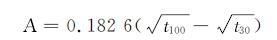

式(1)反映了水泥浆滤失量及水泥浆凝固过程中阻力变化系数A对气窜的影响,A值越小,SPN值也越小,防气窜能力越强。根据经验,SPN值小于3时,水泥浆防气窜的效果好。根据式(1)计算得到,抗高温高密度水泥浆在160 ℃、60 MPa条件下的SPN值为0.59,防气窜效果良好。该水泥浆在160 ℃、60 MPa条件下的稠化曲线如图 1所示,可看出该水泥浆呈近似直角稠化,防气窜效果良好。

|

| 图 1抗高温高密度水泥浆稠化曲线 Fig.1Thickening curve of high-density temperature-resistance cement slurry |

使用高温高压水泥石腐蚀评价装置评价抗高温高密度水泥浆的防CO2腐蚀性能,试验温度160 ℃,压力21 MPa,CO2分压15 MPa。18个月的腐蚀试验表明,胶乳加量4%的水泥石腐蚀深度较普通水泥石降低10%,随着胶乳加量增大,水泥石腐蚀速率呈降低趋势(见表 2)。由于胶乳加量增大会降低水泥石的抗压强度,因此优选胶乳加量为4%。经过回归分析测得的18个月的腐蚀深度数据,可以得出20年后普通水泥石的腐蚀深度为22.7 mm,胶乳加量4%的水泥石腐蚀深度为15.6 mm,可见水泥浆添加胶乳可以有效延缓CO2对水泥石的腐蚀。

| 腐蚀时间/月 | 不同胶乳加量水泥石的腐蚀深度/mm | ||||

| 0 | 4% | 8% | 12% | 18% | |

| 1 | 2.5 | 2.5 | 2.3 | 1.8 | 0.2 |

| 2 | 3.5 | 3.4 | 3.2 | 2.4 | 0.4 |

| 3 | 4.0 | 4.0 | 3.6 | 2.1 | 0.5 |

| 6 | 5.2 | 4.8 | 4.4 | 1.8 | 0.6 |

| 9 | 6.1 | 5.5 | 5.0 | 1.6 | 0.7 |

| 12 | 6.8 | 6.1 | 4.5 | 1.4 | 0.8 |

| 15 | 7.3 | 6.6 | 3.2 | 1.2 | 0.9 |

| 18 | 7.8 | 6.9 | 3.1 | 1.1 | 1.0 |

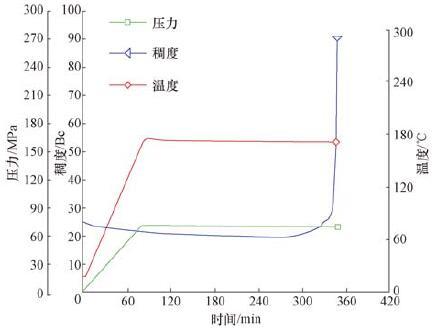

采用FLEX-LOCK型液压式尾管悬挂器,该悬挂器采用旋转型的滚锥轴承总成,坐挂后可实现尾管旋转,其卡瓦在施加轴向载荷时可大幅降低上层套管和悬挂器锥形体的应力,采用内嵌式卡瓦能提供最大的液流旁通面积(见图 2)。液压释放送入工具在处于拉伸、压缩或平衡状态时均可以顺时针旋转尾管。封隔系统能保证坐封工具管柱与尾管顶部之间的双向密封,封隔器可以承受高速循环的抽汲压力,确保井眼寿命和尾管顶部的密封性,密封元件采用糙面设计可以抵抗高循环速率下的抽汲作用和机械损伤,从而实现较快的尾管下入速度。

|

| 图 2可旋转尾管悬挂器的基本结构 Fig.2Basic structure of rotating line hanger |

尾管串组合为引鞋+1根尾管+双浮箍短节+止胶塞球座+尾管串+悬挂器+封隔器+回接筒+Φ127.0 mm送入钻杆。管串下到位后投球,通过固井泵加压实现坐挂、丢手及剪切球座。旋转尾管悬挂器通过其上的止推轴承实现坐挂后卡瓦以下部分在送入工具驱动下旋转,解决下套管遇阻技术难题。同时,尾管旋转可以使钻井液产生旋流,有利于冲刷井壁上的钻井液和滤饼,提高顶替效率,从而提高固井质量。

2.3.3 旋转扭矩及摩阻分析由于尾管旋转时会产生较大的扭矩,为不超过尾管上扣扭矩,现场实测了15和20 r/min时的扭矩和尾管停转时上提、下放的悬重,并利用Landmark软件的Wellplan模块反算尾管旋转时的扭矩,从而确定合理的转速,以避免超过尾管的安全上扣扭矩。

3 现场应用莺歌海盆地东方13-1气田开发一期共部署6口生产井,其中5口为定向井,1口为水平井,水深63.00 m,开发主要目的层为黄流组一段,储层温度144~151 ℃,储层地层压力系数1.91~2.00,平均完钻井深3 207.20 m,垂深2 867.10 m。6口井尾管段采用抗高温高密度水泥浆、带封隔器的尾管悬挂器、尾管单胶塞固井和单尾浆封固。水泥浆密度2.10~2.30 g/cm3,返至尾管悬挂器以上50.00 m,参考探井裸眼附加量100%。固井结束后,采用水泥胶结测井仪对6口井尾管段进行了SBT扇区测井,6口井固井质量合格率100%。下面以F3井为例说明现场施工情况。

F3井套管程序为Φ762.0 mm隔水导管+Φ508.0 mm套管+Φ339.9 mm套管+Φ244.5 mm套管+Φ177.8 mm尾管(回接至井口),完钻井深3 013.00 m,完钻井斜角30.5°,井底静止温度151 ℃,井底循环温度116 ℃,目的层最高孔隙压力系数1.93,完钻钻井液密度1.94 g/cm3。

3.1 尾管下入作业F3井完钻后起钻至坐挂位置,测钻具上提悬重864.0 kN,下放悬重727.0 kN,钻具转速为15 r/min时的旋转扭矩为24.0 kN·m。按要求连接提升工具、尾管悬挂器总成、球座/套管胶塞和尾管,井口测试坐封工具组合和密封组合正常,下放尾管。在引鞋到达裸眼段前,接顶驱循环,以确保没有碎屑进入尾管。以不超过50%坐挂压力的泵压进行循环,待循环压力稳定,环空返出正常后停泵。尾管下入过程中,下压4.5 kN无法通过遇阻点时,可以顺时针旋转尾管,但旋转扭矩不能大于0.8倍的尾管上扣扭矩,尾管一旦开始旋转,严禁突然释放扭矩,否则会导致送入工具紧急丢手。

3.2 判断坐挂及丢手成功与否在尾管串下至设计井深后,测试悬挂位置处的上提和下放悬重,通过悬重对比判断悬挂器是否正常坐挂。一般情况下,在下放尾管串过程中,悬重降至正常下放悬重后,不会再继续降低;若下放遇阻,可根据钻杆和套管的伸长量及下放距离和悬重下降的幅度判断悬挂器是否成功坐挂。

3.3 旋转尾管固井作业送入工具丢手后,循环钻井液清洗井眼,循环过程中以20~30 r/min的转速旋转管柱(旋转扭矩不超过0.8倍尾管上扣扭矩)。循环期间采用批量混浆罐配制水泥浆,按照固井施工程序注入清洗液、隔离液、混合水和水泥浆。顶替时,钻井泵以达到紊流要求、同时循环压耗低于上层套管鞋破裂压力的排量进行顶替至碰压。水泥浆出尾管鞋前,以10~20 r/min的速度旋转管柱,以提高顶替效率,固井施工顺利完成。

3.4 固井质量评价F3井的固井质量评价结果表明,主要目的层黄流组一段的IIb气组(2 955.00~2 982.50 m井段为高压气层)及重叠段封隔良好,固井质量合格,能够满足后期完井射孔要求(见表 3)。

| 井段/m | 水泥石强度/MPa | 声波变密度测井结果 | 固井评价 |

| 2 637.50~2 641.00 | 13.1 | 套管波无 | 良 |

| 2 641.00~2 644.00 | 13.8 | 套管波弱至无 | 优 |

| 2 644.00~2 943.00 | 28.3 | 套管波无 | 优 |

| 2 943.00~2 952.00 | 11.7 | 套管波弱至清晰 | 合格 |

| 2 952.00~2 965.50 | 28.3 | 套管波无 | 优 |

| 2 965.50~2 982.50 | 28.6 | 套管波无 | 优 |

1) 针对莺歌海盆地东方13-1气田高温高压气井固井要求,研发了抗高温高密度水泥浆及高密度高效清洗液,并配合旋转尾管固井工艺,形成了高温高压气井尾管固井技术。

2) 高温高压气井尾管固井技术在东方13-1气田6口井进行了现场应用,水泥胶结测井结果表明,尾管固井井段高压气层及重叠段封固质量均达到良好,有效降低了气井的环空带压风险,可为南海西部莺歌海盆地、琼东南盆地高温高压气田开发中的固井施工提供借鉴。

3) 研究抗高温高密度水泥浆时重点考虑了其防腐蚀和防气窜性能,未对开发过程中应变和温变引起的水泥石强度变化进行研究,需进一步研究开发周期内水泥环的完整性,以延长气井寿命。

| [1] | 管申, 鹿传世, 方满宗, 等. 莺歌海盆地高温低压定向井旋转尾管固井技术[J]. 石油钻探技术 , 2012, 40 (4) : 81–85. GUAN Shen, LU Chuanshi, FANG Manzong, et al. Rotating liner cementing technology for a directional well with high temperature and low pressure in Yinggehai Basin[J]. Petroleum Drilling Techniques , 2012, 40 (4) : 81–85. |

| [2] | 张金龙, 阮臣良, 郭朝辉, 等. 旋转尾管固井关键技术分析[J]. 石油机械 , 2011, 39 (5) : 88–91. ZHANG Jinlong, RUAN Chenliang, GUO Zhaohui, et al. Key rotating-liner cementing technique analyzing[J]. China Petroleum Machinery , 2011, 39 (5) : 88–91. |

| [3] | 赵良刚, 宋健. 旋转尾管固井工艺在深井中的应用[J]. 石油钻探技术 , 2006, 34 (6) : 39–41. ZHAO Lianggang, SONG Jian. Applications of the rotating-liner cementing technique in deep wells[J]. Petroleum Drilling Techniques , 2006, 34 (6) : 39–41. |

| [4] | 胡兴富, 李永和, 王国新. 旋转尾管固井工艺技术的研究与应用[J]. 石油钻采工艺 , 1997, 19 (3) : 25–27. HU Xingfu, LI Yonghe, WANG Guoxin. Study and application of cementing technology with rotating liner[J]. Oil Drilling & Production Technology , 1997, 19 (3) : 25–27. |

| [5] | 赵凤森, 贾晓斌. 提高水平井φ177.8 mm尾管固井质量的措施[J]. 石油钻采工艺 , 2002, 24 (6) : 18–20. ZHAO Fengsen, JIA Xiaobin. Improving the φ177.8 mm liner cementing quality in horizontal well[J]. Oil Drilling & Production Technology , 2002, 24 (6) : 18–20. |

| [6] | 李延伟, 李智勃, 邓子波, 等. 胜科1井φ139.7 mm尾管及回接固井工艺技术[J]. 石油钻探技术 , 2007, 35 (6) : 30–33. LI Yanwei, LI Zhibo, DENG Zibo, et al. φ139.7 mm liner and tieback cementing technique of Well Shengke-1[J]. Petroleum Drilling Techniques , 2007, 35 (6) : 30–33. |

| [7] | 罗宇维, 张光超, 刘云华, 等. 海洋高温高压气井固井防气窜水泥浆研究[J]. 西南石油学院学报 , 2001, 23 (6) : 18–20. LUO Yuwei, ZHANG Guangchao, LIU Yunhua, et al. Cement slurry study for cementing preventing gas channeling at HTHP in gas well[J]. Journal of Southwest Petroleum Institute , 2001, 23 (6) : 18–20. |

| [8] | 王建全, 刘国祥, 王红, 等. 超高压防气窜尾管固井回接装置关键技术[J]. 石油钻探技术 , 2015, 43 (3) : 125–129. WANG Jianquan, LIU Guoxiang, WANG Hong, et al. Critical tieback equipment techniques for preventing gas channeling during liner cementing in ultrahigh pressure wells[J]. Petroleum Drilling Techniques , 2015, 43 (3) : 125–129. |

| [9] | 郭小阳, 张凯, 李早元, 等. 超深井小间隙安全注水泥技术研究与应用[J]. 石油钻采工艺 , 2015, 37 (2) : 39–43. GUO Xiaoyang, ZHANG Kai, LI Zaoyuan, et al. Research and application of safe cementing technology in ultra-deep wells of small clearance[J]. Oil Drilling & Production Technology , 2015, 37 (2) : 39–43. |

| [10] | 孙坤忠, 陶谦, 周仕明, 等. 丁山区块深层页岩气水平井固井技术[J]. 石油钻探技术 , 2015, 43 (3) : 55–60. SUN Kunzhong, TAO Qian, ZHOU Shiming, et al. Cementing technology for deep shale gas horizontal well in the Dingshan Block[J]. Petroleum Drilling Techniques , 2015, 43 (3) : 55–60. |

| [11] | 李早元, 李进, 刘健, 等. 基于土壤学的胶凝态水泥浆孔隙度测试方法[J]. 石油钻采工艺 , 2015, 37 (3) : 43–47. LI Zaoyuan, LI Jin, LIU Jian, et al. Method for testing porosity of gelled cement slurry based on soil science[J]. Oil Drilling & Production Technology , 2015, 37 (3) : 43–47. |

| [12] | 朱荣东, 周建良, 张玉亭, 等. 深水表层无隔水管固井用玻璃纤维管优化设计[J]. 石油钻采工艺 , 2015, 37 (1) : 50–52. ZHU Rongdong, ZHOU Jianliang, ZHANG Yuting, et al. Optimized design of fiber-glass pipe used in riserless deepwater surface cementing[J]. Oil Drilling & Production Technology , 2015, 37 (1) : 50–52. |

| [13] | 张春杰, 罗俊丰, 叶吉华, 等. 深水钻井表层套管固井井口稳定性及防下沉实践[J]. 石油钻采工艺 , 2015, 37 (1) : 53–55. ZHANG Chunjie, LUO Junfeng, YE Jihua, et al. Wellhead radial stability and anti-sinking practices of surface casing cementation of deepwater drilling[J]. Oil Drilling & Production Technology , 2015, 37 (1) : 53–55. |

| [14] | 冯丽莹, 郭朝辉, 陈志峰, 等. 尾管固井用牵制短节的研制与应用[J]. 石油钻探技术 , 2014, 42 (6) : 106–110. FENG Liying, GUO Zhaohui, CHEN Zhifeng, et al. Development and application of a holddown sub for liner cementing[J]. Petroleum Drilling Techniques , 2014, 42 (6) : 106–110. |

| [15] | 张宇, 刘明峰, 熊腊生, 等. 旋转固井技术在特殊井眼条件下的应用研究[J]. 石油钻采工艺 , 2015, 37 (1) : 40–42. ZHANG Yu, LIU Mingfeng, XIONG Lasheng, et al. Research on application of rotary cementing technology under special wellbore conditions[J]. Oil Drilling & Production Technology , 2015, 37 (1) : 40–42. |

| [16] | 覃毅, 党冬红, 刘晓贵, 等. 盐穴储气库楚资1井φ244.5 mm套管固井技术. 石油钻采工艺[M]. ,2015 : 51 -53. QIN Yi, DANG Donghong, LIU Xiaogui, et al. φ244.5 mm casing cementing technology on Well Chuzi-1 in salt-cavern gas storage. Oil Drilling & Production Technology[M]. , 2015 : 51 -53. |