2. 中国石化石油工程技术研究院, 北京 100101

2. Sinopec Research Institute of Petroleum Engineering, Beijing, 100101, China

旋转冲击是一种有效提高破岩效率和机械钻速的破岩方式,目前常见的旋转冲击钻井工具主要分为液动式、风动式和电动式等,在岩土钻凿工程中得到广泛应用[1-4]。在石油钻井中,特别是在中深井钻井中井下工况恶劣,只有依靠钻井液水力驱动的液动式旋转冲击钻井工具得到一定应用,但存在深井水功率不足和工具的稳定性问题,制约了其进一步推广。目前,螺杆钻具具有高效和技术成熟的特点,螺杆钻具复合钻井技术也广泛应用于深井钻井提速。基于螺杆复合钻井技术与冲击钻井技术相结合的思路,笔者设计了一种基于螺杆钻具驱动、适合深井钻井提速的机械式旋冲钻井工具,建立了冲击功和冲击频率的计算模型,并对关键参数进行了计算和优化。

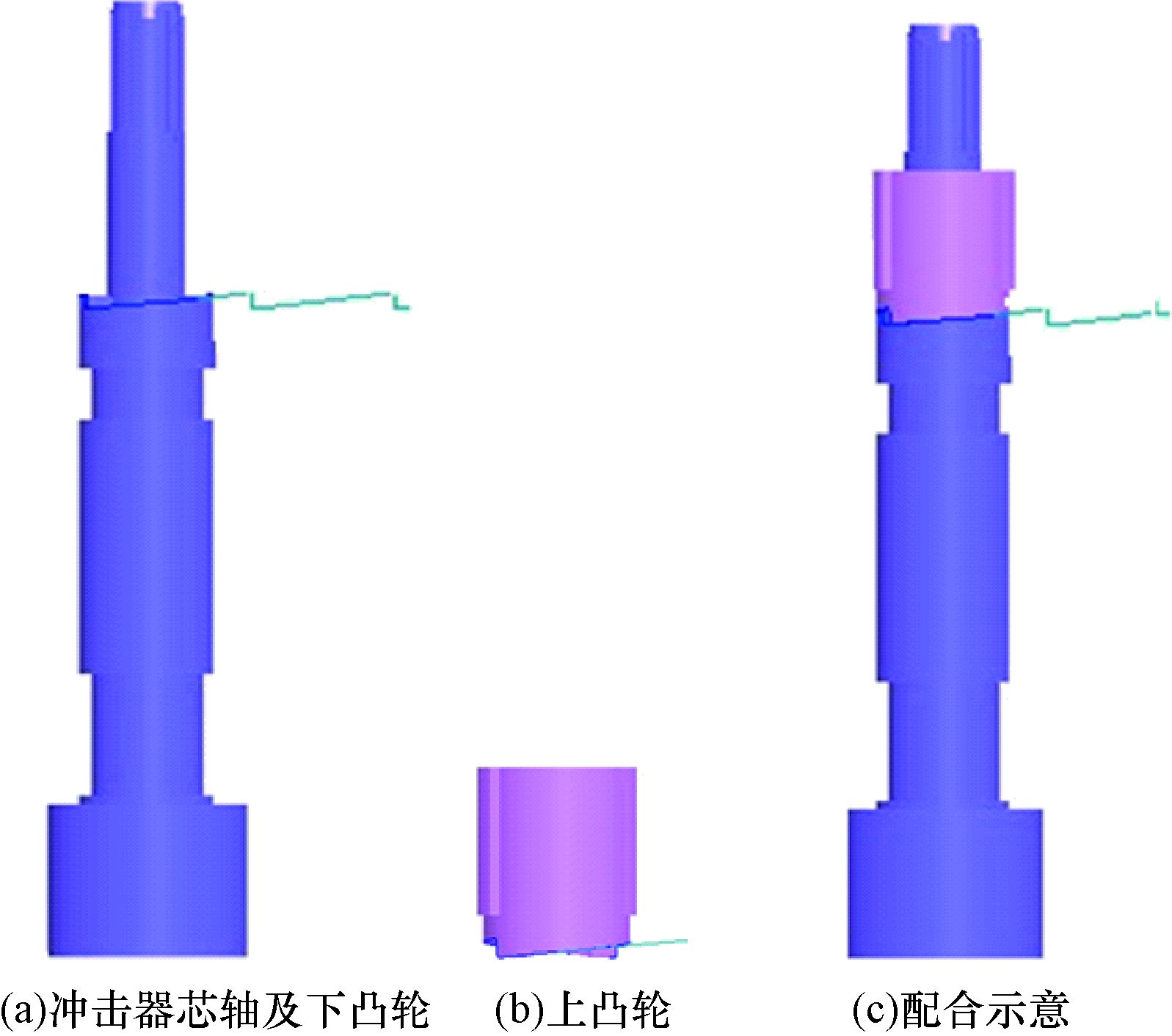

1 工具基本结构基于螺杆钻具驱动的机械式旋冲钻井工具的下凸轮与冲击器芯轴连接为一体,上凸轮套入芯轴、并与下凸轮形成啮合机构(见图 1)。芯轴上端通过花键连接螺杆转子,提供旋转动力,下端接钻头,上凸轮上端连接螺杆定子及钻柱。钻井液驱动螺杆转子转动时,同时带动芯轴及钻头旋转,下凸轮推动上凸轮及钻柱等从动件往复运动。从动件在下行过程中,在钻压及自身重量的作用下冲击下凸轮,将冲击能传递给钻头,从而实现旋转和冲击联合破岩,有效提高钻井速度。

|

| 图1 旋冲钻井工具基本结构 Fig.1 Basic structure of the rotary percussion drilling tool |

旋冲的关键部件是凸轮机构,其主要功能是将螺杆钻具传递给凸轮的扭矩转换为从动件沿凸轮轴线往复运动的动力。

经过研究对比,采取将等速运动和正弦加速运动相组合的方式,设计出改进型等速运动规律的凸轮轮廓设计方案。该设计方案具有适中的动力特征,并便于加工。以1周2个齿数的设计为例,将圆柱凸轮沿基圆展开,可以清楚地看到凸轮轮廓轨迹,为便于计算,在进行参数计算时可将1个周期内的凸轮面轮廓线简化为斜面(见图 2)。

|

| 图2 圆柱凸轮沿基圆展开的轮廓线(2个周期) Fig.2 Expanded outline of the cylindrical cam along the base circle (two cycles) |

冲击功是旋冲钻井工具的核心参数之一,单次冲击功的大小可以衡量每次冲击的强度,国内学者对冲击功计算模型进行了深入研究[5-7],笔者重点研究了旋冲钻井工具在直井中的单次冲击功计算模型及其规律。

2.1 冲击功的计算 2.1.1 钻柱轴向形变计算模型下凸轮将旋转动力转换为推动上凸轮上行的推力,上部钻柱受到压缩发生形变,机械能转化为钻柱的势能,当将钻柱推到最高点时,钻柱势能突然释放,冲击下凸轮,形成冲击力。

当旋冲钻井工具用于下部钻具组合进行正常钻进的时候,钻压为p1,钻柱下端被下面旋转凸轮的斜面推动,由最低点上升至最高点时,位移为一个推程h,此时钻压增大到p2,整个钻柱(主要为钻铤和钻杆组成)的整体长度被压缩ΔL,设井底为刚性,则ΔL=h(见图 3)。分析该过程中的能量转换可知:

|

| 图3 直井钻柱受力变形示意 Fig.3 Schematic diagram of the deformation of the drill string under stresses in vertical wells |

正常钻井情况下,整个钻柱均为弹性变形,在钻柱被上推的过程中,反作用在钻柱底端的钻压由p1增大到p2,钻柱被压缩ΔL,机械能转换为钻柱的势能,当压缩被释放时,该势能转化钻头冲击地层的冲击功。为了计算旋冲钻井工具单次产生的冲击功,以整个钻柱为研究对象建立力学模型。

整个钻柱简化为钻杆和钻铤2部分,两端均为固定约束。钻柱在井眼中受到自重、液柱压力、钻压和外力的作用[8],由此会在钻柱内部引起内应力。黄根炉等人[9]对钻柱在钻进中的载荷与变形规律的研究结果表明:钻柱轴向变形包括钻柱有效轴向力、三向等值液压共同引起的轴向变形和钻柱失稳产生螺旋屈曲时的钻柱轴向长度变化。钻柱轴向伸长计算较为复杂,因冲击器绝大多数在垂直井中应用,笔者仅以二维直井为例讨论在钻柱内外液压相等(均为静水柱压力)情况下的复合钻柱轴向变形问题。由文献[9]可知,垂直井段由三向等值液压引起的轴向变形与钻压无关,且正常钻压一般不会超过螺旋屈曲临界压力,此时螺旋屈曲钻柱变形为0,因此不需要考虑这2种情况,只需计算直井中钻柱有效轴向力引起的轴向变形:

钻铤在不同情况下的变形量为:

钻杆在不同情况下的变形量为:

垂直井眼中,钻柱的变形仅取决于有效轴向力引起的轴向变形,高点与低点时,钻柱总变形量的差(即凸轮推程h)为钻杆和钻铤的变形量之和,即:

由式(8)可得:

在钻柱推高过程中,凸轮斜面对钻柱底端的推力(大小和钻压相等)由p1增加到p2,钻柱的变形量差值等于钻柱底端位移差h,这一过程中钻柱的弹性势能增加,过最高点后弹性势能释放,冲击凸轮并传递给钻头及岩石,因此冲锤所释放的冲击功可以看成钻柱压缩所获得的动能,也等于推力在钻柱推高过程中所做的功W(如图 4所示,W等于图中梯形的面积)。

|

| 图4 冲击功计算方法示意 Fig.4 Schematic diagram for the calculation of percussion power |

则冲击功的计算公式为:

由式(10)可以得出,在钻柱结构确定时,单次冲击功仅是推程和初始钻压的函数。

2.2 冲击频率的计算当凸轮齿数为n个时,螺杆钻具带动凸轮每转动一周就实现钻柱往复运动n次,则冲击频率计算公式为:

正常钻进某直井时,钻柱上部有若干根钻杆,外径127.0 mm,内径112.0 mm;钻柱下部钻铤长100 m,外径165.1 mm,内径71.4 mm。井眼直径215.9 mm,旋转钻进钻压0~200 kN,凸轮推程为10 mm,已知钻柱钢材的弹性模量为206 GPa。

当井深不大于100 m时,钻柱全部为钻铤,钻压差随井深(约为钻铤长度)的变化见表 1。

| 井深/m | 钻压差/kN | 井深/m | 钻压差/kN | |

| 10 | 3 584.4 | 60 | 597.4 | |

| 20 | 1 792.2 | 70 | 512.1 | |

| 30 | 1 194.8 | 80 | 448.1 | |

| 40 | 896.1 | 90 | 398.3 | |

| 50 | 716.9 | 100 | 358.4 |

当井深大于100 m时,钻柱中钻铤长度为100 m,其余为钻杆,钻压差随钻杆长度的变化关系见表 2。

| 井深/m | 钻杆长度/m | 钻压差/kN | 井深/m | 钻杆长度/m | 钻压差/kN | |

| 110 | 10 | 221.5 | 300 | 200 | 26.8 | |

| 120 | 20 | 160.3 | 400 | 300 | 18.3 | |

| 130 | 30 | 125.6 | 600 | 500 | 11.2 | |

| 140 | 40 | 103.2 | 800 | 600 | 8.1 | |

| 150 | 50 | 87.6 | 1 000 | 900 | 6.3 | |

| 160 | 60 | 76.1 | 1 200 | 1 100 | 5.2 | |

| 170 | 70 | 67.3 | 1 400 | 1 200 | 4.4 | |

| 180 | 80 | 60.3 | 1 600 | 1 500 | 3.8 | |

| 190 | 90 | 54.6 | 1 800 | 1 700 | 3.4 | |

| 200 | 100 | 49.9 | 2 000 | 1 900 | 3.0 |

从表 1和表 2可以得出以下规律:

1) 井深为0~500 m时,钻柱分别在高、低端时的钻压差随着井深增加而迅速降低,井深大于500 m后逐渐趋于0。

2) 井深在100 m以内时,钻柱全部为钻铤,钻铤刚性大,若使钻铤发生10 mm变形,需要巨大推力。但因为钻柱顶部并非固定端约束,实际最大钻压只是钻铤的浮重,且实际钻井时,井深100 m以内一般为表层钻进,不会采用旋冲钻进方式,所以不会发生这种情况。

3) 井深大于100 m时,钻柱下部为100 m钻铤,上部为若干根钻杆,钻杆刚性相对较小,钻柱发生10 mm轴向变形所需要增加的推力随着钻杆长度的增加而迅速下降。因此当井深超过一定深度后,可以用钻压值乘以凸轮推程h,进行冲击功的简便计算。

4) 基于螺杆钻具驱动的新型机械式旋冲钻井提速工具不适合采用全部由大刚性钻铤组成的钻柱,至少需要加入长度100 m的127.0 mm钻杆(或特定数量的其他型号钻杆),因此可以满足绝大部分直井的钻井要求。

不同钻压下冲击功和钻柱长度(即井深)的关系如图 5所示。

|

| 图5 不同钻压下冲击功与钻柱长度的关系 Fig.5 The relationship between percussion power and the length of drill string under different WOB |

从图 5可以看出:1)在钻柱加入刚性较小的钻杆后,推程相同,冲击功迅速下降;当钻柱中加入500 m钻杆后,即钻柱长度达到600 m以后,冲击功趋于稳定。2)钻柱中加入500 m钻杆后,推动钻柱上移所需要的推力基本等于钻压,冲击功也近似等于钻压与推程的乘积,即与钻压成正比,钻柱长度对冲击功的影响可以忽略,因此在实际应用中,可以采用该方法简单计算冲击功的大小。3)基于冲击破岩理论研究结果,中硬地层破岩要求冲击功为300~450 J[10]。当推程为10 mm、实际钻压为40~60 kN时,新型机械式旋冲钻井工具的冲击功为400~600 J,完全可以满足中硬地层破岩需要。

4 样机测试为了验证新型机械式旋冲钻井工具的机理有效性和设计合理性,加工了一套工程样机,并在模拟试验井进行了测试。

测试过程中,先将整个工具提离井底约100 mm,开泵提高排量至7 L/s,待工作稳定后下放钻具并加钻压至40 kN,记录冲击频率、泵压、冲击力等参数;然后将钻压依次降至35,30,25,20,15,10和5 kN,并记录以上参数;加大排量至10 L/s,进行重复测试。测试结果如图 6所示。

|

| 图6 不同排量下最大冲击力与钻压的关系曲线 Fig.6 Relationship between the maximum impact force and WOB at different flow rates |

测试结果表明,该工具能够将螺杆的部分旋转动力转化为往复冲击力。装置拆卸后,上、下凸轮面均有一定程度的磨损,其他保持完好,表明装置结构功能达到了设计要求。所测最大冲击力与钻压成线性关系,不同排量下最大冲击力基本不变;其他条件一定的情况下,最大冲击力越大,冲击功越大,间接验证了冲击功计算模型的合理性。

5 结 论1) 新型机械式旋冲钻井工具以螺杆转动为驱动力,钻头能同时进行高速旋转与高频冲击,实现旋转和冲击联合破岩,达到提高钻速的目的。

2) 冲击功计算结果表明,钻柱结构确定时,单次冲击功仅是推程和初始钻压的函数,特别是当钻柱中存在足够数量钻杆时,冲击功与钻压值成正比,这一特性有助于在实际钻井过程中实时调整冲击功。

3) 工程样机测试结果表明,该工具能够将螺杆的部分旋转动力转化为往复冲击力,最大冲击力与钻压成线性关系,间接验证了冲击功计算模型的合理性。

4) 建立的冲击功计算模型适用于螺杆转速不高和直井钻井的情况,当转速较高时,钻柱纵向振动特性将影响冲击功的大小;另外,定向井及水平井中摩阻、扭矩也不能忽略,需要进一步研究这2种情况下的冲击功计算模型。

| [1] |

黄仁山.油气工业可借鉴的冲击回转钻进技术[J].石油钻探技术,1996,24(4):18-20,64. HUANG Renshan.The percussion rotary drilling technique that can be learned by oil and gas industry[J].Petroleum Drilling Techniques,1996,24(4):18-20,64. |

| [2] |

付加胜,李根生,田守嶒,等.液动冲击钻井技术发展与应用现状[J].石油机械,2014,42(6):1-6. FU Jiasheng,LI Gensheng,TIAN Shouceng,et al.The current development and application of hydraulic percussion drilling technology[J].China Petroleum Machinery,2014,42(6):1-6. |

| [3] |

李广国,索忠伟,王甲昌,等.射流冲击器配合PDC钻头在超深井中的应用[J].石油机械,2013,41(4):31-34. LI Guangguo,SUO Zhongwei,WANG Jiachang,et al.Application of jet hammer and PDC bit in superdeep well[J].China Petroleum Machinery,2013,41(4):31-34. |

| [4] |

刘天科.自激振荡式旋转冲击钻井工具在胜利油田的应用[J].石油钻采工艺,2012,34(4):54-56. LIU Tianke.Application of self-oscillating rotary percussion drilling tools in Shengli Oilfield[J].Oil Drilling & Production Technology,2012,34(4):54-56. |

| [5] |

蒋宏伟,刘永胜,翟应虎,等.旋冲钻井破岩力学模型的研究[J].石油钻探技术,2006,34(1):13-16. JIANG Hongwei,LIU Yongsheng,ZHAI Yinghu,et al.Research on rock-crushing mechanics model in rotary and percussive drilling[J].Petroleum Drilling Techniques,2006,34(1):13-16. |

| [6] |

闫铁,李玮,毕雪亮,等.一种基于破碎比功的岩石破碎效率评价新方法[J].石油学报,2009,30(2):291-294. YAN Tie,LI Wei,BI Xueliang,et al.A new evaluation method for rock-crushing efficiency based on crushing work ratio[J].Acta Petrolei Sinica,2009,30(2):291-294. |

| [7] |

陶兴华.液动射流式冲击器工作数学模型的建立[J].石油钻探技术,2005,33(1):44-47. TAO Xinghua.A mathematic model of hydraulic percussion tool[J].Petroleum Drilling Techniques,2005,33(1):44-47. |

| [8] |

韩志勇.垂直井眼内钻柱的轴向力计算及强度校核[J].石油钻探技术,1995,23(增刊1):8-13,84. HAN Zhiyong.Study on axial force calculating and strength testing for drilling in vertical holes[J].Petroleum Drilling Techniques,1995,23(supplement 1):8-13,84. |

| [9] |

黄根炉,韩志勇.设计井眼中钻柱轴向变形分析与计算[J].石油钻探技术,1999,27(6):4-5. HUANG Genlu,HAN Zhiyong.Analysis and calculations of axial deformation of drill string in borehole plan[J].Petroleum Drilling Techniques,1999,27(6):4-5. |

| [10] |

李国华,鲍洪志,陶兴华.旋冲钻井参数对破岩效率的影响研究[J].石油钻探技术,2004,32(2):4-7. LI Guohua,BAO Hongzhi,TAO Xinghua.Effects of drilling conditions on crushing rocks while rotary percussion drilling[J].Petroleum Drilling Techniques,2004,32(2):4-7. |