2. 中国石化胜利油田分公司东辛采油厂, 山东东营 257094

2. Dongxin Oil Production Plant, Shengli Oilfield Company, Sinopec, Dongying, Shandong, 257094, China

目前,稠油井通常采取电加热、热流体循环加热和稠油掺稀等技术措施降低原油黏度,增加原油流动性[1, 2, 3, 4, 5],这些技术措施虽然在一定程度上提高了稠油采收率,但是存在工艺复杂和投资较高的问题。稠油从油层流入井筒到举升至地面的过程中,因热损失造成温度下降,由于稠油黏度对温度很敏感而迅速升高,导致其进泵困难[6, 7]。为了提高稠油在井筒的举升效率,减小进泵阻力,提高稠油井产能,研究人员研究了井筒参数及生产参数对稠油井井筒温度场的影响并取得了一定的成果:单学军等人[8]分析了稠油开采中影响井筒温度的因素,认为油井产出液的比热对井筒温度影响最大,产出液的导热系数对井筒温度的影响次之,产出液的含水率及其密度对井筒温度的影响较小;姚传进等人[9]研究了影响高凝原油温度场的因素,认为油井的产液量、含水率和油管导热系数对井筒温度影响较大,生产时间对井筒温度的影响较小,且采用增产、隔热油管保温等措施可有效提高井筒温度。以Ramey模型[10]为基础,R.K.Sagar [11]、A.R.Hansan[12, 13]和J.Hagoort[14]等人对井筒温度场计算模型进行了大量研究,使井筒温度场计算模型日臻完善。其中,A.R.Hansan和C.S.Kabir[12, 13]建立了环空中对流导热情况下两相稳态井筒温度分布的近似方程,适用于井筒两相流温度预测。但截至目前,相关研究仅分析了井筒温度场的影响因素,并未对提高稠油井井筒温度的各参数进行优化,也未对稠油生产中油管类型及长度的选择提出实质性的建议。

为此,笔者基于传热学基本原理和井筒举升理论[15, 16],以东辛油田Y12X2X3井为例,采用计算稠油井井筒温度场的Hansan模型[17, 18],分析了井筒温度场及井温梯度分布状况,对影响稠油井井筒温度场的油管类型、长度、产液量等3项因素进行了优化,绘制了不同长度、不同级别保温油管对应的井口温度图版及不同产液量对应的井口温度图版,并针对东辛油田稠油开发提出了改善稠油井井筒温度场的工艺措施。

1 井筒温度场计算模型 1.1 模型的建立假设条件[19, 20]:1)油井以定产量生产;2)井筒到水泥环的传热为一维稳态传热,水泥环外缘到地层间的传热为一维非稳态传热,且不考虑井深方向的传热;3)动液面以上环空介质均匀分布,并且热物理性质不随压力下降而变化;4)忽略地层导热系数沿井深方向的变化;5)井壁为圆筒井壁;6)井筒管柱材料、结构、尺寸和热物理性质均匀一致;7)地层原始温度线性变化,地温梯度已知。

基于以上假设可得温度梯度方程为:

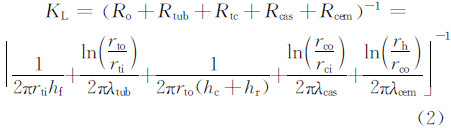

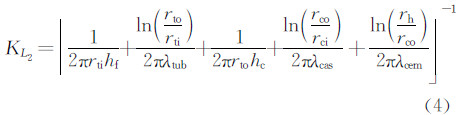

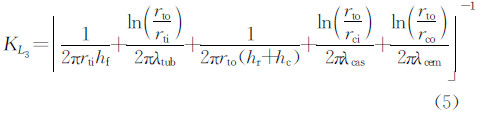

井筒到水泥环外壁间的总热阻包括油管内壁对流换热热阻、油管导热热阻、环空对流及辐射换热热阻、套管导热热阻和水泥环导热热阻,井筒到水泥环外壁间单位长度油管综合传热系数为总热阻的倒数,计算式为:

KL为井筒温度场的主要影响因素,反映了流体举升过程中单位长度油管的热损失量。不同井身结构对应的KL是不同的,因此KL是研究井筒温度场的关键。

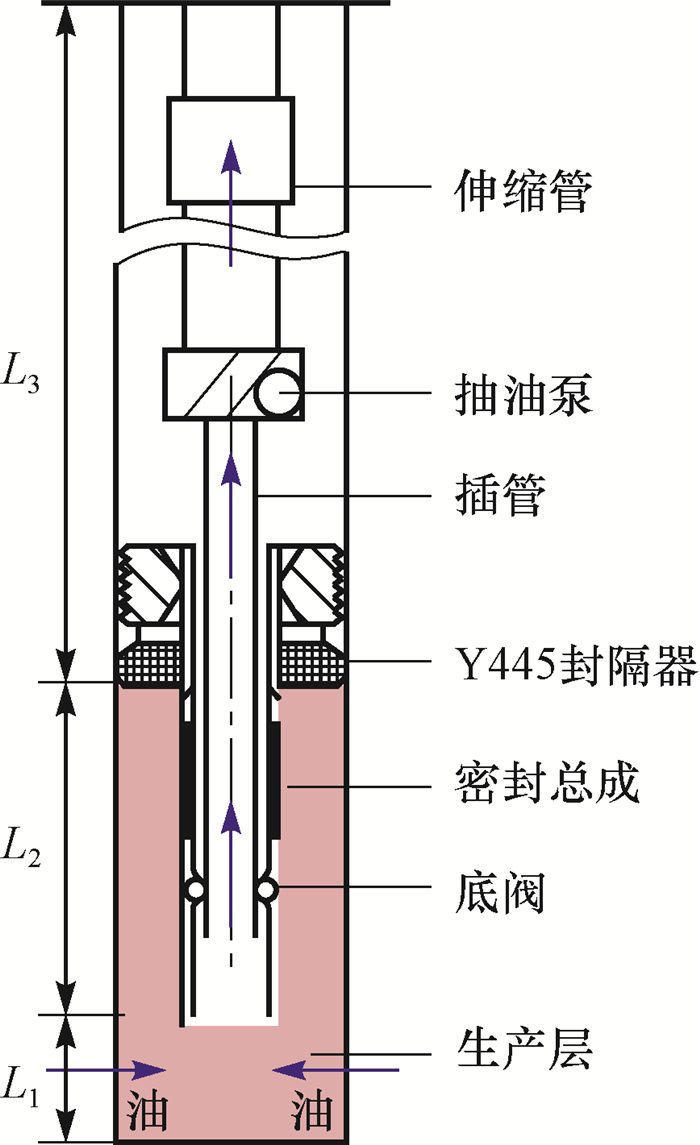

由于环空导热系数低于流体导热系数,较大的环空长度能减少流体热量损失,因此现场采用封隔器限制动液面深度,以增加环空长度(封隔器位置即实际动液面位置)。将井筒自下而上分为3段,各段的传热过程不同,传热系数也均不相同,从而导致热损失有差异。图 1为东辛油田Y12X2X3井井筒分段示意图(L1段的传热包括套管流体对流传热、套管壁导热和水泥环导热;L2段的传热包括油管流体对流传热、油管壁导热、环空液体传热、套管壁导热和水泥环导热;L3段的传热包括油管流体对流传热、油管壁导热、环空气体传热、套管壁导热和水泥环导热)。

|

| 图1 Y12X2X3井井筒分段示意 Fig.1 Wellbore intervals of Well Y12X2X3 |

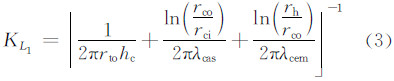

L1,L2和L3段传热系数KL1,KL2和KL3的计算式为:

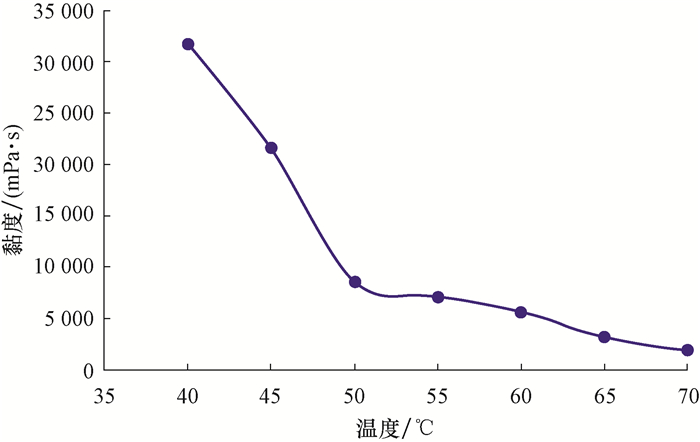

利用上述模型,对东辛油田典型稠油井Y12X2X3井进行了井筒温度场计算,并运用Orkiszewski方法[21, 22]计算井筒垂直管流的压力分布,得到井筒流体温度随深度的变化关系。Y12X2X3井钻穿稠油层沙二段108层,油层埋深2 230.00 m,油层厚度6.00 m,平均温度86.0 ℃;有杆泵位于井深1 850.00 m处,动液面深度2 000.00 m,地温梯度3.1 ℃/100m,井深2 236.00 m。该井目前产液量11.0 m3/d,先期采用了内衬油管进行保温,地层热扩散系数为0.003 5,地层导热系数为1.745 0 W/(m·℃),各井段传热系数见表 1,计算所采用的稠油黏温特性曲线见图 2。

| 井段 | 井深/m | 油套管壁导热系数/(W·m -1·℃ -1) | 环空辐射换热系数/(W·m -2·℃ -1) | 油管及环空对流传热系数/(W·m -2·℃ -1) | 水泥环导热系数/(W·m -1·℃ -1) |

| L 3 | 0~2 000.00 | 2.91 | 0.09 | 0.35 | |

| L 2 | 2 000.00~2 150.00 | 2.91 | 0.9 | 0.35 | |

| L 1 | 2 150.00~2 236.00 | 2.91 | 0.8 | 0.35 |

|

| 图2 Y12X2X3井稠油黏温特性曲线 Fig.2 Viscosity-temperature curves of heavy oil in Well Y12X2X3 |

Y12X2X3井实际井口温度为21.00 ℃,计算得到的井口温度为20.92 ℃,相对误差0.3%。选取同井组其他3口生产井进行温度场计算,计算结果见表 2。

| 井号 | 产液量/(m 3·d -1) | 动液面深度/m | 井口温度/℃ | 相对误差,% | |

| 实际 | 计算 | ||||

| Y12X2X6 | 26.3 | 951.00 | 21 | 19.95 | 5.0 |

| Y12X1X6 | 15.5 | 1 508.00 | 32 | 33.60 | 0.5 |

| Y12X23X | 8.4 | 1 212.00 | 21 | 21.34 | 1.6 |

由表 2可知,计算井口温度与实际井口温度的相对误差不超过5%,因此所建井筒温度场计算模型具有较高的精度。

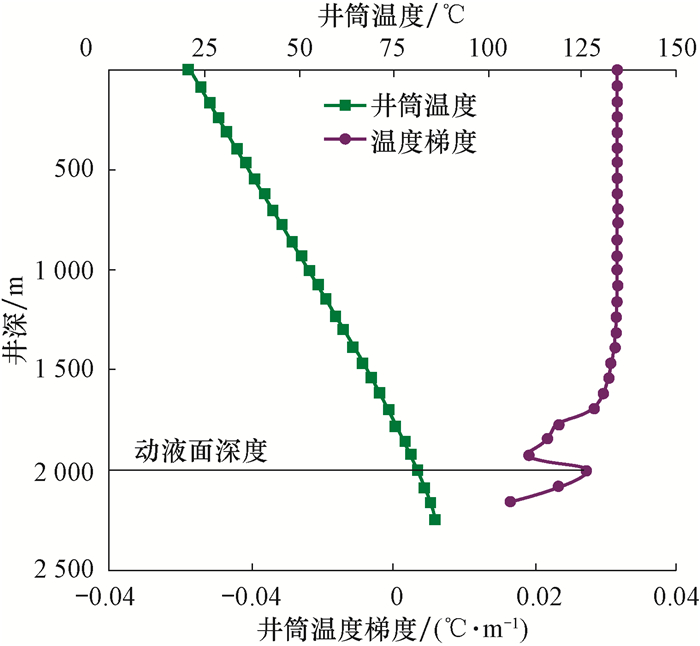

计算得到Y12X2X3井井筒温度分布曲线与井筒温度梯度曲线,见图 3。由图 3可知:由于井筒流体向地层传热,随着井深减小,井筒温度逐渐下降;原油流到井底后由于对流热损较大,井温梯度逐渐增大,井筒流体温度下降加快;原油到达动液面后,由于环空中空气导热系数比封隔器以深的液体低,井温梯度变小,井筒温度下降变缓;原油接近井口时,由于与地面空气相连通,井温梯度较大,井筒温度下降较快。由此可知,稠油井井筒的热量损失主要在动液面以上且靠近井口部位(L3段上端),因此降低井筒上部的热损失可以大幅度改善井筒温度场。

|

| 图3 井筒温度场曲线与井筒温度梯度曲线 Fig.3 Wellbore temperature curve and wellbore temperature gradient curve |

由于油管的导热系数、油管长度、产液量均对稠油井井筒温度场产生一定的影响,因此以东辛油田Y12X2X3井为例,分别对其进行优化。

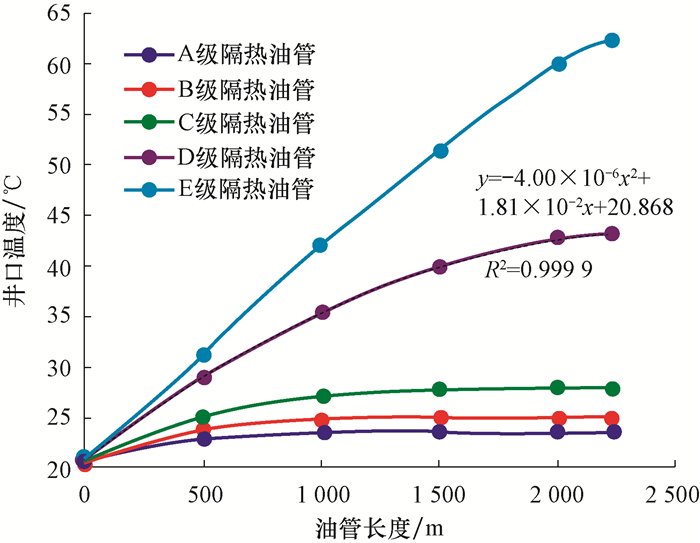

2.1 油管类型及长度优化Y12X2X3井在生产初期采用内衬油管,由于其导热系数较高而使保温效果不佳,需要选择导热系数较低的隔热油管。根据隔热油管的行业规定,按导热系数分为A,B,C,D和E 5个等级,其导热系数分别为0.08~0.06 ,0.06~0.04,0.04~0.02,0.020~0.006和0.006~0.002 W/(m·℃)[23]。计算采用上述5个保温级别隔热油管时的井口温度,结果见图 4(仅列出了D级隔热油管的回归函数)。

|

| 图4 采用5个保温级别隔热油管时的井口温度 Fig.4 Wellhead temperatures with deployment of insulation tubing with insulation performances at five different levels |

从图 4可以看出,随着油管导热系数变小,流体举升过程中的热量损失变小,井口温度就越高,而且导热系数越小井口温度提高幅度越大。全井段均采用隔热油管时:从A级到C级,井口温度升高4.46 ℃;从C级到D级,井口温度升高15.19 ℃;从D级到E级,井口温度升高19.30 ℃。可见,采用D级及以上隔热油管可有效提高井口流体温度,结合现场实际及经济性建议采用D级隔热油管。

由图 4中井口温度与D级隔热油管长度的关系曲线可回归得到一个二次函数关系式,由该关系式可以看出,隔热油管长度越长,井口温度越高,但随着隔热油管长度增加,井口温度的提高幅度减小。从图 4还可以看出,采用1 000 m隔热油管(即井筒上段采用隔热油管,井筒下段采用普通油管)时井口温度提高14.58 ℃,而全井段采用隔热油管时的井口温度仅比采用1 000 m隔热油管时提高7.75 ℃,说明隔热油管长度超过1 000 m时对井口温度的改善效果已不明显,再考虑到经济性等因素,隔热油管的长度选择1 000 m为宜。

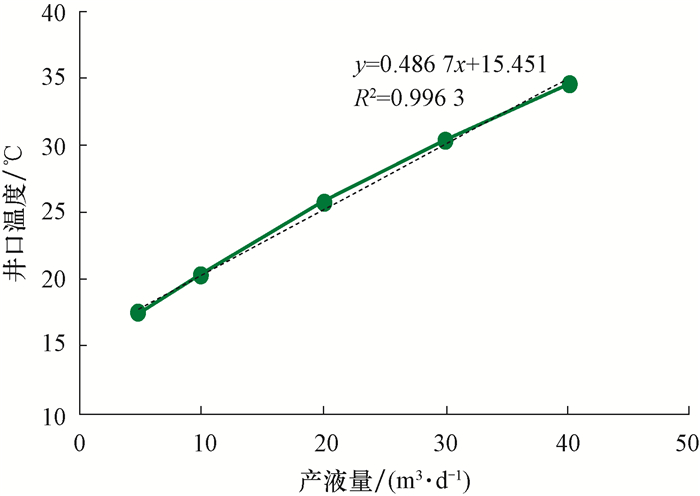

2.2 产液量优化采用普通油管生产时,计算产液量分别为5,10,20,30和40 m3/d时的井口温度,结果如图 5所示。

|

| 图5 不同产液量时的井口温度 Fig.5 Wellhead temperatures at different liquid-producing capacities |

从图 5可以看出,井口温度随产液量的增加基本呈线性增加的趋势,产液量每增加10 m3/d,井口温度平均提高5 ℃。分析认为,这是由于较高的产液量会缩短流体的举升时间,减少流体向地层的传热量,有助于提高井筒流体温度。根据Y12X2X3井的产能情况,建议将产液量提高到20 m3/d以有效提高井口温度。

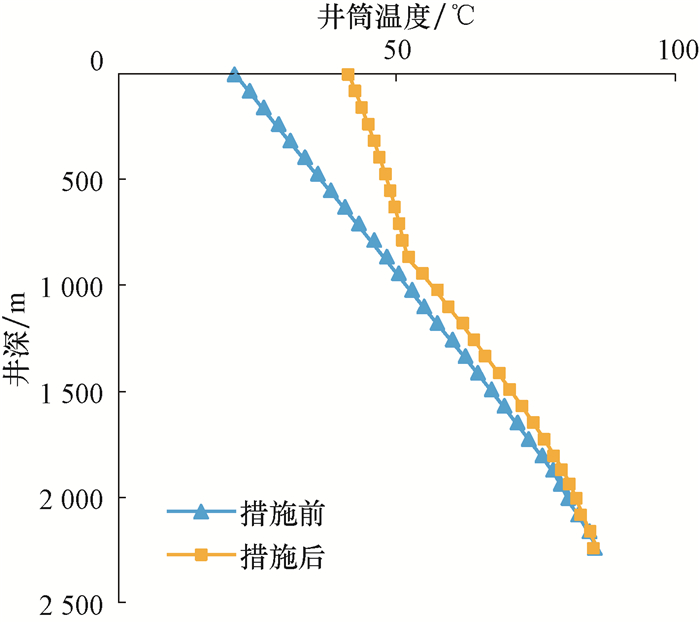

3 现场试验基于以上研究,Y12X2X3井采取了应用1 000 m长D级隔热油管、将产液量由11 m3/d提高到20 m3/d的保温措施,措施前后的井筒温度场如图 6所示。

|

| 图6 Y12X2X3井采用保温措施前后的井筒温度曲线 Fig.6 Wellbore temperatures of Well Y12X2X3 before and after deployment of insulation techniques |

由图 6可知,Y12X2X3井采取保温措施后的井筒温度得到有效改善,1 000 m以上井段温度场改善尤为明显。该井采取保温措施后,井口温度升高至41.5 ℃,较措施前井口温度升高了20.5 ℃,井筒温度改善效果非常显著。

从图 6还可看出,井深1 000 m处井筒原油温度为50 ℃。参照图 2所示的原油黏温曲线可知:温度高于50 ℃时,原油黏度较低,流动性较好;而当温度低于50 ℃时,原油黏度随温度降低变化幅度较大。可见,通过采取保温措施,Y12X2X3井井深1 000 m以浅井段原油黏度大幅度降低,原油流动性增强。

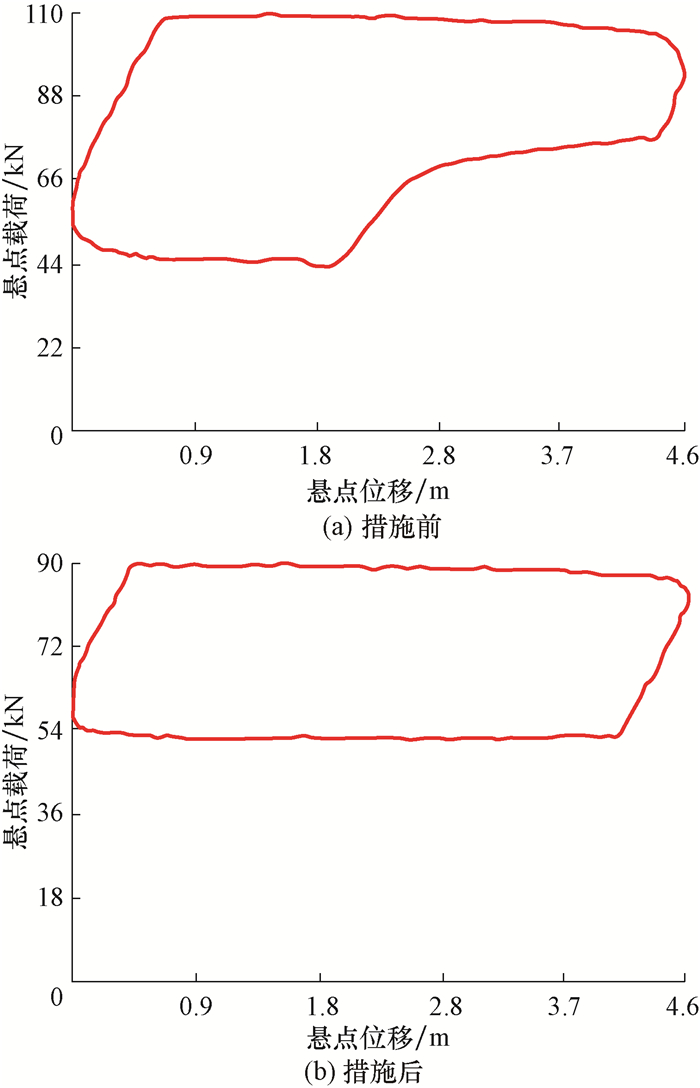

图 7为Y12X2X3井采取保温措施前后的油井示功图。由图 7可知:采取保温措施前Y12X2X3井出现供液不足和撞击液面现象;采取保温措施后油井最高载荷降低20 kN,有杆泵充满程度增加,泵效提高了47%。这说明随着井筒温度升高,井筒内的流体黏度降低,抽油杆柱在井筒中的运行阻力下降。

|

| 图7 Y12X2X3井采取保温措施前后的示功图 Fig.7 Indicator diagrams of Well Y12X2X3 before and after deployment of insulation techniques |

1) 应用计算稠油井井筒温度场的Hansan模型,对东辛油田Y12X2X3井的温度场和井筒温度梯度进行了计算分析,发现稠油井井筒流体热量损失主要发生在井筒上部,因此降低井筒上部流体向地层的传热可以大幅度改善井筒温度场。

2) 对油管类型、油管长度和产液量等3个参数进行了优化,绘制了应用不同级别、不同长度隔热油管时的井口温度图版以及不同产液量时的井口温度图版,提出了稠油举升井筒保温建议:油井上段选用D级隔热油管,下段为普通油管,隔热油管长度为1 000 m,将产液量提高到20 m3/d。

3) Y12X2X3井在采取保温措施后,井筒温度和生产状态明显改善,悬点载荷明显下降,泵充满程度增加,泵效得以提高。

| [1] | 于晓丹.垂直井筒两相流温度场计算方法研究与应用[D].青岛:中国石油大学(华东)石油工程学院,2007. YU Xiaodan.Research and application of temperature distribution for two-phase flow in vertical pipes[D].Qingdao:China University of Petroleum (Huadong),School of Petroleum Engineering,2007. |

| [2] | 王谊.特超稠油井井筒温度场计算与分析[D].青岛:中国石油大学(华东)石油工程学院,2008. WANG Yi.Calculation and analysis of wellbore temperature distribution in the super heavy oilfield[D].Qingdao:China University of Petroleum(Huadong),School of Petroleum Engineering,2008. |

| [3] | 刘庆.东营凹陷东辛油田油源分析和成藏过程研究[J].成都理工大学学报(自然科学版),2005,32(3):263-270. LIU Qing.Oil source correlation and oil accumulation process of the Dongxin Oilfield,Dongying Depression,China[J].Journal of Chengdu University of Technology(Science & Technology Edition),2005,32(3):263-270. |

| [4] | 赵益忠,孙磉礅,高爱花,等.稠油油藏蒸汽吞吐井长效防砂技术[J].石油钻探技术,2014,42(3):90-94. ZHAO Yizhong,SUN Sangdun,GAO Aihua,et al.Long-term sand control technology for multiple round steam huff and puff wells in heavy oil reservoirs[J].Petroleum Drilling Techniques,2014,42(3):90-94. |

| [5] | 梁丹,冯国智,曾祥林,等.海上稠油两种热采方式开发效果评价[J].石油钻探技术,2014,42(1):95-99. LIANG Dan,FENG Guozhi,ZENG Xianglin,et al.Evaluation of two thermal methods in offshore heavy oilfields development[J].Petroleum Drilling Techniques,2014,42(1):95-99. |

| [6] | 胡常忠.稠油开采技术[M].北京:石油工业出版社,1998:1-10. HU Changzhong.Heavy oil recovery technology[M].Beijing:Petroleum Industry Press,1998:1-10. |

| [7] | 张凯,李阳,王琳娜,等.稠油流变特性实验研究[J].油气地质与采收率,2007,14(5):91-94,117. ZHANG Kai,LI Yang,WANG Linna,et al.Experimental study on rheological characteristics of heavy oil[J].Petroleum Geology and Recovery Efficiency,2007,14(5):91-94,117. |

| [8] | 单学军,张士诚,王文雄,等.稠油开采中井筒温度影响因素分析[J].石油勘探与开发,2004,31(3):136-139. SHAN Xuejun,ZHANG Shicheng,WANG Wenxiong,et al.The factors influencing the wellbore temperature in heavy oil production[J].Petroleum Exploration and Development,2004,31(3):136-139. |

| [9] | 姚传进,雷光伦,吴川,等.高凝原油井筒温度场影响因素研究[J].石油钻探技术,2011,39(5):74-78. YAO Chuanjin,LEI Guanglun,WU Chuan,et al.Study of the factors impacting on wellbore temperature in high pour point oil production[J].Petroleum Drilling Techniques,2011,39(5):74-78. |

| [10] | RAMEY J R.Wellbore heat transmission[J].SPE Petroleum Technology,1962,14(4):427-435. |

| [11] | SAGAR R K,DOTTY D R.Predicting temperature profiles in a flowing well[R].SPE 19702,1989. |

| [12] | HASAN A R,KABIR C S.Heat transfer during two-phase flow in well bores:part II:well bore fluid temperature[R].SPE 22948,1991. |

| [13] | HASAN A R,KABIR C S.Modeling changing storage during a shut-in test[R].SPE 24717,1994. |

| [14] | HAGOORT J.Ramey's wellbore heat transmission revisited[R].SPE 87305,2004. |

| [15] | 戴锅生.传热学[M].2版.北京:高等教育出版社,1999:31-34. DAI Guosheng.Heat transfer[M].2nd ed.Beijing:Higher Education Press,1999:31-34. |

| [16] | 张琪.采油工程原理与设计[M].东营:石油大学出版社,2000:23-99. ZHANG Qi.Oil production engineering principle and design[M].Dongying:Petroleum University Press,2000:23-99. |

| [17] | HASAN A R,KABIC C S.Heat transfer during two phase flow in wellbores:part1:formation temperature[R].SPE 22866,1991. |

| [18] | ORKISZEWSKI J.Predicting two-phase pressure drops in vertical pipes[J].Journal of Petroleum Technology,1967,19(6):829-838. |

| [19] | 彭轩,刘蜀知,蔡长宇,等.高凝油油藏自生热压裂井筒温度场计算模型[J].石油学报,2003,24(4):69-72,76. PENG Xuan,LIU Shuzhi,CAI Changyu,et al.Calculation model for well bore temperature profiles in high freezing point oil reservoirs with in-situ heat fracturing treatment[J].Acta Petrolei Sinica,2003,24(4):69-72,76. |

| [20] | 王庆,吴晓东,刘长宇,等.高含CO2原油井筒流动压力和温度分布综合计算[J].石油钻采工艺,2010,32(1):65-69. WANG Qing,WU Xiaodong,LIU Changyu,et al.Coupling calculations of the temperature and pressure distribution of crude oil with high CO2 flow in wellbore[J].Oil Drilling & Production Technology,2010,32(1):65-69. |

| [21] | 毛伟,梁政.气井井筒压力、温度耦合分析[J].天然气工业,1999,19(6):66-69. MAO Wei,LIANG Zheng.Coupling analysis of the pressure and temperature in gas well borehole[J].Natural Gas Industry,1999,19(6):66-69. |

| [22] | 陈家琅.石油气液两相管流[M].北京:石油工业出版社,1989:27-59. CHEN Jialang.Petroleum gas-liquid two-phase pipe flow[M].Beijing:Petroleum Industry Press,1989:27-59. |

| [23] | SY/T 5324-1994 预应力隔热油管[S]. SY/T5324-1994 Pre-stress insulated tubing[S]. |