桩西油田桩1块1983年投入开发,是典型的底水稠油油藏,地下原油黏度为135~260 mPa·s,原始地层压力为14.9 MPa,经过30多年的开发,目前该区块平均地层压力仍维持在14 MPa左右,属于典型的强底水油藏。近年来,水平井已成为底水油藏有效动用的一个重要选择[1, 2, 3, 4, 5],桩西油田开井的水平井已占到油井总数的50.4%。但由于底水上升,目前桩1块油井综合含水高达97%。同时受污水零排放要求的影响,以大泵、电泵提液为主的增产措施受到限制,剩余油动用难度进一步加大,因此,需要研究强底水稠油油藏的增产技术,提高该区块的整体开发效果。

前人研究表明,气体具有较好的压水锥效果,可有效降低底水油藏的含水率,提高开发效率[6, 7, 8, 9]。与其他气体(如氮气、空气)相比,CO2具有降低原油黏度、溶解膨胀原油体积、改善水油流度比和降低界面张力等多种作用机理,对于普通稠油具有明显的提高采收率的效果[10, 11],但目前对于底水油藏CO2驱的研究与应用较少。为此,笔者通过水平井CO2吞吐可视化试验,研究了底水油藏水平井CO2吞吐提高采收率的主要过程;同时针对桩西底水油藏渗透率高(渗透率1~5 mD)、底水能量充足、气体/原油流度比过大、气体易指进的特点,提出在注入CO2的同时配合具有增黏能力的发泡剂和具有选择性的乳化沥青堵水剂,形成了由水平井、CO2吞吐、增黏型泡沫体系、乳化沥青堵水剂组合而成的复合增产技术,并在桩1块进行了现场应用。

1 室内试验 1.1 试验材料与仪器试验用水为模拟地层水,矿化度9 842.66 mg/L,CaCl2水型;试验用油为桩西油田脱水脱气原油,黏度195 mPa·s,密度0.966 7 g/cm3;气体为CO2。发泡剂包括十二烷基甜菜碱(DS)、聚氧乙烯十二醇醚硫酸酯盐(AES)和十二烷基苯磺酸钠(ABS);稳泡剂包括部分水解聚丙烯酰胺(HPAM)、疏水缔合水溶性聚合物(HNT280)、疏水缔合水溶性聚合物(AP-P4)和聚乙烯吡咯烷酮(PVP)等4种聚合物;乳化沥青用表面活性剂包括十六烷基三甲基氯化铵(1631)、十八烷基三甲基氯化铵(1831)、非离子表面活性剂Tween60、非离子表面活性剂Tween80、非离子表面活性剂Span80、自制阴离子表面活性剂AS-8、聚氧乙烯、阳离子APM、纳米硅和阳离子淀粉等。

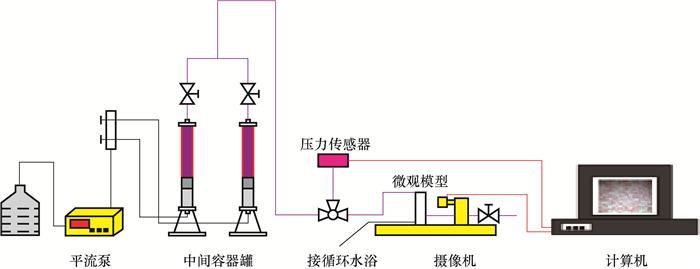

试验仪器包括自已组装的玻璃填砂可视化模型(见图 1)、Waring Blender搅拌器、胶体磨、光学显微粒度分析仪、Brookfield DV-III+流变仪、量筒和秒表等。

|

| 图1 玻璃填砂可视化物模试验流程 Fig.1 The flow chart from a visible physical model experiment with glass filled sand |

1) CO2吞吐可视化试验。玻璃填砂可视化模型中预先饱和原油,以底水驱至产出液含水率大于90%,转为注CO2,注CO2结束关井0.5 h后,重新以底水能量开采,通过观察油水界面的移动判断注气对底水锥进的影响。

2) 增黏型发泡剂性能测试。配100 mL发泡剂溶液加入到Waring Blender搅拌器中,以3 000 r/min转速搅拌1 min,迅速将泡沫倒入量筒中,读取泡沫体积后,迅速转移至玻璃钢恒温水浴(75 ℃)中,开始计时,记录析出50 mL液体的时间,称为泡沫的析液半衰期,然后记录泡沫体积降低至一半时所需要的时间,即为泡沫的半衰期。

3) 乳化沥青堵水剂制备与性能测试。将1.5 L沸水置于胶体磨中循环15 min,使胶体磨温度达到70~80 ℃。将70 ℃的表面活性剂溶液置于胶体磨中,缓慢加入高温加热后的沥青,并且不断搅拌。乳状液在胶体磨中不能顺畅循环之前,不断辅以人工搅拌,直至乳状液顺畅循环。乳状液顺畅循环5 min后,即得到乳化沥青。将乳化沥青在室温下静置,观察乳状液的稳定性,以油相不再析出作为稳定时间,测定最终析油率;以此优选最佳乳化沥青配方,并对其剪切流变性、粒度分布和封堵性能进行评价。封堵性评价选用渗透率相近的2个填砂管进行试验,一个填砂管饱和地层水,另一填砂管饱和原油,2个填砂管并联后注入1倍孔隙体积乳化沥青堵剂,再对饱和水的填砂管进行反向水驱,测水相渗透率;对饱和油的填砂管进行反向油驱,评价乳化沥青对油水相的封堵性能。

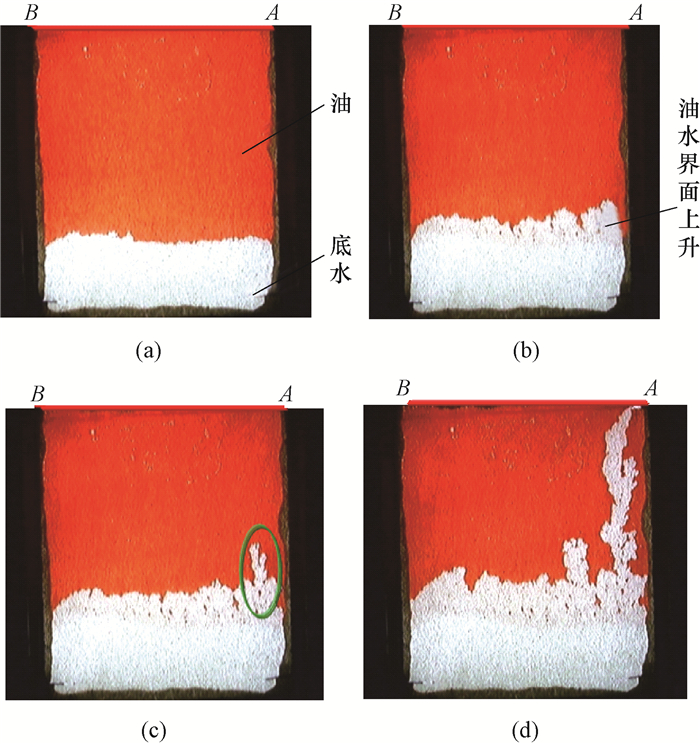

2 结果与讨论 2.1 底水油藏水平井CO2吞吐可视化试验图 2所示为底水油藏水平井含水率升高过程。图 2(a)为模型饱和油后的初始状态,其中模型底部两侧各有一个注入点,用于向模型中饱和水,同时在试验中提供底水能量,白色区域为底水区;模型上部AB段模拟水平井,点A代表根端,点B代表趾端,可用于试验初期饱和原油以及模拟生产井的生产过程,红色部分为地层中的油层。图 2(b)—图 2(d)所示为油井开始生产后油水界面上升,底水驱动上部的原油产出,并产生底水指进现象;当底水突破后,油井产出液含水率快速上升,产油量下降。

|

| 图2 底水油藏水平井含水升高过程 Fig.2 Rising water cut process in horizontal wells in reservoirs containing bottom water |

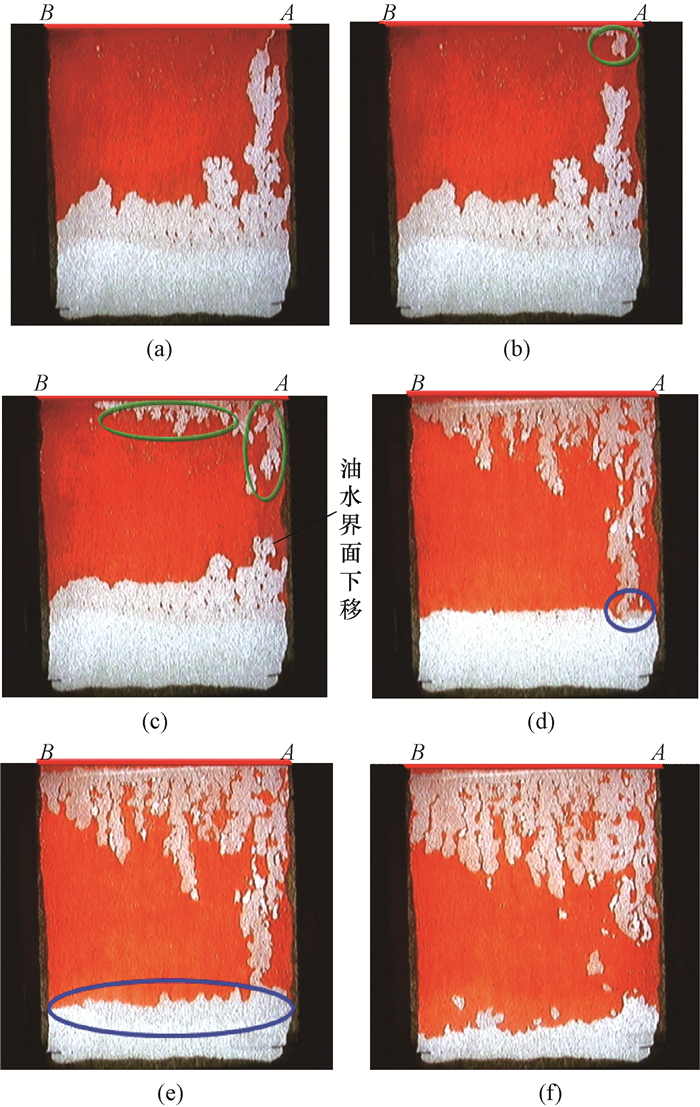

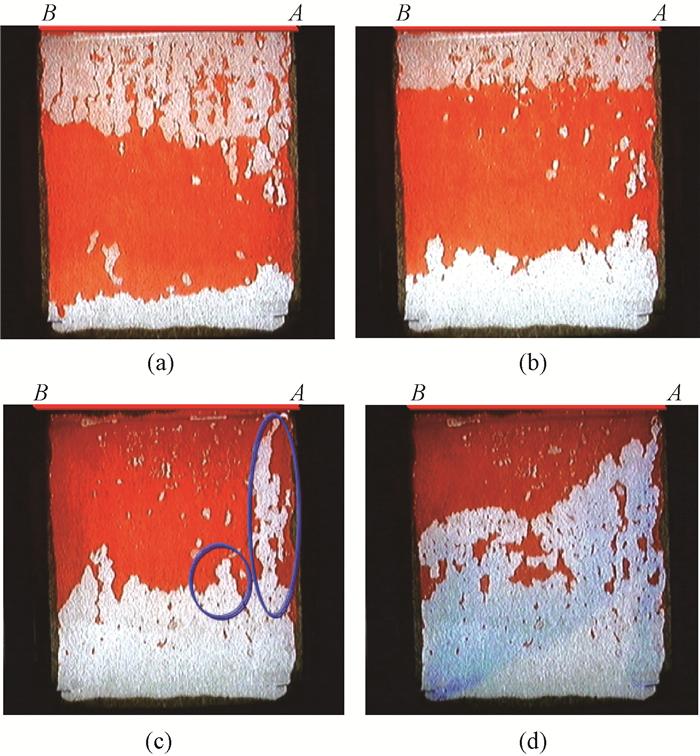

图 3所示为CO2的注入过程,注入的CO2首先沿着原来的水窜通道(含水较高区域)进入油层,原来的水锥逐渐被气体和油相取代。当注入的CO2进入油水界面后,CO2开始沿着油水界面扩散,注气结束后油水界面明显下移。

|

| 图3 底水油藏水平井CO2注入过程 Fig.3 CO2 injection process of horizontal wells in bottom water reservoirs |

图 4所示为底水油藏水平井恢复生产过程。当油井恢复生产后在生产压差及底水驱动作用下,CO2向上运动驱动原油,底部油水界面较为均匀地向上推进,生产一段时间后又出现指进现象。但由于不断有CO2从油水相中溢出,增大了原来通道中的阻力,因此,底水推进得较为均匀,采收率明显提高。

|

| 图4 底水油藏水平井恢复生产过程 Fig.4 Production recovery process of horizontal wells in reservoirs containing bottom water |

从上述分析可以看出,CO2具有较好的增产效果,但是单纯注入CO2,CO2在高渗通道内通过贾敏效应产生的封堵能力较弱,且CO2在油水界面的分散程度不高,易发生聚并从油井产出,利用率较低,因此提出采用泡沫体系强化CO2的贾敏效应。

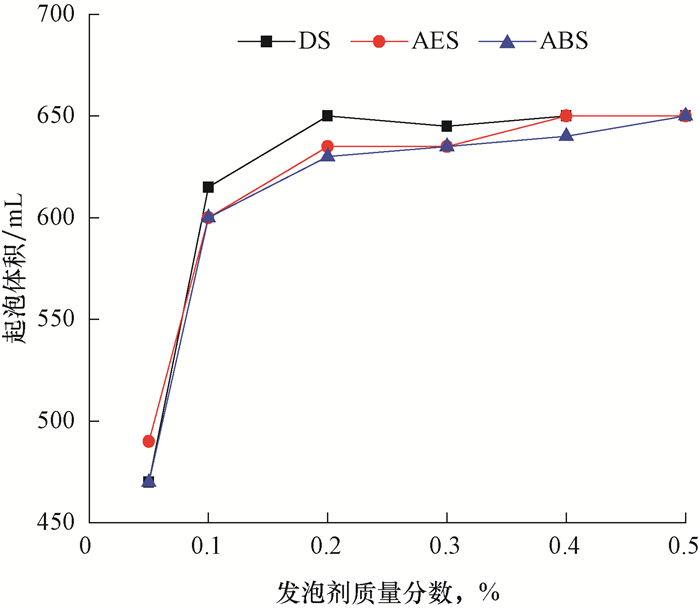

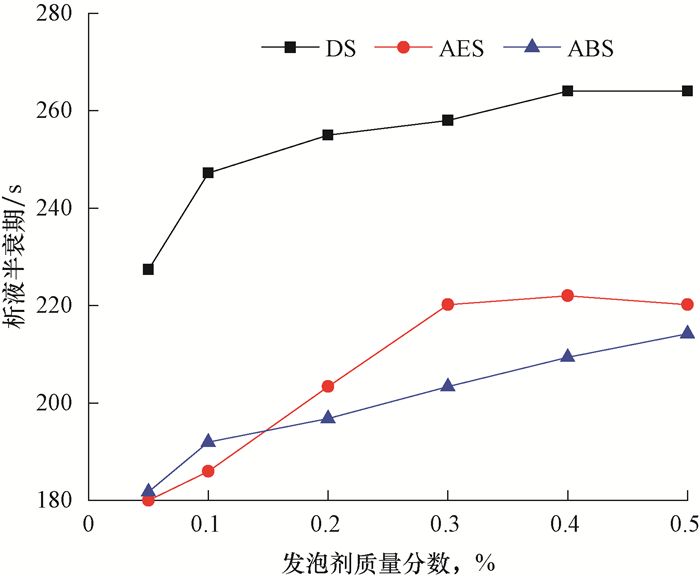

2.2 增黏型泡沫体系 2.2.1 发泡剂优选通过70 ℃下发泡剂的起泡性能评价试验,初步优选了DS、AES和ABS 3种发泡剂。图 5和图 6所示为3种发泡剂在不同质量分数时的起泡体积与析液半衰期关系曲线。

|

| 图5 不同质量分数发泡剂的起泡体积 Fig.5 Foaming volume of foaming agents with different mass fractions |

|

| 图6 不同质量分数发泡剂的析液半衰期 Fig.6 Drainage half-life period of foaming agents with different mass fractions |

由图 5和图 6可以看出,3种发泡剂起泡体积相差不大,但DS的析液半衰期明显优于其他2种发泡剂,说明DS的起泡性能较好,优选DS为发泡剂。由图 5和图 6还可看出,DS质量分数大于0.2%后,起泡体积和析液半衰期均基本稳定,因此,确定DS最佳质量分数为0.2%。

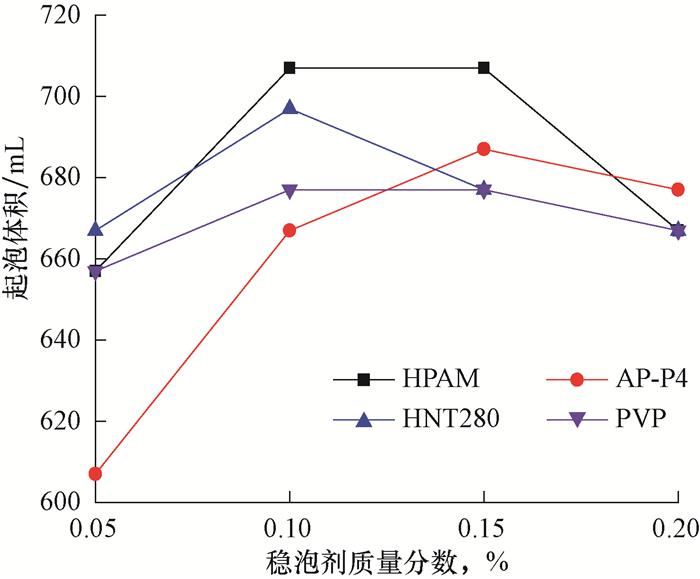

2.2.2 稳泡剂优选泡沫的稳定性能是关系泡沫在地层中是否能够产生良好封堵性能的关键,DS虽具有较高的起泡能力,但在地层温度下泡沫稳定性较低,因此需添加稳泡剂[12]。4种稳泡剂与0.2% DS复配的起泡体积和析液半衰期如图 7和图 8所示。

|

| 图7 不同稳泡剂与0.2%DS复配的起泡体积 Fig.7 Foaming volume of 0.2% DS with foam stabilizer |

|

| 图8 不同稳泡剂与0.2%DS复配的析液半衰期 Fig.8 Drainage half-life period of 0.2% DS with foam stabilizer |

由图 7和图 8可以看出,DS与稳泡剂复配的起泡体积和半衰期优于单纯的DS,在一定质量分数范围内,随稳泡剂加量增大,其与DS复配的起泡体积和析液半衰期逐渐上升;但稳泡剂加量达到一定值后,半衰期继续升高,起泡体积呈现出下降趋势。这是因为添加稳泡剂后,黏度增大,减少了泡沫液膜中液体的流失,增大了液膜强度,而且气体在液膜中的溶解度也大大降低,降低了液膜的透气性,使复配体系的发泡能力和稳定性大大增加。但稳泡剂加量过大,体系黏度过高,起泡难度增大。

相同质量分数的稳泡剂,稳泡能力由强到弱的顺序为HPAM>HNT280>AP-P4>PVP,因此,选HPAM作为稳泡剂,最佳质量分数为0.1%。由其和DS组成的起泡体系的起泡体积为707 mL,析液半衰期为957 s。

2.3 乳化沥青堵水剂从可视化试验可以看出,CO2在高渗透储层中产出速度较快,因此在注入CO2的同时应采用高强度堵水体系封堵近井高渗通道。沥青是一种高黏度的软固体,采用特殊的工艺,将沥青制成具有较好流动性的水包沥青乳状液。该乳状液破乳后释放出高黏度的软固体封堵高渗透层,并且沥青可溶于原油,不会对油层造成伤害。

2.3.1 乳化剂优选单一表面活性剂或表面活性剂复配乳化沥青的效果不好,因此,首先将表面活性剂1631和1831复配,再加入表面活性剂Tween60、Tween80、As-8、聚氧乙烯、阳离子APM、纳米硅等,测试其乳化沥青的效果,结果见表 1。

| 乳化剂及加量 | 稳定时间/h | 最终析油率,% |

| 0.2%Tween60 | 24.0 | 35 |

| 0.2%Tween80 | 18.0 | 40 |

| 0.2%Span80 | 48.0 | 35 |

| 0.1% AS-8 | 96.0 | 30 |

| 0.2% AS-8 | 288.0 | 10 |

| 0.3% AS-8 | 360.0 | 10 |

| 0.2%聚氧乙烯 | 2.0 | 90 |

| 0.2%阳离子APM | 0.5 | 100 |

| 0.2%纳米硅 | 0.5 | 80 |

| 0.2%阳离子淀粉 | 0.5 | 100 |

| 0.2%NaOH | 8.0 | 50 |

| 0.2%NH 4Cl | 0.5 | 60 |

| 注:不同乳化剂加入到2.4%1631+0.4%1831中。 | ||

由表 1可看出:1631(阳离子表面活性剂)、1831(阳离子表面活性剂)与AS-8复配时乳化沥青的稳定时间最长,达到4 d以上,并且最终析油率均低于30%,其稳定性最好;AS-8加量大于0.2%之后,乳化沥青的稳定时间增长不再明显,因此,最终确定沥青乳化剂配方为:2.4%1631+0.4%1831+0.2%AS-8。

2.3.2 乳化沥青粒度分布沥青乳状液粒径分布测量结果发现,其粒径主要集中在1~5 μm,占90%,因此乳化沥青易进入地层孔隙。

2.3.3 乳化沥青性能评价1) 稳定性。乳化沥青原液、5%乳化沥青在常温下放置,观察其稳定性发现,乳化沥青原液在12 d内不破乳,5%乳化沥青在6 h内不破乳,10%乳化沥青在36 h内不破乳,表明乳化沥青具有较好的稳定性,利于存放,而稀释后的乳化沥青也具有较好的稳定性。

2) 流变性。测定乳化沥青及其稀释后在不同转速下的黏度发现,沥青乳状液的黏度较低(15.0 mPa·s),稀释后黏度更是大幅度降低(1.3 mPa·s),表明其流动性能优异,具有良好的注入性。

3) 封堵性。表 2为乳化沥青的选择性封堵试验结果。由表 2可以看出,乳化沥青对水相的封堵率在90%左右,而对油相的封堵率仅在10%左右,表明该乳化沥青具有优良的油水选择性。

| 液相 | 初始渗透率/mD | 堵后渗透率/mD | 封堵率,% |

| 水相 | 2 027 | 223 | 89.0 |

| 油相 | 1 549 | 1 402 | 9.5 |

复合增产技术在桩西油田桩1块应用了7井次,开井初期含水率均明显降低,平均综合含水率由复合增产技术应用前的98.1%降至应用后的70.6%,累计增油量3 205 t。下面以桩115-CP1井为例介绍应用情况。

桩115-CP1井位于构造高部位,离油水界面7.5 m,单井控制储量9.5×104 t,采出程度6.4%。该井投产初期日产液量33.5 t,日产油量15.8 t,含水率52.8%。复合增产技术应用前日产液量85.7 t,日产油量1.5 t,含水率98.2%,动液面105 m,累计产油量611 2 t,累计产水量12.2×104 m3。

泡沫体系用量计算公式为:

利用式(1)计算出该井理论泡沫体系用量为248.5 m3,附加系数取1.2,则该井泡沫体系用量为300 m3。根据现场经验液态CO2用量设计为150 t;依据油藏窜流通道体积研究结果设计乳化沥青用量为60 m3。

该井在完成准备工作后,首先正向挤入300 m3泡沫体系,接着,注入液态CO2 150 t;最后,注入5%~10%乳化沥青60 m3。完成施工后,焖井30 d后开井,日产液量13.2 t,日产油量8.8 t,含水率32.8%,含水率下降65.4百分点,累计增油量734 t。

4 结论1) CO2注入到水平段,进入高含水通道,将水驱替至储层深部并占据该通道,减少了油相进入该通道的阻力,在贾敏效应的作用下抑制底水上升,可使底水均匀推进。

2) 由0.2%DS+0.1%HPAM组成的泡沫体系发泡性能强、稳定性良好。

3) 乳化沥青黏度较低、粒径小,具有良好的注入性、稳定性和油水选择性。

4) 由CO2吞吐、泡沫调驱和乳化沥青堵水剂组成的复合增产技术能解决底水稠油油藏水平井底水脊进和开发效果差等问题。

| [1] | 周代余,江同文,赵金洲,等.底水油藏水平井临界产量及其不确定性分析[J].钻采工艺,2005,28(1):42-45. ZHOU Daiyu,JIANG Tongwen,ZHAO Jinzhou,et al.The uncertainty and prediction of critical output of horizontal wells in bottom water reservoir[J].Drilling & Production Technology,2005,28(1):42-45. |

| [2] | 吕爱民,姚军,武兵厂.底水油藏水平井最优垂向位置研究[J].石油钻探技术,2007,35(1):66-68. LYU Aimin,YAO Jun,WU Bingchang.Study on optimum vertical location of horizontal wells in reservoir with bottom water[J].Petroleum Drilling Techniques,2007,35(1):66-68. |

| [3] | 刘欣颖,胡平,程林松,等.水平井开发底水油藏的物理模拟试验研究[J].石油钻探技术,2011,39(2):96-99. LIU Xinying,HU Ping,CHENG Linsong,et al.Experimental study of horizontal well with bottom water drive[J].Petroleum Drilling Techniques,2011,39(2):96-99. |

| [4] | 刘佳,程林松,黄世军.底水油藏水平井开发物理模拟实验研究[J].石油钻探技术,2013,41(1):87-92. LIU Jia,CHENG Linsong,HUANG Shijun.Physical modeling and experiment for horizontal wells in bottom water reservoir[J].Petroleum Drilling Techniques,2013,41(1):87-92. |

| [5] | 赵靖康,高红立,邱婷.利用水平井挖潜底部强水淹的厚油层剩余油[J].断块油气田,2011,18(6):776-779. ZHAO Jingkang,GAO Hongli,QIU Ting.Application of horizontal well in potential tapping of remaining oil at bottom of thick reservoir with strong waterflooding[J].Fault-Block Oil & Gas Field,2011,18(6):776-779. |

| [6] | 王建,王桂勋,唐洪涛,等.氮气泡沫技术治理高含水水平井的研究[J].精细石油化工进展,2009,10(6):1-4,8. WANG Jian,WANG Guixun,TANG Hongtao,et al.Study on nitrogen foam technology for high water-cut horizontal wells[J].Advances in Fine Petrochemicals,2009,10(6):1-4,8. |

| [7] | 杨元亮,沈国华,宋文芳,等.注氮气控制稠油油藏底水水锥技术[J].油气地质与采收率,2002,9(3):83-84,88. YANG Yuanliang,SHEN Guohua,SONG Wenfang,et al.Nitrogen injection technique for controlling bottom water coning in heavy oil reservoir[J].Petroleum Geology and Recovery Efficiency,2002,9(3):83-84,88. |

| [8] | 刘艳波,刘东亮.氮气在乐安稠油油田开采中的应用[J].石油钻采工艺,2004,26(3):69-71. LIU Yanbo,LIU Dongliang.Nitrogen application in Le'an heavy oil field development[J].Oil Drilling & Production Technology,2004,26(3):69-71. |

| [9] | 庞占喜,程林松,陈月飞,等.常规稠油底水油藏氮气泡沫控制水锥技术研究[J].石油学报,2007,28(5):99-103. PANG Zhanxi,CHENG Linsong,CHEN Yuefei,et al.Study on nitrogen foam anti-water-coning technology for conventional heavy oil reservoir[J].Acta Petrolei Sinica,2007,28(5):99-103. |

| [10] | 蔡秀玲,周正平,杜风华.CO2单井吞吐技术的增油机理及应用[J].石油钻采工艺,2002,24(4):45-46. CAI Xiuling,ZHOU Zhengping,DU Fenghua.Increase production mechanism and application of CO2 huff and puff technology[J].Oil Drilling & Production Technology,2002,24(4):45-46. |

| [11] | 王杰祥,陈征,靖伟,等.基于向量机的二氧化碳非混相驱效果预测[J].石油钻探技术,2015,43(2):84-89. WANG Jiexiang,CHEN Zheng,JING Wei,et al.Prediction of the effect CO2 immisclible flooding based on support vector machine[J].Petroleum Drilling Techniques,2015,43(2):84-89. |

| [12] | 舒小波,孟英峰,万里平,等.可循环强抑制稳定泡沫钻井液[J].石油钻探技术,2014,42(4):69-74. SHU Xiaobo,MENG Yingfeng,WAN Liping,et al.Recyclable and highly inhibitive stable foam drilling fluid[J].Petroleum Drilling Techniques,2014,42(4):69-74. |