2. 中石化石油机械股份有限公司石油机械研究院, 湖北武汉 430223

2. Research Institute of Petroleum Equipment Co., Ltd., Sinopec, Wuhan, Hubei, 430223, China

自20世纪初旋转钻井取代顿钻钻井,实现石油钻井第一次革新以来,钻井方式始终以机械钻进为主,未取得突破性进展。近年来围绕提高破岩效率以缩短建井周期和降低钻井成本为目标,国内外探索了一些高效破岩方式,主要分为2类[1]:1)利用新钻井技术或新型钻井工具提高机械破岩效率,包括水力辅助破岩技术、欠平衡钻井技术、井下增压工具、新型钻头等[2, 3, 4, 5, 6, 7, 8, 9, 10, 11];2)从本质上改变破岩机理,提高钻井速度,降低钻井成本,满足高效钻井的需要,如激光钻井、热熔钻井、等离子体通道钻井、电子束钻井、微波钻井、热力综合破岩等破岩新技术[12, 13, 14, 15, 16, 17]。不过,到目前为止,只是对这些破岩新技术进行了理论分析和试验研究,工业可行性有待进一步验证。随着油气勘探开发程度的不断提高,埋藏较深且地层复杂坚硬的油气藏开发难度大、开发成本高的问题亟待解决,急需研究新型破岩技术以提高深井、硬地层的机械钻速。为此,根据高温对岩石力学特性的影响,笔者提出了将燃烧热能与机械能结合的综合破岩方法——燃烧热能-机械能复合破岩方法,并从理论和室内模拟试验两方面验证了其可行性和破岩提速能力。

1 燃烧热能-机械能复合破岩原理已有研究证明[15],在高温作用下,岩石内各种矿物结晶颗粒由于热膨胀系数不同,会产生不同程度的变形。为保持岩石变形的连续性,岩石内部各种矿物颗粒不会按照固有的热膨胀系数随温度升高发生自由变形,导致矿物颗粒之间产生约束,变形大的受压缩,变形小的受拉伸,从而相互牵制产生热应力。在热应力的作用下,晶间胶结物及胶结界面处易于应力集中,故晶间胶结物及胶结界面处首先破裂;当温度继续升高时,晶间胶结物发生熔融,晶粒内部产生破裂,矿物颗粒之间的粘结力降低,岩体趋向软化。随着高温作用时间延长,岩体内部存在的缺陷也会导致内部结构发生变化,岩体内部逐渐产生微破裂并不断发展,直至微破裂互相连通,此时岩体逐渐失去强度,岩体会突然间发生破坏[16, 18]。文献[19, 20, 21]证明,当温度升至某一温度后,花岗岩的力学性能会发生迅速变化,如抗压强度、抗拉强度、变形模量、弹性模量等均随温度升高而逐渐降低。随后利用钻头的高强度切削齿去切削低强度岩石,切削破岩速度将大大提高,从而达到很好的破岩效果。

燃烧热能-机械能复合破岩方法的破岩基本原理正是利用高温作用和机械切削的联合作用:将燃料和氧气经双壁钻杆输送至井底,然后将其在特殊钻头内预混合后使其燃烧,燃烧时会向岩石喷射高温废气,使钻头下方的岩石强度降低甚至炸裂,特殊钻头的高强度切削齿在旋转扭矩作用下切削低强度岩石,废气将岩屑携带至井口并清洗井底,完成破岩。这种破岩方法也有助于减小钻头磨损,延长钻头使用寿命。

2 燃烧热能破岩钻进速度模拟研究燃烧高温气流主要以热传导、热对流和热辐射3种方式进行传递,利用有限元分析软件ANSYS对燃烧热能的破岩钻进速度进行了模拟研究。

取直径900.0 mm、高500.0 mm的圆柱体岩石为研究对象。设定岩石的热导率为2.28 W/(m·K),比热容为800 J/(kg·℃),材料密度为3.0×103 kg/m3。设定初始边界条件:1)地层初始预热温度为80 ℃;2)地层表面处于空气对流热交换状态,其余边界设置绝热。

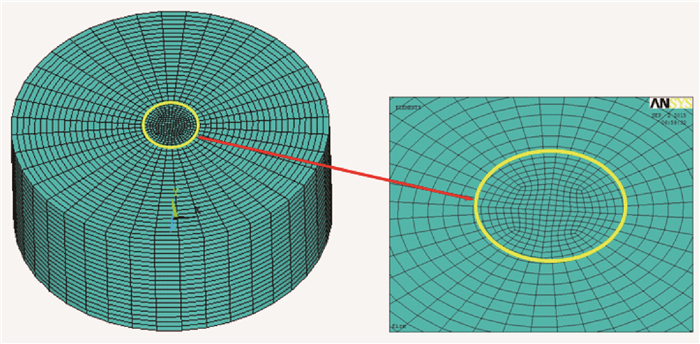

将建立的几何模型分成内中外3层,内层上表面模拟钻头热源区,直径50.0 mm;中层模拟判据区域,直径60.0 mm,便于后续处理取点;外层为岩石边界,直径900.0 mm。有限元模型网格划分采用四面体划分横截面后旋转而成,为避免产生奇异点,心部区域体采用六面体自由划分。整个岩石模型网格划分均匀,划分的网格如图 1所示。

|

| 图1 岩石三维有限元模型及网格划分 Fig.1 3D finite element model and grid division |

采用瞬态传热方式对岩石模型进行热分析,设定燃烧能使温度恒定在1 450 ℃,初设加热时间30 s,求解第30 s的岩石温度场,结果见图 2。

|

| 图2 第30 s的岩石温度场云图 Fig.2 Cloud chart of temperature field after 30 s |

由图 2可知:1)最高温度1 450 ℃出现在钻头加热区域,最低温度为83 ℃出现在地层远处;2)网格划分较为均匀致密,且换热系数和温度加载呈轴对称分布。因此,温度场分布形状缓和,呈椭球状,不存在局部温度偏高或集中区。

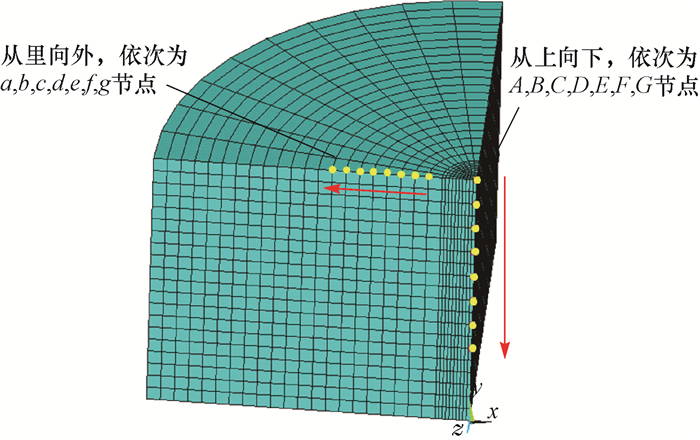

在岩石模型表面沿径向设置8个点,间隔为5.0 mm,中圆层直径60.0 mm处的节点设为a节点,其余7个点沿径向从里向外依次为b,c,d,e,f,g和h节点;在岩石模型中心轴线设置8个点,间隔为20.0 mm,岩石模型表面中心点设为A节点,其余7个点沿纵向从上向下依次为B,C,D,E,F,G和H节点,见图 3。

|

| 图3 岩石模型表面径向和中心轴线取点示意 Fig.3 Sketch of radial and vertical sampling points at the surface |

在作业初始温度1 450 ℃条件下,计算30 s加热过程中岩石模型表面径向和中心轴线各点的温度变化,结果见图 4和图 5。

|

| 图4 岩石模型表面径向8个点的升温曲线 Fig.4 Heating curves of 8 radial points at the surface |

|

| 图5 岩石模型中心轴线纵向8个点的升温曲线 Fig.5 Heating curves of 8 vertical points at the surface |

设地层岩石强度开始显著下降的温度为600 ℃[18]。由图 4可知,当钻头直径为50.0 mm时,a节点处(地层径向方向距离钻头5.0 mm)(径向方向10.0 mm)达到600 ℃所需时间为16 s,即在燃烧热能作用16 s后才能开始钻孔施工。

由图 5可知,温度为600 ℃的等温界面由B节点移动至C节点所需时间为4 s。因此,等温界面在纵向方向上的移动速度为5.0 mm/s(即18.0 m/h)。

模拟研究表明,在不考虑岩石受热发生热应力裂解的情况下,进行机械破岩的同时辅以燃烧热能降低岩石强度,钻速将大于18.0 m/h,能够显著提高钻进效率。

3 燃烧热能-机械能复合破岩试验为验证燃烧热能-机械能复合破岩的可行性,利用研制的简易燃烧热能-机械能复合破岩钻头和试验台架开展了模拟钻进试验。

3.1 试验材料试验材料主要包括:花岗岩块 (400 mm×400 mm×600 mm) 若干,燃气罐2个,助燃气罐2个,高温测温仪(量程1 800 ℃),秒表,卷尺(量程1 m)。

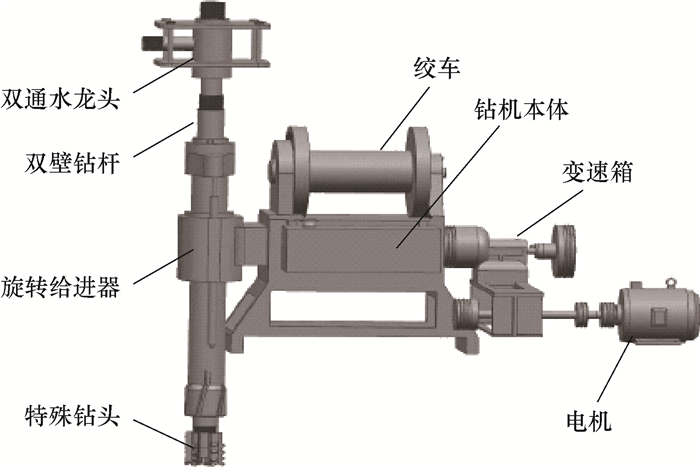

3.2 试验钻头及试验装置试验钻头为具有自主知识产权的特殊试验钻头,主要结构包括燃气进口、助燃气进口、喷注器、燃烧腔、切削齿、造壁器等。钻头以双壁螺纹形式与双壁钻杆连接,为喷注气提供燃气/助燃气。同时为避免环境对燃烧的影响,钻头采用内燃烧方式,燃烧产生的尾气从钻头正下方中心孔喷射出去。

燃烧热能-机械复合破岩试验装置包括电机、变速箱、钻机本体、小绞车、双通水龙头、双壁钻杆、旋转给进器等,能较好地模拟实际钻井工艺流程。试验过程中,电机驱动变速箱,再将动力通过主机传输给旋转给进器;燃气供给系统将燃料/助燃气通过双通水龙头、双壁钻杆输送给特殊钻头,并在钻头内燃烧;旋转给进器通过双壁钻杆控制钻头旋转和上下运动,实现燃烧热能-机械能复合破岩。连接好的试验装置和试验钻头如图 6所示。

|

| 图6 燃烧热能-机械复合破岩试验装置 Fig.6 Testing device for thermal-mechanical composite rock breaking |

试验前设定试验参数,其中:钻压为7.0 kN,转速为140 r/min,输气压力为0.1~0.5 MPa。试验使用的燃气和助燃气分别为乙炔和氧气。

连接各部件后进行试运行,检测试验装置能否精确控制燃气与助燃气的比例,能否测量气体的流量和压力,能否调节特殊钻头的下行和旋转速度,以及管线、阀门处是否漏气等。

试验过程中,明显观察到花岗岩岩样在高温作用下轻微炸裂,随着火焰温度升高,岩石破坏速度加快,但产生岩屑的大小与火焰气流的温度没有绝对关系,岩屑直径大多为5.0 mm,甚至更小。

移开钻头后,测得井眼周围温度为657 ℃,并观察到井眼周围岩石成分在热作用下的团聚状态发生改变,形成一定厚度的陶瓷状物质(陶瓷状井壁见图 7)。由于未考虑辅助造壁,试验岩样产生了严重开裂。

|

| 图7 陶瓷状井壁 Fig.7 Ceramic borehole wall |

与此同时,还完成了一组对比试验,用于对比燃烧热能-机械能复合破岩与常规机械破岩方法的钻进速率。

3.4 试验结果燃烧热能-机械能复合破岩试验结果见表 1。

| 岩样序号 | 钻进速率/(cm·s-1) | 陶瓷层厚度/mm |

| 1 | 0.71 | 1.5 |

| 2 | 0.69 | 1.7 |

| 3 | 0.67 | 2.0 |

| 4 | 0.68 | 1.8 |

| 5 | 0.66 | 2.1 |

| 6 | 0.70 | 1.7 |

| 7 | 0.70 | 1.6 |

| 8 | 0.68 | 1.9 |

| 9 | 0.69 | 1.8 |

| 10 | 0.65 | 2.1 |

由表 1可知,在现有试验条件下对花岗岩进行钻进,燃烧热能-机械能复合破岩获得的平均钻进速度为0.68 cm/s(即24.5 m/h),陶瓷层平均厚度为1.8 mm。

燃烧热能-机械能复合破岩与常规机械破岩对比试验结果见表 2。

| 试验参数 | φ50.0 mm常规钻头 | φ50.0 mm特殊钻头 |

| 钻压/kN | 3.0 | 3.0 |

| 转速/(r·min-1) | 140.0 | 140.0 |

| 循环流体 | 清水 | 燃烧尾气 |

| 流体温度/℃ | 常温 | ≥650.0 |

| 钻进速度/(m·h-1) | 1.8 | 15.0 |

| 钻孔直径/mm | 51.0 | 55.0 |

| 岩屑粒径/mm | 很小 | ≤5.0 |

由表 2可知,在相同钻压和钻速条件下,燃烧热能-机械能复合破岩方法的钻进速度是常规机械破岩方法的8.3倍。

4 结 论1) 燃烧热能对于导热系数较小、抗拉强度和剪切强度较低的岩石,能形成一定的热冲击力并引起岩石脆性破坏,降低岩石抗压强度。通过模拟计算可知,燃烧热能获得的钻进速度为18.0 m/h。

2) 在相同试验条件下,燃烧热能-机械能复合破岩的钻进速度高于常规机械破岩的钻进速度,而且高温能改变岩石成分的团聚状态,从而形成陶瓷状井壁。

3) 有限元分析和室内模拟试验结果表明,燃烧热能-机械能复合破岩在技术上是可行的,能有效提高破岩速率。

4) 目前对燃烧热能-机械能复合破岩的认识尚不充分,还需进一步开展不同机械能/热能比值条件下的破岩效果及综合破岩机理研究。

| [1] |

吴立,张时忠,林峰.现代破岩方法综述[J].探矿工程(岩土钻掘工程),2000,27(2):49-51. WU Li,ZHANG Shizhong,LIN Feng.Synthesizing comment on modern rock fragmentation methods[J].Exploration Engineering(Drilling & Tunneling),2000,27(2):49-51. |

| [2] |

王雷,郭志勤,张景柱,等.旋冲钻井技术在石油钻井中的应用[J].钻采工艺,2005,28(1):8-10. WANG Lei,GUO Zhiqin,ZHANG Jingzhu,et al.Application of percussive-rotary drilling technology in oil wells[J].Drilling & Production Technology,2005,28(1):8-10. |

| [3] |

王海娟,张晓东,陈世春,等.应用空气锤钻进提高钻速机理分析[J].石油矿场机械,2010,39(7):22-24. WANG Haijuan,ZHANG Xiaodong,CHEN Shichun,et al.Mechanism of increasing ROP in gas drilling with air hammer[J].Oil Field Equipment,2010,39(7):22-24. |

| [4] |

闫铁,李玮,毕雪亮,等.一种基于破碎比功的岩石破碎效率评价新方法[J].石油学报,2009,30(2):291-294. YAN Tie,LI Wei,BI Xueliang,et al.A new evaluation method for rock-crushing efficiency based on crushing work ratio[J].Acta Petrolei Sinica,2009,30(2):291-294. |

| [5] |

李根生,沈忠厚.高压水射流理论及其在石油工程中应用研究进展[J].石油勘探与开发,2005,32(1):96-99. LI Gensheng,SHEN Zhonghou.Advances in researches and applications of water jet theory in petroleum engineering[J].Petroleum Exploration and Development,2005,32(1):96-99. |

| [6] |

伍开松,古剑飞,况雨春,等.粒子冲击钻井技术述评[J].西南石油大学学报,2008,30(2):142-146. WU Kaisong,GU Jianfei,KUANG Yuchun,et al.Comment on particle impact drilling technology[J].Journal of Southwest Petroleum University,2008,30(2):142-146. |

| [7] |

沈忠厚,王海柱,李根生.超临界CO2连续油管钻井可行性分析[J].石油勘探与开发,2010,37(6):743-747. SHEN Zhonghou,WANG Haizhu,LI Gensheng.Feasibility analysis of coiled tubing drilling with supercritical carbon dioxide[J].Petroleum Exploration and Development,2010,37(6):743-747. |

| [8] |

袁光宇.射流泵降低井底压差工具研究现状及性能分析[J].石油钻探技术,2012,40(4):76-80. YUAN Guangyu.Current status of research and performance analysis of depressure tools for jet pump[J].Petroleum Drilling Techniques,2012,40(4):76-80. |

| [9] |

付加胜,李根生,史怀忠,等.水力脉冲空化射流钻井技术适应性分析[J].石油钻采工艺,2012,34(5):10-14. FU Jiasheng,LI Gensheng,SHI Huaizhong,et al.Analysis on adaptability of hydraulic pulse cavitating jet drilling technology[J].Oil Drilling & Production Technology,2012,34(5):10-14. |

| [10] |

孙伟良.钻头分流降低井底压力机理的研究[D].中国石油大学(北京)石油工程学院,2012. SUN Weiliang.Mechanism study on the bottom hole pressure reduction by drilling fluid shunt on bit[D].China University of Petroleum(Beijing),College of Petroleum Engineering,2012. |

| [11] |

王德余,李根生,史怀忠,等.高效破岩新方法进展与应用[J].石油机械,2012,40(6):1-6. WANG Deyu,LI Gensheng,SHI Huaizhong,et al.Progress of the high-efficiency rock-breaking method[J].China Petroleum Machinery,2012,40(6):1-6. |

| [12] |

徐依吉,周长李,钱红彬,等.激光破岩方法研究及在石油钻井中的应用展望[J].石油钻探技术,2010,38(4):129-134. XU Yiji,ZHOU Changli,QIAN Hongbin,et al.The study of laser rock breaking method and its application in well drilling[J].Petroleum Drilling Techniques,2010,38(4):129-134. |

| [13] |

陈世和,麻胜荣,邹文洁.等离子技术在矿山中的应用[J].铀矿冶,2006,25(4):173-176. CHEN Shihe,MA Shengrong,ZOU Wenjie.Application of plasma technology in mines[J].Uranium Mining and Metallurgy,2006,25(4):173-176. |

| [14] |

李文成,杜雪鹏.微波辅助破岩新技术在非煤矿的应用[J].铜业工程,2010,27(4):1-4. LI Wencheng,DU Xuepeng.Application of microwave-assisted rock breaking in metal mines[J].Copper Engineering,2010,27(4):1-4. |

| [15] |

吴景华.摩擦热-机械能联合碎岩理论与工艺的研究与实践[D].长春:吉林大学建设工程学院,2005. WU Jinghua.Research and application of friction heat-mechanical energy rock fragmentation theory and technology[D].Changchun:Jilin University,College of Construction Engineering,2005. |

| [16] |

郤保平,赵阳升,万志军,等.热力耦合作用下花岗岩流变模型的本构关系研究[J].岩石力学与工程学报,2009,28(5):956-967. XI Baoping,ZHAO Yangsheng,WAN Zhijun,et al.Study of constitutive equation of granite rheological model with thermo-mechanical coupling effects[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(5):956-967. |

| [17] |

张正禄,刘运荣,胡琼,等.油气钻井组合式破岩技术研究[J].石油钻探技术,2014,42(6):49-52. ZHANG Zhenglu,LIU Yunrong,HU Qiong,et al.Integrated rock-breaking methods in well drilling[J].Petroleum Drilling Techniques,2014,42(6):49-52. |

| [18] |

杜守继,刘华,职洪涛,等.高温后花岗岩力学性能的试验研究[J].岩石力学与工程学报,2004,23(14):2359-2364. DU Shouji,LIU Hua,ZHI Hongtao,et al.Testing study on mechanical properties of post-high-temperature granite[J].Chinese Journal of Rock Mechanics and Engineering,2004,23(14):2359-2364. |

| [19] |

孙瑞民,赵秀绍,汤凤林,等.热力剥离破碎岩石试验[J].地质科技情报,2006,25(4):96-100. SUN Ruimin,ZHAO Xiushao,TANG Fenglin,et al.Experimental research on thermal peel fragmentation of rock[J].Geological Science and Technology Information,2006,25(4):96-100. |

| [20] |

万志军,赵阳升,董付科,等.高温及三轴应力下花岗岩体力学特性的实验研究[J].岩石力学与工程学报,2008,27(1):72-77. WAN Zhijun,ZHAO Yangsheng,DONG Fuke,et al.Experimental study on mechanical characteristics of granite under high temperatures and triaxial stresses[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(1):72-77. |

| [21] |

赵金昌,赵阳升,李义,等.花岗岩高温高压条件下冲击旋转破碎规律研究[J].岩土工程学报,2010,23(6):856-860. ZHAO Jinchang,ZHAO Yangsheng,LI Yi,et al.Percussive rotary drilling law of granite under high temperature and high pressure[J].Chinese Journal of Geotechnical Engineering,2010,23(6):856-860. |